摘要

進入規模化制造時代,電池行業的科技屬性逐漸回歸到制造屬性。頭部鋰電廠商技術趨同趨勢下,競爭核心將體現在企業的制造能力上。

隨著電動化與儲能市場需求的大規模啟動,終端對能量密度、安全性、技術指標等提出更高的要求,實現鋰電產業的智能制造,提升規模化、高質量交付水平迫在眉睫。

根據工信部發布的數據,2022年全國鋰電池產量750GWh,僅電芯環節規劃項目就達40余個,規劃總產能超1.2TWh,規劃投資4300億元,TWh時代近在咫尺。

需要引起重視的是,鋰電產業作為一個巨大的賽道,雖然歷經了十幾年的飛速發展,但是制造底層的信息化、數字化、智能化依舊薄弱,制造水平仍有較大的上升空間。

蜂巢能源工藝裝備中心負責人、上海章魚博士總經理尹東星認為,當前時代背景下,電池行業的科技屬性逐漸回歸到制造屬性,所有的高科技在投入量產后將迅速平民化。

“進入規模化制造時代,頭部電池企業的技術水平已經逐漸趨同,未來電池企業的核心競爭力將體現在制造能力上,包括質量控制能力、成本控制能力和智能化水平。”

同時,隨著動力電池規模化演進,也將對電池制造的工藝路線產生深刻影響。

目前來看,動力電池領域存在方形卷繞、方形疊片、圓柱卷繞、軟包疊片等多種制造工藝。其中,方形疊片在電芯長薄化趨勢下實現市場快速滲透。隨著鋰電頭部廠商掀起智能制造躍遷,也將牽動主流電池制造工藝的變革與升級。

高工鋰電智能制造峰會期間,高工鋰電與蜂巢能源工藝裝備中心負責人、上海章魚博士總經理尹東星進行了深度對話,圍繞TWh時代動力電池智能制造挑戰、蜂巢能源智造戰略部署以及章魚博士的布局等話題進行了詳細探討。

規模化制造能力將成競爭關鍵

“如果說,十年前,電池行業靠產品技術取勝;五年前,電池行業靠差異化定位取勝。那么到了TWh時代,電池行業將是得規模化制造能力者得天下。”

這是尹東星對于接下來動力電池企業競爭的研判。

如其所說,過去數年間,頭部動力電池企業通過材料體系優化和系統結構創新,不斷探尋向上的技術邊界,目前基本搶占了全球電池技術創新的制高點。

與此同時,終端多樣化應用場景對于產品性能的訴求,包括高安全性、高能量密度、長循環壽命、高功率快充等要求也驅動著電池產品在細分領域往更高性能突破。

總體而言,頭部動力電池企業的技術水平正在趨同,未來最大的差異將體現在規模化制造能力上。

而當前,動力電池行業產能擴張的主要矛盾,來自于大規模擴產的需求與相對落后的生產線水平。尤其是隨著自動化程度要求越高,越需要增強過程檢驗,但檢驗點越多,帶來的是整線OEE越來越低。

根據測算,按現階段投入1TWh電池廠75%OEE來算,每年制造損失將高達2500億元,而這筆損失將足夠再新建一個1TWh電池工廠。

尹東星指出,規模化制造能力是電池行業最核心、最基礎的競爭力,是把20多個工序連續不斷的每天重復上百萬次,造出來的電池需要一樣性能、一樣精度、一樣循環衰減、一樣安全。

“規模化制造不是靠堆工位、無限制增加檢測點,而是對產線進行極簡化、集成化和智能化升級,以此實現檢測點不斷減少,最后實現消滅檢驗點。”

動力電池規模化制造要實現極致安全、極致效率、極致成本,其根本是要將動力電池由工藝品轉變為工業品,從精益生產的“一個流”管理理念轉向規模化制造的“多個流”并行處理。

基于對智能制造的理解,蜂巢能源通過工廠規劃、產品工藝設計、設備管理、制造管理、品質管理、廠內倉儲物流等六大主線來推動智能制造的落地。通過引領開發核心裝備,突破鋰電制造效率極限,并真正將人工智能充分融入整線,打通全過程數據鏈路,實現“用戶側-生產側”的雙向進化。

飛疊技術突破制造效率極限

圍繞動力電池核心裝備工藝革新與制造效率的挑戰,過去幾年,蜂巢能源已經做了一系列積極探索。

為提升規模交付能力,蜂巢能源“飛疊”技術應運而生。

蜂巢能源高速疊片1.0技術于2019年首次發布。隨著技術和工藝的迭代,高速疊片技術核心優勢體現在質量控制能力、優越的產品性能和整線智能化水平。

為進一步改善成本和效率,2022年蜂巢能源發布自主研發的高速疊片3.0:“飛疊”技術,其生產效率也從0.6秒/片提升至0.125秒/片,相比與第二代技術,“飛疊”技術實現單位占地面積減少45%,疊片工序單位投資減少53%。目前蜂巢能源正研發第四代疊片技術,疊片效率可達0.06秒/片,單臺疊片機可實現1GWh產能。

在生產質量上,為了確保電池的安全,蜂巢能源一直采用最高端的陶瓷隔膜。在生產過程中,“飛疊”技術對電池內部每一片隔膜和極片的尺寸、定位公差、表面缺陷都是使用AI視覺技術100%全檢,并根據檢測結果在線實時修正,實現產品質量自適應調整。

作為新開辟的電池形態路線,相比于圓柱卷繞和方形卷繞工藝,蜂巢能源“飛疊”技術正體現獨特優勢。

一般來說,一條16ppm的卷繞型生產線會配備5-6臺卷繞機,相同效率之下需要配置18-20臺傳統疊片機。如今在結合產品結構創新與疊片工藝的自主創新下,飛疊效率已逐步追平卷繞,最新數據來看,一條16ppm的短刀裝配線只需要6臺飛疊設備。

效率趨同之下,疊片工藝空間利用率更高,原理一致性、安全性更好。

借助“飛疊”技術,蜂巢能源也從動力領域快速切換到了儲能領域。由于儲能市場對產品的循環壽命要求更高。飛疊技術極片與隔膜完全復合保證了正負極反應界面在長壽命循環后的一致性,加上產品內部零缺陷的制造,能夠為儲能市場提供更高能量密度,更安全、更長循環壽命、更穩定內部結構的電芯。

在“飛疊”技術加持下,蜂巢能源最新推出的龍鱗甲電池不僅實現了熱電分離,保證最大的安全系數,體積利用率更是達到了行業最高的76%,使磷酸鐵鋰體系的電池包達到了與三元電池包相同的續航里程。

尹東星透露,目前飛疊技術已成功導入蜂巢能源鹽城、上饒等多個量產基地。

打造車規級AI工廠

推進鋰電產業底層信息化、數字化和智能制造是解決規模交付的關鍵。

蜂巢能源提到,面向新周期的動力電池智能制造,要有標準和整體設計,專注于設備自動化、單項信息化或者專注某一點上數據分析,不足以支撐整體智能制造的發展。

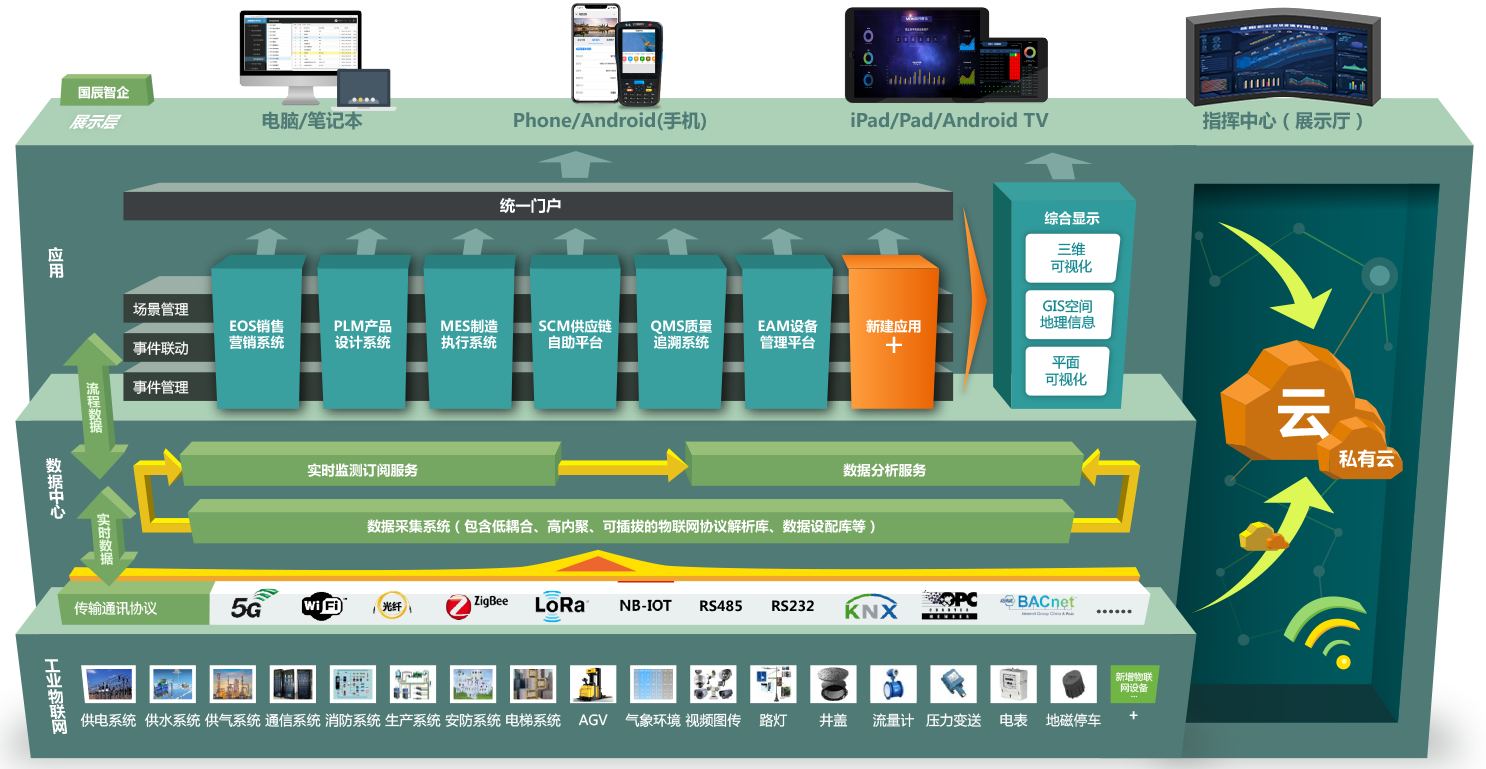

在戰略層面,蜂巢能源已經將AI智能制造戰略作為四大子戰略之一,并搭建一整套的實踐體系,集中體現在蜂巢能源數智化“1441”戰略:

“1”即代表一套數智化標準,兩個“4”分別代表打造四大數字協同與四類領域的智能化,包括從試驗到量產的研發協同,從尋源到齊套的供應鏈協同,從訂單到交付的運營協同,從銷售到回款的業財一體;以及裝備智能、數據智能、平臺智能、運營智能。最后的“1”則是一套支撐體系,涵蓋AI蜂能聯盟、工控智能硬件實驗室、工業物聯網平臺等。

蜂巢能源目前已于金壇打造出首個數字孿生工廠,并憑借其車規級AI能力獲得2022年世界智能制造大會的十大科技進展獎。

尹東星表示,蜂巢能源在金壇打造的數字孿生工廠,基于車間、環境、設備、物流、員工進行建模和仿真。通過IoT技術采集相關設備的信號,以及通過數據中臺連接制造系統和管理系統,使得設備、物流狀態、故障情況相關數據可完美孿生、追溯及再現,從而更好解決工廠生產出現的問題。

從工廠的架構體系變化來看,在智能制造賦能下,傳統的智能制造架構已過渡到新型的端邊云結合的架構。在這個轉變中,核心要素并非硬件的更迭,而是經由底層的OS將硬件協議完全打開,從而實現通訊的無縫銜接和邊緣端的智能處理。

作為蜂巢能源鋰電產業智能化的“操盤手”,上海章魚博士智能技術有限公司開展一系列前瞻性布局。

目前,上海章魚博士在過程AI視覺檢測、設備智能控制、大數據分析與自適應控制等領域打造了大量應用場景。針對傳統數據傳輸效率無法滿足動力電池生產對設備控制速度的要求,章魚博士引入邊緣計算及工業OS,在設備實時控制方面做了大量創新,開發出了線體智能控制器等邊緣智能硬件。

同時,章魚博士還構建了一整套AI大數據企業平臺,基于自研智能硬件,融合AI深度學習+機器視覺算法,提供低代碼AI大數據企業平臺,實現對動力電池缺陷在線實時檢測、大數據實時監控及企業其他場景AI應用。

未來,蜂巢能源也將構建章魚型操作系統,打通硬件協議與通訊總線,實現生產制造的智能化。在底層硬件與軟件實現融合,實現現場層、IDOS、應用層的聯通,并借助產品化的應用與場景,服務于整個鋰電產業。

在工廠智能化升級方面,蜂巢能源還提出了“工廠代差”的概念,通過不斷優化核心裝備工藝,保持先進的制造技術引領,打造標準化車規級AI智能工廠,在智能制造道路上持續探索,保證在全球范圍內新建基地制造水平的持續升級。

審核編輯:劉清

-

鋰電池

+關注

關注

260文章

8159瀏覽量

171069 -

動力電池

+關注

關注

113文章

4545瀏覽量

77816 -

OEE

+關注

關注

0文章

10瀏覽量

6250

原文標題:蜂巢能源智造方法論:“規模化+數智化”角力TWh時代競爭

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

易控智駕礦山無人駕駛規模化應用兩項關鍵技術獲評國際領先

星河AI加速新時代教育數智化轉型

大沖能源與和達能源合作浙江傳化綜合能源站項目

廣汽埃安攜手小馬智行打造Robotaxi規模化量產車型

蔚來能源武漢制造中心規模化量產

江波龍自研主控芯片實現規模化導入

十字路口的全球化,中國企業的破局之道

助力企業數字化轉型,數勢科技發布行業首部指標管理專著!

IBM陳旭東:攜手IBM加速 AI 規模化應用,解鎖企業新質生產力

比斯特自動化|新能源行業降本攻堅:從自動化升級推動規模化生產新篇章

蜂巢能源智造方法論:“規模化+數智化”角力TWh時代競爭

蜂巢能源智造方法論:“規模化+數智化”角力TWh時代競爭

評論