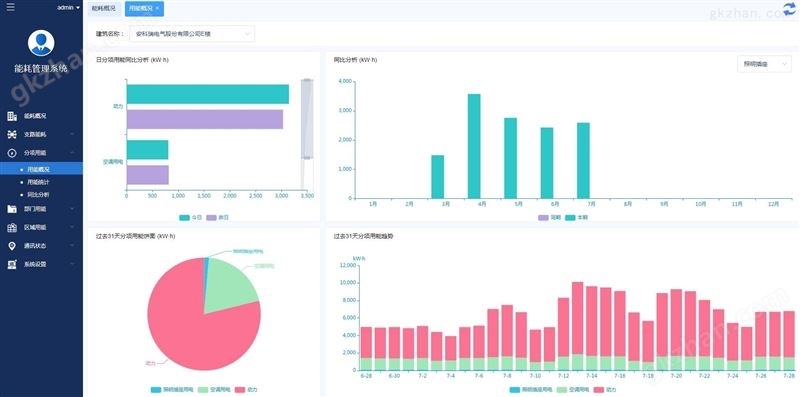

由 30 個成員國和 8 個國家協會組成的國際能源署(IEA)于2021 年 10 月的統計數據再次證實了要推動提高能源消耗的效率。隨著各國在能源效率和可再生能源方面的預算持續增長,IEA 指出,針對能源效率的專項預算份額已從 1990 年的 7% 躍升至 2020 年的 26%。

新建發電廠的建設成本超 5 億美元,建設時間需 2 到 6 年,家用電器市場的復合年均增長率約 7%,其速度超過了將新能源投入正式生產的能力。因此,在制定政策時,主要是圍繞全球資源的高效利用進行的討論。

在美洲,能源之星(ENERGY STAR?)和 80 PLUS? 標準正在推動工程和消費者行為。ENERGY STAR 計劃正在明確將其要求擴展到家用和商用電動汽車充電機領域。

在歐洲、中東和非洲(EMEA)地區,為了盡快實現《巴黎協定》設定的在本世紀將全球氣溫升幅保持在 2°C 以內的目標,人們已將重點轉向提高供暖、暖通空調(HVAC)系統的效率上。

大中華區和東南亞地區(GCSEA)也正在通過建立新的貼標和最低能效標準來強調消費電器的效率。舉例而言,2020 年 7 月 1 日,中國實施了全球一項最為嚴格的室內空調設備能效要求,即要求室內空調設備的效率提高 15% 左右。由于該國是此類電器的最大買家和制造商,因此,這一舉措可會使能耗和碳足跡顯著減少。

通過 Wolfspeed SiC來滿足效率需求

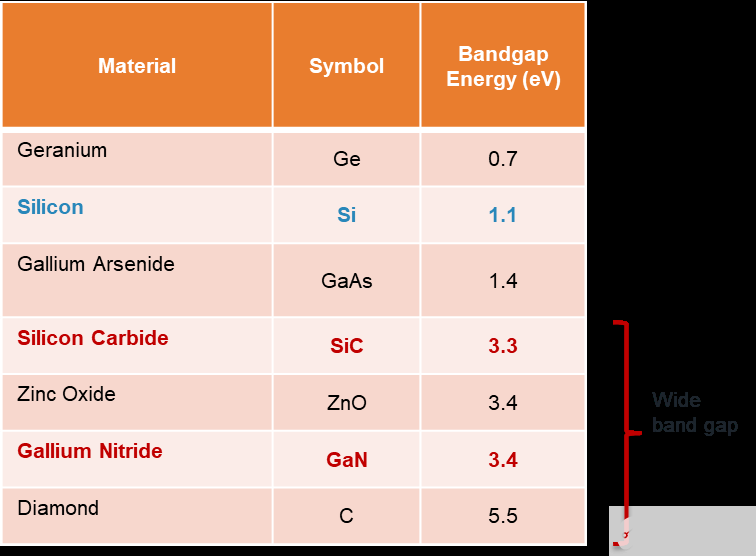

新效率標準直接影響 SiC 需求,這一技術能夠滿足所有尺寸、重量和功率要求。

Discrete Implementation:

Maximize topology flexibility

Minimize total BOM cost

The industries largest discrete portfolio

1A to 150A, 600V to 1700V

G3 MOSFET optimized for performance

Pedigree of field hrs, proven long term reliability

Module Implementation:

Maximize power density

Simplify layout and assembly

Enable scalable systems / platforms

Minimize costs of labor & system components

The industries widest full Silicon Carbide module portfolio

Multiple module footprints both industry standard & Silicon Carbide optimized

Wolfspeed 在 SiC 技術領域占據最大市場份額, 30 多年的功率半導體創新以及超過 17 年的二極管和 MOSFET 生產經驗,可幫助設計人員滿足關鍵應用中的標準要求,其中包括電機和開關電源(SMPS),這些產品在眾多行業以及一些增長快速的細分領域(如電動汽車充電基礎設施)中都有應用。公司的 SiC 器件性能遠超傳統的Si 元件,并為效率和可靠性設定了新標準。

隨時可滿足 IEC 電機效率標準

家用電器、工業系統以及越來越多的電動汽車中所使用的電機驅動系統 (EMDS)是最大的單一用電終端。據估計,2009 年,全球 43% 至 46% 的用電和 60.4 億噸二氧化碳排放來自運行的 EMDS。如果沒有政策和標準扶持,到 2030 年,EMDS 每年的用電量將為 13,360 TWh,二氧化碳排放量將為 85.7 億噸。

國際標準 IEC/EN 60034-30-1 解決了這一應用領域的效率問題。將效率等級從 1(IE1)定義到 IE4 以及即將發布的 IE5,這一標準在 2014 年將其適用范圍擴展至額定輸入電壓為 50 V 至 1 kV、額定輸入電流為 120 W 至 1,000 kW 的 2 極、4 極、6 極和 8 極電機。

大多數國家/地區已經或很快將要求最低達到 IE3 效率等級,并且 EMEA 要求在 2023 年 7 月對 75 至 200 kW 范圍的電機實施 IE4 等級。對于 2.2kW 4 極電機而言,從 IE2 轉到 IE3 意味著效率要從 84.3% 提高到 86.7%,損耗要減少 15.2%。從 IE3 轉到 IE4,則需要損耗減少 21%,因為總效率增到了 89.5%。此類轉變將需要重新設計系統,從 Si 轉換到 SiC 更易實現這一轉變。

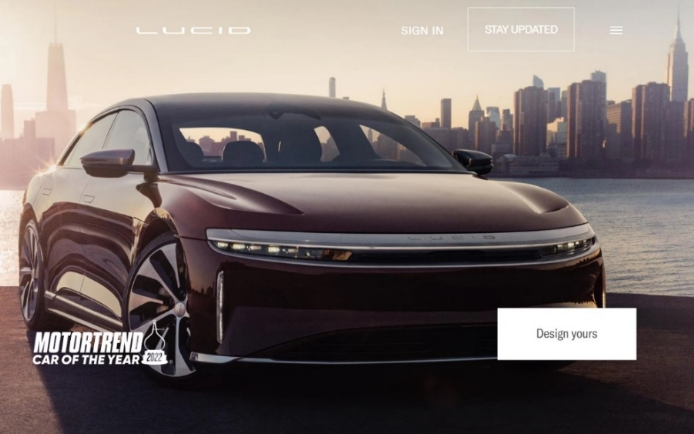

對于電動汽車(其采用 90 kW 至 350 kW 以上的動力總成逆變器)而言,提高效率、減小尺寸、減輕重量可最大限度提高車輛續航里程。Wolfspeed 基于 SiC 的設計能使雙向設計更為輕松,可實現再生制動,將損耗降低 80%,將尺寸減小 30%,同時降低系統成本,從圖 2 中所示的驅動實例可明顯看出。

| Overall Cost of EV* | $15,000 - $100,000 |

| Incremental Cost of Using Silicon Carbide | $75 - $150 |

| c~6 - 10% Silicon Carbide Battery Savings | $600 - $1,000 |

| Space Savings | $ - Significant |

| Cooling Requirement Savings | $ - Significant |

| Summary | Savings: $525 to $850 |

圖 2:SiC 逆變器的損耗遠低于 Si 基系統(如圖)。除上述所列獲益外,占用空間和散熱需求的減少還可帶來成本節省(節省程度因車型而異)。

針對開關電源(SMPS)效率的新標準

SMPS 廣泛應用于商業、工業、家用電器、能源和電動汽車等細分領域。據估計,僅數據中心這一項應用,2018 年的耗電量就約為 205 TWh ,約占全球用電量的 1%。

80 PLUS 計劃的白金和鈦金認證要求以及歐盟的歐洲生態設計(ErP)Lot 9 法規(后者計劃將于 2026 年 1 月進行更為嚴格的更新)均超過了 ENERGY STAR 的效率要求。開放計算項目(OCP)的 ORV3 PSU 規格要求的損耗比 ORV2 和 80 PLUS 鈦金標準要求的少 40%(圖 3)。

圖 3:新標準要求 PFC 的效率大于 98.55%,DC/DC 級的效率大于 97.12%。

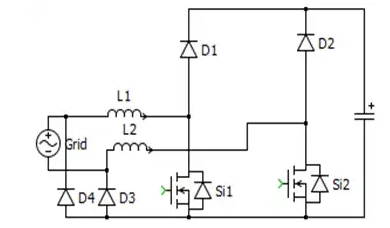

這些標準對電源設計提出了新的要求,需要設計人員仔細評估使用的拓撲。雖然在低頻管腳帶有 Si 二極管的 SiC 基半無橋圖騰柱功率因數校正(PFC)可實現 98.9% 的效率,滿足最新的 80 PLUS 標準,但 ORV3 將選擇轉向了全 SiC MOSFET 無橋圖騰柱 PFC,以實現 99.1% 的效率。

Wolfspeed C3M? 650 V SiC MOSFET 特別適合這一應用。其 2.2 kW PFC 參考設計在工業、電動汽車充電機和服務器/電信 PSU 應用中,效率大于 98.5%、THD 小于 5%,達到了 80 PLUS 鈦金標準。

電動汽車充電機的 ENERGY STAR 認證

美國政府已批準在未來五年投資 50 億美元,用于建設 500,000 個DC 快速充電機基礎設施,每個充電機每個端口至少能夠實現 150 kW ,且同時可為四輛電動汽車充電。與此同時,針對電動汽車供應設備(EVSE)的 ENERGY STAR 規范于 2021 年 3 月 31 日生效,該規范強制要求高達 65 kW 的充電機的最低充電效率為 93%,并將高達 350 kW 的 DC 快速充電機也納入其適用范圍。經認證的電動汽車充電機在待機模式下通常需要能節省約 40% 的能源。

商業和家庭用戶一樣都在尋求經過 ENERGY STAR 認證的產品。與 Si 基設計相比,Wolfspeed 的MOSFET 和二極管可在系統成本相當的情況下,使效率提高 1% 至 2%,功率密度增加 35% 至 50%,整體系統所需散熱更少,機械外殼體積更小、成本更低,車網互動(V2G)的雙向充電效果更勝一籌。

專為提高能源效率打造的產品組合

為了滿足廣泛的設計考量,Wolfspeed 提供了同等廣泛的 SiC 產品組合,產品包括從 600 V 至 1700 V 和 3.3 kV 以上以及在開發中的,功率模塊從 1 A 至擴展近乎 1 kA。無論何種電源應用,Wolfspeed 有SiC分立式產品、針對行業標準而構建的更小無基板模塊,或占用空間經優化的高功率模塊,不僅可幫助設計人員滿足最新標準,同時也可以為未來需求做好規劃。

審核編輯:郭婷

-

電動汽車

+關注

關注

156文章

12182瀏覽量

232182 -

逆變器

+關注

關注

288文章

4753瀏覽量

207545 -

SiC

+關注

關注

29文章

2881瀏覽量

62865

發布評論請先 登錄

相關推薦

LED路燈出口沙特能效新標準SASO2927標準要求

新版Erp能效實施時間 能效EPREL注冊

平板能效標準報批 帶動節能新技術開發

采用GaN和SiC先進開關技術的逆變器

Wolfspeed碳化硅(SiC)制造工廠正式開業

Lucid Motors 與 Wolfspeed 強強合作,在屢獲殊榮的 Lucid Air 車型中采用 SiC 半導體

采用先進Wolfspeed SiC技術,滿足最新能效標準

采用先進Wolfspeed SiC技術,滿足最新能效標準

評論