摘要:特斯拉專注于電動汽車的研發要早于大多數傳統汽車企業,經過多年的沉淀與積累,現已成為電動汽車行業的領頭羊。伴隨著產品序列的不斷豐富,與其對應的電動汽車熱管理系統技術也在進行不斷的更新與完善,充分體現了功能精細化和結構集成化的特點。基于特斯拉熱管理系統相關專利,對其熱管理系統技術發展趨勢進行分析,為電動汽車熱管理系統設計提供參考。

1 前言

隨著汽車的電動化和智能化發展,電動汽車熱管理系統也向著集成化、可控化和精準化方向發展,熱管理系統設計結構越來越復雜,對控制精度要求也越來越高。對于電動汽車而言,熱管理系統不僅影響乘用車駕乘舒適性,而且也牽涉安全性和能耗問題。如何實現電動汽車實際環境下續駛里程和舒適性之間的平衡,是電動汽車熱管理系統設計需要解決的問題 [1-2] 。

特斯拉作為汽車行業的后起之秀,其專注于電動汽車的研發要早于大多數傳統汽車企業,經過多年的沉淀與積累,現已成為電動汽車行業的領頭羊。伴隨著Tesla產品序列的不斷豐富,與其對應的電動汽車熱管理系統技術也在進行不斷的更新與完善。本文基于特斯拉相關專利對其采用的熱管理系統技術進行總結,為電動汽車熱管理系統開發提供參考。

2 特斯拉熱管理系統技術概述

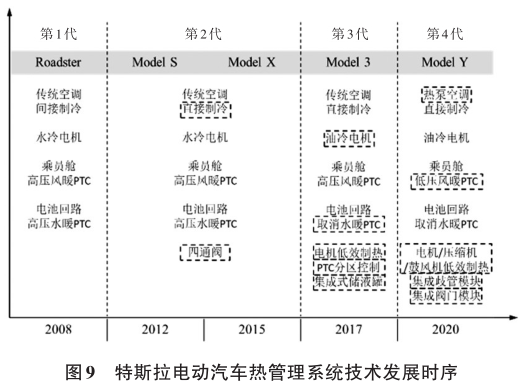

特斯拉從 2008年第 1款電動汽車 Tesla Roadster上市,至今已經生產了5款電動汽車。按照時間序列和匹配車型,可把特斯拉電動汽車熱管理系統技術可分為4代。以Tesla Roadster為代表,采用最早一代特斯拉熱管理系統,結構相對簡單,沿用傳統汽車熱管理系統思路,各個熱管理回路相對獨立。以 Tesla Model S/X為代表,采用特斯拉第2代熱管理系統,引入四通換向閥,實現電機回路與電池回路的串并連切換,在行業內屬于首創。以 Tesla Model 3為代表,采用特斯拉第3代熱管理系統,通過引入電機堵轉加熱,取消電池回路高壓正溫度系數熱敏電阻(Positive Temperature Coefficient, PTC)降低成本;乘員艙采暖仍然采用高壓風暖 PTC,但通過從設計結構上進行改進,克服風暖PTC無法實現乘員艙溫度分區控制的短板;同時結構上采用集成式儲液罐,簡化熱管理系統結構布置,降低后期維護成本的目的。以Tesla ModelY為代表,采用特斯拉最新一代熱管理系統技術,在特斯拉產品序列中首次采用熱泵空調系統,與特斯拉提出的電機低效制熱模式技術相結合,可應用于極端環境下乘員艙加熱,同時取消乘員艙高壓風暖PTC配置節約成本;在結構上采用高度集成的八通閥模塊,對系統多個熱管理系統部件進行集成,同時實現不同熱管理系統工作模式的靈活切換。

特斯拉對電動汽車熱管理技術進行不斷的創新,從技術上和結構上提出了新的想法,引領行業發展,為電動汽車熱管理系統技術的發展提供了新的思路。

3 特斯拉熱管理系統技術詳解

3.1 特斯拉第1代熱管理系統

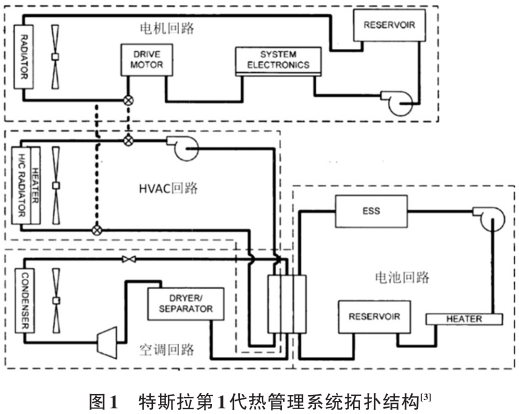

特斯拉第 1 代熱管理系統應用于 Tesla Roadster車型,其熱管理系統拓撲結構如圖1所示,包含電機回路、電池回路、空調暖通(Heating Ventilation and Air Conditioning, HVAC)回路和空調回路,各回路功能相對獨立,不同回路之間的耦合度相對較小。

電機回路上布置有驅動電機、電子控制單元、電子水泵、膨脹水箱、電機散熱器和冷卻風扇。其主要作用是對電機回路上各電子部件進行散熱,保證各電子部件工作在合理的溫度范圍。

電池回路上布置有動力電池、熱交換器、膨脹水箱、高壓PTC和電子水泵。其主要作用是對動力電池進行溫度調節控制,在低溫環境下,對動力電池進行加熱,改善動力電池的低溫性能;在高溫環境下,通過與空調系統交互的熱交換器,對動力電池進行冷卻,保證動力電池的性能和使用壽命。

HVAC回路上布置有散熱器、高壓PTC、鼓風機、熱交換器和電子水泵。其主要作用是對乘員艙溫度進行調節,在低溫環境下,通過高壓風暖PTC對鼓風機吸入的低溫空氣進行加熱,為乘員艙進行采暖;在高溫環境下,通過與空調系統交互的熱交換器,對HVAC回路進行冷卻,經散熱器對鼓風機吸入的高溫空氣進行冷卻,為成員艙進行制冷。

空調系統采用傳統單蒸發器空調,回路上布置有壓縮機、冷凝器、膨脹閥、熱交換器和干燥瓶。由壓縮機驅動冷媒工質進行制冷循環,通過熱交換器對電池系統回路和HVAC系統回路進行制冷。

另外,電機回路和HVAC回路上布置有3個控制閥,可實現電機回路余熱為HVAC回路加熱的目的,在低溫環境下,成員艙有制冷需求,通過HVAC回路的散熱器對鼓風機吸入的低溫空氣進行預加熱,節約高壓PTC消耗的電能。

3.2 特斯拉第2代熱管理系統

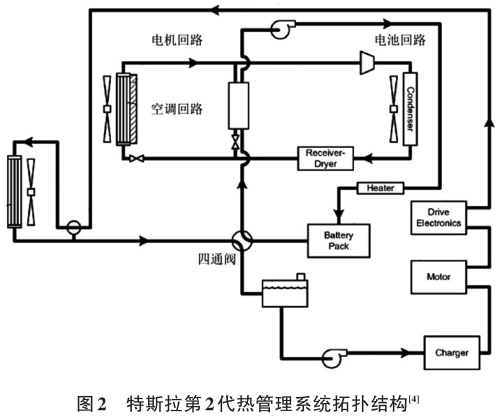

Tesla Model S/X車型采用特斯拉第2代熱管理系統,相對于第1代熱管理系統,集成度更高,首次引入四通閥控制結構,可實現電機回路與電池回路的串并聯模式。另外,空調系統采用雙蒸發器結構。其熱管理系統拓撲結構如圖2所示。

空調系統仍然采用傳統空調,相對第1代系統,引入了成員艙內蒸發器和冷媒-水熱交換器(Chiller),分別實現成員艙和電池回路的制冷。當成員艙有制冷需求時,通過空調冷媒在室內蒸發器內的相變吸熱過程對乘員艙進行制冷,這種方式在第1代空調的基礎上,取消了HVAC冷卻回路,實現空調系統對乘員艙的直接制冷過程,制冷效果更好。空調系統與電池回路通過Chiller熱交換器進行換熱,可對空調制冷量進行精確分配,減小電池回路的主動冷卻過程對乘員艙制冷舒適性的影響。當乘員艙有采暖需求時,采用高壓風暖PTC進行乘員艙進氣加熱。

電機回路相較于第1代系統,增加了與電池回路相耦合的四通閥結構,另外對冷卻部件有所調整,增加了車載充電機的冷卻。在結構上,仍然采用外置低溫散熱器對回路進行冷卻,但在此基礎上,新增三通閥結構,可實現對外置低溫散熱器的短接,在不需要散熱的情況下,較好的避免了多余熱量的散失,為電機余熱回收利用提供基礎。

由于電池回路和電機回路采用同樣的冷卻工質,通過引入四通閥控制,可實現電池回路和電機回路的靈活交互。在整車冷啟動工況下,當電池系統有加熱需求,可調節四通閥的開啟狀態,實現電機回路和電池回路串聯,使用電機系統的余熱為電池系統進行加熱,減少高壓PTC為電池加熱所消耗的電能。在環境溫度低于一定值,同時電池有冷卻需求,電機回路溫度低于電池回路,可調節四通閥的開啟狀態,實現電機回路和電池回路串聯,通過電機回路的散熱器為電池系統進行冷卻,節約空調系統為電池冷卻所需要的能量消耗。

當整車運行工況、電池系統和電機系統的工作狀態,不滿足兩熱管理回路串聯模式的情況下,則控制四通閥開啟狀態,實現兩回路并聯。對電機回路和電池回路的熱管理需求進行獨立控制。

特別指出,在最終量產車型上,實際熱管理系統布置結構可能根據實際情況會有所調整,比如 TeslaModel S采用雙冷凝器布置結構,而Tesla Model X采用單冷凝器布置結構。但其與圖2所示的熱管理拓撲結構沒有本質的區別,在此不再單獨敘述。

3.3 特斯拉第3代熱管理系統

以Tesla Model 3為代表的車型采用特斯拉第3代熱管理系統。相對于第2代熱管理拓撲結構,沒有本質上的差別,更多的是增加了一些新的技術應用,同時結構設計上更凸顯集成化。在風暖PTC、驅動電機和儲液罐結構設計上均有較大的技術創新,下面將分別進行介紹。

3.3.1 風暖PTC新技術

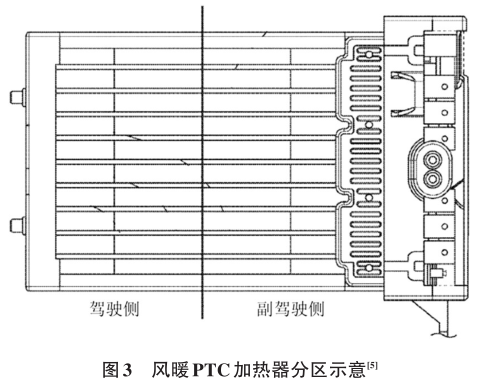

空調系統仍采用傳統空調系統,主要用于乘員艙制冷和動力電池回路的主動冷卻過程。乘員艙采暖仍然采用高壓風暖PTC結構,但相對于第2代熱管理系統,從風暖PTC的結構設計端進行了改進,克服風暖PTC無法實現分區控制的缺點。

特斯拉空調箱系統采用風暖PTC進行乘員艙加熱,PTC采用正溫度因子材料隨長度變化的加熱管。可實現駕駛座與副駕駛座的分區加熱控制,風暖PTC加熱體橫跨駕駛側風道與副駕駛側風道,如圖3所示。

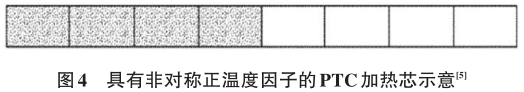

風暖PTC加熱器由多個加熱芯組成,每個加熱芯沿長度方向可分為8個單元,可對每個單元采用的正溫度系數電阻材料用量進行設定,如圖4所示。正溫度系數電阻材料用量不同,在接通電流后,會產生不同的熱量和表面溫度,因而可實現2側氣體流道內的不同吹風溫度。通過選擇性的對1個或多個加熱芯進行IGBT開關控制,最終實現駕駛側和副駕駛側的分區溫度控制。

目前風暖PTC大多無法實現分區控制。特斯拉對熱管理部件層面進行研究,在其他廠家普遍采用水暖PTC實現空調分區控制的情況下,特斯拉仍堅持采用風暖PTC技術路線,從部件的設計入手,在保留風暖PTC升溫響應快的優點基礎上,解決風暖PTC的短板,拓寬風暖PTC的使用場景。

3.3.2 驅動電機新技術

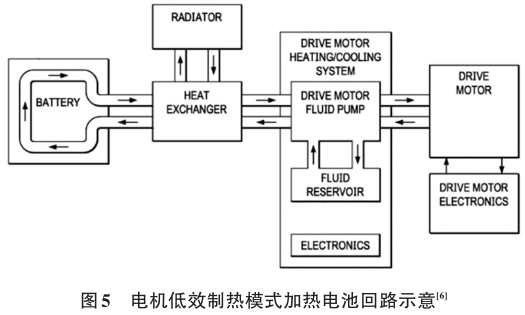

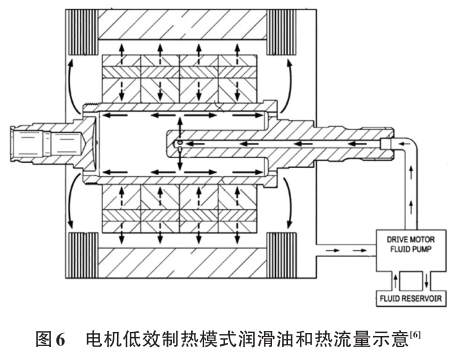

驅動電機采用油冷電機,與電機回路通過熱交換器實現熱量傳遞,同時電機新增低效制熱模式,通過電機控制器新的控制方式,可實現電機發熱模式,通過四通閥控制,實現與電池回路的串聯,采用電機低效制熱模式用于電池回路的加熱,相應的取消電池回路的高壓PTC,減少成本。采用電機低效制熱模式對電池回路進行加熱的運行如圖5所示。

在極端冷啟動工況下,電池有快速加熱需求,在電機與電池回路串聯的情況下,電機正常余熱無法滿足電池升溫速率需求,則驅動電機進入低效制熱模式。通過電機控制器調節電機定子線圈旋轉磁場與轉子永磁體的相位角,實現不同的電機效率。驅動電機進入電機低效制熱模式,對電機定子線圈進行驅動生成熱量,同時保證電機轉子旋轉或靜止。

結合特別設計的電機潤滑油流道,實現電機低效制熱模式下的驅動電機熱量轉移,通過熱交換器,把電機低效制熱模式下生成的熱量轉移到電池回路,用于電池系統加熱。電機低效制熱模式可實現遠大于電機普通驅動模式下的生熱,因而可取消電池回路的高壓PTC,節省系統成本。電機低效制熱模式下的潤滑油和熱流量流動如圖6所示。

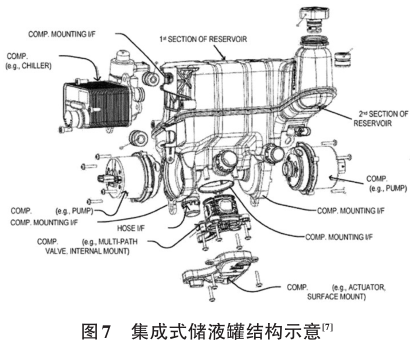

3.3.3 集成式儲液罐技術

傳統熱管理系統包含大量的熱管理部件和管路,同時采用眾多的軟管和接頭進行連接,增加了整個熱管理系統運行過程中的失效風險點。另外,由于各部件安裝位置不同,在整車裝配過程中需要消耗大量的時間和人工成本。

特斯拉采用集成式儲液罐設計,實現膨脹水箱與熱管理系統的加熱與冷卻部件高度集成,如圖 7 所示。該集成模塊可以包含四通閥、電機水泵、電池水泵、Chiller熱交換器、散熱器和執行器等部件,通過結構改進,減少不必要的熱管理系統管路和接頭連接數量,簡化熱管理系統在整車上的裝配工作量,節省整車裝配時間和后期維護成本。

3.4 特斯拉第4代熱管理系統

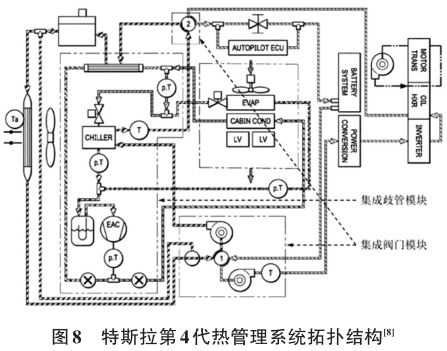

特斯拉第4代熱管理系統應用于特斯拉最新車型Tesla Model Y,其熱管理系統拓撲結構如圖 8 所示。包含空調系統回路、電機系統回路和電池系統回路。

相對于特斯拉以往熱管理系統,在Tesla Model Y車型上,特斯拉首次引入熱泵空調系統。該空調系統主要是負責乘員艙的采暖和制冷功能。在結構上,該空調系統沒有單獨設置外置冷凝器,通過熱交換器和管路連接,與電池回路和電機回路進行耦合,實現整個熱管理系統的熱量交互。

在使用驅動電機運行低效制熱模式為電池系統加熱的基礎上,新增空調系統壓縮機和鼓風機電機的低效制熱模式。在極端低溫啟動情況下,控制空調壓縮機和鼓風機的電機進入低效制熱模式,作為電加熱器使用,空調壓縮機的電機可生成8 kW左右的熱量,而鼓風機電機可產生400 W的熱量,在取消乘員艙高壓PTC,替換為2個低壓PTC的情況下,能夠保證熱泵系統在-30 ℃環境下可靠穩定運行。同時改善熱泵工作噪聲,實現良好的NVH性能。

由于該熱泵系統與電池回路通過熱交換器實現耦合,而動力電池又具有質量大熱容高的特點,動力電池也作為該熱泵系統的1個熱量存儲裝置,根據整車實際運行工況,判定是否為動力電池加熱或從動力電池吸熱。

Tesla Model Y 熱泵空調系統采用了功能強大的整車熱管理預調節工作模式,可通過 Tesla MobileApp、車載循環日程App和自適應推斷程序進行控制,后面這一種可識別用戶上班時間,同時推斷出典型的駕車出發時間。

在結構上,特斯拉對Tesla Model Y的熱管理系統進一步集成化,采用了集成歧管模塊 [9] 和集成閥門模塊。集成歧管模塊把復雜的熱管理系統管路進行集成,可有效的與集成閥門模塊實現配合安裝,集成閥門模塊為八通閥結構,可看作是2個四通閥的集成。如圖8中虛線框中所示。

3.5 特斯拉熱管理系統技術發展時序

按照時間順序對特斯拉電動汽車熱管理系統技術進行匯總,如圖9所示。

可以看出,隨著上市車型的換代,特斯拉熱管理系統技術也在不斷的更新。伴隨著熱管理系統新技術的應用,在結構集成上,特斯拉也進行了不斷的創新,不僅考慮熱管理系統功能的實現,而且對整車裝配以及后期維護便利性都作了統籌。

特斯拉這種從事物本身需求出發,即第一性原理(First Principle),開拓思維勇于創新、不斷探索新的問題解決方法,值得我們技術從業者進行學習。

4 結論

(1)特斯拉第1代熱管理系統設計相對簡單,各回路相對獨立,乘員艙空調系統采用間接制冷方式,采用閥門控制可實現電機回路余熱對乘員艙加熱。

(2)特斯拉第2代熱管理系統較第1代熱管理系統實現拓撲結構的升級,各熱管理回路之間實現一定程度的交互,尤其新引入四通閥結構,可實現電池回路和電機回路的串并聯,空調系統采用傳統空調,乘員艙采用蒸發器直接制冷。

(3)特斯拉第3代熱管理系統較第2代熱管理系統在拓撲結構上沒有大的變化,但在熱管理系統部件上引入了大量的新技術應用,在熱管理系統功能上,注重熱管理系統能耗的優化,體現了精細化設計思路。

(4)特斯拉第4代熱管理系統作為特斯拉最新一代熱管理系統,實現了全新升級。首次引入了熱泵空調系統,同時也對熱管理系統拓撲結構進行了較大的改變,可實現較多的熱管理系統功能,控制較為復雜。考慮到整車裝配和后期維護的便利性,對熱管理系統部件進行了高度集成,實現了結構集成化的目的。

審核編輯 :李倩

-

電機

+關注

關注

142文章

9042瀏覽量

145769 -

特斯拉

+關注

關注

66文章

6318瀏覽量

126644 -

熱管理

+關注

關注

11文章

447瀏覽量

21807

原文標題:【中國汽車熱管理技術專家委員會】特斯拉熱管理技術發展趨勢

文章出處:【微信號:智享新動力,微信公眾號:智享新動力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

半導體工藝與制造裝備技術發展趨勢

特斯拉熱管理技術發展趨勢

特斯拉熱管理技術發展趨勢

評論