新能源產(chǎn)業(yè)已進(jìn)入“大爭之世”,想要在這條賽道上脫穎而出,提升鋰電池制造過程的競爭力,提高制造的技術(shù)優(yōu)勢和建立制造成本優(yōu)勢是行業(yè)巨頭們共同的選擇。

眾所周知,電芯組裝屬于鋰電池電芯生產(chǎn)的中段環(huán)節(jié),主要包括卷繞或疊片、極耳焊接、入殼、頂蓋焊、注液、烘烤、氦檢等工序。而卷繞機(jī)和疊片機(jī)作為電芯中段的C位設(shè)備,更是行業(yè)的焦點(diǎn)所在,長期處于競爭狀態(tài)。

疊片是將模切完成的正、負(fù)極片與隔膜間隔堆疊成裸電芯的過程。從優(yōu)勢角度來看,疊片可以提高空間利用率,有利于提升電池的能量密度,解決拐角內(nèi)應(yīng)力不均勻的問題,對電池的安全性也有明顯的改善作用。并且在相同的設(shè)計(jì)條件下,疊片電池的循環(huán)壽命比卷繞高,更容易制造高倍率、大尺寸的電芯。因此,行業(yè)巨頭紛紛加碼疊片這一工藝路線。

目前市場上主流的疊片機(jī)分為:Z字型疊片機(jī)、切疊一體機(jī)、熱復(fù)合疊片機(jī)和卷疊一體機(jī)。由于卷疊一體機(jī)受到國外專利的限制,國內(nèi)鋰電行業(yè)幾乎不予采用。因此多工位切疊一體機(jī)與熱復(fù)合疊片機(jī)逐漸脫穎而出,成為了行業(yè)的優(yōu)先選擇。

其中,切疊一體機(jī)和Z字型疊片機(jī)在面對大尺寸電芯時(shí)還存在一些問題,比如在擺桿或在疊片臺疊片時(shí),大尺寸的隔膜或正負(fù)極片被拉扯,容易受力不均起皺,影響品質(zhì)。而熱復(fù)合疊片機(jī)同時(shí)集成制片、疊片、熱壓三位一體,高效節(jié)能而且省空間,非常適用于極片尺寸長的,制作高能量密度的大電芯。

過去困擾疊片工藝大批量應(yīng)用的難點(diǎn)主要是生產(chǎn)效率低,速度慢。此外,模切工藝產(chǎn)生的毛刺和生產(chǎn)過程中產(chǎn)生的粉塵等問題也影響了疊片工藝的大面積推廣。隨著技術(shù)的進(jìn)步,目前行業(yè)對于生產(chǎn)效率的提升、毛刺檢測以及粉塵處理已經(jīng)有了進(jìn)一步的解決方案。這為疊片工藝的大批量部署創(chuàng)造了較好的條件。

康耐視作為一家成立已有42年的機(jī)器視覺行業(yè)領(lǐng)頭公司,一直致力于為廣大用戶提供有競爭力的機(jī)器視覺解決方案。鋰電行業(yè)龍頭企業(yè)在加速疊片機(jī)技術(shù)迭代的時(shí)候注意到了康耐視的價(jià)值。康耐視在極片表面缺陷檢測、極片尺寸測量、極耳定位、極片定位糾偏、極片對齊度檢測等方面可以提供行業(yè)領(lǐng)先的解決方案。

1

極片表面缺陷檢測

檢測要求

正負(fù)極片缺陷檢測:無漏箔、黑點(diǎn)、白點(diǎn)、暗痕、邊緣掉料、氣泡

隔膜缺陷檢測:缺陷類型有皺褶、條紋、刮傷等

對齊精度:對齊精度<±0.5mm,視覺單像素分辨率<0.05mm

相機(jī)響應(yīng)時(shí)間:<200ms

隔膜形態(tài):較薄,白色有些透明

制作完成的極片需要裁剪成設(shè)計(jì)好的尺寸,才能進(jìn)行堆疊組裝。但在裁剪過程中,易出現(xiàn)漏箔、劃痕、褶皺等情況。有些情況下,如正極片有陶瓷邊,還需單獨(dú)進(jìn)行陶瓷涂層檢測。如果疊片機(jī)采用的是熱復(fù)合工藝,還要再檢測隔膜打折情況,以防隔膜復(fù)合不良而導(dǎo)致極片出現(xiàn)掉粉等情況。

熱復(fù)合疊片機(jī)的主要工序是帶極耳的極片卷與隔膜料卷同時(shí)收放,經(jīng)過張力糾偏后,進(jìn)行熱復(fù)合。在熱復(fù)合前,正負(fù)極片先裁切成單元,放置在上下雙層隔膜上。隨后經(jīng)烘箱,在設(shè)定好的溫度下烘烤。烘烤后的正負(fù)極片與隔膜熱復(fù)合,隨后經(jīng)輥壓,裁切成復(fù)合單元。然后由機(jī)械手將其轉(zhuǎn)移至疊片臺進(jìn)行疊片。疊完后熱壓,再進(jìn)行貼膠。

由此可見,極片的表面既復(fù)雜又脆弱,出現(xiàn)的缺陷細(xì)微各異,且隨機(jī)分布。傳統(tǒng)機(jī)器視覺難以可靠地檢測。而康耐視VisionPro Deep Learning的Red Analyze工具,采用創(chuàng)新的深度學(xué)習(xí)技術(shù),只需要少量的極片合格樣本即可完成缺陷檢測學(xué)習(xí)。搭配高圖像分辨率的工業(yè)線掃描相機(jī),可在高速作業(yè)的疊片機(jī)流水線上采集連續(xù)目標(biāo)圖像,并在線快速檢測出極片和隔膜表面的細(xì)微缺陷,不會受到大小、外觀和位置的影響。

2

極片尺寸測量

極片在裁剪之后,需要對極片的長度、寬度;極耳的寬度、高度、邊距等進(jìn)行測量,只有尺寸一致,后續(xù)進(jìn)行堆疊組裝時(shí),才能確保對齊沒有誤差。并且由于疊片機(jī)始終是在高速運(yùn)轉(zhuǎn)狀態(tài),這無疑給尺寸測量加大了難度。

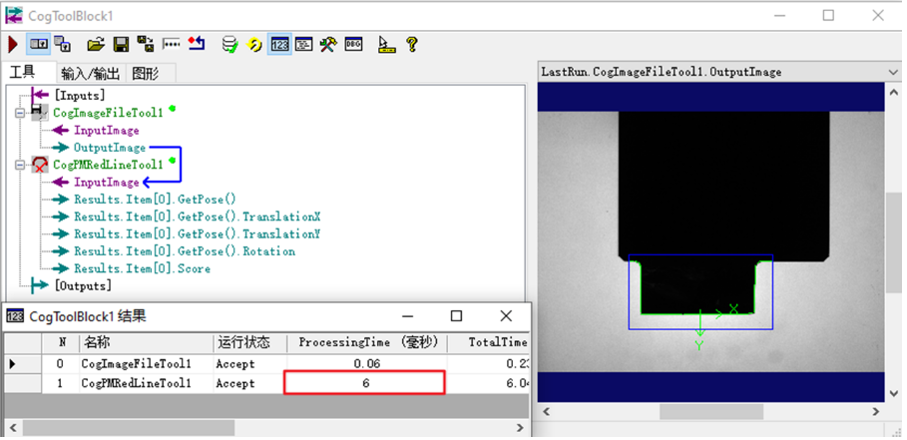

擁有高精度和高可靠性的康耐視PatMax RedLine工具,能夠在高速運(yùn)行的極片裁切作業(yè)中,對裁切后的極片進(jìn)行快速且準(zhǔn)確的物體定位。再配合康耐視Findline或LineMax抓邊工具,快速定位邊線的交叉點(diǎn),即可實(shí)現(xiàn)極片裁切后尺寸測量,保證了生產(chǎn)過程中的精度與速度要求。

3

極片定位糾偏

檢測要求

極片位置定位,引導(dǎo)底部平臺將極片調(diào)整到標(biāo)準(zhǔn)位置,抓手到固定位置抓取極片

精度要求:CCD定位精度<±0.2mm,重復(fù)檢測精度<±0.05mm ?

相機(jī)響應(yīng)時(shí)間:<200ms

備注:速度要求較快,極片在固定高度拍照,機(jī)械手放置極片到平臺時(shí)可能會帶動產(chǎn)品位引起偏差,每次觸發(fā)相機(jī)拍照延時(shí)不一致,導(dǎo)致相機(jī)拍照高度不一致,引起定位偏差

示例:極耳定位的速度

在堆疊極片的過程中,需要微米級別的精準(zhǔn)對準(zhǔn)定位,這樣才能正確連接正、負(fù)極片和隔膜。為了順利完成精準(zhǔn)定位,需要抓取極片2-4個(gè)邊角的頂點(diǎn)坐標(biāo)進(jìn)行輔助定位,同時(shí)部分疊片機(jī)還需要透過隔離膜抓取極片邊緣抓。由于有隔離膜,且存在多邊情況,邊緣通常對比度較低,尋邊工作難度大。

Smartline智能找邊工具則能輕松解決這個(gè)棘手難題,它是康耐視推出的首個(gè)搭載Cognex Edge Learning技術(shù)(邊緣學(xué)習(xí)技術(shù))的智能解決方案,專為處理具有挑戰(zhàn)性的邊線檢測而設(shè)計(jì)。它將傳統(tǒng)視覺找邊工具的優(yōu)勢與深度學(xué)習(xí)強(qiáng)大的分割能力結(jié)合,以亞像素級別的高精度使用算法,即使是在低對比度和易混淆場景條件下,也能實(shí)現(xiàn)快速且動態(tài)地找邊。

4

疊片后Overhang對齊度檢測

Overhang對齊度檢測是測量極片正負(fù)極,極片與隔膜之間的對齊度,確保電芯隔離膜在正負(fù)兩極之間的延展量足夠,以便在電池膨脹或收縮時(shí),保證隔離膜不會破裂或產(chǎn)生漏電等問題。同時(shí)還要對極耳翻折、褶皺、破損等缺陷進(jìn)行檢測。

康耐視VisionPro Deep Learning的Green Classify是一款強(qiáng)大的分類工具,只要預(yù)先完成圖像訓(xùn)練模型,即可檢測出極耳是否存在翻折。通過PatMax RedLine工具和LineMax工具的配合,可以獲取待檢測電池的正極和負(fù)極的頂部坐標(biāo),從而計(jì)算出待檢測電池的Overhang值,提高了生產(chǎn)線的自動化程度和效率。

又快又準(zhǔn)又穩(wěn)定地完成疊片工作一直是所有電池生產(chǎn)商孜孜不倦追求的目標(biāo)。康耐視憑借在鋰電行業(yè)多年的深厚積累,為電池生產(chǎn)商提供了一套行之有效的鋰電池疊片機(jī)視覺檢測解決方案。除了上述在疊片機(jī)上的檢測應(yīng)用外,對于疊片機(jī)的上料、疊片、下料中的其他檢測難題,康耐視解決方案也能將其一網(wǎng)打盡,把好疊片檢測質(zhì)量關(guān),提升疊片機(jī)提高生產(chǎn)效率,助力電池生產(chǎn)商完美實(shí)現(xiàn)生產(chǎn)目標(biāo)!

-

康耐視

+關(guān)注

關(guān)注

0文章

56瀏覽量

13859 -

電池

+關(guān)注

關(guān)注

84文章

10576瀏覽量

129693 -

訓(xùn)練模型

+關(guān)注

關(guān)注

1文章

36瀏覽量

3826

原文標(biāo)題:把好疊片檢測質(zhì)量關(guān),康耐視助力提升疊片機(jī)生產(chǎn)效率

文章出處:【微信號:康耐視,微信公眾號:康耐視】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

山地愛得借助康耐視In-Sight D900視覺系統(tǒng)攻克生產(chǎn)難題

康耐視AI解決方案助力打造高效電動汽車生產(chǎn)線

電池組半自動生產(chǎn)線:高效、智能的生產(chǎn)解決方案

康耐視攜智慧物流解決方案亮相CeMAT ASIA 2024

MES 生產(chǎn)管理系統(tǒng):企業(yè)成本控制與質(zhì)量提升的強(qiáng)大助力

ECRS工時(shí)分析軟件如何實(shí)施精益生產(chǎn)??

康耐視將舉辦物流行業(yè)客戶交流專場

革新鋰電池PACK線:重塑生產(chǎn)效能新高度

寧德時(shí)代加速全固態(tài)電池研發(fā),目標(biāo)2027年小批量生產(chǎn)

康耐視In-Sight SnAPP視覺傳感器的應(yīng)用案例

威盛攜手汽車電機(jī)生產(chǎn)商,以AI促進(jìn)生產(chǎn)安全管理升級!

康耐視助力電池生產(chǎn)商完美實(shí)現(xiàn)生產(chǎn)目標(biāo)

康耐視助力電池生產(chǎn)商完美實(shí)現(xiàn)生產(chǎn)目標(biāo)

評論