金屬材料力學性能是指金屬材料在外加載荷作用下或載荷與環境因素(溫度、介質和加載速率)聯合作用下表現出來的行為。

常見的金屬力學性能下表所示:

|

金屬力學性能 |

常用金屬力學性能指標 |

|

強度 |

屈服強度、抗拉強度、斷裂強度 |

|

塑性 |

延伸率、斷面收縮率、應變強化指數 |

|

彈性 |

彈性模量(剛度)、彈性極限、比例極限 |

|

硬度 |

布氏硬度、維氏硬度、洛氏硬度 |

|

韌性 |

靜力韌度、沖擊韌度、斷裂韌度 |

|

疲勞 |

疲勞強度、疲勞壽命、疲勞缺口敏感度 |

|

應力腐蝕 |

應力腐蝕臨界應力場強度因子、應力腐蝕裂紋擴展速率 |

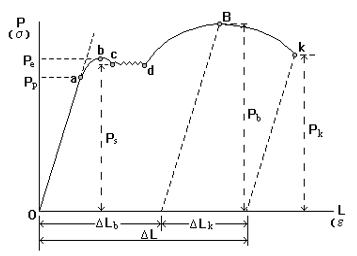

低碳鋼單向靜載拉伸應力-應變曲線

低碳鋼拉伸力-伸長曲線

1、oa段:彈性變形

2、ab段:彈性變形+塑性變形

3、bcd段:明顯塑性變形,出現屈服現象,作用力基本不變情況下,試樣連續伸長

4、dB段曲線:彈性變形+均勻塑性變形

5、B點:出現縮頸現象,試樣局部截面明顯縮小試樣承載能力降低,拉伸力達到最大值,試樣即將斷裂。

強度指標

強度指材料抵抗塑性變形和斷裂的能力。

1、屈服強度

σs=Fs/S0

Fs:試樣屈服時所承受的拉伸力(N);S0:試樣原始橫截面積(mm)。

2、抗拉強度

試樣拉斷前所承受的最大拉應力,反映了材料的最大均勻變形的抗力。

σb=Fb/S0

σb常用作脆性材料的選材和設計的依據。

塑性指標

塑性是材料在靜載荷作用下產生塑性變形而不破壞的能力。

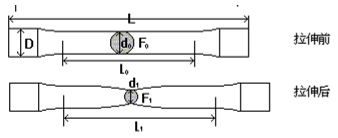

1、斷后伸長率

試樣拉斷后標距的伸長量與原標距長度的百分比。

δ=(L1-L0)/L*100%

L0:標距;L1:拉斷后的試件標距。

2、斷面收縮率

試樣拉斷后縮項處橫截面積的最大縮減量與原始橫截面積的百分比。

Ψ=(A0-A1)/A0*100%

A0:試件原橫截面積;A1:斷裂后頸縮處的橫截面積。

強度指標

強度指材料抵抗塑性變形和斷裂的能力。

1、屈服強度

σs=Fs/S0

Fs:試樣屈服時所承受的拉伸力(N);S0:試樣原始橫截面積(mm)。

2、抗拉強度

試樣拉斷前所承受的最大拉應力,反映了材料的最大均勻變形的抗力。

σb=Fb/S0

σb常用作脆性材料的選材和設計的依據。

塑性指標

塑性是材料在靜載荷作用下產生塑性變形而不破壞的能力。

1、斷后伸長率

試樣拉斷后標距的伸長量與原標距長度的百分比。

δ=(L1-L0)/L*100%

L0:標距;L1:拉斷后的試件標距。

2、斷面收縮率

試樣拉斷后縮項處橫截面積的最大縮減量與原始橫截面積的百分比。

Ψ=(A0-A1)/A0*100%

A0:試件原橫截面積;A1:斷裂后頸縮處的橫截面積。

彈性指標

剛度:材料在受力時,抵抗彈性變形的能力。

E=σ/ε

σ:拉應力;ε:拉伸應變

組織不敏感的力學性能指標,合金化、熱處理、冷塑性變形對其影響不大。

機構和構件選材重要的力學性能指標:

?行車梁應具有足夠的剛度,否則在起吊重物時會因撓度過大引起振動。

?機床和壓力機主軸、床身和工作臺對剛度都有要求,以保證加工精度。

?內燃機、離心機和壓氣機等的主要構件要有足夠的剛度防止發生振動。

硬度

材料局部表面抵抗塑性變形和破壞的能力。

它是衡量材料軟硬程度的指標,其物理含義與試驗方法有關。

硬度的測試方法:布氏硬度、洛氏硬度、維氏硬度、肖氏硬度、里氏硬度、莫氏硬度

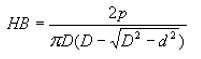

(1)布氏硬度

單位面積上所承受的平均應力,即試驗力p與壓痕球形表面積的商。

<450HB:測試壓頭為淬火鋼球,硬度符號HBS;

<650HB:測試壓頭為硬質合金,硬度符號HBW。

經驗公式:

低碳鋼:σb≈3.6HBS;

高碳鋼:σb≈3.4HBS。

適用范圍:用于測量灰鑄鐵、結構鋼、非鐵金屬及非金屬材料等。

優缺點:

-

測量值較準確,重復性好;

-

可測組織不均勻材料;

-

不適合測試成品與薄件;

-

測量費時,效率低。

(2)洛氏硬度

以測量壓痕深度表示材料的硬度值,每0.002mm相當于1洛氏硬度單位。

壓頭分兩種:

1、圓錐角α=120°的金剛石圓錐體,

2、直徑為Φ1.588mm的小淬火鋼球。

洛氏硬度計算式:

HR=(k-h)/0.002

壓頭1:k=0.2mm;壓頭2:k=0.26mm。

|

標尺 |

硬度符號 |

壓頭類型 |

總試驗力F/N |

測量硬度范圍 |

應用舉例 |

|

C |

HRC |

金剛石圓錐 |

1471 |

20-70 |

淬火鋼、高硬度鑄鐵、珠光體可鍛鑄鐵 |

|

B |

HRB |

Φ1.588mm鋼球 |

980.7 |

20-100 |

低碳鋼、銅合金、鐵素體可鍛鑄鐵 |

|

A |

HRA |

金剛石圓錐 |

588.4 |

20-88 |

硬質合金、硬化薄鋼板、表面薄層硬化鋼 |

優缺點:

-

試驗簡單、方便、迅速;

-

壓痕小,可測成品,薄件;

-

數據不夠準確,應測三點取平均值;

-

不應測組織不均勻材料,如鑄鐵。

(3)維氏硬度

根據壓痕單位面積所承受的試驗力計算硬度值。

壓頭是兩相對面間夾角為136°的金剛石四棱錐體。

測量范圍:

常用于測薄件、鍍層、化學熱處理后的表層等。

優缺點:

-

測量準確,應用范圍廣(硬度從極軟到極硬);

-

可測成品與薄件;

-

試樣表面要求高,費工。

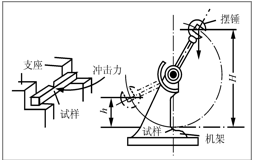

沖擊韌性

材料在沖擊載荷作用下抵抗破壞的能力。

試樣沖斷時所消耗的沖擊功Ak為:

Ak= mgH–mgh (J)

沖擊韌性值ak就是試樣缺口處單位截面積上所消耗的沖擊功。

ak=Ak/ S0(J/cm2)

ak值低——脆性材料:

斷裂時無明顯變形,金屬光澤,呈結晶狀。

ak值高——韌性材料:

明顯塑變,斷口呈灰色纖維狀,無光澤。

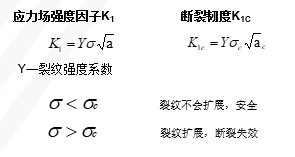

斷裂韌度

斷裂力學:在承認機件存在宏觀裂紋的前提下,建立了裂紋擴展的各種新的力學參量,并提出了含裂紋體的斷裂判據和材料斷裂韌度。

疲勞

疲勞現象:

金屬機件或構件在變動應力和應變長期作用下,由于累積損傷而引起的斷裂現象。

疲勞特點:

(1)疲勞是低應力循環延時斷裂,斷裂應力往往低于材料抗拉強度,甚至屈服強度;

(2)疲勞是脆性突發性斷裂,斷裂前不會有明顯的變形征兆,危險性大;

(3)疲勞對缺口、裂紋及組織缺陷十分敏感,具有高度的選擇性。

疲勞極限σ-1:

材料經無數次應力循環而不發生疲勞斷裂的最高應力值。

條件疲勞極限:

經受107應力循環而不致斷裂的最大應力值。

鋼材疲勞強度經驗公式:

σ-1= (0.45~0.55)σb

或 σ-1= 0.27(σs+σb)

σ-1p= 0.23(σs+σb)

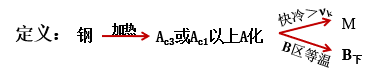

02熱處理工藝

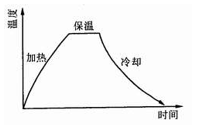

定義:將固態金屬或合金通過加熱、保溫和冷卻,使其內部組織結構發生變化,獲得所需要性能的工藝。

目的:一是改善材料工藝性能,確保后續加工順利進行,這種熱處理稱為預先熱處理;二是提高材料使用性能,延長零件使用壽命,這種熱處理稱為最終熱處理。

熱處理分類:

普通熱處理(四火:退火、正火、淬火、回火)

表面熱處理(表面淬火、化學熱處理)

其他熱處理(真空熱處理、形變熱處理等)

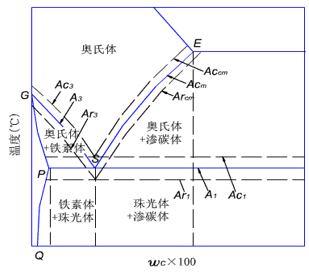

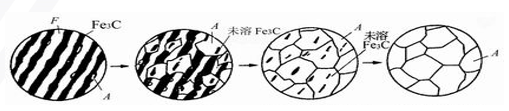

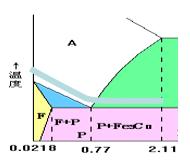

共析鋼在加熱時的組織轉變

珠光體向奧氏體轉變過程四步:

(1)奧氏體形核;

(2)奧氏體長大;

(3)剩余Fe3C溶解;

(4)奧氏體均勻化。

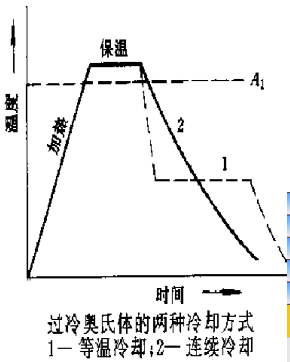

鋼在冷卻時的組織轉變

奧氏體的冷卻轉變:奧氏體在臨界點A1以上是穩定相,冷卻至A1以下就成了不穩定相,要發生組織轉變。

重要性:決定了鋼熱處理后的組織和性能。同一種鋼,加熱溫度和保溫時間相同,冷卻方法不同,熱處理后的性能截然不同。

45鋼加熱到840℃,在不同冷卻條件下冷卻后的力學性能

|

冷卻方法 |

σb/Mpa |

σs/Mpa |

δ/% |

ψ/% |

HRC |

|

隨爐冷卻 |

519 |

272 |

32.5 |

49 |

15~18 |

|

空氣冷卻 |

657~706 |

333 |

15~18 |

45~50 |

18~24 |

|

油中冷卻 |

882 |

608 |

18~20 |

48 |

40~50 |

|

水中冷卻 |

1078 |

706 |

7~8 |

12~14 |

52~60 |

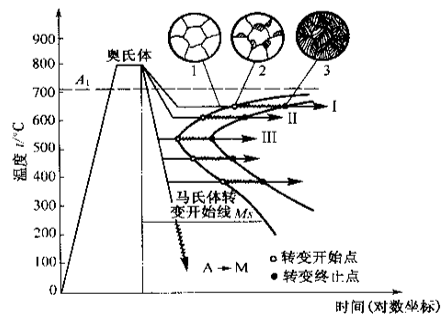

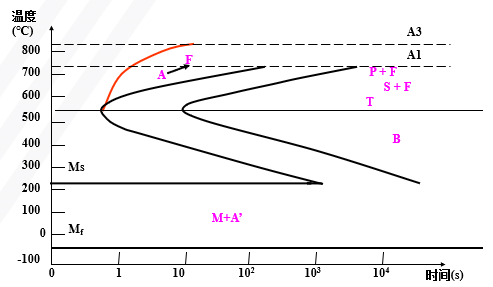

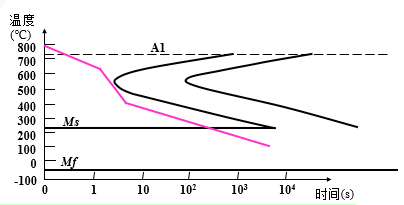

共析鋼過冷奧氏體等溫轉變曲線的建立(金相硬度法)

也稱“TTT曲線”(Time-Temperature-Transformation Curve),因形狀類似“C”,常稱“C曲線”。

借助“C曲線”,可以了解奧氏體在不同的冷卻條件下轉變成何種組織以及轉變產物的性能,為正確制定和選擇熱處理工藝提供理論依據。

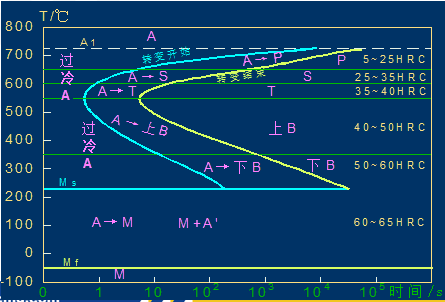

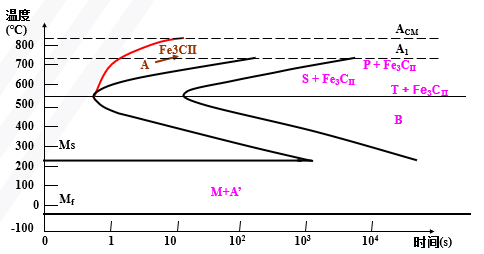

共析鋼C曲線及轉變產物

1)珠光體型轉變(又稱高溫轉變)

轉變溫度:A1~550℃;轉變產物:珠光體

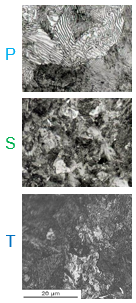

A1~6500℃:珠光體片層較粗,P(珠光體-pearlite )

6500℃~6000℃:珠光體層片較細,S(索氏體-sorbite )

6000℃~5500℃:珠光體層片極細,T (屈氏體-troolstite)

珠光體的鐵素體和滲碳體層片粗細與轉變溫度有關。溫度越低,珠光體的層片越細。層片變細,強度硬度增加,塑性韌性有所增加。

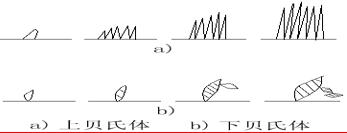

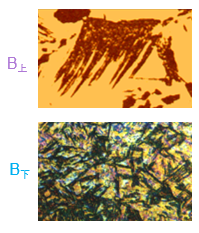

2)貝氏體型轉變(又稱中溫轉變)

轉變溫度:550-Ms(230℃)

轉變產物:貝氏體B(bainite)——由過飽和F和滲碳體組成的混合物。

550~350℃:上貝氏體(upperbainite)(B上)羽毛狀組織,強度與塑性都較低,脆性很高。

350℃~ Ms:下貝氏體(lower bainite )(B下)針片狀組織,綜合性能好。

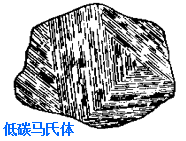

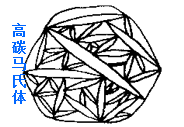

3)馬氏體轉變(又稱低溫轉變)

轉變溫度:Ms(230℃)~Mf

轉變產物:馬氏體(martensite)+A′(residual austenite )

馬氏體:碳在α-Fe中形成的過飽和固溶體,用M表示。

分類:

低碳馬氏體(low carbonmartensite):呈板條狀,具有較高的強度和塑韌性。也稱板條M(lathmartensite)。

高碳馬氏體(high carbonmartensite):呈透鏡狀,片狀,中間有脊線。其強度很高,但塑韌性差,脆性大。

亞共析鋼的C曲線

過共析鋼的C曲線

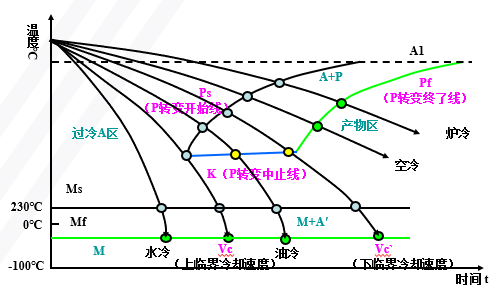

過冷奧氏體連續轉變冷卻曲線(CCT曲線)(Continuous Cooling Transformation)

退火

定義:將金屬加熱到一定溫度,保持足夠時間,然后以適宜速度冷卻

目的:

-

細化晶粒;

-

降低硬度,改善鋼的成形和切削加工性能;

-

消除內應力。

分類:按退火的目的和工藝特點可分為完全退火、不完全退火、等溫退火、球化退火、去應力退火等。

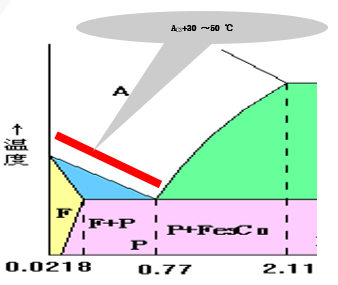

完全退火(full annealing)

l適用范圍:亞共析鋼

l加熱溫度:Ac3+30~50℃

l目的:細化組織,降低硬度,改善切削加工性,

消除內應力

l室溫組織:F+P

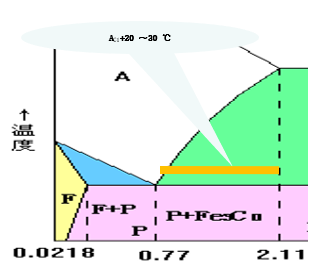

球化退火(spheroidizingannealing)

-

適用范圍:共析鋼和過共析鋼

-

加熱溫度:Ac1+20~30℃

-

目的:使網狀或片狀Fe3CⅡ球化

-

組織:球狀珠光體

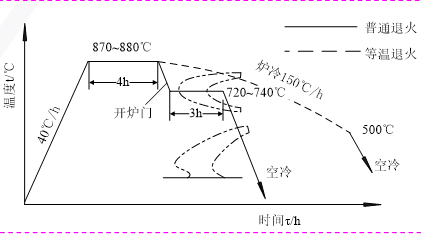

等溫退火(isothermal annealing)

-

工藝:加熱到Ac1+30~50℃或Ac3+30~50℃,保溫后,迅速冷卻至Ar1以下某一位溫度,待A都變為P類組織,出爐空冷。

-

組織:P類

-

優點:退火時間短,組織均勻

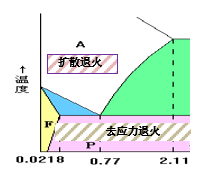

去應力退火(relief annealing)

-

目的:去除殘余應力

-

加熱溫度:T加熱<AC1(500~600℃)

-

應用:消除鑄件,鍛件,焊接件等的殘余內應力。

均勻化退火(擴散退火)

-

目的:消除偏析;均勻成分、組織

-

加熱溫度:AC3+150~250℃

-

組織:亞共析鋼為P+F。

-

應用:主要用于質量要求高的合金鋼鑄錠、鑄件、鍛件。

再結晶退火(recrystallizationannealing)

-

工藝:加熱到Ac1以下50-150℃,或T再+30-50℃,保溫,緩冷。

-

目的:消除加工硬化,恢復鋼材的塑韌性。

-

應用:冷加工后的工件消除加工硬化。如在鋼絲拉拔過程中,中間進行的退火。

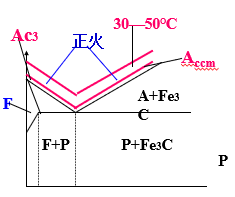

正火

定義:將工件加熱到Ac3或Accm以上30~50℃,保溫后從爐中取出在空氣中冷卻的熱處理工藝。

目的:

低碳鋼:提高硬度,利于切削。

過共析鋼:消除網狀二次滲碳體,利于P球化。

中碳鋼和中碳低合金鋼:受力不大,性能要求不高可作為最終熱處理。

淬火

目的:獲得M或B下組織,提高鋼的的硬度和耐磨性。

淬火溫度的選擇

-

亞共析鋼:AC3+30~50℃;

-

共析鋼及過共析鋼:AC1+30~50℃。

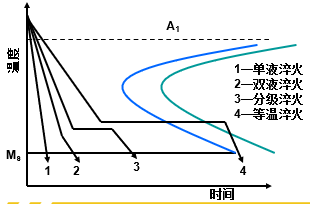

淬火冷卻是決定淬火質量的關鍵,理想的冷卻速度應是如圖所示的速度。

650℃以上,慢,減小熱應力

650-400℃,快,避免C曲線

400℃以下,慢,減輕相變應力

常用的淬火介質(quenching medium)

目前生產中常用的冷卻介質有油、水、鹽水,其冷卻能力依次增加。

水:淬冷能力強,但工件表面有軟點,易變形開裂。

鹽水:淬冷能力更強,工件表面光潔、無軟點,但更易變形開裂;

油:淬冷能力弱,但工件不易變形開裂

常見的淬火冷卻方法(quench cooling method)

回火

定義:

回火的主要目的

-

消除內應力,降低脆性

-

穩定組織和工件尺寸

-

降低硬度,提高塑性

回火的組織和性能變化

淬火鋼回火時的組織轉變主要發生在加熱階段。隨加熱溫度升高,淬火鋼的組織發生四個階段變化。

1.馬氏體的分解

回火階段:<100℃回火時,組織無變化;100~200℃加熱時,馬氏體將發生分解。

獲得組織:回火馬氏體M回(過飽和α固溶體)。

性能變化:內應力逐漸減小,性能基本不變。

2.殘余奧氏體分解

回火階段:200-300℃。A′分解,轉變為B下。

獲得組織:M回(TemperedMartensite)表示

性能變化:應力進一步降低,強度和硬度略有下降。

3.馬氏體分解完成和滲碳體的形成

回火階段:300-400℃。ε碳化物轉變成穩定的滲碳體。

獲得組織:回火屈氏體,用T回(TemperedTroostite)表示。

性能變化:內應力基本消除,硬度下降,塑韌性增加。

4.Fe3C聚集長大和α固溶體的回復與再結晶

回火階段:400℃以上。α相開始回復,500℃以上時發生再結晶;

獲得組織:回火索氏體,用S回(TemperedSorbite)表示。

性能變化:獲得良好的綜合性能。

鋼材回火后組織與力學性能

|

工藝 |

回火溫度 (℃) |

回火后組織 |

回火后硬度(HRC) |

性能特點 |

用途 |

|

低溫回火 |

150~250 |

M回 |

58~64 |

硬度高,耐磨性高;脆性、內應力降低 |

工具鋼、 滾動軸承 、滲碳件等 |

|

中溫回火 |

250~500 |

T回 |

35~50 |

較高的彈性極限和屈服極限,有一定的塑性和韌性 |

彈簧鋼、 熱作模具 |

|

高溫回火 |

500~600 |

S回 |

25~35 |

良好的綜合性能 |

重要結構件 |

回火時力學性能變化總的趨勢:隨回火溫度提高,鋼的強度、硬度下降,塑性、韌性提高。

表面熱處理(Surface Heat Treatment)

表面熱處理:只對工件表層進行熱處理以改變其組織和性能的熱處理工藝。

分類:表面淬火和化學熱處理。

在生產中,有很多零件要求表面和心部具有不同的性能,一般是表面硬度高,有較高的耐磨性和疲勞強度;而心部要求有較好的塑性和韌性。

在這種情況下,單從材料選擇入手或采用普通熱處理方法,都有不能滿足其要求。解決這一問題的方法是表面熱處理。

表面淬火(surface quenching)

定義:僅對工件表面進行淬火(+回火)的熱處理工藝

目的:使工件表硬心韌。

表面淬火用鋼:中碳結構鋼(含碳量0.4%-0.5%)

方法:感應加熱表面淬火和火焰加熱表面淬火。

感應加熱表面淬火(induction surface quenching)

基本原理:感應圈通入交流電→形成渦流(集膚效應)→表層得A→水冷得M。

分類:

高頻感應加熱:

200~300kHz,0.5~2.5mm;

中頻感應加熱:

0.5~10kHz,2~10mm;

工頻感應加熱:

50Hz,10~20mm。規律:電流頻率越大,淬硬層深度越淺。

火焰加熱表面淬火(flame heating surface quenching)

定義:火焰加熱表面淬火是應用氧-乙炔(或其它可燃氣體)火焰,對零件表面加熱,然后快速冷卻的淬火,淬硬層深度一般為2~6mm。

應用:適用于單件、小批量生產。

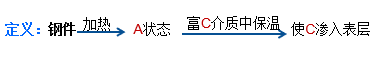

鋼的化學熱處理(chemical heat treatment)

定義:將鋼件置于一定溫度的活性介質中保溫,使一種或幾種元素滲入它的表層,以改變其化學成分、組織和性能的熱處理工藝。

分類:根據滲入的元素不同,化學熱處理可分為滲碳(carburizing )、滲氮、碳氮共滲、滲硼、滲鋁等。

基本過程:

①分解:使化學介質在加熱保溫過程中分解出滲入元素的活性原子;

②吸收:活性原子被工件表面吸附,形成固溶體或特殊化合物;

③擴散:滲入原子由工件表層向內擴散,形成具有一定深度的擴散層,即滲層

鋼的滲碳(Carburize of steel)

目的:提高工件表面的硬度和耐磨性

滲碳用鋼:低碳鋼或者低碳合金鋼

介質:最常用的氣體(煤油、苯等),具有活性碳原子。

溫度:在奧氏體區,900—950℃

時間:根據滲層深度而定,約10小時左右。

其他化學熱處理方法

滲氮(nitriding):在一定溫度下使活性氮原子滲入工件表面的熱處理工藝。提高零件表面硬度、耐磨性、疲勞強度、熱硬性和耐蝕性等。

碳氮共滲(carbonitriding):碳氮同時滲入工件表層。提高表面硬度、抗疲勞性和耐磨性,并兼具滲碳和滲氮的優點。

滲鉻(chromizing):有較好的耐蝕性和優良的抗氧化性、硬度和耐磨性,可代替不銹鋼和耐熱鋼用于工具制造。

滲硼(boronizing):十分優秀的耐磨性、耐腐蝕磨損和泥漿磨損的能力,耐磨性明顯優于滲氮、碳和碳氮共滲層,但不耐大氣和水的腐蝕。主要用于泥漿泵零部件、熱作模具和工件夾具。

-

熱處理

+關注

關注

0文章

115瀏覽量

18261 -

金屬材料

+關注

關注

0文章

118瀏覽量

10916 -

力學

+關注

關注

0文章

50瀏覽量

15202

原文標題:金屬材料力學性能與熱處理工藝知識

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

熱處理后金屬材料組織分析方法-金相組織分析法-金相顯微鏡分析方法

金屬材料的物理性能

金屬材料的化學性能

金屬材料與熱處理基礎ppt

金屬材料基本知識

復合材料力學性能的試驗評價方法及其標準化動向

金屬材料工程詞典

金屬表面熱處理工藝祥解

金屬材料力學性能與熱處理工藝知識

金屬材料力學性能與熱處理工藝知識

評論