這次聊聊目前行業的對于電池包BDU的發展趨勢。其實說白了,電池包的電氣化趨勢無非就是高度集成化,低成本化,高性能化。圍繞這三個點,說簡單點就是電池包的高壓配電系統,低壓系統,都在圍繞這幾個趨勢演變,各種集成,各種降本。

高度集成化:BDU集成BMU、高壓連接器、熱失控傳感器,DCDC等;

低成本化:節省接觸器使用,節省BDU塑料件,線束使用等;

高性能化:液冷BDU方案、800V快充切換方案、DCDC預充方案等。

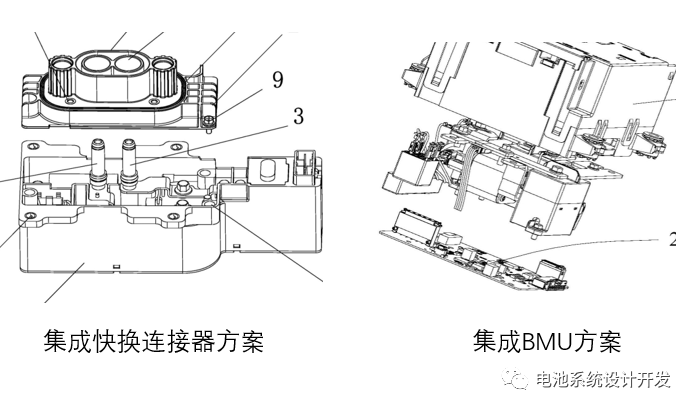

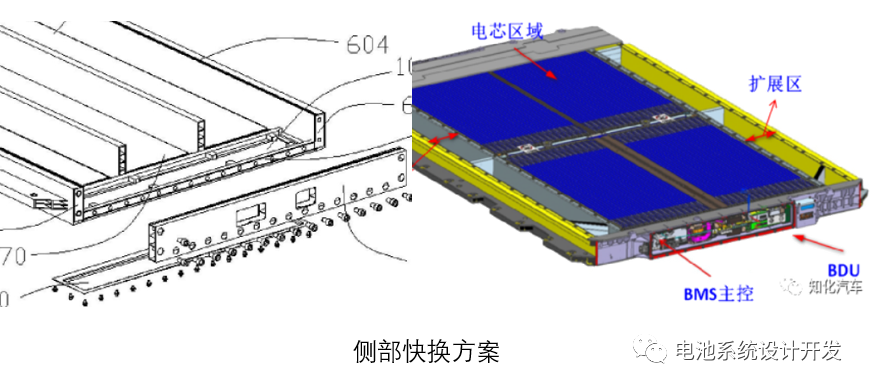

方案一:BDU集成BMU/DCDC/快換連接器/熱失控傳感器:此方案用的最多的無非就蔚來目前的電氣化方案;廣汽早期的BDU集成BMU方案,物理上把五者集成起來,一是增大了整包的利用空間,給電芯留下更多空間發揮;二是塑料件可以節省。

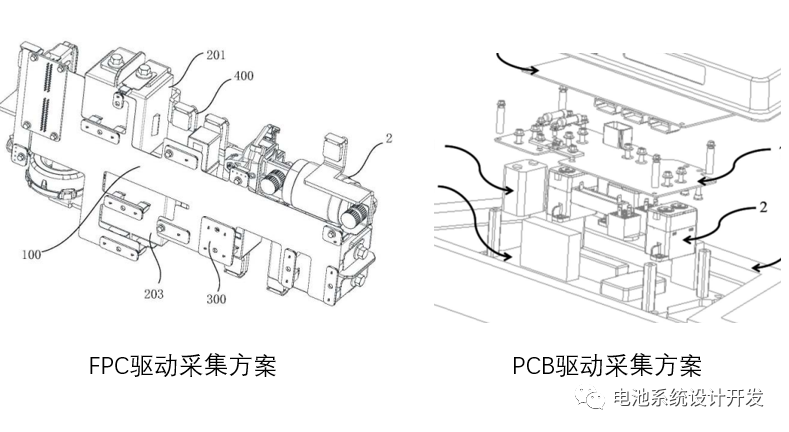

方案二:BDU去線束化:這個之前我很早就關注這個了,起始這個可以說在很早就有雛形了,①商用車的高壓配電箱,采用PCB電路板(集成高壓銅排,高壓檢測點接插件)這種方案就節省了一定的采集線束,且高壓銅排也集成了。②就是和我們目前電池包低壓采集系統的發展趨勢類似,最早電池包采樣通過線束采樣,發展到PCB/FPC/FFC/采樣;同理,對于BDU內部的去線束化,也可以采用同樣的方案,使用PCB/FPC/FFC的方案來代替線束。

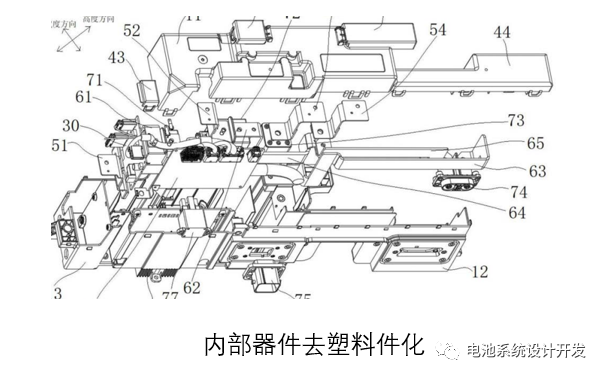

方案三:BDU去塑料件化:BDU本省集成了接觸器、熔斷器、電流傳感器這些器件,現在集成化方案也有將BDU塑料件和繼電器的塑料件共用,這就對BDU廠家要求比較高,最好是能獨立研發繼電器,熔斷器等一些器件的集成商;這一塊國內的BYD/SCII目前有一定的方案。

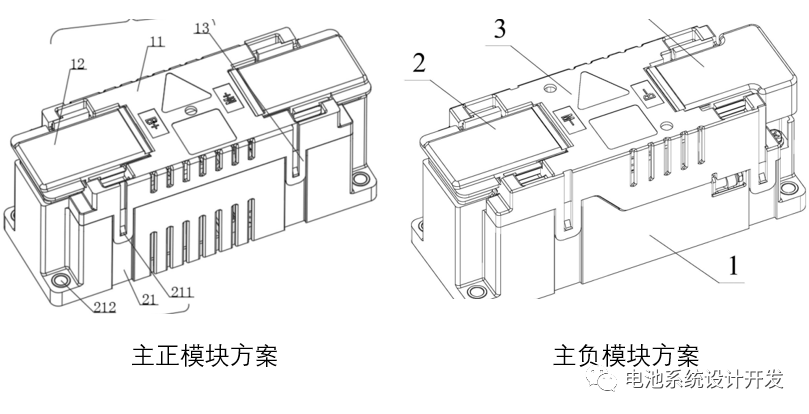

方案四:BDU標準化,模塊化:這一塊的方案就是盡最大可能同一種產品匹配更多的車型平臺,目前的方案有①主正模塊,主負模塊化,例如大眾的MEB平臺BDU,現在國內很多這種方案,國軒/西埃/BYD等等;②BDU總成的模塊化,BYD方案,這種方案得益于OEM車型電壓平臺,電池系統的共用。

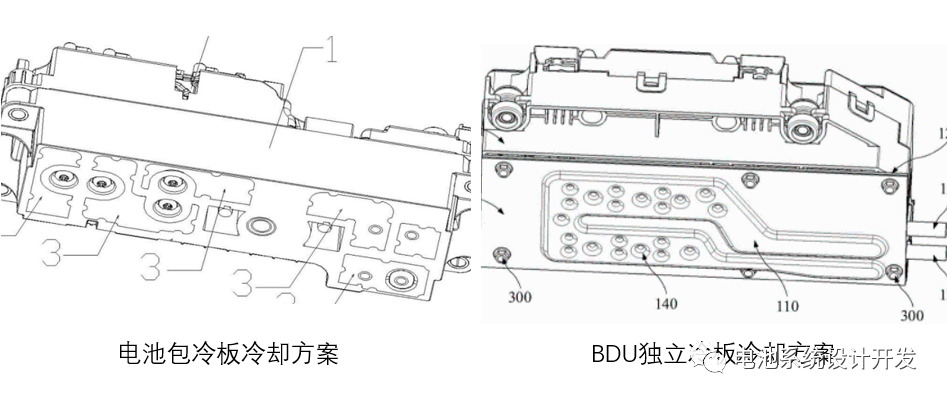

方案五:BDU液冷化:液冷BDU方案,這種之前簡單的寫過,①BDU自身帶液冷板的方案,②BDU借用整包的冷板冷卻。

方案六:BDU去預充電阻/預充繼電器化:采用雙拓撲的高壓DCDC配合瞬時具有高倍率放電能力的12V鋰電池來做到預充,這種方案目前量產使用也就特斯拉,目前專利上各家都能找到一些。

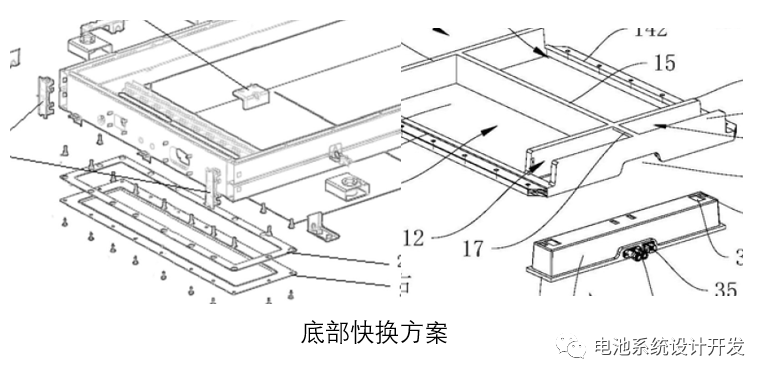

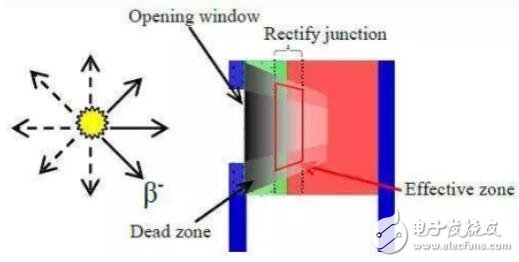

方案七:BDU快換化,快速維修化:這種方案的由來還是得益于目前行業電池包的CTC/CTB化,電子元器件本省就是易損品,動力電池包在不斷使用過程中,就會出現老化損壞,當前的CTC/CTB電池包用膠量太大,電池包上蓋充當整車的底板,需要承力,上蓋II電芯II下箱體三明治粘膠。整包上蓋與電芯、箱體集成在一起,無法拆解,所以單獨設計電氣BDU的維修窗口是當前的最優方案,對BDU/BMS快速維修。

最后總結就是電池包電氣化發展趨勢:一是愈來愈趨向集成化、高壓連接器、高壓采樣檢測板、電流傳感器等電子部件不斷地集成;二是愈來愈快捷化/標準化/低成本化;快換維修窗口、去線束化、模塊化,研發/工藝成本降低。

審核編輯:劉清

-

連接器

+關注

關注

98文章

14520瀏覽量

136547 -

PCB電路板

+關注

關注

10文章

185瀏覽量

17317 -

電流傳感器

+關注

關注

10文章

1005瀏覽量

41158 -

BMU

+關注

關注

0文章

10瀏覽量

10146 -

電池系統

+關注

關注

9文章

390瀏覽量

29929

原文標題:淺談電池系統BDU的發展趨勢

文章出處:【微信號:新能源高壓連接器聯盟,微信公眾號:新能源高壓連接器聯盟】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

TPMS技術與發展趨勢

Multicom發展趨勢如何?它面臨哪些挑戰?

比亞迪漢EV電池包BDU的高壓部件拆解分析

聊聊電池包BDU的發展趨勢

聊聊電池包BDU的發展趨勢

評論