電子發燒友網報道(文/李寧遠)制造廠商為了提高整體生產力和成本效益,正在推進制造業的數字化轉型。智能化和工業物聯網是這個轉型過程中經常被提及的概念。其中,離不開一個核心概念——數據。數據在工廠智能中心被機器學習和人工智能技術加以利用,使整個工廠能夠更有效地獲取對設備制造過程的新見解,并提供實時性業務。

此前,我們對RS-485和多點LVDS如何改進智慧工廠數據傳輸做了詳細的解析。除了RS-485和多點LVDS,I/O Link和以太網也是工業場景中重要的數據傳輸手段。

工業I/O Link

作為一種開放標準,I/O Link近年來一直保持著蓬勃的發展,根據I/O-Link協會對I/O Link終端授權費的計算統計,I/O Link節點數量在近幾年呈爆發式增長,2018到2019年的全球出貨量維持在1140萬左右的節點數量,到2021年,已經迅速增長到2100萬,終端出貨量增長得尤為迅速。

從普遍的工廠架構來看,I/O Link在工廠中不是現場總線的位置,而是現場診斷的位置。使用的是簡單的3線非屏蔽電纜,支持雙向通信,支持配置和增加診斷數據。最重要的是,I/O Link有一個IODD緩沖文件,可以大幅簡化配置和安裝。

現在工業自動化現場的各種測量傳感器都需要具備足夠的靈活性,能夠簡單快捷地對傳感器參數進行修改,能夠與其他傳感器互連混合運行,這都需要靈活的通信接口技術支持,這也是為何I/O-LINK在工業自動化市場有如此巨大的應用潛力。I/O Link的各種特點剛好非常適合用于這種頻繁變化的場景,比較常見的場景用例是工廠中獨立的機器人單元或者小型生產線。

因為不和現場總線沖突,I/O Link位處于整個架構中的最底層,獨立于現場總線不受其影響打通底層現場設備的通信困擾,可以說是一種專為工業傳感網絡而生的通信技術。通過I/O Link,即使是使用最簡單的傳感器和執行器也可以在整個工廠結構中提供過程數據以及識別診斷數據,其中的連接也并不復雜。

智能工廠使用I/O Link很好地將設備層面和控制層面的協議結合了起來,彌補了現場總線技術的弊端,保證了從底層現場級到控制級可靠的集成通信。

工業以太網

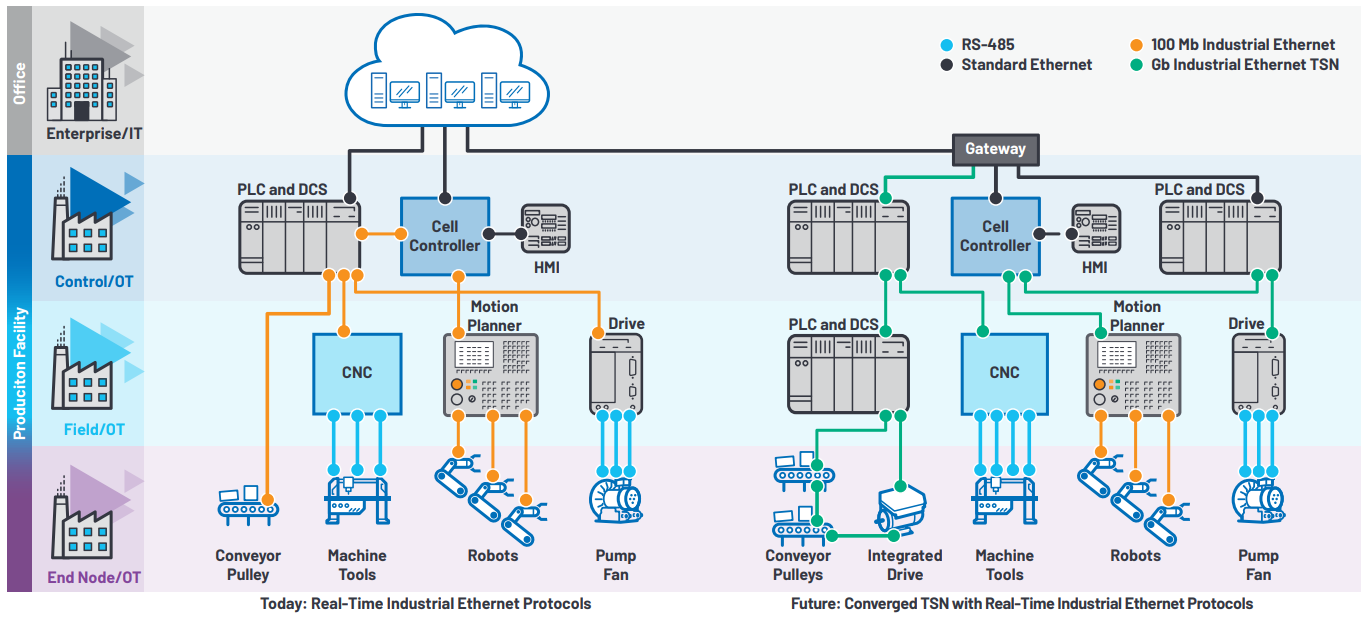

工業以太網不僅連接著終端節點,還可以一直連接到云端,實現從工廠到終端節點的無縫連接。這也是工業以太網的第一個優勢,從云端到邊緣,完全使用同一種技術、同一種類型的數據包(以太網幀)。而且因為工業以太網技術符合IEEE標準,還能提供跨所有供應商的互操作能力。

就通信距離來說,以往的傳統以太網大概在100m左右,10BASE-T1L則直接將通信距離拉長到1km,有效解決了工業通信距離最后一公里的難題。

而以太網的速度更是毋庸置疑的強大,每一次以太網標準的更新都代表著數據傳輸能力提升了一個大臺階,從10Mbps到100Mbps到1Gbps,現在以太網正從千兆向400G/800G甚至是1.6T升級。

工業4.0關鍵環節之一是增強運行技術和信息技術之間的連接性,通俗來說就是數據驅動生產,提升工廠生產力和效率。無論現在的工業場景是否足以收集足夠的工廠數據用于啟用這些智能化的擴展,起碼可以肯定的一點是,生產力的提高需要更多的數據傳輸接口無縫連接,需要更多設備之間有更多的連接。工業以太網,顯然是連接中的佼佼者。

還有一個關鍵點在于,工業以太網可以提供確定性時序,甚至可以說是實時時序,標準以太網是不具備此功能的。在工業這種多運動控制需要時間感知的場景里,確定性時序對于生產節拍的控制是至關重要的。

小結

現在的工業場景,部署在邊緣的傳感器數量正在增加,更多傳感器和更多端口也讓工業控制系統上需要更多的I/O接口,需要能夠支持更多設備和更多節點的網絡,I/O Link和工業以太網在其中還有很多可以利用的地方。

-

以太網

+關注

關注

40文章

5452瀏覽量

172187 -

智能工廠

+關注

關注

3文章

1008瀏覽量

42471

發布評論請先 登錄

相關推薦

以太網與因特網:不同的網絡技術,共同的數字基礎

工業以太網的應用場景分析

從邊緣到云端,合宙DTU&amp;RTU打造無縫物聯網解決方案

以太網端口的類型和特性

以太網要怎么連接

工業邊緣計算網關連接設備的方式有哪些?

以太網與WiFi的區別

以太網怎么連接 以太網組網結構分析

從邊緣控制到云端無縫連接,智能工廠中的I/O LINK和以太網

從邊緣控制到云端無縫連接,智能工廠中的I/O LINK和以太網

評論