本文作者:Yannick Baux,Cadence產品研發總監

汽車行業一直使用 CFD 工具來設計和優化車輛的各個方面,從外部空氣動力學到降噪,再到熱管理、內部燃燒等等。大多數情況下,在設計過程中,所有上述內容被結合在一起,稱為虛擬原型,以便將車輛作為一個系統進行優化。然而,各種應用背后的物理原理往往大不相同,這就意味著需要為每個特定的應用采用專門的技術。因此,設計師、科學家或工程師經常使用大量不同的 CAE 代碼和軟件工具,這些工具都有不同的界面(GUI)、數據設置、結構和格式,且每種工具都專注于自身特定的學科,之間沒有聯系或聯系不緊密。對于用戶來說,非常有必要為用于多學科設計和優化循環的整個 CAE 工作流程提供一種更全面、更有效率的工作方法。

這就是 Cadence OMNIS軟件的用武之地:這是一個端到端的 CAE 環境,提供了專門的工具來快速有效地解決仿真過程的每一步——

OMNIS 為從設計到結果分析在內的整個 CAE 工作流程提供了全局性的方法,用戶可以通過一個超流暢的用戶界面開始工作,或通過 Python API 自動控制,甚至還可以由優化模塊控制。其統一的用戶界面減輕了用戶的學習負擔,一致的數據結構避免了緩慢的文件轉換和惱人的損壞錯誤。獨特的 OMNIS 框架使各種工具能夠在一個工作流程中相互溝通,同時內置的多種求解器允許用戶使用廣泛的技術來解決任何流體/聲學流問題,并且靈活性高,支持通過 API 導入內部開發的或開源的求解器和工具。

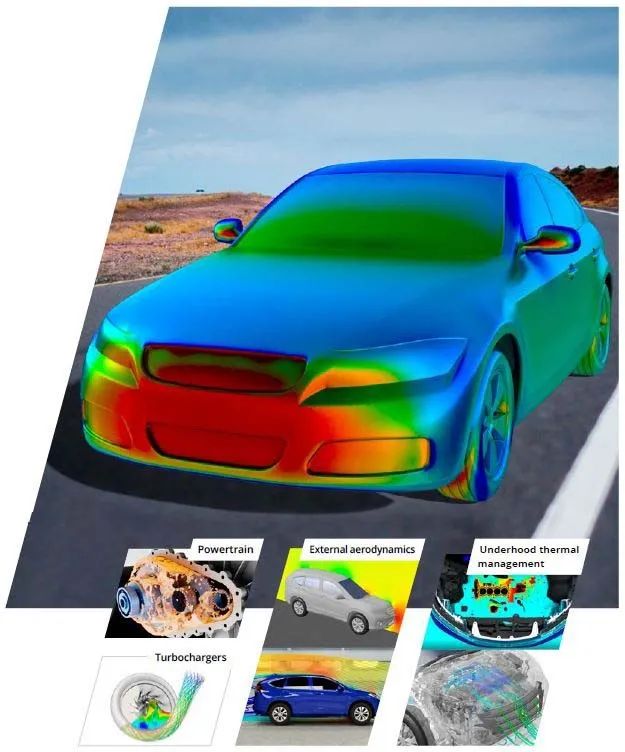

圖1:OMNIS的廣泛應用

本文將介紹 OMNIS 如何憑借其廣泛的 CFD 技術,解決汽車設計中最復雜的流體流挑戰,同時在一個精簡、易于使用的協作工作流程中減少工程設計和求解時間。

圖 1 的例子介紹了各種應用,如:引擎蓋下的熱管理、外部空氣動力學、動力系統、聲學和引擎蓋下的部件,如渦輪增壓器。所面臨的挑戰是:大相徑庭的物理學原理,不同的部門參與,以及設計周期的嚴格限制。對此,OMNIS 提供的解決方法是——

軟件仿真準備

要想成功設置軟件仿真,首先要為仿真準備幾何模型。除了直接在 OMNIS 中創建設計外,還可以直接打開主流的文件格式(例如 ACIS、IGES、STEP、STL、Parasolid、CATIA、Pro/ENGINEER 或 SolidEdge),導入外部幾何圖形。

在 OMNIS 中,幾何圖形在整個軟件仿真過程中都保持不變,確保了模塊之間的無損傳輸和分析的一致性。為了確保初始設計的可靠性達到最佳水平,OMNIS 的數據結構直接指向 CAD 數據。所有材料、物理和數字屬性都與 CAD 模型實體相聯系。相同的 CAD 命名和層次結構將保證仿真設置的一致性,并將自動工作流程中的用戶工作量降到最低。

生產級的幾何圖形可能包含間隙、干擾、緊固件和非常小的物件。這些物件對于制造來說往往是必要的,但對于仿真來說卻增加了不必要的復雜性。為了以自動化程度最高的方式為軟件仿真準備幾何圖形,必須使用編輯設計工具。

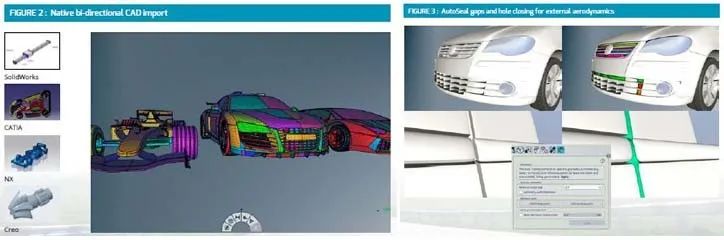

圖2:創新的 AutoSeal 功能優于所有其他標準的編輯和修復幾何工具。

特別地,填補拓撲孔和縫隙是主要的耗時操作之一,如車門和乘客艙之間的縫隙,或拆除連接渦輪增壓器渦殼兩部分的螺釘后留下的孔。在這方面,創新的 AutoSeal 功能優于所有其他標準的編輯和修復幾何工具。

現在,用戶可以一鍵修復非水密性的不平整的任意幾何體,將工程時間從幾天縮短到幾個小時:

“一個熟練的工程師以前通常需要用一整周的時間來填補一個車艙空間的所有孔;現在,借助 AutoSeal,整個過程耗費的時間已經縮短到了一個小時左右。

Honda(本田公司)

”預處理

目前,沒有哪一種單一的網格生成技術可以滿足所有應用的要求,在可預見的未來也是如此;因為設計的大小、形狀、復雜性和相關的物理學原理都不盡相同。解決方案必然來自于結合使用各種網格生成技術。

OMNIS 的網格生成策略有兩個方面:一是將所有的網格技術提升到最佳狀態,然后是在計算領域內結合使用最合適的技術。非結構化網格生成為處理幾何體的復雜性提供了更多的靈活性;同時,OMNIS/Hexpress 用戶可以選擇帶有懸掛節點的全六面體網格,或混合元素共形網格,“不太整潔”的幾何體容限體積到表面的方法,或表面到體積的方法,膨脹、變形或擠壓邊界層膨脹技術,等等。

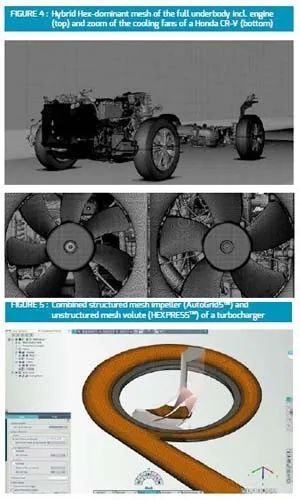

例如,Honda的工程師負責執行和分析引擎蓋下的 CFD 氣動熱計算:散熱器風扇、發動機艙/外圍設備周圍的流體、排氣系統等——

“我們的預處理階段曾經十分耗時且繁瑣。在切換到 OMNIS/Hexpress 后,成功地將 CPU 時間縮減到過去的三分之一,工程時間縮短到每個網格 30 分鐘,取代原先的幾周時間。

Honda(本田公司)

”

圖3:Honda工程師負責執行和分析引擎蓋下的 CFD 氣動熱計算,借助OMNIS/Hexpress,成功地將 CPU 時間縮減到過去的三分之一。

多年來,業內一直致力于實現完全自動化的多模塊結構網格生成,因為它具有卓越的網格質量,并且單元數量更少。在這一領域,AutoGrid5 是推進器、能源和發動機行業中無可爭議的全球標準。通過其基于向導的專用工作流程,它可以指導用戶在幾分鐘內為廣泛的渦輪機械應用生成 100M 以上的高質量單元。

OMNIS 將葉片部分的高質量結構化網格與渦流部分的全六面體非結構化網格相結合,使流體求解器以每百萬節點、每個內核 30 分鐘至 2 小時的速度完成收斂(圖 4)。

圖4:OMNIS 將葉片部分的高質量結構化網格與渦流部分的全六面體非結構化網格相結合。

“使用十幾個內核,在 3-4 個工作條件下新設計的氣動分析可以在 2 小時內完成!與標準的商業求解器相比,這個結果令人印象深刻,因為后者需要一整天的時間才能完成。

Ford(福特公司)

”廣泛的求解器技術

現在,人們會使用多個求解器來解決復雜的工程仿真任務。這種方法被廣泛用于多物理學仿真,其中為特定物理學特性而設計的求解器被結合起來,用于分析不同物理現象對所分析幾何體整體行為的影響以及它們的相互作用。覆蓋從流體-結構相互作用仿真到航空聲學分析和各種復雜的流動物理學,如多相和多物種流,以及與優化框架的聯系。OMNIS 通過 OMNIS/Turbo、OMNIS/Open、FINE/Marine、FINE/Acoustics 和 FINE/FSI-Oofelie 提供了一系列強大的求解器,還提供了一個用于連接外部工具、開源工具和求解器的 Python API。

例如,汽車外部空氣動力學的主要焦點是預測阻力和升力的準確性,阻力和升力用于衡量設計性能。雖然這些仿真通常任務繁重,但數值算法必須是有效的、經過驗證的,仿真工作流程必須是穩健的、獨立于用戶的。為了實現這些目標,OMNIS/Open 為汽車空氣動力學模板提供了最佳的網格、數值和物理設置,預設了最大的速度和穩健性,并且幾乎無需用戶干預。

OMNIS/Turbo 的結構化方法對于旋轉機械周邊設備(如渦輪增壓器或水泵)來說十分有益,這也是上文所提到的;與市場上的其他技術相比,其速度和精度都有明顯的優勢,速度提高了 10 倍到 20 倍!當利用 HPC 將 CPU 和 GPU 結合起來時,速度優勢會更進一步提高。在離心式壓縮機上,可以獲得 3 到 5 倍的速度提升。

另一方面,由于移動部件和體與體接觸 (body-to-body contact),傳統流動求解器無法勝任齒輪箱潤滑分析。OMNIS/LB 能夠在中觀尺度上處理復雜的幾何形狀,而無需耗費精力設置和微調網格。該解決方案提供了 LES 級的表示,可以捕捉復雜的現象,如飛濺、滴落、晃動等。

得益于開放的架構,OMNIS 還支持基于強大的求解器插件 API 集成內部求解器。C/C++、Python 或 Fortran API 提供了所有的構建塊,然后將它們組合在一起,與外部求解器耦合,使其獲得上述所有能力。

設計探索

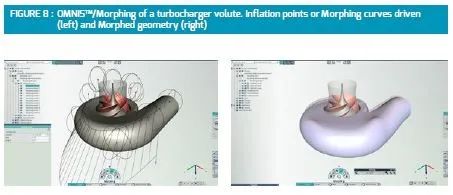

運行單一方案往往只是軟件仿真過程的第一步。在大多數情況下,工程師希望研究備選設計方案并比較其結果。OMNIS 提供多種選擇來改變設計。得益于OMNIS 雙向 CAD 網關(匝道器), 可以從 CAD 系統中參數化導入設計,或者用 OMNIS Agile 旋轉機械參數化葉片建模器生成,甚至可以用 OMNIS 變形工具從原始幾何形狀中變形而來,如下圖所示:

圖5:OMNIS/Morphing中的渦輪增壓器渦流。左圖為膨脹點或變形曲線驅動,右圖為變形的幾何形狀。

-

仿真

+關注

關注

50文章

4111瀏覽量

133782

發布評論請先 登錄

相關推薦

多線示波器的原理和應用領域

《AI for Science:人工智能驅動科學創新》第一章人工智能驅動的科學創新學習心得

【?嵌入式機電一體化系統設計與實現?閱讀體驗】+磁力輸送機系統設計的創新與挑戰

當今汽車設計面臨的互連挑戰

無人駕駛汽車需謹慎應對及存在的風險挑戰

【換道賽車:新能源汽車的中國道路 | 閱讀體驗】2.(原創)防止黑客病毒入侵智能汽車遠程開車鎖車

Arm支持ISO/SAE 21434標準,應對汽車產品安全新挑戰

Ansys和英特爾代工合作開發多物理場簽核解決方案

【換道賽車:新能源汽車的中國道路 | 閱讀體驗】1.汽車產業大變局

知語云智能科技無人機防御系統:應對新興威脅的先鋒力量

輻射RE整改:科學應對輻射環境,建設健康未來?|深圳比創達電子EMC a

COMSOL Multiphysics在超材料與超表面仿真中的應用

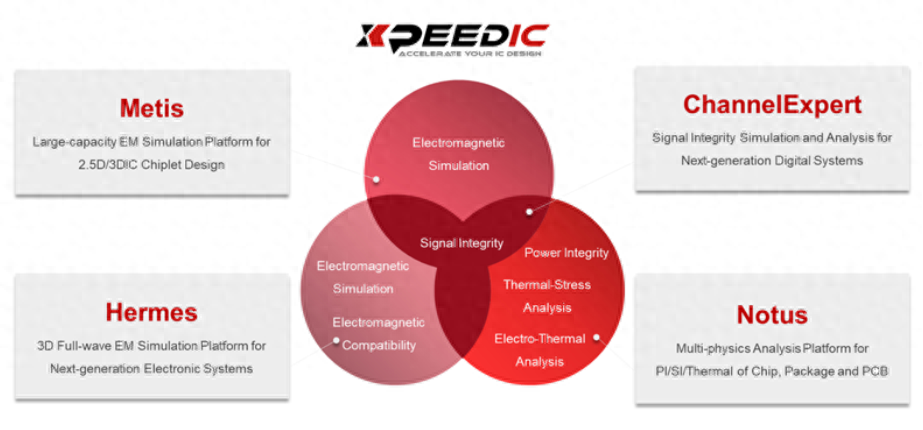

芯和半導體最新發布“SI/PI/多物理場分析”EDA解決方案

產品創新 I OMNIS – 如何在汽車領域應對當今和未來的多物理場仿真挑戰?

產品創新 I OMNIS – 如何在汽車領域應對當今和未來的多物理場仿真挑戰?

評論