YB/T182-2000

3.6熱熔膠帶 用于熱縮型終端的分支護套與電纜外護套以及中間接頭的外護套與電纜外護套間的粘接,起防潮、密封作用。

3.7反應力錐 在壓接接線端子前,為了防止芯線絕緣端部應力集中,而將線芯絕緣端部削成錐形。

3.8驗潮:制作電纜頭前,檢查電纜絕緣是否受潮。

3.9點壓 接線端子或中間連接管與導電線芯的連接采用局部點式壓接的方法。

3.10圍壓 接線端子或中間連接管與導電線芯的連接采用整體周向壓接的方法。

3.11壓縮比 壓去的面積與管子內部所有間隙之和的比值。

3.12復合式管件 熱縮型中間接頭的絕緣管與外半導電管制成一體。

3.13分體式管件 熱縮型中間接頭的絕緣管與半導電管制成分體

4熱縮型電纜頭制作的一般規定

4.1熱縮型電纜頭制作應將需要的工具、試驗設備、附件材料、技術記錄表格等準備齊全,檢查合格,同時做好施工現場作業安全,防火措施。

4.2熱縮型電纜頭的制作應由經過培訓并熟悉操作工藝的人員進行。

4.3熱縮型電纜附件的材料性能應滿足附錄A的要求。

4.4在污染、寒冷地區或濕度大、雨天制作時應采取防塵、防雨、加熱、烘干措施(如搭棚等)。

4.5一切使用工具、附件材料、操作人員雙手(包括護套)都應保持清潔、干燥。禁止使用過期甚至龜裂的熱縮材料;禁止使用過期的填充膠、密封膠及熱熔膠帶。

4.6熱縮型電纜頭制作時的環境溫度:交聯電纜應≥0℃,油紙電纜應≥5℃;相對濕度應≤70%,以避

免絕緣表面受潮。制作過程中應防止塵埃及雜物落入絕緣內,特殊情況下應采取必要的措施。

4.7確需彎曲三相線芯時,用力要適度,以免損傷絕緣。

4.8油紙電纜絕緣表面的多余油脂應擦除,電纜芯線的油脂應除盡。

4.9剝鉛口應平整光滑,炭黑紙應全部清除,不留殘邊。

4.10剝鉛后,應檢驗電纜絕緣無受潮。檢驗方法可用油檢法或火檢法,同時測量絕緣電阻或耐壓應合

格。

4.11剝切電纜保護層、金屬鎧裝、銅帶和絕緣屏蔽層時,不能損傷主絕緣。

4.12熱縮部件和金屬接觸密封的部位要仔細打毛并用溶劑清潔。

4.13切割熱縮管時,切割端面要平整,不應有毛刺或裂痕,以免收縮時因應力集中而開裂,應力管不允許切割。

4.14除特殊設計外,終端均應可靠接地,即每個熱縮頭都應安裝接地線,以確保安全。焊接地線要注意加熱溫度,不得損壞絕緣。接地線需內外綁扎牢固,以防脫落和損傷護套密封。

4.15為確保附加熱縮管和包敷材料間的緊密接觸及粘接強度,在套入每層管件前,被包敷部位和粘接密封端應預熱,隨后用溶劑清潔,去除火焰煙炭等沉積物,使層間界面接觸良好。

4.16加熱可采用石油液化氣噴槍,丙烷、0號無鉛汽油噴燈等。收縮加熱溫度為110~140℃,收縮率為30%~40%.收縮加熱時,火焰不能停留在某一部位,以避免過火損傷管材,應在其周圍移動以保證收縮均勻,并緩慢延伸,火焰朝向收縮方向以便預熱管材。按工藝中規定的起始收縮部位和方向,加熱收縮,有利于排除氣體。

4.17收縮后的絕緣管應光滑無折皺,能清晰看出其內部輪廓,密封部位有少量膠擠出,表明密封良好。

4.18熱縮型電纜附件制作完成并完全冷卻后方可搬動、彎曲,以防止密封部位出現界面脫離、產生氣

隙等現象。

4.19熱縮終端引線表面最小泄露長度不應小于表2規定,但超過1.5m時應加固定。

4.20壓接應使用專用壓接工具,可采用圍壓或點壓方式。

-

電纜頭

+關注

關注

0文章

18瀏覽量

7817

發布評論請先 登錄

相關推薦

高壓電纜頭的運輸與儲存注意事項

高壓電纜頭的連接技術 高壓電纜頭的測試與檢測標準

高壓電纜頭的規格與型號詳解

高壓電纜頭常見故障及修復 高壓電纜頭與低壓電纜頭的區別

PCM182xEVM/PCM182xQ1EVM EVM用戶指南

F型頭組件電纜屏蔽效能測試

TE熱縮機系列精準對接您的生產需求

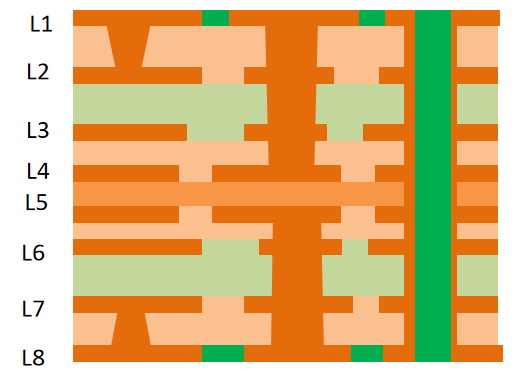

HDI多層板制作工藝

YB/T 182-2000 《熱縮型電纜頭制作工藝標準》免費下載

YB/T 182-2000 《熱縮型電纜頭制作工藝標準》免費下載

評論