關鍵詞:膠粘劑(膠水,接著剤、粘接劑),膠接工藝,膠粘技術

引言:膠接是通過具有黏附能力的物質,把同種或不同種材料牢固地連接在起的方法。具有黏附能力的物質稱為膠粘劑或黏合劑,被膠接的物體稱為被粘物,膠粘劑和被黏物構成的組件稱為膠接接頭。其主要優點是操作簡單、生產率高;工藝靈活、快速、簡便;接頭可靠、牢固、美觀產品結構和加工工藝簡單;省材、省力、成本低、變形小。容易實現修舊利廢接技術可以有效地應用于不同種類的金屬或非金屬之間的聯接等。

膠水(膠粘劑)の紹介

一

膠粘劑的組成

現在使用的膠粘劑均是采用多種組分合成樹脂膠粘劑,單一組分的膠粘劑已不能滿足使用中的要求。合成膠粘劑由主劑和助劑組成,主劑又稱為主料、基料或粘料;助劑有固化劑、稀釋劑、增塑劑、填料、偶聯劑、引發劑、增稠劑、防老劑、阻聚劑、穩定劑、絡合劑、乳化劑等,根據要求與用途還可以包括阻燃劑、發泡劑、消泡劑、著色劑和防霉劑等成分。1.主劑主劑是膠粘劑的主要成分,主導膠粘劑粘接性能,同時也是區別膠粘劑類別的重要標志。主劑一般由一種或兩種,甚至三種高聚物構成,要求具有良好的粘附性和潤濕性等。通常用的粘料有:

·天然高分子化合物如蛋白質、皮膠、魚膠、松香、桃膠、骨膠等。2)合成高分子化合物①熱固性樹脂,如環氧樹脂、酚醛樹脂、聚氨酯樹脂、脲醛樹脂、有機硅樹脂等。②熱塑性樹脂,如聚醋酸乙烯酯、聚乙烯醇及縮醛類樹脂、聚苯乙烯等。③彈性材料,如丁腈膠、氯丁橡膠、聚硫橡膠等。④各種合成樹脂、合成橡膠的混合體或接枝、鑲嵌和共聚體等。

2.助劑為了滿足特定的物理化學特性,加入的各種輔助組分稱為助劑,例如:為了使主體粘料形成網型或體型結構,增加膠層內聚強度而加入固化劑(它們與主體粘料反應并產生交聯作用);為了加速固化、降低反應溫度而加入固化促進劑或催化劑;為了提高耐大氣老化、熱老化、電弧老化、臭氧老化等性能而加入防老劑;為了賦予膠粘劑某些特定性質、降低成本而加入填料;為降低膠層剛性、增加韌性而加入增韌劑;為了改善工藝性降低粘度、延長使用壽命加入稀釋劑等。包括:

1)固化劑固化劑又稱硬化劑,是促使黏結物質通過化學反應加快固化的組分,它是膠粘劑中最主要的配合材料。它的作用是直接或通過催化劑與主體聚合物進行反應,固化后把固化劑分子引進樹脂中,使原來是熱塑性的線型主體聚合物變成堅韌和堅硬的體形網狀結構。

固化劑的種類很多,不同的樹脂、不同要求采用不同的固化劑。膠接的工藝性和其使用性能是由加人的固化劑的性能和數量來決定的。

2)增韌劑

增韌劑的活性基團直接參與膠粘劑的固化反應,并進入到固化產物最終形成的一個大分子的鏈結構中。沒有加入增韌劑的膠粘劑固化后,其性能較脆,易開裂,實用性差。加入增韌劑的膠接劑,均有較好的抗沖擊強度和抗剝離性。不同的增韌劑還可不同程度地降低其內應力、固化收縮率,提高低溫性能。

常用的增韌劑有聚酰胺樹脂、合成橡膠、縮醛樹脂、聚砜樹脂等。

3)稀釋劑稀釋劑又稱溶劑,主要作用是降低膠粘劑粘度,增加膠粘劑的浸潤能力,改善工藝性能。有的能降低膠粘劑的活性,從而延長使用期。但加入量過多,會降低膠粘劑的膠接強度、耐熱性、耐介質性能。常用的稀釋劑有丙酮、漆料等多種與粘料相容的溶劑。

4)填料填料一般在膠黏劑中不發生化學反應,使用填料可以提高膠接接頭的強度、抗沖擊韌性、耐磨性、耐老化性、硬度、最高使用溫度和耐熱性,降低線膨脹系數、固化收縮率和成本等。常用的填料有氧化銅、氧化鎂、銀粉、瓷粉、云母粉、石棉粉、滑石粉等。5)改性劑改性劑是為了改善膠黏劑的某一方面性能,以滿足特殊要求而加入的一些組分,如為增加膠接強度,可加入偶聯劑,還可以加入防腐劑、防霉劑、阻燃劑和穩定劑等。

二

膠粘劑的分類

(一)、按成分來分:

膠粘劑種類很多,比較普遍的有:脲醛樹脂膠粘劑、聚醋酸乙烯膠粘劑、聚丙烯酸樹脂膠粘劑,聚丙烯酸樹脂、聚氨酯膠粘劑、熱熔膠粘劑、環氧樹脂膠粘劑、合成膠粘劑等等。

1、有機硅膠粘劑

是一種密封膠粘劑,具有耐寒、耐熱、耐老化、防水、防潮、伸縮疲勞強度高、永久變形小、無毒等特點。近年來,此類膠粘劑在國內發展迅速,但目前我國有機硅膠粘劑的原料部分依靠進口。

2、聚氨酯膠粘劑

能粘接多種材料,粘接后在低溫或超低溫時仍能保持材料理化性質,主要應用于制鞋、包裝、汽車、磁性記錄材料等領域。

3、聚丙烯酸樹脂

主要用于生產壓敏膠粘劑,也用于紡織和建筑領域。

建筑用膠粘劑:主要用于建筑工程裝飾、密封或結構之間的粘接。

4、 熱熔膠粘劑

根據原料不同,可分為EVA熱熔膠、聚酰胺熱熔膠、聚酯熱熔膠、聚烯烴熱熔膠等。目前國內主要生產和使用的是EVA熱熔膠。聚烯烴系列膠粘劑主要原料是乙烯系列、SBS、SIS共聚體。

5、環氧樹脂膠粘劑

可對金屬與大多數非金屬材料之間進行粘接,廣泛用于建筑、汽車、電子、電器及日常家庭用品方面

6、脲醛樹脂、酚醛、三聚氰胺-甲醛膠粘劑

主要用于木材加工行業,使用后的甲醛釋放量高于國際標準。

木材加工用膠粘劑:用于中密度纖維板、石膏板、膠合板和刨花板等

7、合成膠粘劑

主要用于木材加工、建筑、裝飾、汽車、制鞋、包裝、紡織、電子、印刷裝訂等領域。目前,我國每年進口合成膠粘劑近20萬噸,品種包括熱熔膠粘劑、有機硅密封膠粘劑、聚丙烯酸膠粘劑、聚氨酯膠粘劑、汽車用聚氯乙烯可塑膠粘劑等。同時,每年出口合成膠粘劑約2萬噸,主要是聚醋酸乙烯、聚乙烯酸縮甲醛及壓敏膠粘劑。

(二)、按用途來分:

1、密封膠粘劑

主要用于門、窗及裝配式房屋預制件的連接處。高檔密封膠粘劑為有機硅及聚氨酯膠粘劑,中檔的為氯丁橡膠類膠粘劑、聚丙烯酸等。在我國,建筑用膠粘劑市場上,有機硅膠粘劑、聚氨酯密封膠粘劑應是今后發展的方向,目前其占據建筑密封膠粘劑的銷售量為30%左右。

2、建筑結構用膠粘劑

主要用于結構單元之間的聯接。如鋼筋混凝土結構外部修補,金屬補強固定以及建筑現場施工,一般考慮采用環氧樹脂系列膠粘劑。

3、汽車用膠粘劑

分為4種,即車體用、車內裝飾用、擋風玻璃用以及車體底盤用膠粘劑。

目前我國汽車用膠粘劑年消耗量約為4萬噸,其中使用量最大的是聚氯乙烯可塑膠粘劑、氯丁橡膠膠粘劑及瀝青系列膠粘劑。

4、包裝用膠粘劑

主要是用于制作壓敏膠帶與壓敏標簽,對紙、塑料、金屬等包裝材料表面進行粘合。紙的包裝材料用膠粘劑為聚醋酸乙烯乳液。塑料與金屬包裝材料用膠粘劑為聚丙烯酸乳液、VAE乳液、聚氨酯膠粘劑及氰基丙烯酸酯膠粘劑。

5、電子用膠粘劑

消耗量較少,目前每年不到1萬噸,大部分用于集成電路及電子產品,現主要用環氧樹脂、不飽和聚酯樹脂、有機硅膠粘劑。用于5微米厚電子元件的封端膠粘劑我們可以自己供給,但3微米厚電子元件用膠粘劑需從國外進口。

6、制鞋用膠粘劑

年消費量約為12.5萬噸,其中氯丁橡膠類膠粘劑需要11萬噸,聚氨酯膠粘劑約1.5萬噸。由于氯丁橡膠類膠粘劑需用苯類作溶劑,而苯類對人體有害,應限制發展,為滿足制鞋業發展需求,采用聚氨酯系列膠粘劑將是方向。

(三)、按物理形態來分:

1、密封膠

1.1 按密封膠硫化方法分類

(1)濕空氣硫化型密封膠

此類密封膠系列用空氣中的水分進行硫化。它主要包括單組分的聚氨酯、硅橡膠和聚硫橡膠等。其聚合物基料中含有活性基團,能同空氣中的水發生反應,形成交聯鍵,使密封膠硫化成網狀結構。

(2)化學硫化型密封膠

雙組分的聚氨酯、硅橡膠、聚硫橡膠、氯丁橡膠和環氧樹脂密封膠都屬于這一類,一般在室溫條件下完成硫化。某些單組分的氯磺化聚乙烯和氯丁橡膠密封膠以及聚氯乙烯溶膠糊狀密封膠則須在加熱條件下經化學反應完成硫化。

(3)熱轉變型密封膠

用增塑劑分散的聚氯乙烯樹脂和含有瀝青的橡膠并用的密封膠是兩個不同類型的熱轉變體系。乙烯基樹脂增塑體在室溫下是液態懸浮體,通過加熱轉化為固體而硬化;而橡膠-瀝青并用密封膠則為熱熔性的。

(4)氧化硬化型密封膠

表面干燥的嵌逢或安裝玻璃用密封膠主要以干性或半干性植物油或動物油為基料,這類油料可以是精制聚合的、吹制的或化學改性的。

(5)溶劑揮發凝固型密封膠

這是以溶劑揮發后無粘性高聚物為基料的密封膠。這一類密封膠主要有丁基橡膠、高分子量聚異丁烯、一定聚合程度的丙烯酸酯、氯磺化聚乙烯以及氯丁橡膠等密封膠。

1.2 按密封膠形態分類

(1)膏狀密封膠

此類密封膠基本上用于靜態接縫中,使用期一般為2年或2年以上。通常采用3種主體材料:油和樹脂、聚丁烯、瀝青。

(2)液態彈性體密封膠

此類密封膠包括經硫化可形成真正彈性狀態的液體聚合物,它們具有承受重復的接縫變形能力。彈性體密封膠所使用的聚合物彈性體包括液體聚硫橡膠、巰端基聚丙烯醚、液體聚氨酯、室溫硫化硅橡膠和低分子丁基橡膠等。該類密封膠通常配合成兩個組分,使用時將兩個組分混合。

(3)熱熔密封膠

熱熔密封膠又叫熱施工型密封膠。指以彈性體同熱塑性樹脂摻合物為基料的密封膠。這類密封膠通常在加熱(150~200℃)情況下經一定口型模型直接擠出到接縫中。熱施工可改進密封膠對被粘基料的濕潤能力,因此對大多數被粘基料具有良好的粘接力。一經放入適當位置,就冷卻成型或成膜,成為收縮性很小的堅固的彈性體。熱施工密封膠的主體材料主要是異丁烯類聚合物、三元乙丙橡膠和熱塑性的苯乙烯嵌段共聚物。它們通常同熱塑性樹脂如EVA、EEA、聚乙烯、聚酰胺、聚酯等摻合。

(4)液體密封膠

該類密封膠主要用于機械接合面的密封,用以代替固體密封材料即固體墊圈以防止機械內部流體從接合面泄漏。該類密封膠通常以高分子材料例如橡膠、樹脂等為主體材料,再配以填料及其它組分制成。液體密封膠通常分不干性粘著型、半干性粘彈性、干性附著型和干性可剝型等4類。根據具體使用部位及要求選擇。

1.3 按密封膠施工后性能分類

(1)固化型密封膠

固化型密封膠可分成剛性密封膠和柔性密封膠兩種類型:a)剛性密封膠硫化或凝固后形成堅硬的固體,很少具有彈性;此類密封膠有的品種既起密封作用又起膠接作用,其代表性密封膠是以環氧樹脂、聚酯樹脂、聚丙烯酸酯、聚酰胺和聚乙酸乙烯酯等樹脂為基料的密封膠。b)柔性密封膠在硫化后保持柔軟性。它們一般以橡膠彈性體為基料。柔性變化幅度大,硬度(邵爾A)在10~80范圍內。這類密封膠中有些品種是純橡膠,大多數具有良好膠粘劑的性能。

(2)非固化型密封膠

這類密封膠是軟質凝固性的密封膠,施工之后仍保持不干性狀態。通常為膏狀,可用刮刀或刷子用到接縫中,可以配合出許多不同粘度和不同性能的密封膠。

2、按膠粘劑硬化方法分類

低溫硬化代號為a;常溫硬化代號為b;加溫硬化代號為c;適合多種溫度區域硬化代號為d;與水反應固化代號為e;厭氧固化代號為f;輻射(光、電子束、放射線)固化代號為g;熱熔冷硬化代號為h;壓敏粘接代號為i;混凝或凝聚代號為j,其他代號為k。

3、按膠粘劑被粘物分類

多類材料代號為A;木材代號為B;紙代號為C;天然纖維代號為D;合成纖維代號為E;聚烯烴纖維(不含E類)代號為F;金屬及合金代號為G;難粘金屬(金、銀、銅等)代號為H;金屬纖維代號為I,無機纖維代號為J;透明無機材料(玻璃、寶石等)代號為K;不透明無機材料代號為L;天然橡膠代號為M;合成橡膠代號為N;難粘橡膠(硅橡膠、氟橡膠、丁基橡膠)代號為O,硬質塑料代號為P,塑料薄膜代號為Q;皮革、合成革代號為R,泡沫塑料代號為S; 難粘塑料及薄膜(氟塑料、聚乙烯、聚丙烯等)代號為T;生物體組織骨骼及齒質材料代號為U;其他代號為V。

4、膠水狀態

無溶劑液體代號為1;2有機溶劑液體代號為2;3水基液體代號為3,4膏狀、糊狀代號為4,5粉狀、粒狀、塊狀代號為5;6片狀、膜狀、網狀、帶狀代號為6;7絲狀、條狀、棒狀代號為7。

5、其它膠粘劑: (不常用到)

金屬結構膠、聚合物結構膠、光敏密封結構膠、其它復合型結構膠

熱固性高分子膠:環氧樹脂膠、聚氨酯(PU)膠、氨基樹脂膠、酚醛樹脂膠、丙烯酸樹脂膠、呋喃樹脂膠、間笨二酚-甲醛樹脂膠、二甲笨-甲醛樹脂膠、不飽和聚酯膠、復合型樹脂膠、聚酰亞胺膠、脲醛樹脂膠、其它高分子膠

密封膠粘劑:室溫硫化硅橡膠、環氧樹脂密封膠、聚氨酯密封膠、不飽和聚酯類、丙烯酸酯類、密封膩子、氯丁橡膠類密封膠、彈性體密封膠、液體密封墊料、聚硫橡膠密封膠、其它密封膠

熱熔膠:熱熔膠條、膠粒、膠粉、EVA熱熔膠、橡膠熱熔膠、聚丙烯、聚酯、聚酰胺、聚胺酯熱熔膠、苯乙烯類熱熔膠、新型熱熔膠、聚乙烯及乙烯共聚物熱熔膠、其他熱熔膠

水基膠粘劑:丙烯酸乳液、醋酸乙烯基乳液、聚乙烯醇縮醛膠、乳液膠、其它水基膠

壓敏膠(不干膠):膠水、膠粘帶、無溶劑壓敏膠、溶劑壓敏膠、固化壓敏膠、橡膠壓敏膠、丙烯酸酯壓敏膠、其它壓敏膠

溶劑型膠:樹脂溶液膠、橡膠溶液膠、其它溶劑膠

無機膠粘劑:熱熔無機膠、自然干無機膠、化學反應無機膠、水硬無機膠、其它無機膠

熱塑性高分子膠粘劑:固體高分子膠、溶液高分子膠、乳液高分子膠、單體高分子膠、其它熱塑性高分子膠

天然膠粘劑:蛋白質膠、碳水化合物膠粘劑、其他天然膠

橡膠粘合劑:硅橡膠粘合劑、氯丁橡膠粘合劑、丁腈橡膠粘合劑、改性天然橡膠粘合劑、氯磺化聚乙烯粘合劑、聚硫橡膠粘合劑羧基橡膠粘合劑、聚異丁烯、丁基橡膠粘合劑、其它橡膠粘合劑

耐高溫膠:有機硅膠、無機膠、高溫模具樹脂膠、金屬高溫粘合劑、其它耐高溫膠

聚合物膠粘劑:丁腈聚合物膠、聚硫橡膠粘合劑、聚氯乙烯膠粘劑、聚丁二烯膠、過氯乙烯膠粘劑、其它聚合物膠

修補劑:金屬修補劑、高溫修補劑、緊急修補劑、耐磨修補劑、耐腐蝕修補劑、塑膠修補劑、其它修補劑

醫用膠、紙品用膠、導磁膠、防磁膠、防火膠、防淬火膠、防淬裂膠、動物膠、植物膠、礦物膠、食品級膠粘劑、其它膠水。

喇叭膠粘產品(膠粘劑)の解決方案

一

喇叭の介紹

(一)、喇叭概述

喇叭分為幾種不同的樂器,一種管樂器,上細下粗,多用銅制成。另一種是現代的電聲元件,作用是將電信號轉換為聲音,也叫揚聲器。還可用來形容替人鼓吹、宣傳的人。我們常說的喇叭一般是電聲元件中的喇叭,本詞條主要介紹電聲元件中的喇叭。管樂器喇叭請查俗稱,嗩吶,號筒,號子。

1877年,德國西門子公司的Erenst Verner就根據佛萊明左手定律,獲得動圈式喇叭的專利。1898年,英國Oliver Lodge爵士進一步依照電話傳聲筒的原理發明了錐盆喇叭,與我們所熟悉的現代喇叭十分類似,Lodge爵士稱為「咆哮的電話」。不過這個發明卻無法運用,因為直到1906年Lee De Forest才發明了三極真空管,而制成可用的擴大機又是好幾年以后的事,所以錐盆喇叭要到1930年代才逐漸普及起來。另一個原因是1921年以電氣方式錄制的新唱片問世了,它比傳統機械式刻制的唱片有更好的動態范圍(最大到30dB),使得人們不得不設法改良喇叭特性以為配合。1923年,貝爾實驗室決定要發展完善的音樂再生系統,包括新式的唱機與喇叭,立體聲錄音與MC唱頭、立體聲刻片方式等,就在這波行動中被發明出來。研發喇叭的重責大任,落在CW Rice與EW Kellogg兩位工程師身上。他們所使用的設備都是當時人前所未見的,包括一臺200瓦的真空管擴大機、許多貝爾實驗室自己完成的錄音,以歷年來貝爾實驗室發展出來的各種喇叭 - 像是Lodge的錐盆喇叭雛形、用振膜瓣控制壓縮氣流的壓縮空氣喇叭、電暈放電式喇叭(今天叫電離子驅動器),以及靜電喇叭。

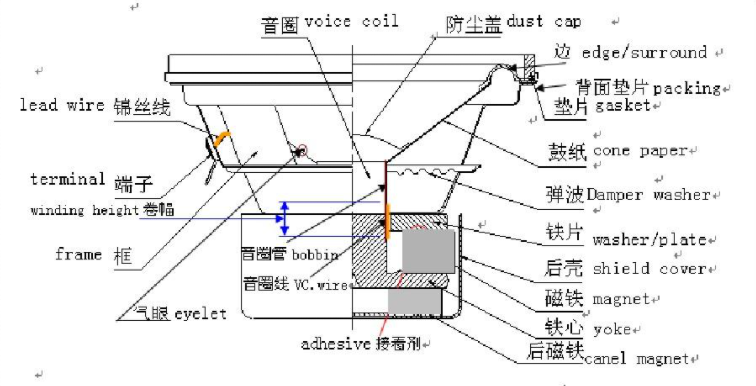

(二)、喇叭的發聲原理

喇叭其實是一種電能轉換成聲音的一種轉換設備,當不同的電子能量傳至線圈時,線圈產生一種能量與磁鐵的磁場互動,這種互動造成紙盤振動,因為電子能量隨時變化,喇叭的線圈會往前或往后運動,因此喇叭的紙盤就會跟著運動,這此動作使空氣的疏密程度產生變化而產生聲音。

(三)、喇叭的發聲方式

動圈式

基本原理來自佛萊明左手定律,把一條有電流的導線與磁力線垂直的放進磁鐵南北極間,導線就會受磁力線與電流兩者的互相作用而移動,在把一片振膜依附在這根道線上,隨著電流變化振膜就產生前后的運動。目前百分之九十以上的錐盆單體都是動圈式的設計。

電磁式

在一個U型的磁鐵的中間架設可移動斬鐵片(電樞),當電流流經線圈時電樞會受磁化與磁鐵產生吸斥現象,并同時帶動振膜運動。這種設計成本低廉但效果不佳,所以多用在電話筒與小型耳機上。

電感式

與電磁式原理相近,不過電樞加倍,而磁鐵上的兩個音圈并不對稱,當訊號電流通過時兩個電樞為了不同的磁通量會互相推擠而運動。與電磁是不同處是電感是可以再生較低的頻率,不過效率卻非常的低。

靜電式

基本原理是庫倫(Coulomb)定律,通常是以塑膠質的膜片加上鋁等電感性材料真空汽化處理,兩個膜片面對面擺放,當其中一片加上正電流高壓時另一片就會感應出小電流,藉由彼此互相的吸引排斥作用推動空氣就能發出聲音。靜電單體由于質量輕且振動分散小,所以很容易得到冰涼的高頻,對低頻動力有未逮,而且它的效率不高,使用直流電原又容易聚集灰塵。目前如Martin-Logan等廠商已成功的發展出靜電與動圈混合式喇叭,解決了靜電體低音不足的問題,在耳機上靜電式的運用也很廣泛。

平面式

最早由日本SONY開發出來的設計,音圈設計仍是動圈式為主題,不過將錐盆振膜改成蜂巢結構的平面振膜,因為少人空洞效應,特性較佳,但效率也偏低。

絲帶式

沒有傳統的音圈設計,振膜是以非常薄的金屬制成,電流直接流進道體使其振動發音。由于它的振膜就是音圈,所以質量非常輕,瞬態響應極佳,高頻響應也很好。不過絲帶式喇叭的效率和低阻抗對擴大機一直是很大的挑戰,Apogee可為代表。另一種方式是有音圈的,但把音圈直接印刷在塑膠薄片上,這樣可以解決部分低阻抗的問題,Magnepang此類設計的佼佼者。

號角式

振膜推動位于號筒底部的空氣而工作,因為聲音傳送時未被擴散所以效率非常高,但由于號角的形狀與長度都會影響音色,要重播低頻也不太容易,現在大多用在巨型PA系統或高音單體上,美國Klipsch就是老字號的號角喇叭生產商。

其他信息

還有海耳博士在一九七三年發展出來的絲帶式改良設計,稱為海耳喇叭,理論上非常優秀,臺灣使用者卻很稀少。壓電式是利用鈦酸等壓電材料,加上電壓使其伸展或收縮而發音的設計,Pioneer曾以高聚合體改良壓電式設計,用在他們的高音單體上。離子喇叭(Ion)是利用高壓放電使空氣成為帶電的質止,施以交流電壓后這些游離的帶電分子就會因振動而發聲,目前只能用在高頻以上的單體。飛利浦也曾發展主動回授式喇叭(MFB),在喇叭內裝有主動式回授線路,可以大幅降低失真。

(四)、喇叭的擺位及尺寸大小

耳平高音單元

喇叭即揚聲器或音箱(國內用詞),人們大都將之概括地分成兩大類別。一是座地式,一是書架式,但無論書架或 座地的,擺位的方法都差別不大。首先,書架喇叭要『坐腳架』才靚聲,這個實屬必然,但也有些座地喇叭需要坐矮架;例如B&W的801及802等便 是。至于喇叭的高度,不管需要『坐架』與否,一般而言足以聆聽者坐著時耳平高音為準。然而,這不僅是喇叭的問題,座椅的高度亦需配合。舉例說:若一款二路 二單元喇叭指定要輔以27"高腳架,使用后其高音水平高度達37"的話,如閣下聆聽時所用的座椅令你坐下時耳朵的水平高度高于或低于37",那便會影響到 正常效果,這會令到高中低頻失卻平衡。而對于初哥們來說,最顯然易見的弊處則在于;若高音單元低過耳平,音場整體會變得低矮。若高于耳平,中低音與低音會 遮蓋高音,形成低音過多而高音不足,或會有音場較高的錯覺,但結像與定位會因低音對高音的遮蓋效應,變得不自然。

然而,以上的并非金科玉律,仍 有許多非一般例子要視乎個別喇叭的設計來設定,好像Martin Logan、Magnepan等屏風喇叭,又或Bose的直接/反射技術喇叭,便不能套用上述的高度設定準則。此外,某些巨型座地大喇叭將高音單元放得高 高在上,例如Wilson Audio的Grand Slamm,又或像Dvnaudio Consequence將高音單元放在貼近地面者,便需根據設計者的指示下,以一個較遠的『沖程』聽音距離,才能合成出平衡的全頻頻率響應。所以,無論要 設定什么類型的喇叭都要先參閱說明書,看看有沒有廠方建議的高度指引實屬必須程序。

喇叭放第一個1/3位,聆聽椅放在第二個1/3位

當完成了高度設定指引的要求后,接著就要處理左/右聲道兩喇叭之間,喇叭與聆聽位之間,以及喇叭跟喇叭后墻與側墻等之距離。

傳統的說法,無 論要在一個新地方重新設定一對喇叭,抑或換了一對新喇叭,第一步;應將兩喇叭放在聆聽間長度的三分一之上。以本刊25尺長的大Hi-Fi房為例,喇叭要距 離喇叭的背墻8'4"(面板起計)。其次,左/右聲道兩喇叭的距離,以面板中軸線作準,至少6尺,這是有效呈現出一個立體音場的最短距離。太過接近的話, 會弄至最簡單的左/中/右定位效果也變得難以分辨。此外,兩喇叭的面板應完全平行后墻,并各與兩側墻形成90。(直角)及離墻數尺。至于聆聽位,則應設定 在另一個三分一之上,即喇叭與聆聽位就像兩個將聆聽間長度劃分成三等分的分界點。

上述的傳統手法,純粹就著如本刊那兩 間長方形的『理想型』Hi-Fi房,以及傳統式樣的喇叭而論。若遇上香港常見的不規則鉆石形客廳,又或總面積百多尺的大細邊客飯廳,又只能用半邊來玩 Hi。Fi的情況,還有若使用NHT類面板向內側傾斜喇叭及特別要靠近后墻才靚聲的Naim Audio喇叭等,如以剛才的傳統手法,根本不能得到應有的效果。因此以上及繼續下來要為初哥們提供的指引,同樣不應以金科玉律視之,只要就著情況做到盡 量接近便是!

基本上,左右兩喇叭應與后墻平行,即左右兩聲道喇叭與喇叭背墻的距離完全相同,而左右兩聲道喇叭亦應跟聆聽位有著相同的距離,這 樣才可確保左右兩喇叭發出的直接聲同一時間到達聆聽位,所以左右喇叭與聆聽位理應構成一等邊或等腰三角形。若是等腰三角形,則兩喇叭一邊作為底邊跟聆聽 位,以構成一銳角三角形為佳。若呈鈍角三角型的話,即一是聆聽點與兩喇叭的距離太接近,又或兩喇叭之間的距離太遠、太寬,這兩種情況,都會很容易弄至音場 中央結像奇大。例如一獨唱者的口形,橫跨左右喇叭,更只能有極左及極右兩定位,此之為大耳筒效應!就像透過耳筒聆聽兩聲道立體聲重播般,只有在頭顱中心的 一把人聲,以及極左極右的音樂聲,完全談不上三度空間舞臺感。所以務必先搞妥這個平行于喇叭背墻前的三角關系,否則難有正常靚聲。

調校 toe-in角度

搞妥三角關系后,然后要處理的便是Toe-in問題。設定喇叭之初,應先作平擺。即不(*Toe-in或 Toe-out),這個應是不變的做法。繼而找些有一把人聲肯定在中央的錄音就好像近期大熱的“Voices”金碟,試試Track 2,聽聽Rebecca的聲音能否在中央結像,若不,則有兩個可能性,一是兩喇叭的距離太寬,那便先把喇叭向中央栘近。但,若然兩喇叭的距離不足六尺,這 樣則會是Toe-in角度的問題,我們可將兩喇叭逐少逐少向中央Toe-in,直至可營造出一個明顯的中央結像為止。同時間我們要留意音場兩側的樂器聲或 其他聲音,會否縮在兩喇叭之間,甚至縮成一團,若出現這情況,則表示Toe-in得太多,令音場過份收窄,故此我們要多用兩三個不同類形的錄音作準,最終 要做到音場左、中、右三部的能量盡量平均分布,若同時間音場能遠遠撐出兩外側,當然更好!*(Toe-in者,即兩喇叭在差不多原地上向內側轉動,令前障 板更面向兩喇叭之間的中線,而Toe-out則相反。)

除了Toe-in/out角度外,兩喇叭的距離亦同樣對音場左、中、右的能量平均分 布,有著根本性的影響。假若環境容許兩左右兩聲道喇叭的距離逾6尺,我們應試試同時間將兩喇叭向外側等距地移出,看看能否拉寬音場而不影響能量的平均分 布。情況許可的話,可大膽些以尺計移出,拉到音場中央出現缺口才停下來。繼而再轉過來將兩喇叭拉近,直至音場再次接臺,及至平均。如是者拉寬收窄不斷反覆 試驗,并將每次來回的幅度收窄,直至找出一個音塲最寬而能量又平衡的距離來。事實上,許多發燒友都會為求音場更寬而將左右喇叭拉得太寬,引至音場中央斷裂 而不自知,因此以上來回地拉寬修窄的程序極為重要。

還有一事得注意,就是兩喇叭距離的改變跟Toe-in/out角度有著互相牽動的關 系,因此搞過任何一辦,另一辦很大機會需要再行調節,許多時更要來來回回多遍。沒法子,要靚聲便不能偷懶!

喇叭與后側墻關系

接著要講講喇叭與喇叭后墻的關系。或許很多初哥都會聽聞過,喇叭擺得越貼近后墻,低音越豐滿,越強勁!的確,越近則越豐越強勁,但初哥們切勿因追求強勁 而忽略平衡度,盲目地將喇叭推得太貼近后墻,這會使到低頻過份凸出,令高頻被蓋過,失卻平衡度之余,那些低音還會變成只有量的低音。因此,市場除少數如Naim Audio指定要貼后墻擺外,絕大多數喇叭都應當與后墻保持一定的距離。至于這距離是多少,沒有一定準則,要根據不同喇叭跟不同環境的配合而定,如環境許 可的話,可由背板離后墻四尺作起點,但以香港現實的居住環境來說,由近至兩尺起也得接受。然后耐心點重覆將它們移前或拉后,直至找出音色最平衡的一點。當 然,若同時能取得立體感強的深度及層次感,誠然好事!

最后,還要講的是喇叭與兩側墻的關系。這個很難一概而論,只要不過于貼近便是,至少相距 兩尺吧!若有五六尺當然更佳。此外,香港常見的以單邊客飯廳玩Hi-Fi的情況,使得一邊喇叭的兩三尺外便是墻壁之同時,另一邊卻要延展至八、九尺的飯廳 才到側墻。這也得妥協,惟有將離墻較遠的那邊喇叭,試試以較大的Toe-in角度去取得多一點直接聲來相就,看看能否調校出比較平衡的效果。

喇叭的尺寸

測量喇叭(揚聲器,行話“單元”)按有效振動半徑計算尺寸。即按紙盆的外沿未壓入固定膠圈的直徑算,習慣上對喇叭的口徑用英 寸。

一般人用的尺子多是公制,測量紙盆直徑后多少厘米,除以2.54(2.54厘米等于一英寸),就是英寸。

4寸喇叭:螺絲孔 對角距離是11.5厘米,相鄰孔 距8厘米,喇叭口徑是10厘米;

5寸喇叭:螺絲孔對角距離是13.5厘米,相鄰孔距9.5 厘米,口徑13厘米;

6.5寸喇叭:螺絲孔對角距離是15.5厘米,相鄰孔距11厘米,口 徑16.5厘米;

4X6寸相鄰螺絲孔 距離是12.3厘米和7.3厘米;

6X9寸相鄰螺絲孔距離分 別是16.5厘米和11厘米.

二

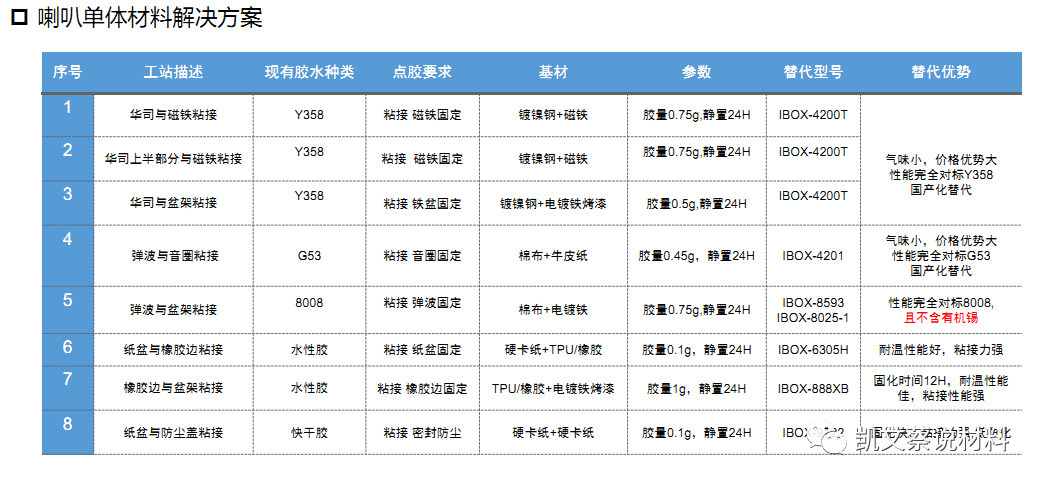

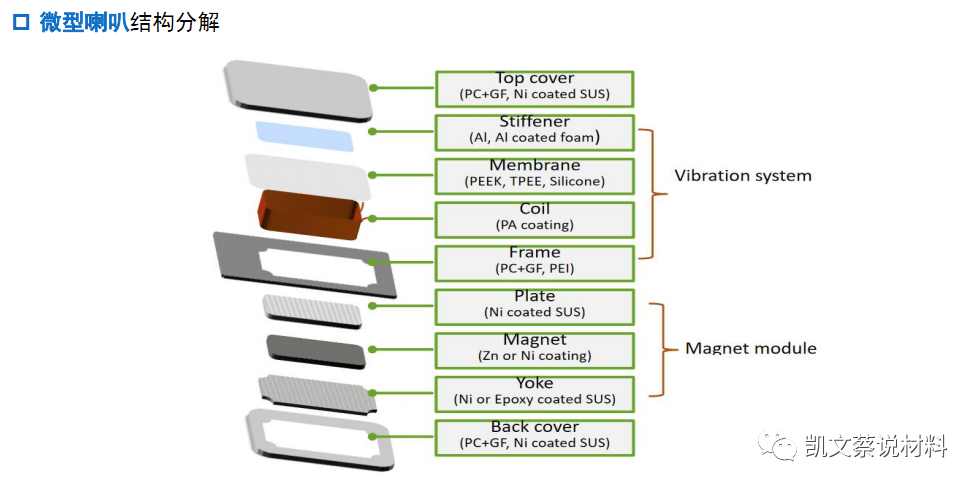

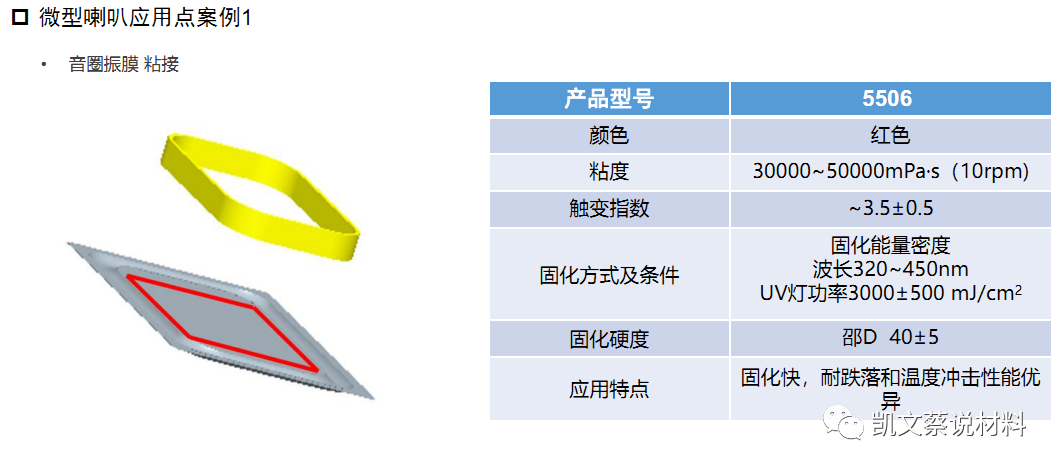

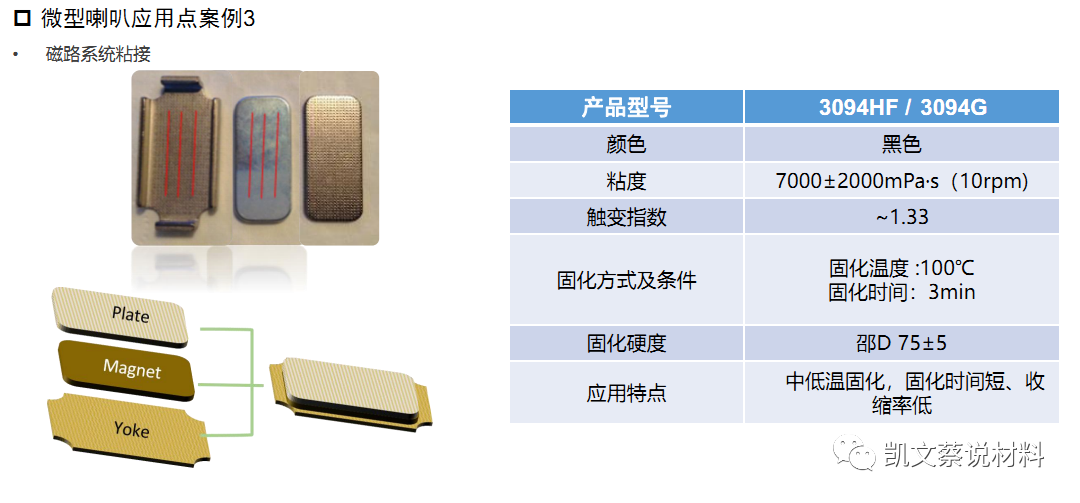

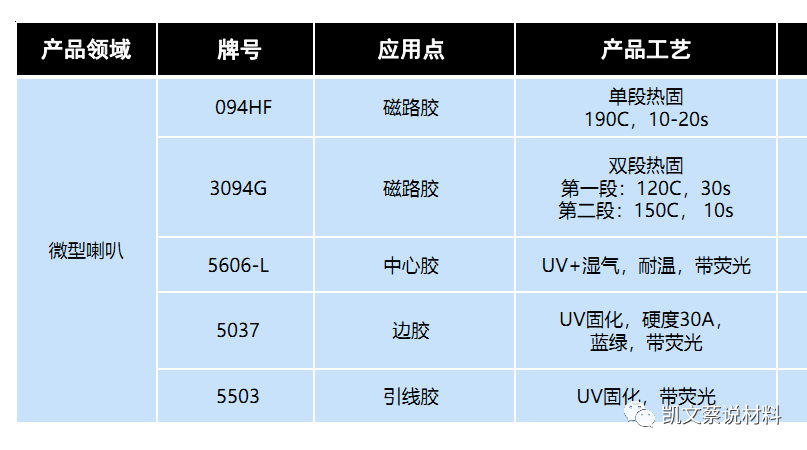

喇叭SPK膠粘技術解決方案

(一)、方案一

(二)、方案二

(三)、方案三

(四)、喇叭材料解決方案

-

膠粘劑

+關注

關注

1文章

90瀏覽量

11097

發布評論請先 登錄

相關推薦

上海海思正式推出6+2+N產品與解決方案

艾睿電子技術解決方案展精彩回顧

電子產品結構與導熱材料解決方案

請問tlv320dac3100設成喇叭輸出時,應該怎樣配置寄存器呢?

請問TLV320DAC3100喇叭怎么調高音量?

tas2505的spk+/spk1輸出為方波,使用tinyplay波形音頻文件speaker無聲音輸出是怎么回事?

東軟睿馳攜多款領先技術產品與解決方案亮相2024北京車展

Molex推出IoT PoE 功能網絡互聯解決方案產品介紹-赫聯電子

機器視覺運動控制一體機在喇叭跟隨點膠上的應用

聲卡喊話IP喇叭,IP網絡吸頂天花喇叭

喇叭SPK膠粘技術產品的解決方案

喇叭SPK膠粘技術產品的解決方案

評論