物聯網傳感器的影響是多方面的,不過對于工廠來說,可能沒有什么比預測性維護更重要的了,尤其是對于計劃外的設備停機,給企業帶來了巨大的經濟損失。據Carbonite在2015年的一項研究估計,小型企業的停機成本可能高達每分鐘427美元,而大中型公司的成本飆升至每分鐘9,000美元以上。

另據德勤(Deloitte)的一份報告,預測企業資產的故障可以將設備正常運行時間增加20%,將生產效率提高25%,并將故障減少70%。此外,該研究還發現,預測性維護可以將維護成本降低25%。這可以成為許多行業的救命稻草,這引發了一個問題,什么是預測性維護,它有哪些優勢?

什么是預測性維護?

預測性維修(Predictive Maintenance,簡稱PdM)是以狀態為依據(Condition Based)的維修,在機器運行時,對它的主要(或需要)部位進行定期(或連續)的狀態監測和故障診斷,判定設備所處的狀態,預測設備未來的發展趨勢,以及可能出現的故障模式,預先制定預測性維修計劃,確定機器應該修理的時間、內容、方式和必需的技術和物資支持。

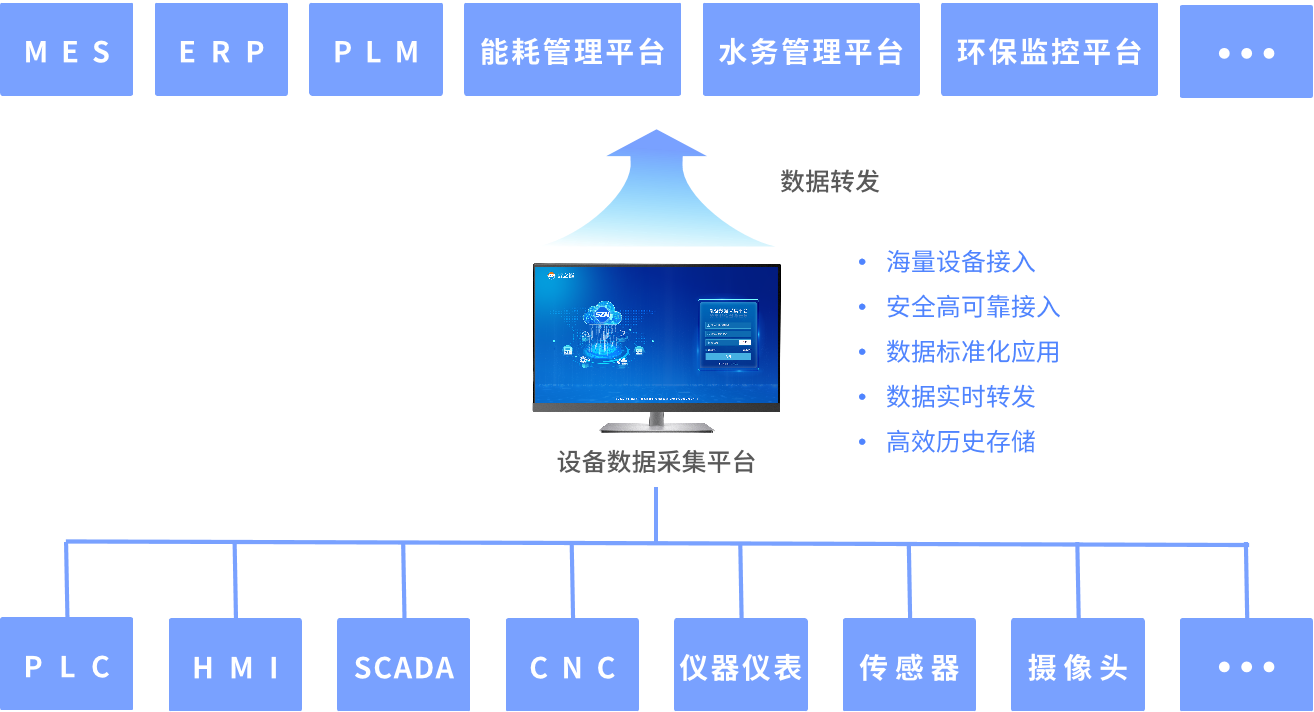

預測性維護集設備狀態監測、故障診斷、故障(狀態)預測、維修決策支持和維修活動于一體,是一種新興的維修方式。預測性維護可以監測的傳感器種類繁多,比如常見的溫度、濕度、振動、聲音、光波以及電流傳感器等。

隨著概念的成熟,預計預測性維護將變得更加普遍。Markets and Markets一份報告預測,到2026年,預測性維護市場的估值可能達到159億美元。

預測維護的優勢

基于時間的維護計劃可能能夠避免計劃外停機,但低效率的資產維護也可能迅速增加運營成本。主要風險是過于頻繁地維護資產,導致不必要的支出,用于更換仍然可以使用的資產零件或設備。監測這些相同的資產,并以更高效的計劃進行維護,可以比定期維護節省高達12%的費用。預測性維護對工廠設備監測的優勢如下:

降低維修成本:研究數據表明,可降低維修成本25-30%

消除生產宕機:研究數據表明,可降低生產宕機達70-75%

降低設備/流程的停機:研究數據表明,可降低設備/流程停機35-45%

提高生產效率:研究數據表明,可提到生產效率20-25%

節省材料成本:研究表明,可節省材料成本達19.4%

減少庫存維護和維修:研究表明,可減少庫存維護和維修達17.8

高投資回報率:研究表明,預測性維護的平均投資回報周期為14.5月

ZETA預測性維護方案

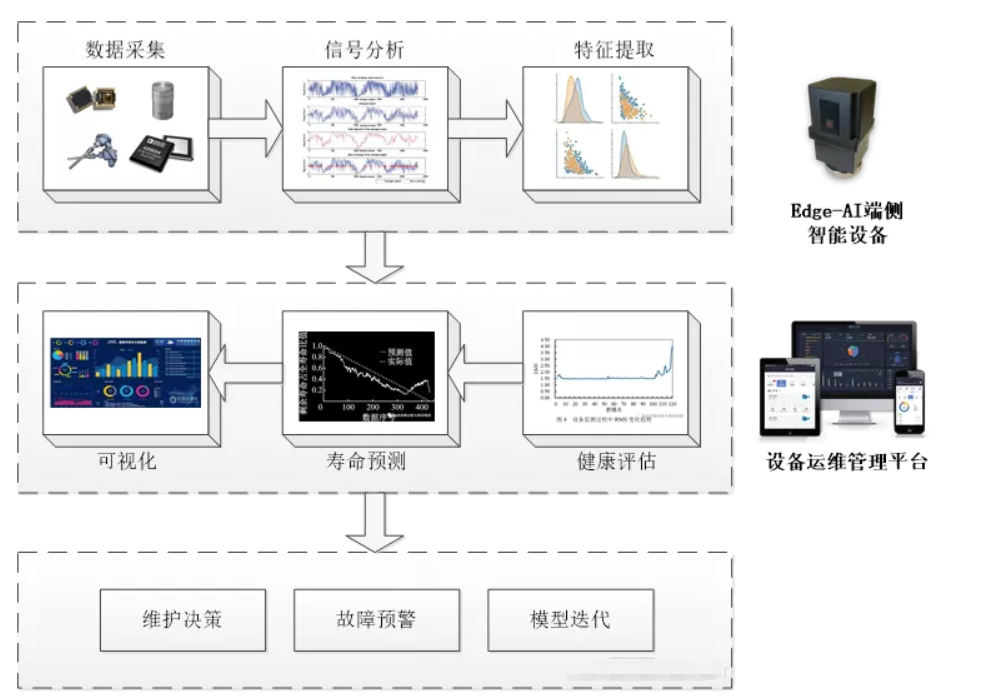

作為新興的LPWAN技術,ZETA技術研發商縱行科技推出了ZETA預測性維護方案,打造了“ZETA+Edge AI”邊緣智能終端,能直接在設備上進行數據采集、計算分析從而輔助決策,不僅能滿足工業各種復雜場景的靈活部署,也真正解決了工業場景中數據采集“最后一公里”的數字化難題。

Edge AI,除了邊緣計算的快速、安全、可靠和可拓展的四大優勢之外,最大的優勢在于能有效降低成本。一是,邊緣計算可避免大數據量通訊,不占用云端資源,使預測性維護的實施方案極其靈活、輕便,從而可使成本降到最低。另外,縱行科技把Edge AI進行前置,移植到智能終端內部,實現數據的即采集即處理,能最大限度延長終端電池壽命。

ZETA Edge-AI智能終端的故障告警準確率能達到95%,誤報率低于1%。ZETA Edge-AI智能終端采用了最高配置:使用MEMS加速度傳感芯片使產品能達到29kHz(3dB)的頻響,程序設置25.6kHz的采樣率,有效分析0-10kHz頻段的頻譜,能涵蓋90%以上旋轉機械設備的故障特征頻段。同時,單次采集1.28s的振動數據,保證頻譜有0.78Hz分辨率,能精確定位故障或特征譜線。

ZETA預測性維護方案能夠長期監測分析歷史數據,采用閾值判定、趨勢分析和概率統計等方法對設備狀態進行評估,及時發現設備異常狀態。對于常見故障,包括轉子不平衡、不對中、安裝松動、軸承和齒輪損壞等,ZETA智能終端也能給出報警以及故障類型判斷,協助用戶進行故障排查和定位,提高故障處理效率,保障工廠設備運轉不停。它能極大地節省開銷、增強系統的可用性,避免或最小化故障停機時間,有時候還能挽救生命。

基于低成本和高性能的優勢,ZETA預測性維護方案可以為工廠設備監測以及數字化管理、工廠資產保值帶來更大的信心。目前,ZETA預測性維護方案已經在泰國暹羅水泥集團、南方水泥等國內外大型化工企業內落地應用。

-

嵌入式

+關注

關注

5091文章

19176瀏覽量

307104 -

物聯網

+關注

關注

2913文章

44915瀏覽量

376242 -

終端側技術

+關注

關注

0文章

3瀏覽量

8122 -

工業物聯網

+關注

關注

25文章

2384瀏覽量

64811 -

邊緣計算

+關注

關注

22文章

3121瀏覽量

49383

發布評論請先 登錄

相關推薦

化工廠過程儀表的維護與校準

工業數據采集平臺在預測性維護中的作用

電磁軌跡預測分析系統設計方案

工業大數據云平臺在設備預測性維護中的作用

相機氣密性檢測儀的日常維護方法

智能傳感器與故障診斷系統助力真空泵設備預測性維護

預測性維護有哪些優勢?ZETA預測性維護方案保持工廠機器高效運轉

預測性維護有哪些優勢?ZETA預測性維護方案保持工廠機器高效運轉

評論