虹科產品支持ECU測試自動化故障插入過程,幫助汽車制造商在更短的時間內運行更多的測試用例。如今,測試發動機控制單元 (ECU),尤其是與安全相關的模型,與軟件測試和硬件測試同樣重要——這是因為 ECU 需要更多的智能來控制制動、防止翻車并確保將電源應用于在折衷的駕駛模式下使用正確的車輪。Magna Powertrain、Delphi和 Continental等汽車制造商對其產品的安全運行測試也有同樣的擔憂。

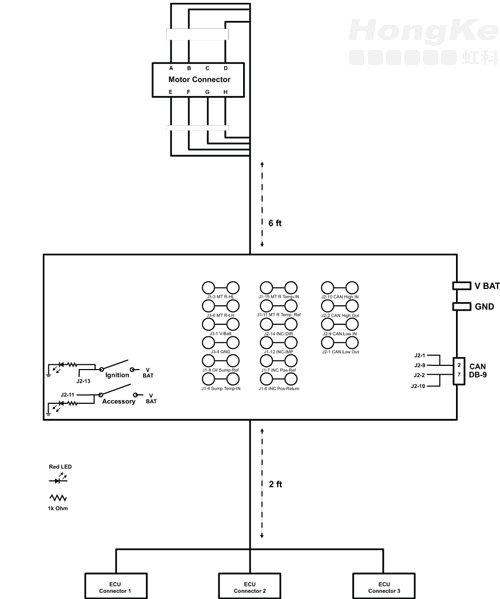

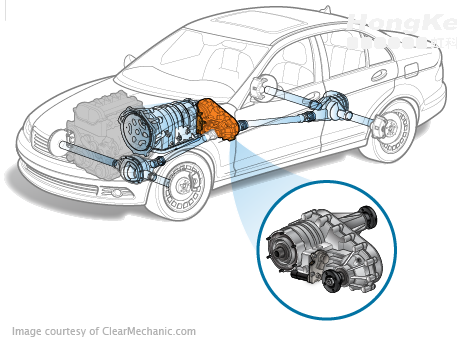

?查找故障分動箱用于將動力從車輛變速器分配到前軸和后軸。一個例子是雙速主動分動箱或 ATC。ATC 功能包括多片濕式離合器、機電換檔驅動和鏈條驅動前輸出。該系統保證了前后輪之間的動態扭矩分配,并且可以進行調整,以在各種地形和惡劣天氣下提供所需的車輛性能特性。作為 TCCM(分動箱控制機構)的一部分,分動箱電子控制單元 (ECU) 控制分動箱的操作。它連接到分動箱中的傳感器和執行器,以及與車輛控制器局域網 (CAN) 的接口。當駕駛員換檔時,分動箱 ECU 接收命令,然后確定它是否可以執行此換檔。成功執行換檔后,分動箱 ECU 將此報告給網絡。在操作中,可能會發生許多不同的故障。例如,考慮將分動箱中的執行器和傳感器連接到控制模塊的八芯電纜。這些連接可能會開路或與相鄰導體短路,此外,隨著汽車老化,高電阻連接和高電阻短路可能會發展,這些可能導致分動箱在現場出現故障。為確保分動箱在故障條件下安全運行,分動箱制造商在他們的控制實驗室中模擬這些故障。硬件在環測試已成為一種非常流行的測試電子控制單元的方法,例如當今汽車中使用的分動箱 ECU。HIL 模擬器可以提供車輛的所有輸入和輸出,而無需實際構建原型車輛。它為 ECU 制造商節省了大量資金,不僅因為他們不必制造原型車,還因為他們可以在實驗室而不是在測試軌道或測功機上進行詳盡的測試。他們甚至可以測試分動箱 ECU,而無需實際了解分動箱的機械結構。在此模式下,HIL 測試系統除了模擬車輛的其余部分外,還模擬分動箱。為了測試分動箱 ECU 軟件,設計人員開發了許多不同的操作場景。這些包括車輛啟動、關閉和駕駛場景,旨在讓分動箱控制模塊完成其步伐。例如,在一種情況下,分動箱被命令到其所需位置。其他場景運用各種其他產品特性(各種換檔場景、冷啟動曲線、電壓曲線等)。當有問題的制造商首次開始進行此類測試時,他們構建了一個測試夾具,如下圖所示,稱為分線盒,用于手動插入故障。接線盒插入分動箱與其控制模塊之間,技術人員將手動切換故障進出。如前所述,這限制了它們在任何給定時間范圍內可以運行的測試用例的數量,需要更頻繁的維護,更慢的測試時間,并且還容易出現操作員錯誤,這可能會影響測試結果。雖然這種方法是一種有效的入門方法,但很明顯還有很大的改進空間。

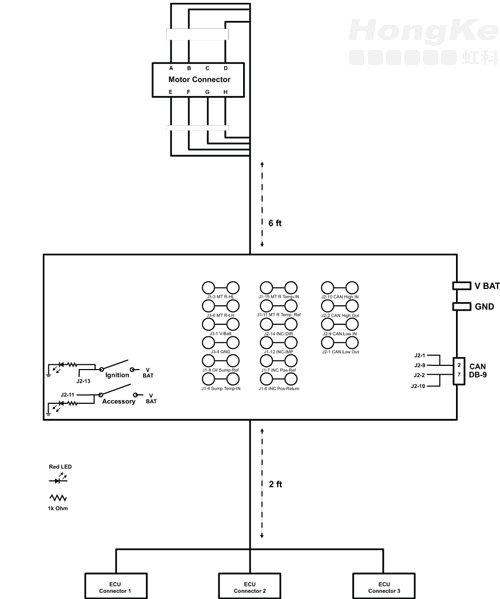

?查找故障分動箱用于將動力從車輛變速器分配到前軸和后軸。一個例子是雙速主動分動箱或 ATC。ATC 功能包括多片濕式離合器、機電換檔驅動和鏈條驅動前輸出。該系統保證了前后輪之間的動態扭矩分配,并且可以進行調整,以在各種地形和惡劣天氣下提供所需的車輛性能特性。作為 TCCM(分動箱控制機構)的一部分,分動箱電子控制單元 (ECU) 控制分動箱的操作。它連接到分動箱中的傳感器和執行器,以及與車輛控制器局域網 (CAN) 的接口。當駕駛員換檔時,分動箱 ECU 接收命令,然后確定它是否可以執行此換檔。成功執行換檔后,分動箱 ECU 將此報告給網絡。在操作中,可能會發生許多不同的故障。例如,考慮將分動箱中的執行器和傳感器連接到控制模塊的八芯電纜。這些連接可能會開路或與相鄰導體短路,此外,隨著汽車老化,高電阻連接和高電阻短路可能會發展,這些可能導致分動箱在現場出現故障。為確保分動箱在故障條件下安全運行,分動箱制造商在他們的控制實驗室中模擬這些故障。硬件在環測試已成為一種非常流行的測試電子控制單元的方法,例如當今汽車中使用的分動箱 ECU。HIL 模擬器可以提供車輛的所有輸入和輸出,而無需實際構建原型車輛。它為 ECU 制造商節省了大量資金,不僅因為他們不必制造原型車,還因為他們可以在實驗室而不是在測試軌道或測功機上進行詳盡的測試。他們甚至可以測試分動箱 ECU,而無需實際了解分動箱的機械結構。在此模式下,HIL 測試系統除了模擬車輛的其余部分外,還模擬分動箱。為了測試分動箱 ECU 軟件,設計人員開發了許多不同的操作場景。這些包括車輛啟動、關閉和駕駛場景,旨在讓分動箱控制模塊完成其步伐。例如,在一種情況下,分動箱被命令到其所需位置。其他場景運用各種其他產品特性(各種換檔場景、冷啟動曲線、電壓曲線等)。當有問題的制造商首次開始進行此類測試時,他們構建了一個測試夾具,如下圖所示,稱為分線盒,用于手動插入故障。接線盒插入分動箱與其控制模塊之間,技術人員將手動切換故障進出。如前所述,這限制了它們在任何給定時間范圍內可以運行的測試用例的數量,需要更頻繁的維護,更慢的測試時間,并且還容易出現操作員錯誤,這可能會影響測試結果。雖然這種方法是一種有效的入門方法,但很明顯還有很大的改進空間。 ?可以說,手動插入故障最大的問題是運行一系列測試需要很長時間。使用分線盒,運行一個測試用例最多需要8分鐘。由于他們運行了數千個測試用例,從一開始就很明顯他們必須找到一種方法來減少測試時間。以這種方式手動插入故障的另一個缺點是它們只能插入短路和開路。為了更徹底地測試分動箱 ECU,他們還需要能夠插入電阻故障以及硬開路和短路。以這種方式手動插入故障的第三個問題是接線盒是硬接線的,因此不是很靈活。為了測試不同的分動箱ECU或不同的產品配置,測試工程部門必須建造一個新的分線盒或重新連接現有的分線盒。這樣做既費錢又費時。在評估了多家供應商的開關系統后,該客戶認為虹科代理的Pickering Interfaces 產品是一個很有前途的解決方案。他們購買了一個裝有多個 PXI 總線模塊(我們的 PXI 30A 故障插入開關模塊,(型號 40-191),如圖二所示)的 19 插槽 PXI 機箱,以模擬短路和開路。該模塊為高電流故障插入提供了強大的解決方案。它使用固態開關元件,能夠在單通道上承載 40A 或在所有通道上同時承載 30A。它旨在在測試夾具和被測設備之間插入三種不同的故障條件,包括開路、UUT 連接之間的短路以及對外部信號的短路。每個通道上的固態繼電器使測試系統能夠將 UUT 的信號設置為開路。故障插入總線允許將任何通道與任何其他通道短路,還可以將任何通道連接到外部信號(例如電源、點火或接地)以模擬故障條件。該模塊配有兩條故障總線。由于故障并不總是完全開路或硬短路,我們的可編程電阻器模塊(型號 40-295),如圖三所示,用于模擬高阻故障。該模塊提供多達 18 個 8 位分辨率的完全隔離可變電阻器或 10 個 16 位分辨率的完全隔離可變電阻器。每個通道的電阻可以設置在 0 歐姆和 16 MΩ 之間。

?可以說,手動插入故障最大的問題是運行一系列測試需要很長時間。使用分線盒,運行一個測試用例最多需要8分鐘。由于他們運行了數千個測試用例,從一開始就很明顯他們必須找到一種方法來減少測試時間。以這種方式手動插入故障的另一個缺點是它們只能插入短路和開路。為了更徹底地測試分動箱 ECU,他們還需要能夠插入電阻故障以及硬開路和短路。以這種方式手動插入故障的第三個問題是接線盒是硬接線的,因此不是很靈活。為了測試不同的分動箱ECU或不同的產品配置,測試工程部門必須建造一個新的分線盒或重新連接現有的分線盒。這樣做既費錢又費時。在評估了多家供應商的開關系統后,該客戶認為虹科代理的Pickering Interfaces 產品是一個很有前途的解決方案。他們購買了一個裝有多個 PXI 總線模塊(我們的 PXI 30A 故障插入開關模塊,(型號 40-191),如圖二所示)的 19 插槽 PXI 機箱,以模擬短路和開路。該模塊為高電流故障插入提供了強大的解決方案。它使用固態開關元件,能夠在單通道上承載 40A 或在所有通道上同時承載 30A。它旨在在測試夾具和被測設備之間插入三種不同的故障條件,包括開路、UUT 連接之間的短路以及對外部信號的短路。每個通道上的固態繼電器使測試系統能夠將 UUT 的信號設置為開路。故障插入總線允許將任何通道與任何其他通道短路,還可以將任何通道連接到外部信號(例如電源、點火或接地)以模擬故障條件。該模塊配有兩條故障總線。由于故障并不總是完全開路或硬短路,我們的可編程電阻器模塊(型號 40-295),如圖三所示,用于模擬高阻故障。該模塊提供多達 18 個 8 位分辨率的完全隔離可變電阻器或 10 個 16 位分辨率的完全隔離可變電阻器。每個通道的電阻可以設置在 0 歐姆和 16 MΩ 之間。

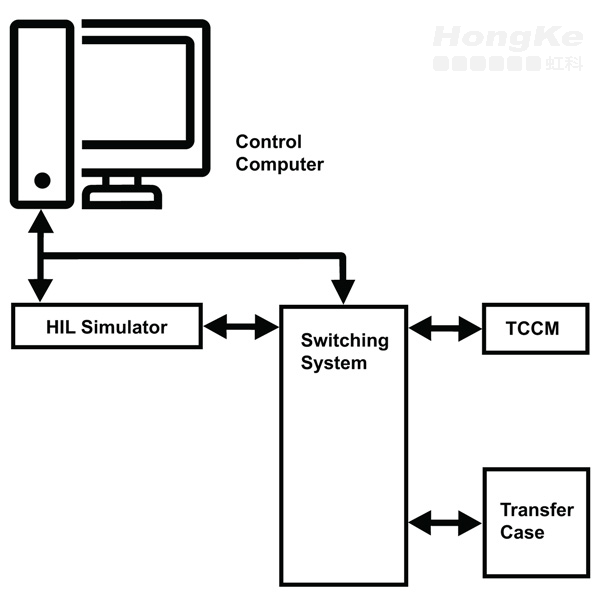

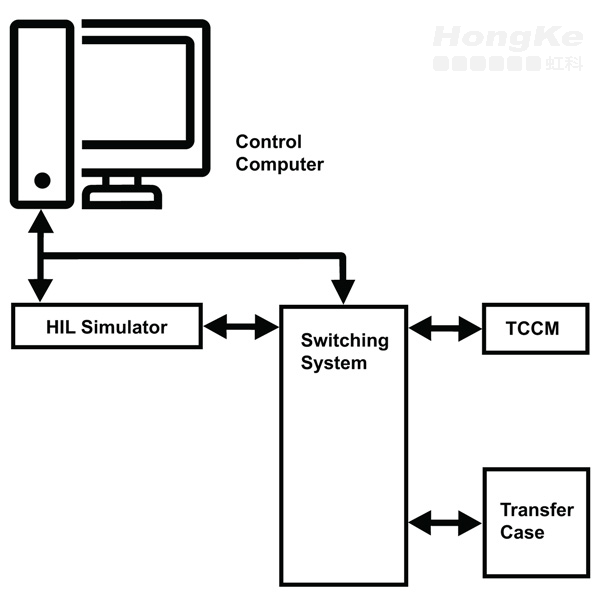

圖三:PXI可編程電阻器模塊,型號40-295圖四顯示了切換系統如何連接 HIL 模擬器、被測試的分動箱 ECU 和分動箱(如果實際分動箱需要作為測試的一部分)。

圖三:PXI可編程電阻器模塊,型號40-295圖四顯示了切換系統如何連接 HIL 模擬器、被測試的分動箱 ECU 和分動箱(如果實際分動箱需要作為測試的一部分)。 ?切換系統用于注入所有潛在故障。例如,要注入開關故障,他們只需打開線路。為了短接兩條線路,他們將兩條線路中的每一條連接到故障插入模塊,并將兩個信號連接到模塊的故障總線之一。為了模擬對電源或接地的短路,他們將信號線連接到故障總線之一,然后將該總線連接到接地或外部電壓。為了將電阻故障注入分動箱和分動箱 ECU 之間運行的信號線之一,控制計算機將命令開關系統接通 40-295 可編程電阻器模塊上的可變電阻器之一。接下來,他們以謹慎的步驟改變電阻:0Ω、5Ω、10Ω、20Ω、50Ω、100Ω、200Ω、500Ω、1,000Ω,依此類推,直到達到 1 MΩ,或者直到線路的反應就像開路一樣。一旦插入故障,他們就會運行一個或多個駕駛場景并收集測試數據。他們收集的最重要的數據之一是系統正在繪制的電流。異常高的電流肯定是出現問題的跡象。不過,他們也會查看許多其他參數。這些包括由分動箱 ECU 和整個系統行為產生的 CAN 信號和電信號。通過自動化故障插入,運行單個測試用例所需的時間從平均 8 分鐘減少到大約 4 分鐘——當您考慮到典型的測試運行可能包括 20,000 個測試用例并且需要更多時間時,這是一個巨大的節省一個多月才能完全運行。它還允許制造商減少運行完整測試所需的時間。通過手動插入,技術人員或測試工程師必須在場才能切換故障進出。然而,現在只有在進行有風險的測試時才需要工作人員在場,因為大多數測試都是在不需要監督的情況下進行的。有趣的是,節省的時間不一定用于縮短測試運行時間,而是用于在相同的時間內運行更多的測試用例,例如包含電阻故障的測試用例。使用測試時間來提高測試有效性表明公司對軟件質量和可靠性的重視。

?切換系統用于注入所有潛在故障。例如,要注入開關故障,他們只需打開線路。為了短接兩條線路,他們將兩條線路中的每一條連接到故障插入模塊,并將兩個信號連接到模塊的故障總線之一。為了模擬對電源或接地的短路,他們將信號線連接到故障總線之一,然后將該總線連接到接地或外部電壓。為了將電阻故障注入分動箱和分動箱 ECU 之間運行的信號線之一,控制計算機將命令開關系統接通 40-295 可編程電阻器模塊上的可變電阻器之一。接下來,他們以謹慎的步驟改變電阻:0Ω、5Ω、10Ω、20Ω、50Ω、100Ω、200Ω、500Ω、1,000Ω,依此類推,直到達到 1 MΩ,或者直到線路的反應就像開路一樣。一旦插入故障,他們就會運行一個或多個駕駛場景并收集測試數據。他們收集的最重要的數據之一是系統正在繪制的電流。異常高的電流肯定是出現問題的跡象。不過,他們也會查看許多其他參數。這些包括由分動箱 ECU 和整個系統行為產生的 CAN 信號和電信號。通過自動化故障插入,運行單個測試用例所需的時間從平均 8 分鐘減少到大約 4 分鐘——當您考慮到典型的測試運行可能包括 20,000 個測試用例并且需要更多時間時,這是一個巨大的節省一個多月才能完全運行。它還允許制造商減少運行完整測試所需的時間。通過手動插入,技術人員或測試工程師必須在場才能切換故障進出。然而,現在只有在進行有風險的測試時才需要工作人員在場,因為大多數測試都是在不需要監督的情況下進行的。有趣的是,節省的時間不一定用于縮短測試運行時間,而是用于在相同的時間內運行更多的測試用例,例如包含電阻故障的測試用例。使用測試時間來提高測試有效性表明公司對軟件質量和可靠性的重視。 分析測試結果可以想象,這些測試會生成大量的測試數據,分析這些數據是一項艱巨的任務。他們首先要尋找的是測試是否對 UUT 造成了任何損壞。沒有故障會損壞分動箱 ECU 的分動箱,因此任何表明該單元已損壞的跡象都會發出危險信號。如果沒有一個測試用例造成任何損壞,他們就會開始分析其余的測試數據。在這一點上特別感興趣的是 CAN 信號和整體系統行為。他們正在尋找的是能夠表明分動箱中電機意外移動的數據。他們還可能會檢查分動箱 ECU 是否生成了適當的診斷代碼。分析測試數據是一項團隊工作——團隊不僅包括測試工程師,還包括設計分動箱的機械工程師、電子工程師和軟件開發人員。通過團隊合作,他們不僅能夠快速找到關注的領域,而且能夠更快地完成修復。

分析測試結果可以想象,這些測試會生成大量的測試數據,分析這些數據是一項艱巨的任務。他們首先要尋找的是測試是否對 UUT 造成了任何損壞。沒有故障會損壞分動箱 ECU 的分動箱,因此任何表明該單元已損壞的跡象都會發出危險信號。如果沒有一個測試用例造成任何損壞,他們就會開始分析其余的測試數據。在這一點上特別感興趣的是 CAN 信號和整體系統行為。他們正在尋找的是能夠表明分動箱中電機意外移動的數據。他們還可能會檢查分動箱 ECU 是否生成了適當的診斷代碼。分析測試數據是一項團隊工作——團隊不僅包括測試工程師,還包括設計分動箱的機械工程師、電子工程師和軟件開發人員。通過團隊合作,他們不僅能夠快速找到關注的領域,而且能夠更快地完成修復。 未來是自動化的雖然客戶的工程團隊對虹科產品的開關系統使他們能夠自動化測試的方式非常滿意,但他們意識到這僅僅是個開始。例如,他們沒有為每個分動箱構建單獨的測試裝置,而是為他們的分動箱開發“通用”測試系統。使用計算機控制的切換系統,他們覺得他們可以做到這一點。制造商必須跨越的另一個障礙是弄清楚如何減少分析測試數據所需的時間。自動故障插入使他們能夠運行更多的測試,但也增加了他們必須花在分析測試數據上的時間。在這種情況下,正在努力自動分析測試數據。開發一種能夠自動標記可能表明存在問題的測試數據的工具將為他們節省大量時間。在我們客戶的案例中,他們的工程師認為他們可以通過識別真正測試相同事物的測試用例并將它們從測試程序中刪除來做到這一點。還應該注意的是,在產品測試策略中經常使用在 NPI 中開發的測試用例的一個子集。與 NPI 測量相比,這種策略提供了一致的測試結果,并加快了生產測試的開發。虹科產品幫助 Engineering 引入“智能自動化”,以在動態車輛條件下測試其他故障模式(串聯電阻故障、交叉短路和交叉電阻短路),從而提高產品質量。

未來是自動化的雖然客戶的工程團隊對虹科產品的開關系統使他們能夠自動化測試的方式非常滿意,但他們意識到這僅僅是個開始。例如,他們沒有為每個分動箱構建單獨的測試裝置,而是為他們的分動箱開發“通用”測試系統。使用計算機控制的切換系統,他們覺得他們可以做到這一點。制造商必須跨越的另一個障礙是弄清楚如何減少分析測試數據所需的時間。自動故障插入使他們能夠運行更多的測試,但也增加了他們必須花在分析測試數據上的時間。在這種情況下,正在努力自動分析測試數據。開發一種能夠自動標記可能表明存在問題的測試數據的工具將為他們節省大量時間。在我們客戶的案例中,他們的工程師認為他們可以通過識別真正測試相同事物的測試用例并將它們從測試程序中刪除來做到這一點。還應該注意的是,在產品測試策略中經常使用在 NPI 中開發的測試用例的一個子集。與 NPI 測量相比,這種策略提供了一致的測試結果,并加快了生產測試的開發。虹科產品幫助 Engineering 引入“智能自動化”,以在動態車輛條件下測試其他故障模式(串聯電阻故障、交叉短路和交叉電阻短路),從而提高產品質量。

在本文中,我們將重點介紹汽車分動箱。分動箱是一種機械/電子設備,可監控車輪打滑情況并確保向未打滑的車輪供電。

作為設計過程的一部分,制造商運行一系列測試,以確保控制其分動箱的軟件以可預測和安全的方式對系統故障(例如開路、短路和交叉/串聯電阻連接)做出反應。最終,這會提高客戶滿意度并降低保修成本。在一個例子中,制造商開發了一種測試夾具,允許他們手動注入故障。雖然這個裝置很有效,但必須手動切換故障非常耗時——這限制了它們可以在特定單元上運行的測試用例的數量。此外,手動夾具通常需要更頻繁的維護,從而進一步減慢測試時間。最后,它也容易出現操作員錯誤,這會影響測試結果。所以虹科推出了許多產品解決方案。這些產品包括用于硬件在環 (HIL) 仿真應用和可編程電阻器的故障插入單元 (FIU) 開關解決方案。FIU 開關模塊可用于將電氣故障引入系統,該系統通常會復制由于腐蝕、短路/開路和其他電氣故障而可能發生的各種情況,這些情況會隨著年齡、損壞甚至安裝錯誤而發生。使用虹科故障插入模塊來自動化故障注入過程,它們可以在更短的時間內運行更多的測試用例,結果是他們的測試更具可重復性、全面性,它們可以在開發周期的早期發現和修復問題。 ?查找故障分動箱用于將動力從車輛變速器分配到前軸和后軸。一個例子是雙速主動分動箱或 ATC。ATC 功能包括多片濕式離合器、機電換檔驅動和鏈條驅動前輸出。該系統保證了前后輪之間的動態扭矩分配,并且可以進行調整,以在各種地形和惡劣天氣下提供所需的車輛性能特性。作為 TCCM(分動箱控制機構)的一部分,分動箱電子控制單元 (ECU) 控制分動箱的操作。它連接到分動箱中的傳感器和執行器,以及與車輛控制器局域網 (CAN) 的接口。當駕駛員換檔時,分動箱 ECU 接收命令,然后確定它是否可以執行此換檔。成功執行換檔后,分動箱 ECU 將此報告給網絡。在操作中,可能會發生許多不同的故障。例如,考慮將分動箱中的執行器和傳感器連接到控制模塊的八芯電纜。這些連接可能會開路或與相鄰導體短路,此外,隨著汽車老化,高電阻連接和高電阻短路可能會發展,這些可能導致分動箱在現場出現故障。為確保分動箱在故障條件下安全運行,分動箱制造商在他們的控制實驗室中模擬這些故障。硬件在環測試已成為一種非常流行的測試電子控制單元的方法,例如當今汽車中使用的分動箱 ECU。HIL 模擬器可以提供車輛的所有輸入和輸出,而無需實際構建原型車輛。它為 ECU 制造商節省了大量資金,不僅因為他們不必制造原型車,還因為他們可以在實驗室而不是在測試軌道或測功機上進行詳盡的測試。他們甚至可以測試分動箱 ECU,而無需實際了解分動箱的機械結構。在此模式下,HIL 測試系統除了模擬車輛的其余部分外,還模擬分動箱。為了測試分動箱 ECU 軟件,設計人員開發了許多不同的操作場景。這些包括車輛啟動、關閉和駕駛場景,旨在讓分動箱控制模塊完成其步伐。例如,在一種情況下,分動箱被命令到其所需位置。其他場景運用各種其他產品特性(各種換檔場景、冷啟動曲線、電壓曲線等)。當有問題的制造商首次開始進行此類測試時,他們構建了一個測試夾具,如下圖所示,稱為分線盒,用于手動插入故障。接線盒插入分動箱與其控制模塊之間,技術人員將手動切換故障進出。如前所述,這限制了它們在任何給定時間范圍內可以運行的測試用例的數量,需要更頻繁的維護,更慢的測試時間,并且還容易出現操作員錯誤,這可能會影響測試結果。雖然這種方法是一種有效的入門方法,但很明顯還有很大的改進空間。

?查找故障分動箱用于將動力從車輛變速器分配到前軸和后軸。一個例子是雙速主動分動箱或 ATC。ATC 功能包括多片濕式離合器、機電換檔驅動和鏈條驅動前輸出。該系統保證了前后輪之間的動態扭矩分配,并且可以進行調整,以在各種地形和惡劣天氣下提供所需的車輛性能特性。作為 TCCM(分動箱控制機構)的一部分,分動箱電子控制單元 (ECU) 控制分動箱的操作。它連接到分動箱中的傳感器和執行器,以及與車輛控制器局域網 (CAN) 的接口。當駕駛員換檔時,分動箱 ECU 接收命令,然后確定它是否可以執行此換檔。成功執行換檔后,分動箱 ECU 將此報告給網絡。在操作中,可能會發生許多不同的故障。例如,考慮將分動箱中的執行器和傳感器連接到控制模塊的八芯電纜。這些連接可能會開路或與相鄰導體短路,此外,隨著汽車老化,高電阻連接和高電阻短路可能會發展,這些可能導致分動箱在現場出現故障。為確保分動箱在故障條件下安全運行,分動箱制造商在他們的控制實驗室中模擬這些故障。硬件在環測試已成為一種非常流行的測試電子控制單元的方法,例如當今汽車中使用的分動箱 ECU。HIL 模擬器可以提供車輛的所有輸入和輸出,而無需實際構建原型車輛。它為 ECU 制造商節省了大量資金,不僅因為他們不必制造原型車,還因為他們可以在實驗室而不是在測試軌道或測功機上進行詳盡的測試。他們甚至可以測試分動箱 ECU,而無需實際了解分動箱的機械結構。在此模式下,HIL 測試系統除了模擬車輛的其余部分外,還模擬分動箱。為了測試分動箱 ECU 軟件,設計人員開發了許多不同的操作場景。這些包括車輛啟動、關閉和駕駛場景,旨在讓分動箱控制模塊完成其步伐。例如,在一種情況下,分動箱被命令到其所需位置。其他場景運用各種其他產品特性(各種換檔場景、冷啟動曲線、電壓曲線等)。當有問題的制造商首次開始進行此類測試時,他們構建了一個測試夾具,如下圖所示,稱為分線盒,用于手動插入故障。接線盒插入分動箱與其控制模塊之間,技術人員將手動切換故障進出。如前所述,這限制了它們在任何給定時間范圍內可以運行的測試用例的數量,需要更頻繁的維護,更慢的測試時間,并且還容易出現操作員錯誤,這可能會影響測試結果。雖然這種方法是一種有效的入門方法,但很明顯還有很大的改進空間。 ?可以說,手動插入故障最大的問題是運行一系列測試需要很長時間。使用分線盒,運行一個測試用例最多需要8分鐘。由于他們運行了數千個測試用例,從一開始就很明顯他們必須找到一種方法來減少測試時間。以這種方式手動插入故障的另一個缺點是它們只能插入短路和開路。為了更徹底地測試分動箱 ECU,他們還需要能夠插入電阻故障以及硬開路和短路。以這種方式手動插入故障的第三個問題是接線盒是硬接線的,因此不是很靈活。為了測試不同的分動箱ECU或不同的產品配置,測試工程部門必須建造一個新的分線盒或重新連接現有的分線盒。這樣做既費錢又費時。在評估了多家供應商的開關系統后,該客戶認為虹科代理的Pickering Interfaces 產品是一個很有前途的解決方案。他們購買了一個裝有多個 PXI 總線模塊(我們的 PXI 30A 故障插入開關模塊,(型號 40-191),如圖二所示)的 19 插槽 PXI 機箱,以模擬短路和開路。該模塊為高電流故障插入提供了強大的解決方案。它使用固態開關元件,能夠在單通道上承載 40A 或在所有通道上同時承載 30A。它旨在在測試夾具和被測設備之間插入三種不同的故障條件,包括開路、UUT 連接之間的短路以及對外部信號的短路。每個通道上的固態繼電器使測試系統能夠將 UUT 的信號設置為開路。故障插入總線允許將任何通道與任何其他通道短路,還可以將任何通道連接到外部信號(例如電源、點火或接地)以模擬故障條件。該模塊配有兩條故障總線。由于故障并不總是完全開路或硬短路,我們的可編程電阻器模塊(型號 40-295),如圖三所示,用于模擬高阻故障。該模塊提供多達 18 個 8 位分辨率的完全隔離可變電阻器或 10 個 16 位分辨率的完全隔離可變電阻器。每個通道的電阻可以設置在 0 歐姆和 16 MΩ 之間。

?可以說,手動插入故障最大的問題是運行一系列測試需要很長時間。使用分線盒,運行一個測試用例最多需要8分鐘。由于他們運行了數千個測試用例,從一開始就很明顯他們必須找到一種方法來減少測試時間。以這種方式手動插入故障的另一個缺點是它們只能插入短路和開路。為了更徹底地測試分動箱 ECU,他們還需要能夠插入電阻故障以及硬開路和短路。以這種方式手動插入故障的第三個問題是接線盒是硬接線的,因此不是很靈活。為了測試不同的分動箱ECU或不同的產品配置,測試工程部門必須建造一個新的分線盒或重新連接現有的分線盒。這樣做既費錢又費時。在評估了多家供應商的開關系統后,該客戶認為虹科代理的Pickering Interfaces 產品是一個很有前途的解決方案。他們購買了一個裝有多個 PXI 總線模塊(我們的 PXI 30A 故障插入開關模塊,(型號 40-191),如圖二所示)的 19 插槽 PXI 機箱,以模擬短路和開路。該模塊為高電流故障插入提供了強大的解決方案。它使用固態開關元件,能夠在單通道上承載 40A 或在所有通道上同時承載 30A。它旨在在測試夾具和被測設備之間插入三種不同的故障條件,包括開路、UUT 連接之間的短路以及對外部信號的短路。每個通道上的固態繼電器使測試系統能夠將 UUT 的信號設置為開路。故障插入總線允許將任何通道與任何其他通道短路,還可以將任何通道連接到外部信號(例如電源、點火或接地)以模擬故障條件。該模塊配有兩條故障總線。由于故障并不總是完全開路或硬短路,我們的可編程電阻器模塊(型號 40-295),如圖三所示,用于模擬高阻故障。該模塊提供多達 18 個 8 位分辨率的完全隔離可變電阻器或 10 個 16 位分辨率的完全隔離可變電阻器。每個通道的電阻可以設置在 0 歐姆和 16 MΩ 之間。

圖二:PXI30A故障插入開關模塊,型號40-191

圖三:PXI可編程電阻器模塊,型號40-295圖四顯示了切換系統如何連接 HIL 模擬器、被測試的分動箱 ECU 和分動箱(如果實際分動箱需要作為測試的一部分)。

圖三:PXI可編程電阻器模塊,型號40-295圖四顯示了切換系統如何連接 HIL 模擬器、被測試的分動箱 ECU 和分動箱(如果實際分動箱需要作為測試的一部分)。 ?切換系統用于注入所有潛在故障。例如,要注入開關故障,他們只需打開線路。為了短接兩條線路,他們將兩條線路中的每一條連接到故障插入模塊,并將兩個信號連接到模塊的故障總線之一。為了模擬對電源或接地的短路,他們將信號線連接到故障總線之一,然后將該總線連接到接地或外部電壓。為了將電阻故障注入分動箱和分動箱 ECU 之間運行的信號線之一,控制計算機將命令開關系統接通 40-295 可編程電阻器模塊上的可變電阻器之一。接下來,他們以謹慎的步驟改變電阻:0Ω、5Ω、10Ω、20Ω、50Ω、100Ω、200Ω、500Ω、1,000Ω,依此類推,直到達到 1 MΩ,或者直到線路的反應就像開路一樣。一旦插入故障,他們就會運行一個或多個駕駛場景并收集測試數據。他們收集的最重要的數據之一是系統正在繪制的電流。異常高的電流肯定是出現問題的跡象。不過,他們也會查看許多其他參數。這些包括由分動箱 ECU 和整個系統行為產生的 CAN 信號和電信號。通過自動化故障插入,運行單個測試用例所需的時間從平均 8 分鐘減少到大約 4 分鐘——當您考慮到典型的測試運行可能包括 20,000 個測試用例并且需要更多時間時,這是一個巨大的節省一個多月才能完全運行。它還允許制造商減少運行完整測試所需的時間。通過手動插入,技術人員或測試工程師必須在場才能切換故障進出。然而,現在只有在進行有風險的測試時才需要工作人員在場,因為大多數測試都是在不需要監督的情況下進行的。有趣的是,節省的時間不一定用于縮短測試運行時間,而是用于在相同的時間內運行更多的測試用例,例如包含電阻故障的測試用例。使用測試時間來提高測試有效性表明公司對軟件質量和可靠性的重視。

?切換系統用于注入所有潛在故障。例如,要注入開關故障,他們只需打開線路。為了短接兩條線路,他們將兩條線路中的每一條連接到故障插入模塊,并將兩個信號連接到模塊的故障總線之一。為了模擬對電源或接地的短路,他們將信號線連接到故障總線之一,然后將該總線連接到接地或外部電壓。為了將電阻故障注入分動箱和分動箱 ECU 之間運行的信號線之一,控制計算機將命令開關系統接通 40-295 可編程電阻器模塊上的可變電阻器之一。接下來,他們以謹慎的步驟改變電阻:0Ω、5Ω、10Ω、20Ω、50Ω、100Ω、200Ω、500Ω、1,000Ω,依此類推,直到達到 1 MΩ,或者直到線路的反應就像開路一樣。一旦插入故障,他們就會運行一個或多個駕駛場景并收集測試數據。他們收集的最重要的數據之一是系統正在繪制的電流。異常高的電流肯定是出現問題的跡象。不過,他們也會查看許多其他參數。這些包括由分動箱 ECU 和整個系統行為產生的 CAN 信號和電信號。通過自動化故障插入,運行單個測試用例所需的時間從平均 8 分鐘減少到大約 4 分鐘——當您考慮到典型的測試運行可能包括 20,000 個測試用例并且需要更多時間時,這是一個巨大的節省一個多月才能完全運行。它還允許制造商減少運行完整測試所需的時間。通過手動插入,技術人員或測試工程師必須在場才能切換故障進出。然而,現在只有在進行有風險的測試時才需要工作人員在場,因為大多數測試都是在不需要監督的情況下進行的。有趣的是,節省的時間不一定用于縮短測試運行時間,而是用于在相同的時間內運行更多的測試用例,例如包含電阻故障的測試用例。使用測試時間來提高測試有效性表明公司對軟件質量和可靠性的重視。 分析測試結果可以想象,這些測試會生成大量的測試數據,分析這些數據是一項艱巨的任務。他們首先要尋找的是測試是否對 UUT 造成了任何損壞。沒有故障會損壞分動箱 ECU 的分動箱,因此任何表明該單元已損壞的跡象都會發出危險信號。如果沒有一個測試用例造成任何損壞,他們就會開始分析其余的測試數據。在這一點上特別感興趣的是 CAN 信號和整體系統行為。他們正在尋找的是能夠表明分動箱中電機意外移動的數據。他們還可能會檢查分動箱 ECU 是否生成了適當的診斷代碼。分析測試數據是一項團隊工作——團隊不僅包括測試工程師,還包括設計分動箱的機械工程師、電子工程師和軟件開發人員。通過團隊合作,他們不僅能夠快速找到關注的領域,而且能夠更快地完成修復。

分析測試結果可以想象,這些測試會生成大量的測試數據,分析這些數據是一項艱巨的任務。他們首先要尋找的是測試是否對 UUT 造成了任何損壞。沒有故障會損壞分動箱 ECU 的分動箱,因此任何表明該單元已損壞的跡象都會發出危險信號。如果沒有一個測試用例造成任何損壞,他們就會開始分析其余的測試數據。在這一點上特別感興趣的是 CAN 信號和整體系統行為。他們正在尋找的是能夠表明分動箱中電機意外移動的數據。他們還可能會檢查分動箱 ECU 是否生成了適當的診斷代碼。分析測試數據是一項團隊工作——團隊不僅包括測試工程師,還包括設計分動箱的機械工程師、電子工程師和軟件開發人員。通過團隊合作,他們不僅能夠快速找到關注的領域,而且能夠更快地完成修復。 未來是自動化的雖然客戶的工程團隊對虹科產品的開關系統使他們能夠自動化測試的方式非常滿意,但他們意識到這僅僅是個開始。例如,他們沒有為每個分動箱構建單獨的測試裝置,而是為他們的分動箱開發“通用”測試系統。使用計算機控制的切換系統,他們覺得他們可以做到這一點。制造商必須跨越的另一個障礙是弄清楚如何減少分析測試數據所需的時間。自動故障插入使他們能夠運行更多的測試,但也增加了他們必須花在分析測試數據上的時間。在這種情況下,正在努力自動分析測試數據。開發一種能夠自動標記可能表明存在問題的測試數據的工具將為他們節省大量時間。在我們客戶的案例中,他們的工程師認為他們可以通過識別真正測試相同事物的測試用例并將它們從測試程序中刪除來做到這一點。還應該注意的是,在產品測試策略中經常使用在 NPI 中開發的測試用例的一個子集。與 NPI 測量相比,這種策略提供了一致的測試結果,并加快了生產測試的開發。虹科產品幫助 Engineering 引入“智能自動化”,以在動態車輛條件下測試其他故障模式(串聯電阻故障、交叉短路和交叉電阻短路),從而提高產品質量。

未來是自動化的雖然客戶的工程團隊對虹科產品的開關系統使他們能夠自動化測試的方式非常滿意,但他們意識到這僅僅是個開始。例如,他們沒有為每個分動箱構建單獨的測試裝置,而是為他們的分動箱開發“通用”測試系統。使用計算機控制的切換系統,他們覺得他們可以做到這一點。制造商必須跨越的另一個障礙是弄清楚如何減少分析測試數據所需的時間。自動故障插入使他們能夠運行更多的測試,但也增加了他們必須花在分析測試數據上的時間。在這種情況下,正在努力自動分析測試數據。開發一種能夠自動標記可能表明存在問題的測試數據的工具將為他們節省大量時間。在我們客戶的案例中,他們的工程師認為他們可以通過識別真正測試相同事物的測試用例并將它們從測試程序中刪除來做到這一點。還應該注意的是,在產品測試策略中經常使用在 NPI 中開發的測試用例的一個子集。與 NPI 測量相比,這種策略提供了一致的測試結果,并加快了生產測試的開發。虹科產品幫助 Engineering 引入“智能自動化”,以在動態車輛條件下測試其他故障模式(串聯電阻故障、交叉短路和交叉電阻短路),從而提高產品質量。

聲明:本文內容及配圖由入駐作者撰寫或者入駐合作網站授權轉載。文章觀點僅代表作者本人,不代表電子發燒友網立場。文章及其配圖僅供工程師學習之用,如有內容侵權或者其他違規問題,請聯系本站處理。

舉報投訴

-

測試

+關注

關注

8文章

5336瀏覽量

126791

發布評論請先 登錄

相關推薦

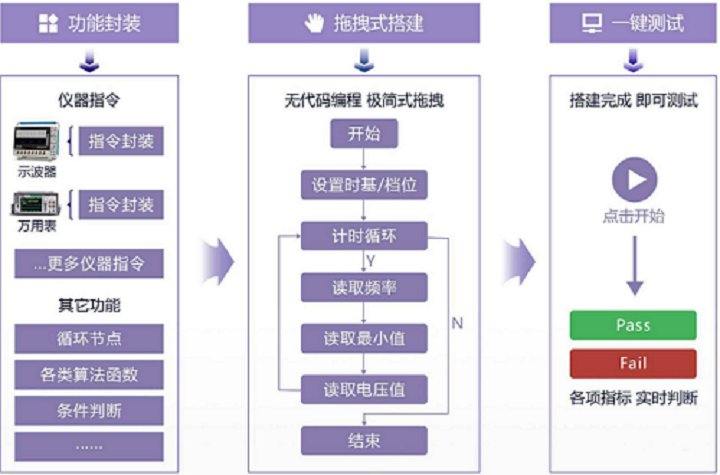

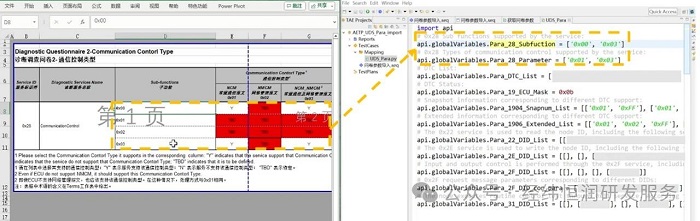

通用自動化測試軟件 - TAE

INTEWORK-TAE(Test Automation Executor) 是一款通用的測試用例自動化執行框架,用于汽車電子自動化測試,可支持仿真( MIL/SIL/HIL)、

串口屏自動化測試

嚴謹而高效的自動化測試方案顯得尤為重要。以下是對串口屏自動化測試策略的深度解析,旨在通過高質量的測試設計,嚴格控制產品設計質量,推動產業升級

探索Playwright:前端自動化測試的新紀元

作者:京東保險 張新磊 背景 在前端開發中,自動化測試是確保軟件質量和用戶體驗的關鍵環節。隨著Web應用的復雜性不斷增加,手動測試已經無法滿足快速迭代和持續交付的需求。自動化

虹科展會丨再赴工博之約,來看虹科玩轉自動化科技!

才感盛夏,忽而已秋,2024中國國際工業博覽會(IAS工業自動化展)也即將拉開帷幕!IAS以裝備制造為重點,以數字制造、綠色制造、服務制造為特色,不僅成為了展示工業自動化領域最前沿科技成果的重要窗口

OTA自動化測試解決方案——實車級OTA測試系統PAVELINK.OTABOX

作者|網蟲小編|不吃豬頭肉引言往期內容里為大家介紹了OTA技術、OTA后續的發展趨勢預測及OTA自動化測試解決方案。本文是OTA系列的第三篇文章,今天主要向大家介紹實車級OTA自動化測試

納米軟件自動化測試合作:4644芯片與VPX模塊測試

近日,納米軟件與西安廣勤電子技術有限公司就4644電源芯片自動化測試和VPX電源自動化測試達成戰略合作。在雙方進行深入探討后,納米軟件為廣勤電子公司提供了高效、專業的

ATECLOUD自動化測試系統區別于傳統自動化測試系統

納米軟件通過多年業務積累,具有豐富的軟件開發和系統集成經驗。ATECLOUD自動化測試平臺也一直在迭代升級,擴展功能,致力于讓測試變得更簡單、更便捷。

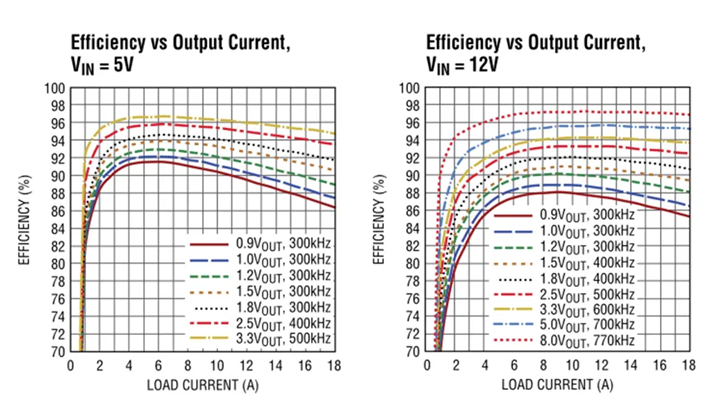

納米軟件分享:電源管理芯片自動化測試方案

在納米軟件與江蘇某科技公司合作的電源管理芯片產線測試項目中,需要完成單入單出、單入雙出、單入三出、單入四出系列微模塊的14個項目的自動化測試。該公司之前是手動測試,沒有

捷科智誠成功中標某大型國有銀行的自動化測試平臺項目

近期,捷科憑借多年來在金融科技領域的服務經驗,以及在技術創新、產品開發、運維管理等領域的綜合實力,從眾多廠商中脫穎而出,成功中標某大型國有銀行的自動化測試平臺項目。這是捷科在金融科技領

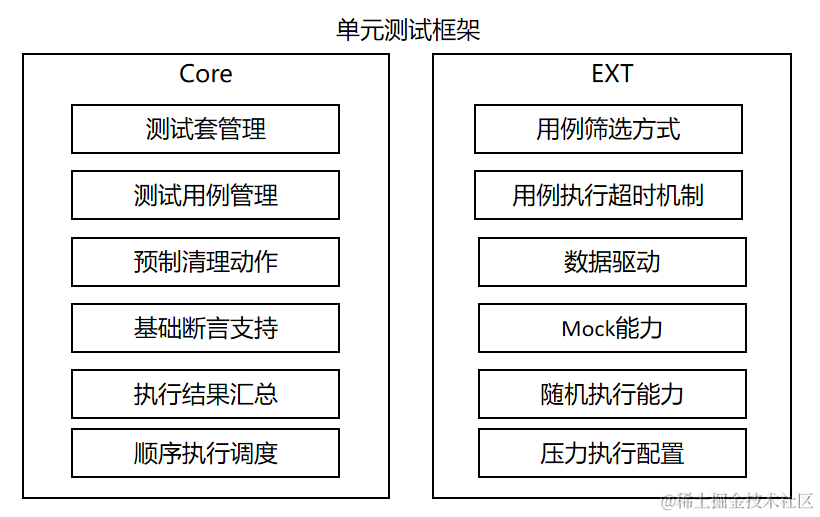

鴻蒙OS開發實戰:【自動化測試框架】使用指南

為支撐HarmonyOS操作系統的自動化測試活動開展,我們提供了支持JS/TS語言的單元及UI測試框架,支持開發者針對應用接口進行單元測試,并且可基于UI操作進行UI

Eggplant—HMI自動化測試軟件

Eggplant是英國TestPlant公司推出的創新性自動化測試工具。通過VNC或RDP通訊技術遠程桌面連接被測對象,基于圖像和文字識別算法進行對象定位,進而驅動和確認被測HMI設備的響應,能夠

虹科案例:自動化故障插入測試-分動箱

虹科案例:自動化故障插入測試-分動箱

評論