7月21日,世界動力電池大會在四川宜賓盛大開幕,在全球力爭盡早實現“雙碳”目標的大環境下,鋰電將是一條長賽道的能源革命。提到電動汽車革新技術,關注度最高的非鋰電池莫屬。昨日廣汽集團董事長曾慶洪在世界動力電池大會上透露道,目前動力電池成本占到汽車總成本的40%、50%、60%,并且在不斷增加。動力電池作為產業鏈的核心環節,我國目前各方面發展得還比較成熟,但在一些核心技術上還可以突破,每一環節的突破都將助力成本的減少。就拿鋰電生產設備來說,在高速發展過程中,產線自動化的趨勢明顯,然而在龐大且精密的電池生產環境中“看不見”的問題實則錯綜復雜。以方形鋰電池激光焊接為例,殼蓋的封裝根據位置的不同分為頂蓋和底蓋的焊接。焊接時,極柱或連接片易受污染,污染物分解,易形成焊接炸點,造成孔洞;若焊穿,形成爆點;若有孔隙,不易焊牢,導致電解液泄漏,造成安全風險。本期我們重點來聊聊3D視覺技術在方殼鋰電池頂蓋焊工藝環節的應用,詳細了解昂視3D視覺在各類缺陷檢測中的優異表現吧。

應用描述

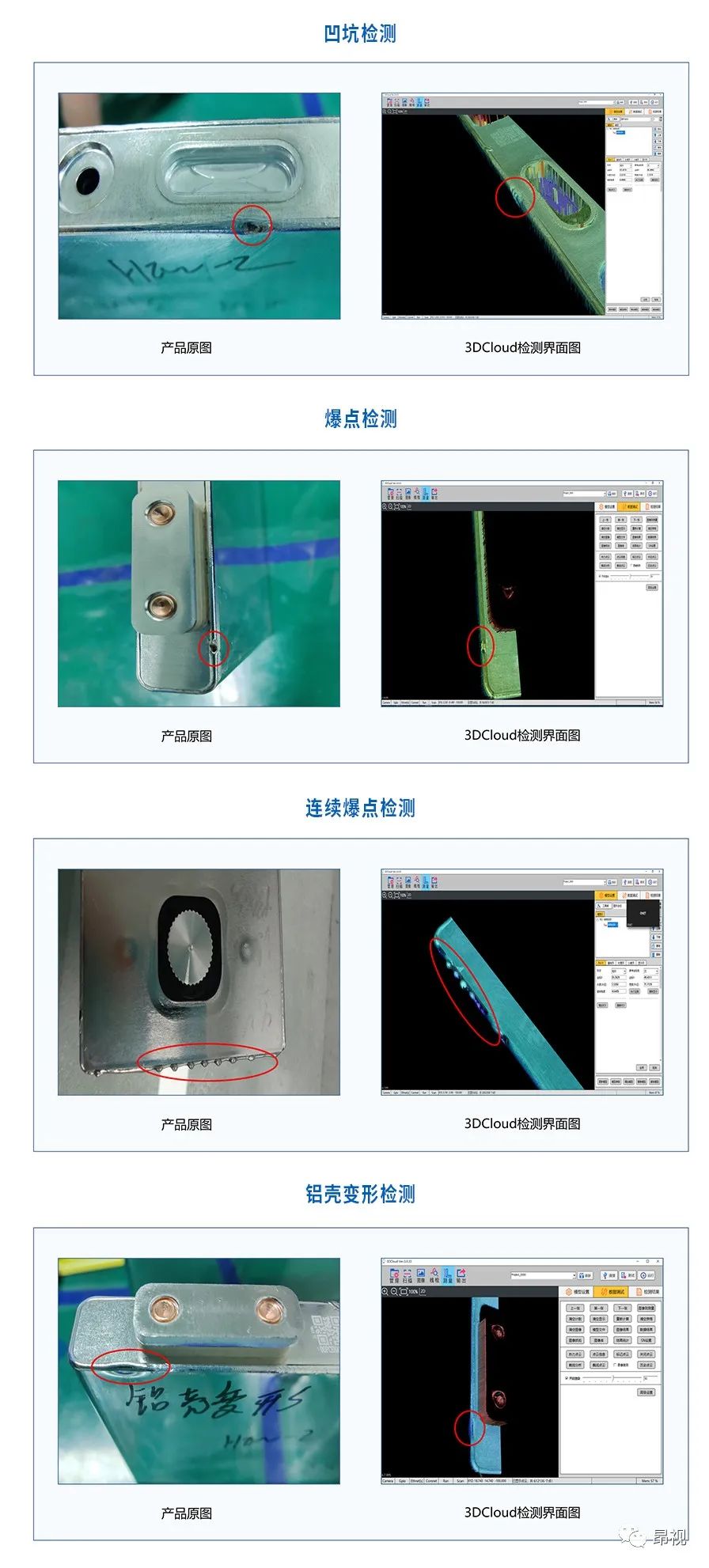

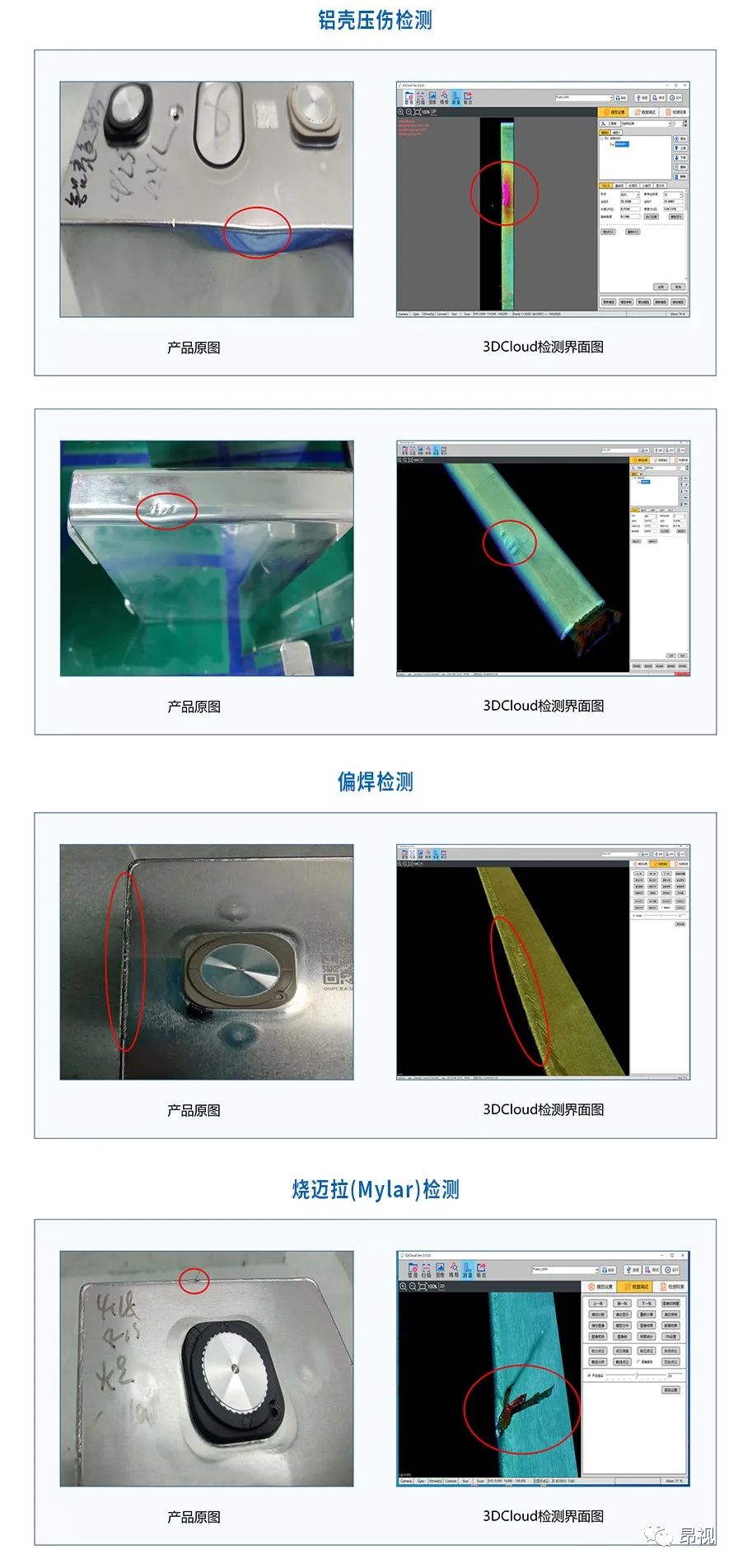

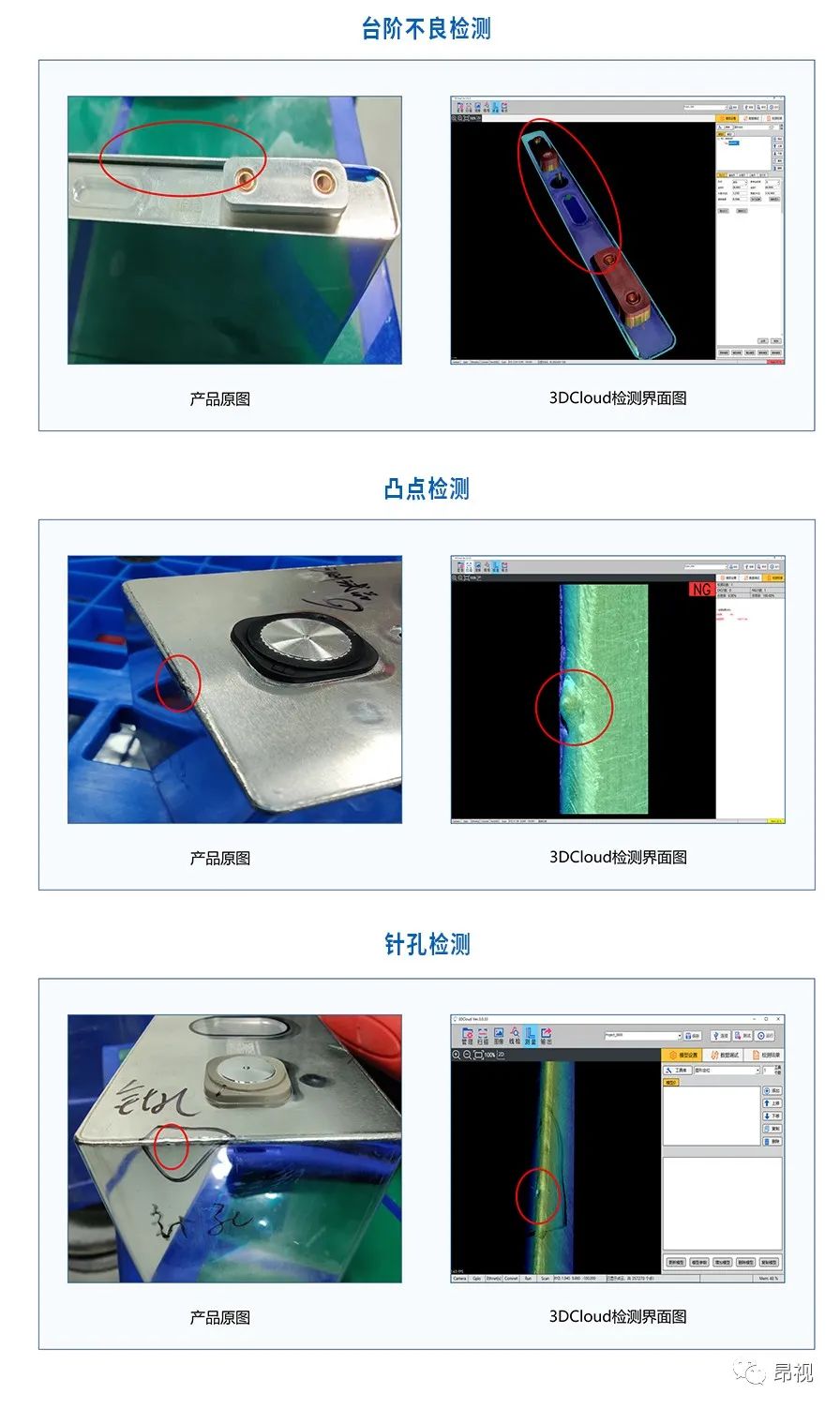

由于鋁材激光焊接難度較大,會隨時面臨焊痕表面爆點、針孔、凹坑、斷焊、偏焊、臺階不良、凸點、鋁殼變形、燒邁拉(Mylar)等各類問題,因此電池鋁殼焊接質量的檢測至關重要。

技術挑戰

焊道細窄,最細約0.8mm,且某些底面又是高反光材質,因此如何檢測焊接的質量,是一個很大的挑戰。

解決方案

昂視LP系列3D激光輪廓儀可以解決該應用的挑戰。使用昂視3D激光輪廓儀,搭載3DCloud軟件在動力電池焊縫外觀缺陷檢測方面,為客戶提供硬件 + 軟件 + 調試服務為一體的完整解決方案,軟件成熟度高,擁有高速、穩定且精確的缺陷識別算法,設備到現場進行簡單調試后即可投入使用。當檢測到不良品時,昂視3DCloud軟件界面會提示NG,操作人員可以通過軟件結果界面查看產品的錯誤位置及詳細信息。昂視3DCloud軟件檢測功能豐富,搭載各類圖像預處理功能,具備強大的數據分析功能,可根據現場缺陷類型選擇檢測方法,內置21類3D常用檢測工具,輕松便捷完成設定,操作人員隨時可查看各環節的質量,趨勢針對性地進行焊接優化。

檢測原理

通過三維圖像的高度信息精準定位缺陷位置,3DCloud點云、圖像處理算法會實時輸出檢測結果,高效完成鋰電池質量檢測,降低客戶生產成本,簡化生產管理流程 。

操作方法

使用昂視3D激光輪廓儀搭載的3DCloud軟件,以高精度檢測各種焊縫,讓產線不錯過任何一個焊接缺陷。通過添加檢測工具,圈定檢測區域,靈活設定高度上下限閾值、焊接平滑程度等參數,通過區域內對比每一處的高度、焊接平滑度等信息,輕松完成OK/NG判定。

案例展示

鋰電,作為連接發電側和用電側的結點,已經成為新能源行業的重要支點。在能源大變革的背景下,鋰電行業已經成為全球重要領域。昂視作為自動化領域領先提供商有堅定的決心,以扎實的底層算法能力和行業領先的深度學習技術,秉承著“以優秀的產品和服務,為客戶創造價值”的使命,助推鋰電制造商夯實基礎,保證產品質量的同時實現產能高效突破。

鋰電,作為連接發電側和用電側的結點,已經成為新能源行業的重要支點。在能源大變革的背景下,鋰電行業已經成為全球重要領域。昂視作為自動化領域領先提供商有堅定的決心,以扎實的底層算法能力和行業領先的深度學習技術,秉承著“以優秀的產品和服務,為客戶創造價值”的使命,助推鋰電制造商夯實基礎,保證產品質量的同時實現產能高效突破。

-

3D視覺

+關注

關注

4文章

434瀏覽量

27551

發布評論請先 登錄

相關推薦

價格戰內卷?看TCL如何用“硬核科技”贏得雙十一“銷冠”!

不要被價格戰迷亂雙眼,大模型競爭的關鍵在于生態

價格戰的關鍵,非“鋰”莫屬

價格戰的關鍵,非“鋰”莫屬

評論