最近很多客戶都在問為什么在使用無鉛錫膏進行焊接的時候,焊點會時不時出現一些氣泡,是否會影響產品。,現在跟大家說一下,如果出現氣泡,不但危害焊點的穩定性,還會繼續提升元器件無效的幾率,絕大多數電子元件生產商都會應用,錫膏廠家下面就為大家講解一下:

為什么焊接時會產生氣泡?

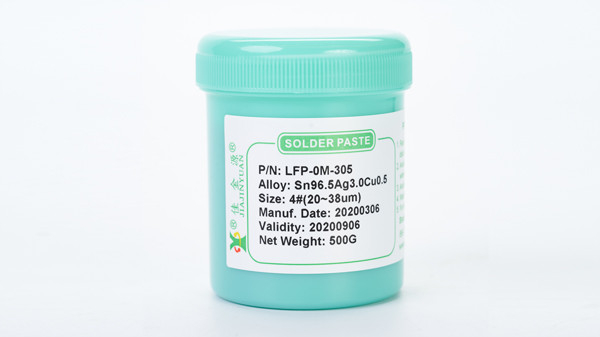

通常焊點中的氣泡都是因為無鉛助焊劑,與普通錫膏相比,無鉛釬料膏使用的錫鉛合金也比普通錫膏大,而且熔點更高,無鉛助焊劑還需要在更高的溫度下工作,這就使得揮發中的揮發物大大增加了進入熔融焊料的機會。

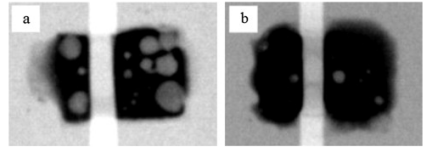

另一個原因是普通的空氣回流焊設備內部不能產生真空環境,要將爐膛內的氧氣有效去除焊點內部的氣泡,為了防止焊點氧化,回流焊爐會充氮氣,且氮氣壓力高于大氣壓力,就會使焊點內部氣泡產生更多。

主要原因:

其實上面兩個原因都是次要原因,主要原因是由于錫線的結構造成的。只有認識到這一點才能真正的解決問題所在。錫線的結構是錫在外面,錫線內有一小管道是填充滿助焊劑的。在焊錫時,一旦高溫烙鐵頭碰到焊錫絲,焊錫絲內的助焊劑迅速溶化產生大量氣泡炸開,因為錫線管道是密封的,產生的大量氣泡引起高壓,當壓力大于管道的壓力時,形成將焊錫炸飛,從而形成爆錫。

根據這一原因,我們設想只有在錫線上弄出小孔或切開小縫,改變錫線的結構,在焊錫時,讓錫線可以透氣,這樣就不會產生爆錫了。于是我們研究制作出一種特制機器,利用齒狀刀片與特制的錫線固定輪,從而在錫線上壓出小孔來。經過焊錫實驗證明,確實可以很大程度上解決了焊錫爆錫這一現象。

無鉛錫膏在加熱前應將工作區的氧氣抽空,避免焊料在加熱過程中的氧化膜的形成,真空環境還可以增大潤濕面積。當然除了上面的這些問題會影響無鉛錫膏在使用后出現起泡外,還有我們平常在工作中的很多小細節問題,只要我們在工作中注意這些相信出現起泡這些事情是可以避免掉的。

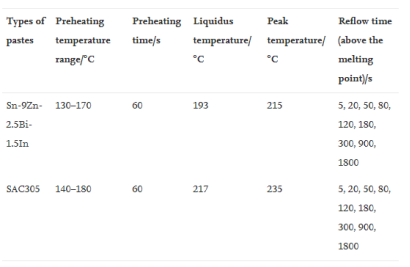

一般在焊接的過程中難免會遇到一些問題,,所以我們在使用過程還是要加以小心,不能操之過急所造成不必要的事情,建議在使用無鉛工藝焊接的時候,選用RTS曲線,并根據焊膏材料適當調節回流區溫度曲線達到最佳效果,減少氣泡的出現,如果還有不明白的地方,歡迎大家來咨詢!

-

錫膏

+關注

關注

1文章

825瀏覽量

16725

發布評論請先 登錄

相關推薦

無鉛錫膏焊點產生氣泡是什么原因引起的?

無鉛錫膏焊點產生氣泡是什么原因引起的?

評論