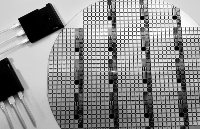

碳化硅(SiC)作為寬禁帶半導體材料,相對于Si基器件具備降低電能轉換過程中的能量損耗、更容易小型化、更耐高溫高壓的優勢。如今,SiC“上車”已成為新能源汽車產業難以繞開的話題,而這要歸功于搭載意法半導體碳化硅器件的特斯拉Model 3的問世,使諸多半導體企業在碳化硅上“卷”了起來。

AMB受益于車用SiC放量進入爆發期

2.1. 汽車電動化平臺高壓化提升SiC MOS需求

汽車電動平臺高壓化有助于提升續航里程+快充。續航里程和充電時間長是目前電動車的首要痛點,提高電壓能在同樣的電阻下減少電耗損失,提升效率,增加續航里程。同時,800V高壓平臺可搭配350kW超級充電樁,提升充電速度,縮短充電時長。此外在充電功率相同的情況下,800V高壓快充架構下的高壓線束直徑更小,相應成本更低,電池散熱的更少,熱管理難度相對降低,整體電池成本更優。

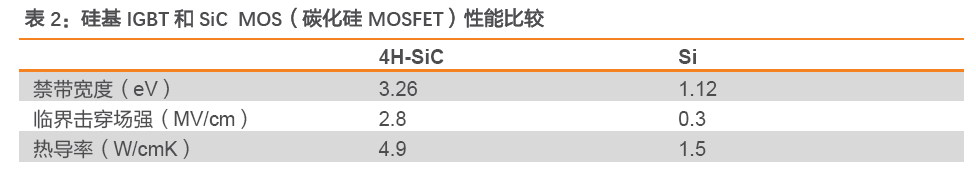

SiC在高壓+長續航平臺有先天性能優勢。第三代半導體材料具有禁帶寬度大、擊穿電場高、熱導率高、電子飽和速率高、抗輻射能力強等特點,在高頻、高壓、高溫等工作場景中,有易散熱、小體積、低能耗、 高功率等明顯優勢。相較于硅基器件,SiC器件具有優越的電氣性能,如耐高壓、耐高溫和低損耗。

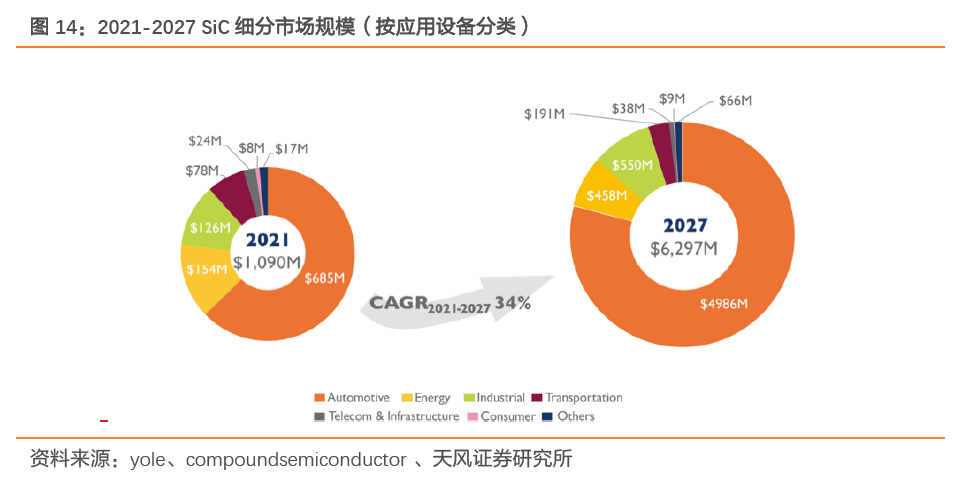

新能源汽車持續滲透+汽車平臺高壓化帶動SiC 器件市場將高速增長。根據Yole數據,2021-2027年,全球 SiC 功率器件市場規模將由10.9億美元增長到62.97億美元,CAGR為34%;其中車用SiC市場規模將由6.85億美元增長到49.86億美元,CAGR 為39.2%,車(逆變器+OBC+DC/DC轉換器)是SiC最大的下游應用,占比由62.8%增長到79.2%,市場份額持續提升。

2.2. 主流新能源車企加速導入SiC電動化平臺

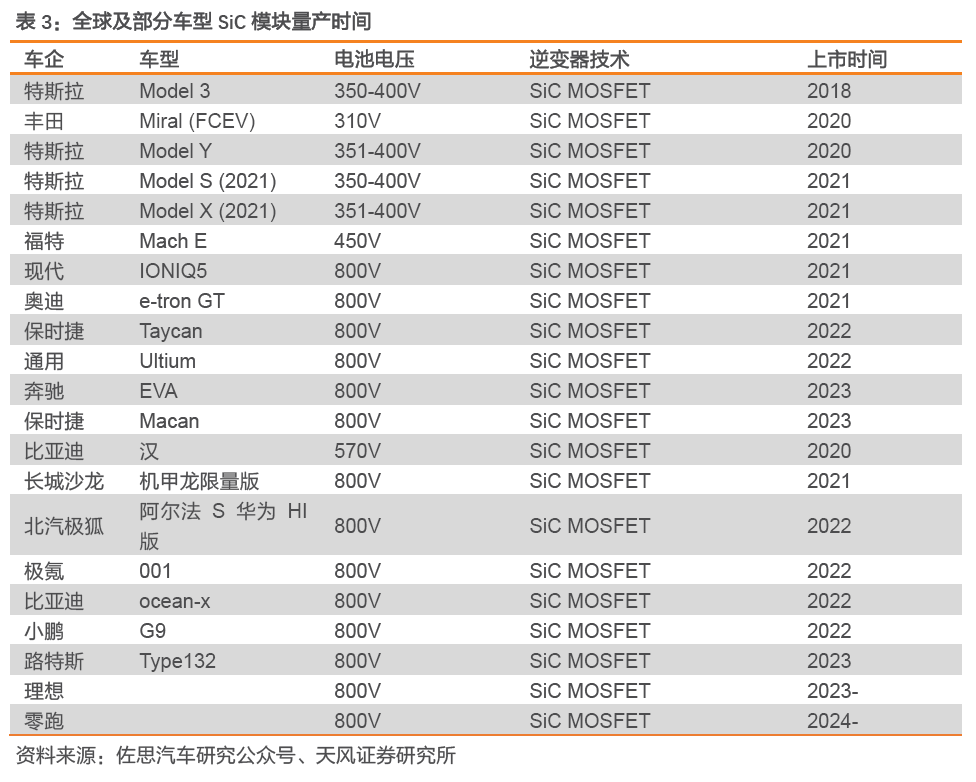

主流新能源車企加速導入高壓SiC平臺。2021-2022年,現代IONIQ5、奧迪e-tron GT、保時捷Taycan等國外車型,以及長城沙龍機甲龍、北汽極狐阿爾法S華為HI版、極氪001等國內車型已率先應用800V高壓平臺+SiC功率模塊。2023年以后,更多基于800V架構的新能源汽車將進入量產階段。根據英飛凌預計,到2025年汽車電子功率器件領域采用SiC技術的占比將會超過20%。

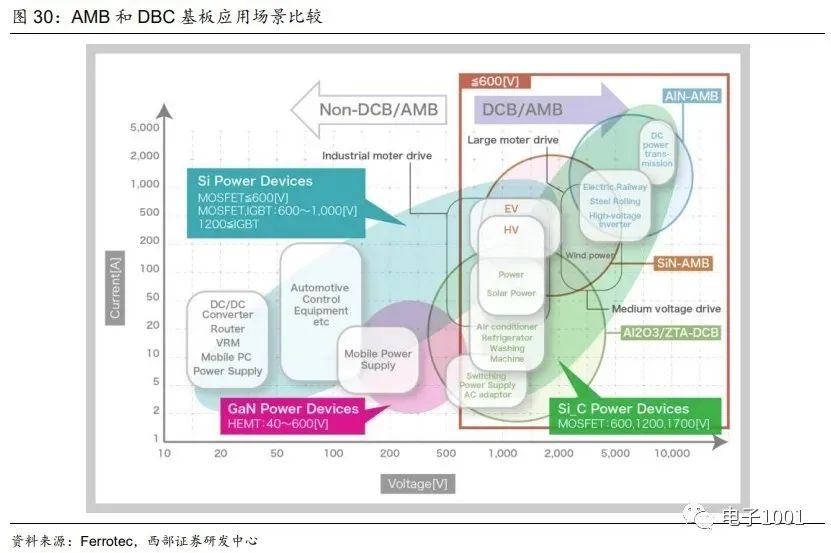

2.3. AMB陶瓷基板需求受益于SiC MOS放量進入加速成長期

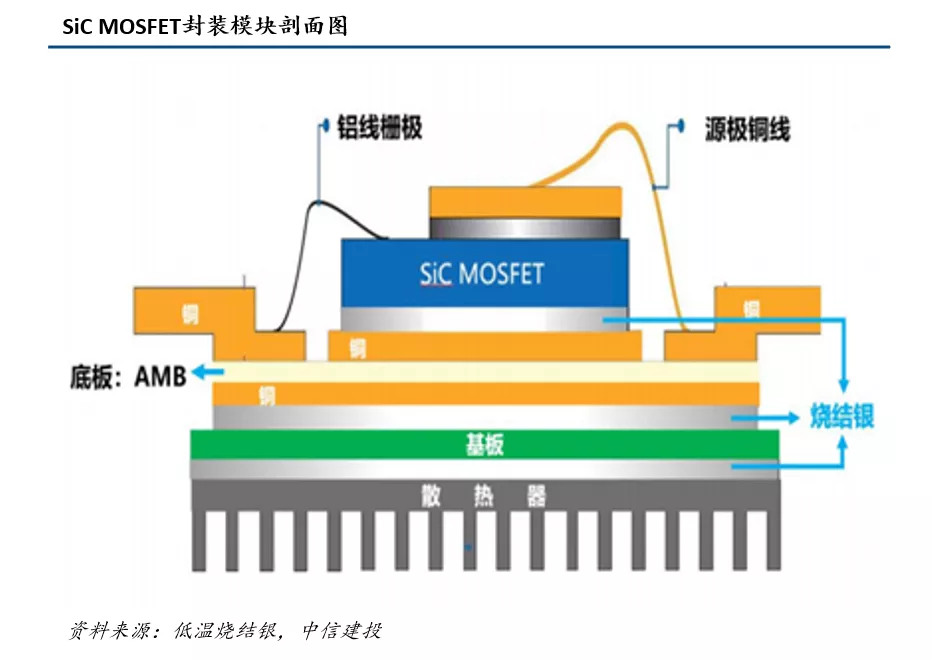

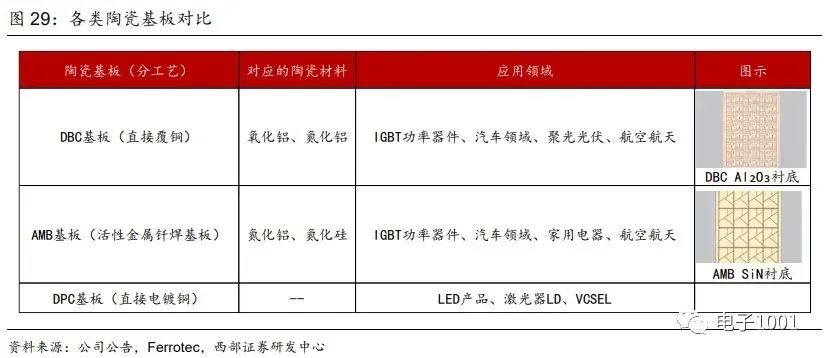

陶瓷襯板又稱陶瓷電路板,是在陶瓷基片上通過覆銅技術形成的基板;再通過激光鉆孔、圖形刻蝕等工藝制作成陶瓷電路板。陶瓷基板按照工藝主要分為DBC、AMB、DPC、HTCC、LTCC等基板,按照基板材料劃分主要為氧化鋁(Al2O3)、氮化鋁(AlN)和氮化硅(Si3N4),其中氧化鋁陶瓷基板最常用,主要采用DBC工藝;氮化鋁陶瓷基板導熱率較高,主要采用DBC和AMB工藝;氮化硅可靠性優秀,主要采用AMB工藝。

SiC在新能源汽車上的應用優勢:

提升加速度

新能源汽車的加速性能與動力系統輸出的最大功率和最大扭矩密切相關,SiC技術允許驅動電機在低轉速時承受更大輸入功率,且不怕電流過大導致的熱效應和功率損耗,這就意味著車輛起步時,驅動電機可以輸出更大扭矩,強化加速能力。

增加續航里程

SiC器件通過導通/開關兩個維度降低損耗,從而實現增加電動車續航里程的目的。

汽車輕量化

SiC材料載流子遷移率高,能提供較高的電流密度,相同功率等級下封裝尺寸更小。SiC能夠實現高頻開關,減少濾波器和無源器件如變壓器、電容、電感等的使用,從而減少系統體系和重量;SiC禁帶寬度寬且具有良好的熱導率,可以使器件工作于較高的環境溫度中,從而減少散熱器體積;SiC可以降低開關與導通損耗,使系統效率提升,同樣續航范圍內,可以減少電池容量,有助于車輛輕量化。2022年800V高壓平臺成為解決快充痛點的主流方案,碳化硅模塊上車的進程大幅超過市場預期,AMB陶瓷基板優異導熱和抗彎性能已經成為SiC芯片最佳封裝材料。

此外,隨著汽車電動化快速進入到2.0快充階段,高壓快充系統成為車企不約而同的選擇。目前,越來越多車企陸續發布了搭載800V高電壓平臺的車型。電壓平臺的升高,將意味著核心三電系統以及空調壓縮機、DCDC、OBC等部件以及充電樁都要能在800V甚至1000V的電壓下正常工作。而SiC具有高耐壓特性,在1200V的耐壓下阻抗遠低于Si,對應的導通損耗會相應降低,同時由于SiC可以在1200V耐壓下選擇MOSFET封裝,可以大幅降低開關損耗,因此受到多家車企的青睞。

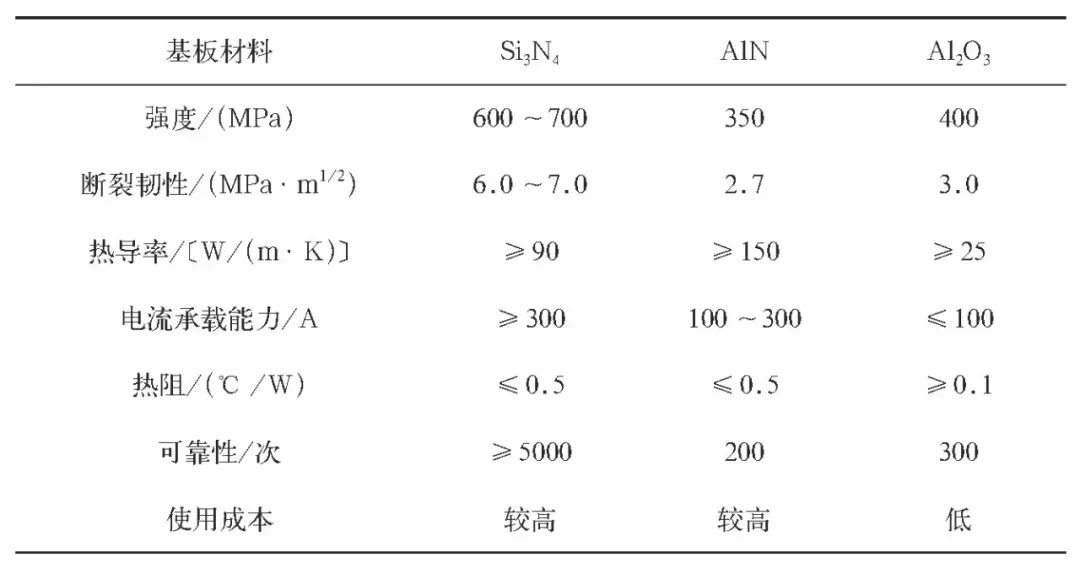

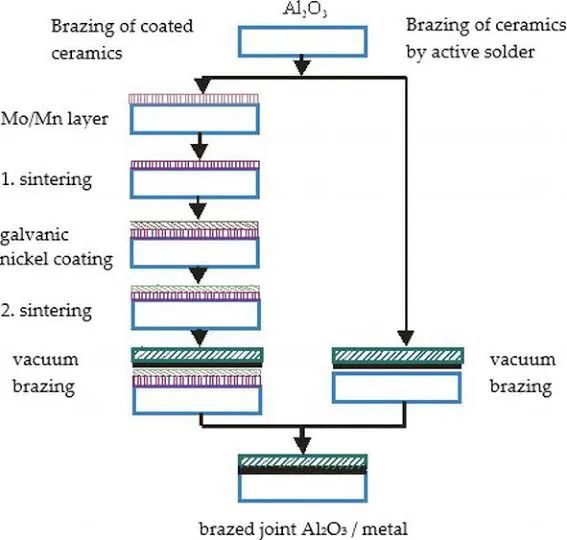

Si3N4-AMB基板是SiC器件封裝基板的首選

以往被廣泛使用的直接覆銅(DBC)陶瓷基板是通過共晶鍵合法制備而成,銅和陶瓷之間沒有粘結材料,在高溫服役過程中,往往會因為銅和陶瓷(Al2O3或AlN)之間的熱膨脹系數不同而產生較大的熱應力,從而導致銅層從陶瓷表面剝離,因此傳統的DBC陶瓷基板已經難以滿足高溫、大功率、高散熱、高可靠性的封裝要求。

Si3N4-AMB覆銅基板則是利用活性金屬元素(Ti、Zr、Ta、Nb、V、Hf等)可以潤濕陶瓷表面的特性,將銅層通過活性金屬釬料釬焊在Si3N4陶瓷板上。通過活性金屬釬焊(AMB)工藝形成的銅/陶瓷界面粘結強度更高,且Si3N4陶瓷相比Al2O3和AlN同時兼顧了優異的機械性能和良好的導熱性,因此Si3N4-AMB覆銅基板在高溫下的服役可靠性更強,是SiC器件封裝基板的首選。

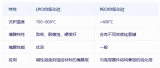

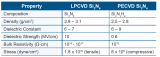

三種陶瓷基板材料性能對比(來源:張偉儒,《第3代半導體碳化硅功率器件用高導熱氮化硅陶瓷基板最新進展》

三種陶瓷基板材料性能對比(來源:張偉儒,《第3代半導體碳化硅功率器件用高導熱氮化硅陶瓷基板最新進展》

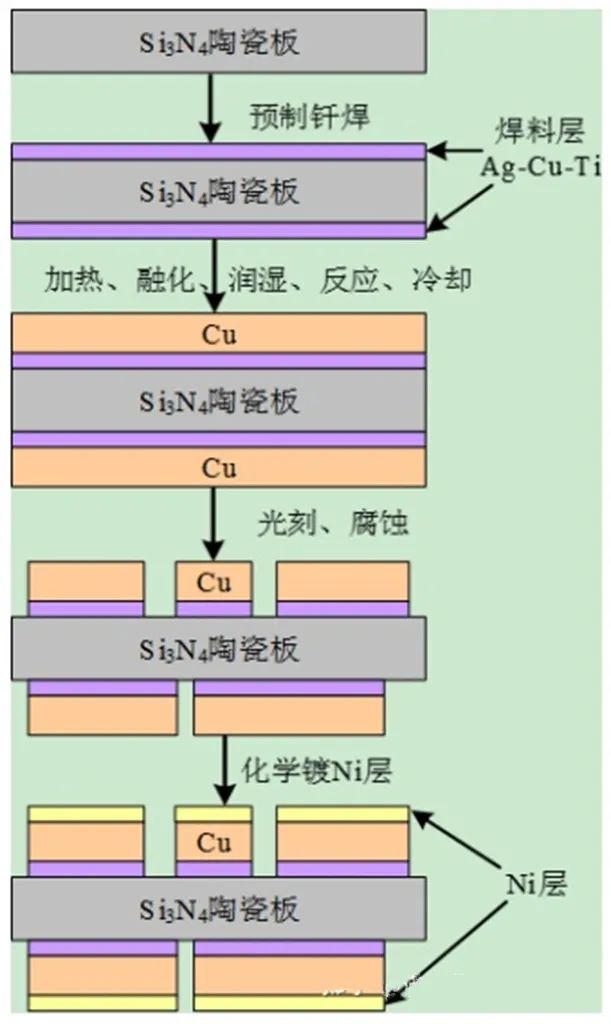

Si3N4-AMB基板制備流程

AMB工藝根據釬焊料不同,目前主要分為放置銀銅鈦焊片和印刷銀銅鈦焊膏兩種。

以后者為例,工藝流程如下圖所示。首先將Ag、Cu、Ti元素直接以粉末形式混合制成漿料,采用絲網印刷技術將Ag-Cu-Ti焊料印刷在氮化硅陶瓷基板上,再利用熱壓技術將銅箔層壓在焊料上,最后通過燒結、光刻、腐蝕及鍍Ni工藝制備出符合要求的氮化硅AMB覆銅板。

氮化硅AMB覆銅板制備工藝流程圖

氮化硅AMB覆銅板制備工藝流程圖

在AMB工藝中,利用Ti等過渡金屬與Ag、Cu等元素形成合金焊料,具有很強的化學活性,能夠與氧化物陶瓷、非氧化物陶瓷等發生反應,促使熔融焊料潤濕陶瓷表面,完成氮化硅與無氧銅的連接。活性元素Ti與氮化硅陶瓷反應的主要產物是TiN和TiAl3。

但這兩種方法都存在一定局限。首先,焊片工藝所用的銀銅鈦焊片在制備過程中容易出現活性元素Ti的氧化、偏析問題,導致成材率極低,焊接接頭性能較差。對于焊膏工藝,在高真空中加熱時有大量有機物揮發,導致釬焊界面不致密,出現較多空洞,使得基板在服役過程中易出現高壓擊穿、誘發裂紋的問題。此外,釋放的有機揮發物會污染真空腔體和泵組管道,影響分子泵的使用壽命。

據此,李伸虎等創新地提出了銀銅鈦焊膏的預脫脂釬焊工藝,可以在保護高真空設備的同時,顯著降低Si3N4陶瓷-銅的界面空洞率。

此外,AMB工藝還還存在一些短板,其技術實現難度要比DBC、DPC兩種工藝大很多,對技術要求高,且在良率、材料等方面還有待進一步完善,這使得該技術目前的實現成本還比較高。

AMB(Active Metal Brazing)

-

新能源汽車

+關注

關注

141文章

10593瀏覽量

99826 -

AMB

+關注

關注

0文章

21瀏覽量

6018

發布評論請先 登錄

相關推薦

氮化硅薄膜的特性及制備方法

碳化硅SiC制造工藝詳解 碳化硅SiC與傳統半導體對比

氮化硅薄膜制備方法及用途

碳化硅 (SiC) 與氮化鎵 (GaN)應用 | 氮化硼高導熱絕緣片

意法半導體與吉利汽車簽署SiC長期供應協議,共推新能源汽車創新

吉利汽車與ST簽署碳化硅(SiC)器件長期供應協議

碳化硅模塊(SiC模塊/MODULE)大電流下的驅動器研究

【換道賽車:新能源汽車的中國道路 | 閱讀體驗】新能源汽車值得買嗎?未來又會如何發展

碳化硅(SiC)功率器件在新能源汽車中的深入應用解析

氮化硅AMB基板是新能源汽車SiC功率模塊的首選工藝

氮化硅AMB基板是新能源汽車SiC功率模塊的首選工藝

評論