摘要:在當下的實際應用中,特別是電動汽車領域,由于該領域的快速發(fā)展導致功率半導體器件需要更高的性能要求。自功率半導體誕生以來,技術人員主要致力于提高元件的耐壓耐溫、開關頻率、通流能力等性能,然而硅元件性能受限于基地材質,該材質存在明顯的上限,目前的硅功率半導體的性能基本接近上限,難以滿足當前及未來電動汽車電機控制器對效率,功率密度,體積,可靠性等方面的需求。這些問題的存在使得行業(yè)積極轉向采用前沿技術:采用性能更加優(yōu)異的碳化硅(SiC)功率半導體器件代替?zhèn)鹘y(tǒng)的硅(Si)功率半導體器件進行電機控制器設計。關鍵詞:SiC電動汽車電機控制器結構優(yōu)化

1行業(yè)發(fā)展現(xiàn)狀

國內電動汽車產(chǎn)業(yè)始于 21 世紀初期,在2006 年開始嘗試實現(xiàn)混合動力汽車產(chǎn)業(yè)規(guī)模化,并開始逐步拓展至純電動汽車的生產(chǎn)范圍 [1]。當時的專家團隊就電動汽車的車用動力蓄電池、驅動電機、燃料電池、電力電子設備等關鍵零部件的總體集成和技術研發(fā)進行了大規(guī)模的攻關,促進產(chǎn)學研結合,從而奠定了現(xiàn)今中國在電動汽車領域發(fā)展的基礎。隨著產(chǎn)業(yè)不斷競爭和整合,電動汽車因其發(fā)展迅猛,效果顯著,性能優(yōu)異,技術可靠等優(yōu)點,迅速成為了國內最主流的一種電動汽車產(chǎn)品。電動汽車顧名思義—指利用電能驅動車輛運行,首先通過高性能電池儲存并輸出電能,然后由電機驅動裝置將能量精確控制并分配至驅動電機 - 輪轂系統(tǒng)從而實現(xiàn)車輛運行的方式。由于這個方向與傳統(tǒng)汽車行業(yè)相比差別較大,國外的領先程度也不高,同時由于行業(yè)藍海阻力小,沒有存在明顯的行業(yè)專利壁壘和壟斷,國內技術創(chuàng)新發(fā)展迅速,使得我國后發(fā)優(yōu)勢得到了充分的體現(xiàn)。2013 年實現(xiàn)了高功率硅 IGBT 器件國產(chǎn)化,2016 年達到世界先進水平,我國電動汽車得以能夠同歐美企業(yè)同臺競技。

2電動汽車電機驅動系統(tǒng)的研究

2.1電力驅動裝置應用需求

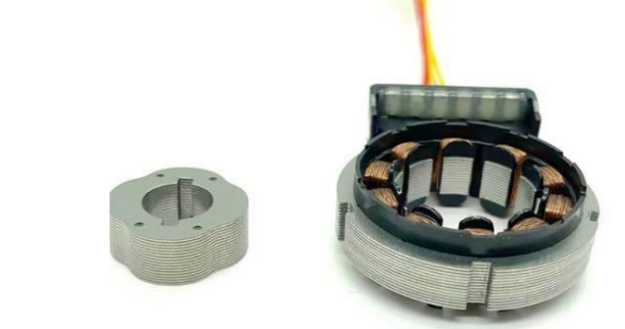

隨著技術的不斷發(fā)展在電力驅動系統(tǒng)中的電動機已經(jīng)從傳統(tǒng)的直流電機、交流異步電機發(fā)展到了同步磁阻電機、永磁電機等效率高、體積小、功率密度大的新型電機產(chǎn)品。相比于傳統(tǒng)驅動電機,新型電機具備體積小,功率大,成本低,控制精度高的優(yōu)勢。傳統(tǒng)電機控制系統(tǒng)簡單響應性能雖然不錯,但由于體積、成本、效率等因素導致了其無法同新型電動機在電動汽車這個行業(yè)上競爭,而新型電機是因為采用了先進的電機驅動裝置才能發(fā)揮出新型電機的性能。

電動汽車要走進千家萬戶,首先得能夠保證行業(yè)能自行發(fā)展,穩(wěn)定盈利,那么必然會面臨著一個國家政策補貼減少和完全取消這樣一個嚴峻的考驗。當國家的政策扶持逐步取消以后,什么樣的產(chǎn)品才能賣出合適的價格?才能讓市場接受?才能走進千家萬戶?首先是價格,要能夠讓普通消費者買得起,然后是與同競爭對手燃油汽車相比要跑得里程要長續(xù)航能力強,再者安全系數(shù)一定要高,最后是智能化水平要領先。而電機驅動裝置,作為電動汽車三大核心技術之一,其性能的好壞直接決定了車輛的總體指標。因此對電機驅動裝置的要求就是成本低,效率高,體積要小,環(huán)境適應性強,容忍性強。那么就需要具備高功率密度、能耐受高溫、不懼低溫、電氣控制性能好、抗電磁干擾能力強或者容易控制、過載運行能力強、過負荷倍數(shù)要突出、控制容易且精確穩(wěn)定和綜合系統(tǒng)性能強等特點。只有這樣才能在產(chǎn)品端表現(xiàn)出優(yōu)勢,才能具有較強的行業(yè)競爭力。

2.2傳統(tǒng)電機驅動控制器研究

隨著電力電子技術水平迅速發(fā)展得到進一步的提升以及各種先進高性能微處理器,其控制和功能日趨豐富而強大,電機驅動的自動控制系統(tǒng)設備已實現(xiàn)完全數(shù)字化控制,產(chǎn)業(yè)也迅速朝著集成化、模塊化的方向發(fā)展。

電力驅動裝置這種集成系統(tǒng)由多個模塊組合而成,傳統(tǒng)的電力驅動裝置采用硅 IGBT作為電流的控制元件,普通硅器件結溫目前已達到 150℃,接近硅材質的上限,并且元件在工作溫度大于 80℃后就會出現(xiàn)顯著的性能降低、芯片載流能力下降、開關波形不穩(wěn)定、毛刺增加等問題,這要求提供更大的驅動電流,同時增加了對控制電路的壓力。為滿足車輛控制的可靠性要求,往往需要散熱系統(tǒng)和驅動控制系統(tǒng),形成較大的系統(tǒng)冗余,且硅 IGBT 本身也存在一定程度的模塊冗余。這導致集成系統(tǒng)體積碩大、成本高昂且性能一般,主要用于對設備體積不敏感的場所例如高鐵、電動公交等。

從占用體積角度分析,為保證散熱,集成系統(tǒng)采用循環(huán)水冷系統(tǒng)直接接觸芯片的方式帶走熱量,但因為水冷液正常工作溫度在50-90 攝氏度范圍,硅 IGBT 元件的可靠工作溫度與冷卻介質溫差較小,需要極高的傳

熱能力才能保證熱量的快速轉移。但為了保證系統(tǒng)安全可靠,在高頻振動下穩(wěn)定、不老化,電子元器件必須與冷卻介質完全隔離,不能采用常規(guī)民用產(chǎn)品,直接接觸冷卻和液體表面沖擊冷卻。因此,中間層的傳熱介質只能是銅制熱管或純銅均熱板,其成本相對高昂而且需要較大的接觸表面積來保證熱量的快速轉移,這導致水冷系統(tǒng)水道復雜、成本高、體積大近乎占據(jù)整個模塊約 40%。為保證開關波形的穩(wěn)定,必須保證在最惡劣工況下 IGBT 驅動元件電磁干擾要盡量小,不會因為大電流導致紋波異常,引起錯誤的開關動作。通常采用三相橋式逆變電路的 IGBT系統(tǒng),為保證最終輸出波形能接近正弦波需要采用 PWM 高頻開關,配合續(xù)流元件和平波電容從而實現(xiàn)波形整理。而傳統(tǒng)硅 IGBT模塊因工作溫度導致的性能劣化且由雜波引起的穩(wěn)定時間延遲導致系統(tǒng)開關頻率較低,僅有 30kHz 左右,這導致在輸出正弦波驅動電流時 PWM 波形頻率太低需要很大的平波電容才能實現(xiàn)設計目標。這些電容組統(tǒng)稱為母排電容,集成后也占用了較大體積,且因為電容數(shù)量眾多,導致工作電壓也較高而能采用的 PP 膜電容僅具有較好的低頻性能。雜波的尖銳波形形成的高次諧波會導致母排電容組的損耗增加,發(fā)熱量很大。傳統(tǒng)的集成系統(tǒng)工程設計是采用定制電容器,封裝外殼直接與散熱模組連接,通過循環(huán)水冷系統(tǒng)帶走熱量。因此母排電容及其附屬配件占用了整個模塊約 45%,成本是難以降低。

去除以上兩部分組件,真正用于電機驅動的核心部件 IGBT 模組和控制電路的體積只占整個模塊的 15%,雖然這部分占成本比例高,但由于國產(chǎn)化元器件進度很大,更新?lián)Q代速度較快。因此成本下降速度很快,屬于創(chuàng)新競爭的關鍵環(huán)節(jié)。可以根據(jù)市場定位選擇合適價格的元器件。而其余的散熱系統(tǒng)和母排電容系統(tǒng)的成本和占用體積幾乎無法減少。這嚴重影響產(chǎn)品的競爭力。

2.3SiCMOSFET 驅動元件替代硅 IGBT元件設計

硅 IGBT 與 SiCMOSFET 驅動芯片兩者電氣參數(shù)特性差別較大,對驅動的要求也不同,主要體現(xiàn)在以下幾個方面,見表 1。

表1

從開通、關斷控制電壓來看,相比于傳統(tǒng)硅 IGBT,采用 SiC 器件需要更高的開通電壓,但關斷電壓可采用 0V,這極大簡化了控制電路的設計,不需要額外的負壓電路。對比電磁干擾的耐受性能 CMTI,碳化硅MOSRET 也顯著強于傳統(tǒng)硅 IGBT,能實現(xiàn)更高的可靠性同時簡化驅動電路設計。

從開關時間來看,開關時間的成倍縮短能大大減少系統(tǒng)在導通與關斷之間切換過程的時間,過程時間越短,則過程狀態(tài)下的開關損耗就越小,顯著降低的開關損耗極大降低高頻運行下的發(fā)熱。同時導通電阻的降低也能減少通流損耗,低頻、大電流下的發(fā)熱也能顯著減少。綜合各種運行工況來看,作為電流控制的關鍵環(huán)節(jié),任意一種損耗的減小均能大幅提高系統(tǒng)運行效率。

從開關頻率方面來看,通常硅 IGBT 的應用開關頻率不大于 40kHz,而 SiC 而開關頻率通常在 100-200kHz,相對來說得到大幅提升,在用于 PWM 驅動產(chǎn)生正弦波輸出的過程中能夠有效優(yōu)化波形,能降低對母排電容的容量要求,大幅降低輸出毛刺和抖動,可以減少母排電容的發(fā)熱損耗。

從 SiC 材料本身的材料性能方面來看,其器件結構具有天生的耐高溫能力,本身熱導率性能優(yōu)越,是硅材料的三倍,在真空條件下甚至可耐受高達 400-600℃的高溫,在實際工業(yè)應用中,為了防止接觸空氣氧化、保證系統(tǒng)可靠性穩(wěn)定性,SiC 器件必須有車規(guī)級封裝,當前耐高溫封裝中,150℃結溫是業(yè)界目前的最高執(zhí)行標準,而 200℃乃至更高耐溫的封裝還在定制化設計之中,潛力深厚具有非常廣闊的發(fā)展前景。

從 SiC 材料本身的物理性能方面來看,SiC 半導體器件具有很寬的禁帶寬度,屬于第三代半導體材料,臨界擊穿電場強度是硅材料的近十倍,這使得更高元器件工作電壓成為了可能。目前的產(chǎn)品中傳統(tǒng)硅 IGBT 產(chǎn)

品工作電壓約 450V-800V,而已投產(chǎn)的車用SiC 器件工作電壓可達 1200V-3300V 且仍具備較大提高的空間。這樣可使得同等功率下高電壓小電流驅動成為了可能,電流的減小能顯著降低雜散電感和電磁干擾的影響,且能大幅降低線路損耗與發(fā)熱。

為更好的發(fā)揮 SiC 器件的特點和優(yōu)勢,

需要對現(xiàn)有電機控制器進行大量優(yōu)化和改進。首先控制主系統(tǒng)必須具備更小的延遲、更高的開關頻率和更短的保護動作時間。這需要采用更先進更高頻率的 SOC 片上系統(tǒng),才能發(fā)揮 SiC 器件高開關頻率、低損耗的優(yōu)勢。其次 SiC 器件損耗低、發(fā)熱量小且耐溫高,這些優(yōu)越的性能組合起來使得 SiC 熱傳導速度極大提高、熱密度提高、冷卻系統(tǒng)大幅減小。采用單獨的耐高溫開關板設計,將所有 SiC器件集成到一起,采用光觸發(fā)技術同控制板完全隔離,工作溫度為 150-200℃。這既保證常規(guī)控制板工作溫度穩(wěn)定,又能發(fā)揮出 SiC器件板耐高溫的優(yōu)勢,同時有效降低電磁干擾水平,提高系統(tǒng)可靠性。最后應當采用新型主控算法充分發(fā)揮在控制器中移相,適當?shù)窒姍C載波的紋波,同時將工作電壓提高一到兩倍,更好的發(fā)揮 SiC 器件高電壓的優(yōu)勢,在維持原波形雜波和諧波占比的條件下,極大地減少平波母排電容的大小和損耗甚至可以在優(yōu)化控制器的情況下完全消除。通過以上幾種方式可使得電機驅動裝置的功率密度從 8kW/L 提高至 30kW/L 且仍具備很大的發(fā)展?jié)摿Α?/p>

3結語

綜上所述,當前新型車用 SiC 材料控制器在極端環(huán)境下的可靠性還在進一步的驗證。SiCMOSFET 與硅 IGBT 材料相比,具有更寬的禁帶寬度、數(shù)倍的臨界擊穿場強、兩倍的電子飽和漂移速率和三倍的熱導率這樣的性能優(yōu)勢,在電氣上具有更高頻、高效、耐高壓、耐高溫等特點取代傳統(tǒng)器件勢不可擋。以當前已經(jīng)投入使用的 SiC 電機控制模塊同傳統(tǒng)硅 IGBT 模塊系統(tǒng)相比,電機驅動裝置整體系統(tǒng)的體積可減少至 25%,系統(tǒng)重量減少至 30%,電能損耗從 20% 降低至 5%,效率達到 99% 以上,盡管電力元件價格更昂貴,但電機驅動裝置系統(tǒng)的成本還是顯著降低至 65%。從市場上看,SiC 電機控制模塊的使用使得整車續(xù)航里程提升 5% 以上,配合更好的能量回收制動,數(shù)字控制技術極大提高車輛綜合續(xù)航水平且遠未達到理論性能極限,具有很大的發(fā)展前景

來源:新能源汽車

作者:陳志飛

廈門市福工動力技術有限公司

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

-

控制器

+關注

關注

112文章

16433瀏覽量

178937 -

電機

+關注

關注

142文章

9070瀏覽量

146069

發(fā)布評論請先 登錄

相關推薦

Tips:大功率電源PCB繪制注意事項

浮思特|如何通過設計SiC功率模塊優(yōu)化電動汽車電機驅動熱管理效率?

電機控制器硬件的功能介紹

新能源汽車電機控制器工作原理

電動汽車限功率模式怎么解除

電動汽車驅動功率限制怎么處理

大功率電機啟動方法

電機控制器電控系統(tǒng)的作用

電機仿真丨六相永磁同步電機實時仿真

芯熾科技 電動汽車電機控制傳感器可使用SC2161,兼容AD2S1210

大功率芯片散熱電動汽車電機控制器結構優(yōu)化

大功率芯片散熱電動汽車電機控制器結構優(yōu)化

評論