電廠凝汽器管板如何進行防腐保護?本文以管程介質為海水的凝汽器為例,詳細闡述如何現場操作完成保護。該凝汽器型號為N-38000,共分為8個水室,單個水室高5米左右,寬3米左右,共有4萬多根管束,需防腐保護面積達到240㎡,管程內介質為海水,選取防腐材料時需充分考慮材料對長期高溫及海水浸泡環境下的耐受性。

凝汽器管板腐蝕都是怎么解決的?

●對于管板表面的腐蝕滲漏,企業過去多采用高壓水清洗或傳統化學酸洗,打壓確認滲漏部位后采用焊接方式處理。但焊接又會不可避免會出現氣孔、夾渣及應力問題,這些問題都是薄弱點,使用過程中仍然存在腐蝕滲漏的情況,無法從根本解決問題。

●部分企業通過改變換熱器的材質來提高防腐蝕性能,這樣需投入大量的資金,隨著使用時間的推移,管板表面滲漏的現象還會再次出現,所以這種方法只能延緩換熱器的使用周期,也無法從根本上解決換熱器管板表面的腐蝕滲漏現象。

●高分子復合涂層,現在越來越多的企業采用高分子材料來根治凝汽器腐蝕問題,材料優異的粘著力和耐腐蝕性能,可以防止整個管板表面,尤其是焊縫及漲接部位進一步腐蝕滲漏。

高分子復合材料是在高分子化學、有機化學、膠體化學和材料力學等學科基礎上發展起來的高技術學科,利用高分子滲透形成分子之間的作用力,使其與修復部件形成范德華力和氫鍵鏈接,從而確保其與修復保護部件的粘接性能。

高分子復合材料可在被保護基體上形成固化形態的保護涂層,并起到屏蔽作用,使基體金屬和水介質隔開,以免受腐蝕銹蝕;涂層具有的抗滲透性能、對腐蝕介質的穩定性、附著力強、相適應的力學性能等,確保了保護涂層的應用效果及設備的運行周期。

與傳統的焊接修補相比,防腐涂層保護技術具有施工簡便、成本低、安全性高、修復效果好的特點。采用高分子材料實施表面有機涂層防腐是目前行之有效的防腐蝕措施之一,此方面福世藍高分子復合材料技術具有很好地應用經驗及技術產品。

電廠凝汽器管板應用高分子涂層保護方案

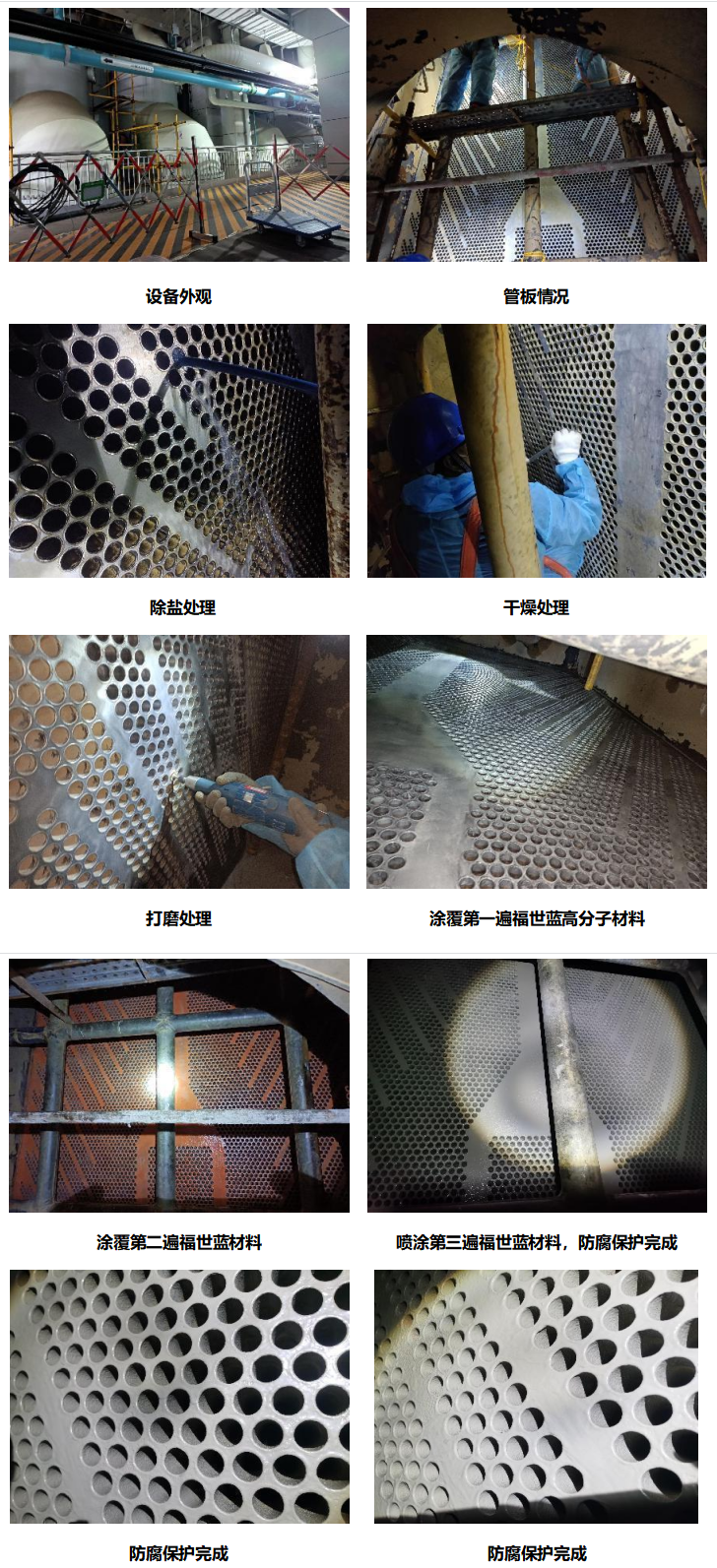

針對本文案例的電廠冷凝器,修復時首先進行除鹽處理,并使用淡水充分沖洗管束及管板表面,干燥后對管板表面及管束內20mm位置進行打磨處理,去除表面水垢、銹跡等雜質,表面處理需符合干凈、干燥、結實的要求。

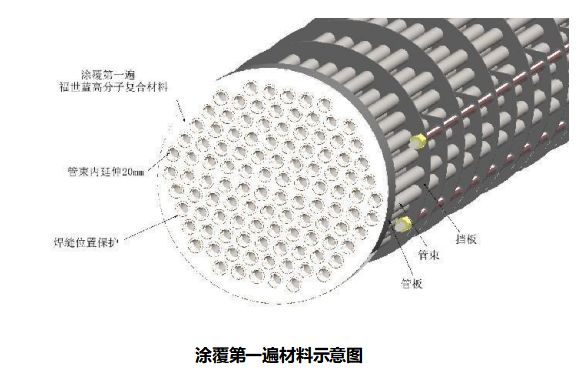

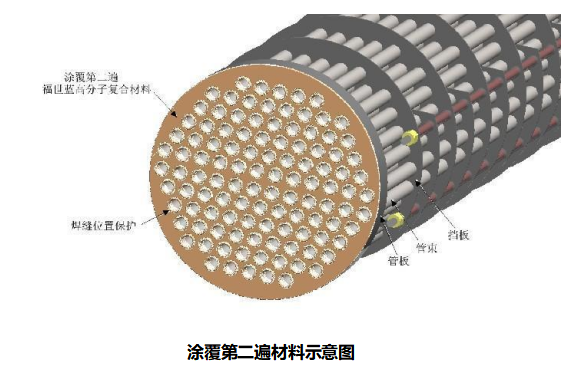

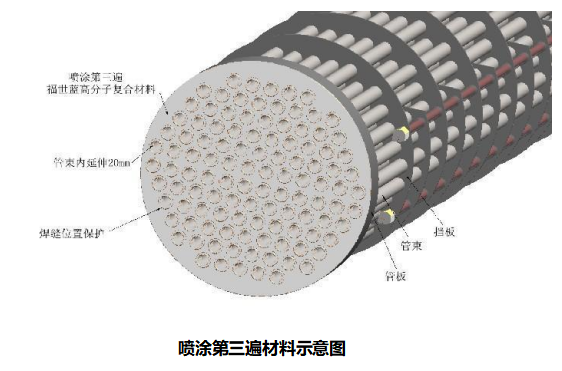

按順序分別涂覆三遍福世藍高分子復合材料,第一遍底涂為白色,第二遍中間層為紅色,第三遍采用噴涂工藝為灰色。之所以選用不同顏色是為了可以更好地區分每一遍涂覆時是否完全覆蓋上一層材料,能確保每一遍涂覆都能達到均勻、無遺漏。分三遍進行涂覆可以大幅減少材料固化時氣孔重合的可能性,更大程度隔離開海水對板面的腐蝕。

操作步驟

1、準備工作:拆卸螺栓打開水室人孔,在水室內搭設腳手架,保證施工安全、留出可操

作空間;

2、除鹽處理:使用除鹽劑及淡水對管板面及管束內進行充分沖洗,將海水充分置換;

3、干燥處理:對待保護部件進行干燥處理,使用壓縮空氣吹掃管板面及管束內,確保需防腐保護位置干燥,無水跡;

4、表面處理:對管板表面及管束內20mm位置進行打磨處理,將表面附著物清理干凈,直至露出金屬原色,并達到Sa2.5標準;

5、清潔表面:打磨完成后使用壓縮空氣(無水無雜質)將灰塵吹干凈,確保待修復表面干凈、干燥、結實;

6、調和材料:嚴格按照比例調和第一遍福世藍高分子復合材料,直至均勻無色差;

7、涂覆第一遍材料:將充分調和后的材料均勻涂覆至管板表面及管束內至少20mm位置,涂層表面要求均勻平整、粘附牢固、無漏涂現象、無氣泡、針孔等情況,管束內不能出現流掛及材料堆積現象,避免影響后期清潔球的通過;

8、涂覆第二遍材料:待第一遍材料固化后,使用細砂紙打磨材料表面,去除材料釉面,粗化表面,增加第二遍材料的粘接力,同時也能起到消除應力的作用。打磨后使用壓縮空氣吹掃粉塵。按比例充分調和中間層材料,并涂覆至管板第一遍材料表面,此材料不需要涂至管束內。涂層表面同樣要求均勻平整、無漏涂、無氣泡、無流掛等情況。

9、噴涂第三遍材料:待第二遍材料固化后,同樣使用細砂紙打磨材料釉面,使用專用噴槍噴涂第三遍材料,需噴涂至管束內至少20mm。

10固化:自然固化或者加熱強制固化(2小時/100℃),完全固化后即可投入使用,拆卸腳手架及回裝時需避免磕碰材料。

通過此次福世藍?高分子復合材料技術在電廠凝汽器管板上的防腐保護應用,證明福世藍技術可以很好地應用在設備的腐蝕問題上。該技術充分考慮設備運行環境并根據復合材料的綜合性能來定制針對性的修復方案和嚴謹科學的修復步驟,改變了傳統修復手段的缺陷,成功實現了現場短時間內的修復,保證了設備的正常運行。工藝簡便、費用低廉,實現了生產成本的合理控制。

-

凝汽器

+關注

關注

0文章

24瀏覽量

7969

發布評論請先 登錄

相關推薦

鼎捷的“變”與“謀”:一起見證AI時代的數智化躍遷

Firefox、Chrome和Puppeteer已支持WebDriver BiDi

兩路I2S輸入信號,四根線可以接一起輸入到TAS5766嗎?

求助,關于INA116同時測量兩路高阻抗電極的問題求解

開關柜一鍵順控系統可以和開關柜健康診斷系統集成一起做嗎?

六類網線可以和強電一起走嗎

單模多模光纖熔接在一起出現的問題

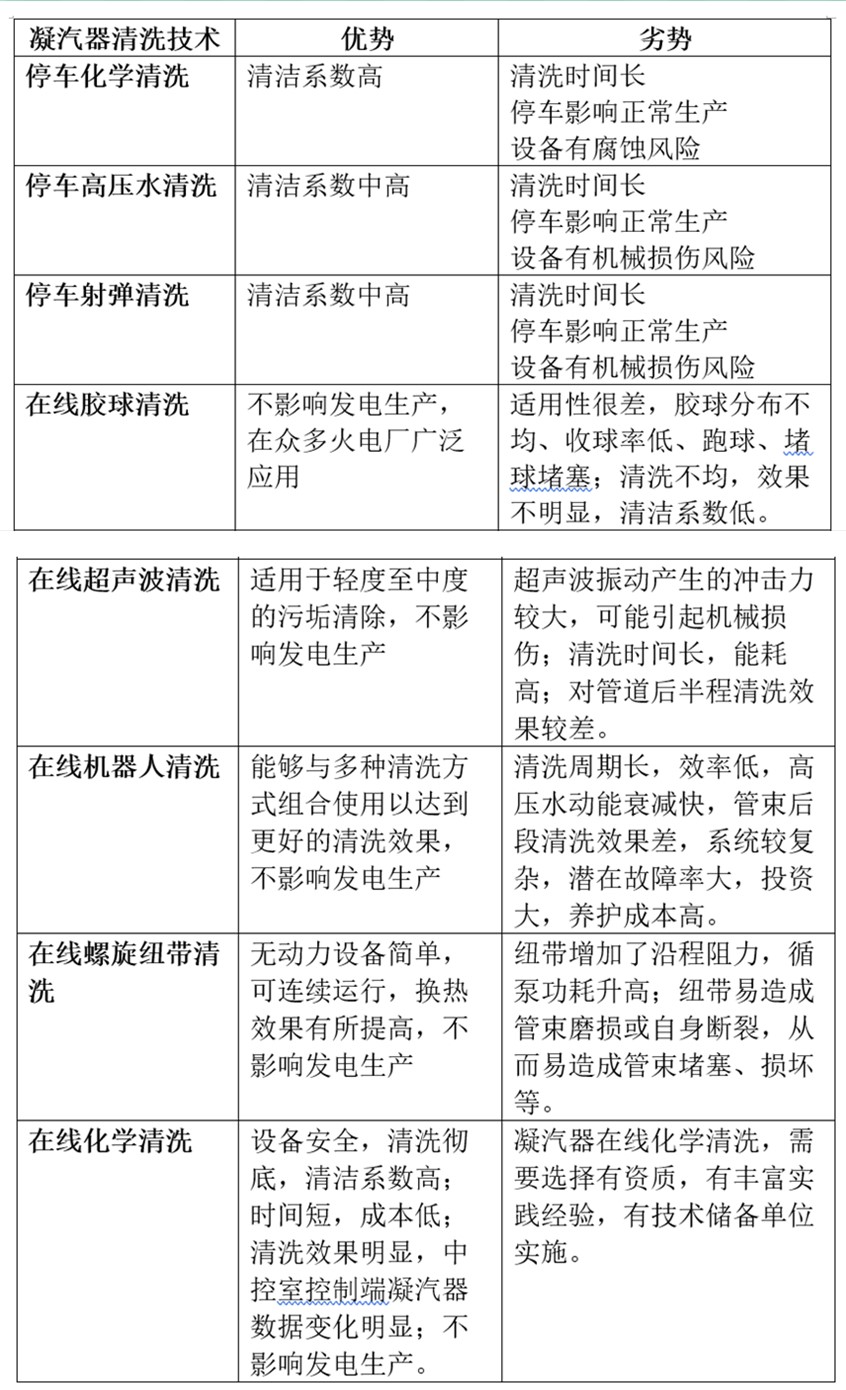

火電廠凝汽器不停車在線清洗與凝汽器停車清洗八種技術對比分析

一起見證,4萬多根管束的海水介質凝汽器是如何做防腐的

一起見證,4萬多根管束的海水介質凝汽器是如何做防腐的

評論