汽車電子產品的價格普遍比較貴,其中的主要原因之一就是使用了車規級的電子元件,但什么樣的電子元件才是車規級的器件呢?我們先來看看電子元件在汽車上的應用和一般的消費電子在應用有什么差異。

環境要求

溫度:汽車電子對元器件的工作溫度要求較寬,根據不同的安裝位置等有不同的要求,但一般高于民用產品的要求(據說AEC Q100從H版上刪去了0°C-70°C這一檔溫度要求,因為任何汽車產品都不可能有如此低的要求)。

舉例:

發動機周邊:-40℃-150℃

乘客艙:-40℃-85℃;

民用產品:0℃-70℃。

其它環境要求 濕度,發霉,粉塵,水,EMC 以及有害氣體侵蝕等等往往都高于消費電子產品要求。

振動,沖擊

汽車工作于移動的環境下,將有關許多產品而言,所遇到的震動與沖擊較高。這一要求也許遠遠高于放在家中用的商品。

可靠性

為了說明汽車對可靠性的要求,我來換個其它方式來說明一下:

1. 設計壽命:一般的汽車設計壽命都在 15 年 20 萬公里左右,遠大于消費電子產品壽命要求。

2. 在同等可靠性要求條件下,由系統構成的元件及環節愈多,所構成元件的可靠性也愈高。當前車內電子化程度已很高,大到動力總成,小到制動系統都組裝有許多電子裝置,而每一個電子裝置內部都包含許多電子元件。若只是單純地將其視為串聯關系的話,則為了確保整車實現相當可靠,對整個系統構成中每個環節都提出了很高要求,正因為如此,人們常常以PPM(百萬分之一)形容汽車零部件需求。

一致性要求

如今汽車已進入大規模生產階段,一輛汽車1年可生產幾十萬輛,因此這對于產品質量一致性的要求很高。早幾年對半導體材料就相當具有挑戰性。

畢竟生產半導體中的擴散等工藝的一致性是很難控制的,生產出來的產品性能易離散,早期只能依靠老化和篩選來完成,現在隨著工藝的不斷提高,一致性得到極大提高。質量的一致性也是很多本地供應商和國際知名供應商的最大差異。對于組成復雜的汽車產品來說,一致性差的元件導致整車出現安全隱患是肯定不能接受的。

再來看幾點其它的需求:

制造工藝

對汽車產品制造工藝提出了更高要求,盡管汽車各部件也不斷朝著小型化、輕量化方向邁進,但是與消費產品相比,體積、功耗等方面還是比較能放寬,通常采用更大封裝來確保足夠機械強度和滿足各大汽車供應商制造工藝要求。

產品生命周期

盡管近年來汽車產品價格持續下跌,但是汽車仍然是經久耐用大件商品,需要長時間維持售后配件供應能力。同時研制一款汽車零件要花費很多的檢定,而替換元件所產生的檢定工作量非常大,因此整車制造企業及零部件供應商還需保持長期穩定供應。

標準

這樣看來,滿足汽車產品要求的確復雜,而且以上的要求是針對汽車零件的(對于電子元件來說就是系統了),如何去轉換成電子元件的要求就變得很困難,為解決這個問題就自然有一些規范標準出現,比較得到公認的就是 AEC 的標準:

AEC Q100 針對有源(Active Device)元件的要求

AEC Q200 針對無源(Possive Device)元件的要求

當然,我猜也有不少人會說整車廠有不少企業標準。但是,這也是我要說出自己的認識。我過去所任職的整車廠,的確有有關一般可靠性需求的規范,但它考核的是一個完整的汽車組件(由電子元件構成的系統),而非直接針對組成這些組件的電子元件的要求(電阻,電容,三極管,芯片等),雖然它的要求是可以用來參考對下級元件的選型,但作為電子元件測試等來說還是非常的不合適的。

車規的驗證

我以前的工作中,難免會使用到一些沒有 AEC Q100/200 認證的電子元件,很多車廠的人員都會希望進行一些可靠性驗證,來驗證它是否滿足車規要求。

而且我個人觀點認為這一辦法效果不是很好,因為所有這類試驗都只適用于必需的不足試驗。僅能用來否認設備的可用性和無法確定設備是否可用。

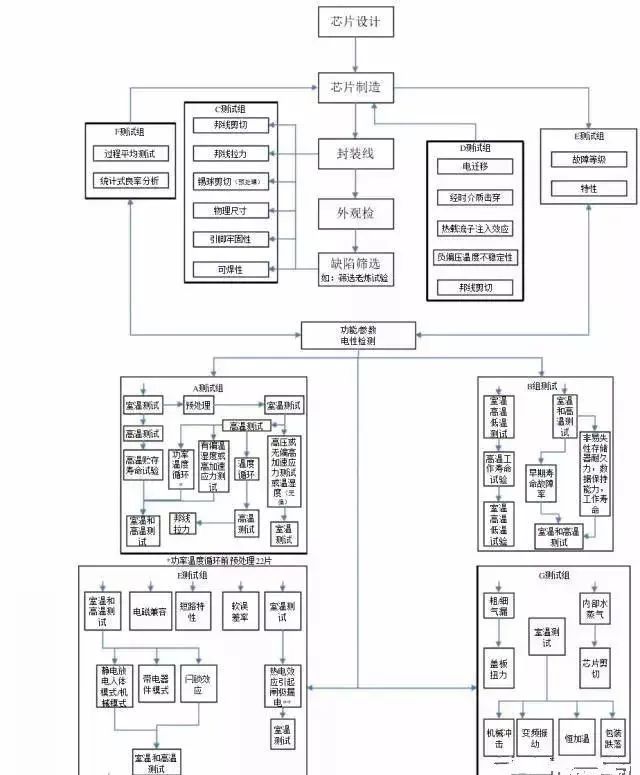

原因非常簡單,樣本數量過少,測試項目不足。對半導體這類大量生產元件來說,用少量樣品進行試驗以判斷可靠性,個人感覺很不可靠,這里我們也可以來看看 AEC Q100 進行的主要認證測試項目,也就可以看出差別。

哪個標準要求高?

車規和工規,誰的要求高。普遍的認為標準的高低順序是軍工 > 汽車 > 工業 > 消費電子。但個人則無法全盤接受這一序列。工業是一個非常廣泛的領域,而且還碰到了環境以及對可靠性的要求千差萬別。可想而知,例如,大型工業設備對可靠性的需求肯定不低于汽車。(比如一個大型電廠的關鍵設備),而同時環境的苛刻度也可能會遠超汽車的要求,并不能簡單的說工規要求就比汽車低。

使用車規零件的壞處

任何選擇都不可能只有好處沒有壞處,使用車規電子元件有什么壞處呢?

首先就是貴,體系要求高,開發驗證花費大,產量低導致成本高出消費電子一大截。相對較高的門檻也使得存在較多的銷售溢價。

其次的不利之處在于選型難。玩過電子的朋友都知道,發展至今,電子元件已經相當豐富了,制作同樣功能的商品可有很多方案,復雜度也會千差萬別,但是有時候為了滿足車規要求就必須舍棄一些集成度更高的。

還存在著較為明顯的弊端,即有些產品技術比較落后,驗證工作量大,影響了新品上市速度,而與此同時芯片廠家普遍采取的投放策略都是想等消費電子市場成熟之后再把產品用于汽車市場。比如在 2013 年小編在開發的一款產品使用的 ARM Cortex A9 的處理器,當時在汽車市場已經基本上是最好的產品了,但消費市場上 ARM Cortex A57 的處理器并不稀奇。

使用非車規的電子元件

在車上到底有多大的風險

這個問題真是比較復雜,得從多個方面來判斷:

1. 僅僅是沒有得到相關的認證,但其實產品的性能和可靠性是滿足要求的,并且也得到過大量的應用驗證。如果屬于這種情況風險相對較小。

2. 這點是很重要的一點,就是元件和系統的關系。系統的性能和可靠性是由下一級的電子元件來構成的,所以在同樣的設計下,使用非車規的元件產品肯定要差。而良好的設計,能夠降低對元件性能的要求,一種保護措施設計得完善且能夠實現元件失效對該系統影響較小的設計,則有可能采用非車規元件生產出性能更優良的制品。

由于當前技術工藝限制的影響,不是每種需要用在汽車上的電子元件都可以達到所謂的車規要求。但為了實現汽車上的某些功能,就必須要用到這些元件。這種情況可以分為兩類:

a. 該功能的安全要求高,不能接受偏差

例子:緊急呼叫的 E-CALL 功能,為保證該功能,需要給設備安裝上后備電池。而該功能是涉及到生命安全的,按照某些公司的 ASILI(ISO26262)評級,要求達到 B 級。

而我們知道電池要做到 -40 度時保持高性能是很困難的。因此一些企業的解決方法是將電阻絲包裹于電池中,低溫下對其進行加熱以確保其性能,這時以單個元件標準看是不合格品,而作為一個零件總成來說,則能達到車廠標準要求。由此可見,整車廠企業標準與元器件標準是如何聯系在一起的。

b. 該功能一般不涉及安全,可以考慮接受偏差

如娛樂系統的液晶屏。在低溫時可能顯示的響應和光學性能都會下降。但這種情況會被打部分工程人員接受下來。

3. 一些「膽大」心不細的人,出于某些想法,如降低成本,或者可以獲得更好的性能,并僅想通過小數量的樣本,在更短的時間內驗證它的性能與可靠性,這一狀況只能說是后來事憑人品,沒有人知道結果。

-

元器件

+關注

關注

112文章

4735瀏覽量

92574 -

汽車電子

+關注

關注

3027文章

7990瀏覽量

167435

發布評論請先 登錄

相關推薦

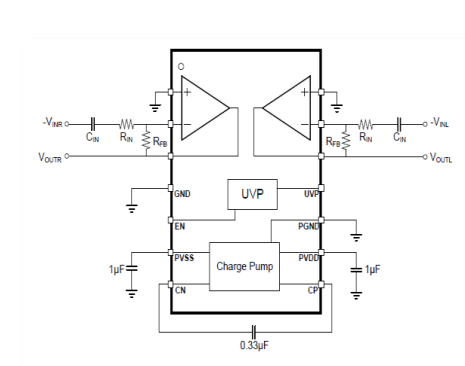

基于TPF632A 音頻驅動器的電源系統設計要點、具體要求

意法半導體發布可配置車規電源管理IC

變壓器防雷接地電阻的具體要求有哪些?變壓器防雷保護措施包括哪些?

CDCI6214 REFP管腳是可以使用LVCMOS的單端輸入,輸入時鐘具體要求是什么?

簡述emc的概念,并說明emc的具體要求

車規級IGBT模組:成本背后的復雜系統解析

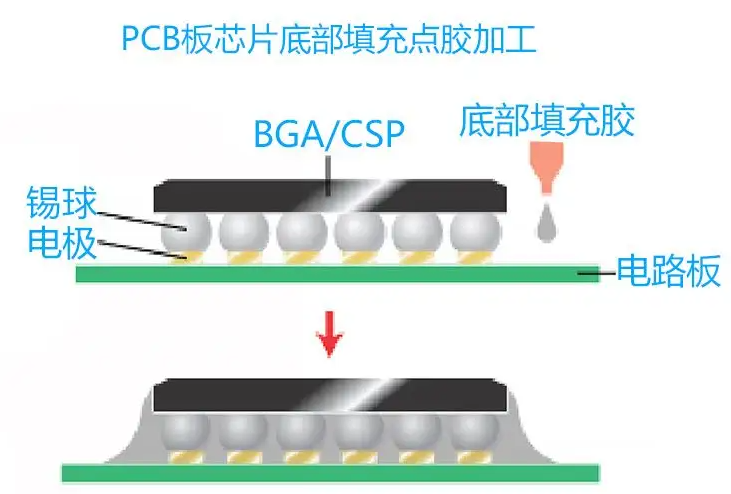

詳解點膠工藝用途和具體要求?

江蘇潤石最新發布7顆車規級型號

“車規級”的具體要求

“車規級”的具體要求

評論