近年來,電子產品的迭代周期越來越快,高度定制的3C設備顯示出越來越強的消費屬性,對自動檢測系統的需求也在不斷增加。同時,隨著勞動力成本的增加和產品質量的要求,檢測自動化的提升是電子工業的必然趨勢。

如何實現電子裝配檢測的自動化

目前,電子裝配檢測的自動化主要是通過專用設備、非標準設備和機器人來實現的。專用設備,價格有優勢,但應用領域和現場有限;非標準設備,需要特殊設計定制,調試周期長,成本不確定,二次部署成本高,缺乏靈活性。機器人生產線,成本可能較高,但生產線靈活。

專業的、非標準的設備仍然缺乏靈活性,因此一些企業將選擇使用機器人進行測試,主要使用工業機器人和協作機器人。

其中,協作機器人更安全、更靈活。在電子工業中,車間人員流動頻繁,協作機器人不需要安全屏障,不僅要滿足高節奏的要求,而且要保證安全,同時也可以滿足某些工位人機協作的需要。其次,協作機器人占地面積小,部署方便,速度快。

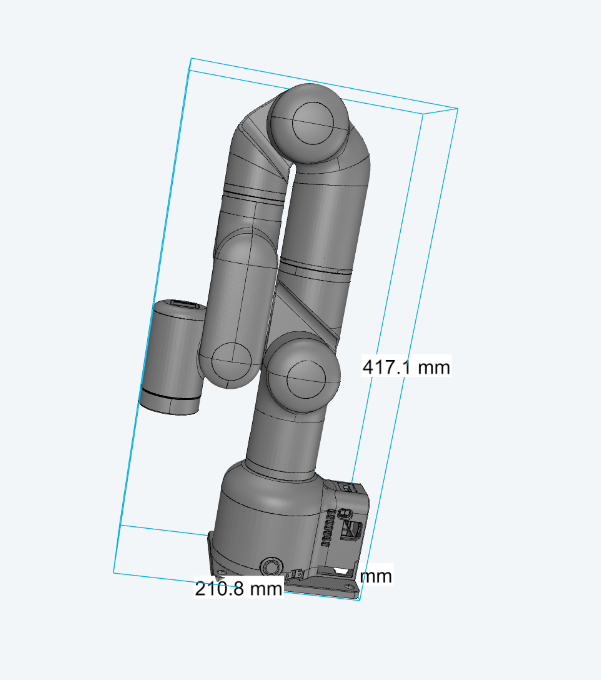

泰科TB6系列協作機器人集成了先進機器人自動化技術的優點,避免了傳統機器人所需的安全防護區域設置等額外成本,并通過工作分配將人們從枯燥和重復的工作環境中解放出來。良好的運行效率,使企業能夠在短時間內收回投資成本,TB6系列協作機器人在電子裝配測試中已經取得了一些成功的案例。

客戶說:"在電子測試過程中,傳統的手工測試,不合格就會混在一起,導致客戶不斷投訴。根據客戶現場情況,泰科機器人提出了檢測方案。客戶反饋現場生產線每小時生產能力超額完成,有望一年成本回收;很好的提升產品率,客戶投訴減少;節約勞動力成本,實現工廠自動化管理。

技術優勢,加速電子智能制造

電子工業的產品迭代速度快,質量要求高,生產線改造需要能夠快速驗證部署。由泰科協作機器人發起的圖形化編程技術,可以快速完成編程過程的調試,縮短應用交付周期。同時,面對操作人員技術要求低、簡單、友好、易于顯示的編程界面,可以直接讓現有生產線人員操作,無需招聘新人。

泰科協作機器人的"高精度伺服控制"技術實現了機器人的重復定位精度達到正或負0.05mm,能夠滿足電子裝配檢測領域對精度的要求,領先于同行,泰科智能TB6系列協同機器人與"力控制"技術相結合,能夠應對柔性裝配帶來的挑戰。

-

機器人

+關注

關注

211文章

28476瀏覽量

207414 -

檢測

+關注

關注

5文章

4496瀏覽量

91537

發布評論請先 登錄

相關推薦

歐姆龍發布TM S系列協作機器人新產品

自動化焊接機器人:引領制造業未來的高效工具

工業機器人、PLC與自動化之間的關系

打造高效自動化的利器,先楫攜手鈞舵機器人推出精密裝配方案

工業4.0中的機器人向協作機器人演進

歐姆龍榮膺CAIMRS“自動化+數字化50強品牌”及 “工業機器人創新獎”

PCB行業:用協作機器人,就選大族機器人

機器人自動化焊接工作站的優點,技術特點及應用

【TE Perspective】協作機器人在工廠自動化中日益增長的作用

晶泰科技攜手ABB機器人打造柔性智能自動化的實驗室

自動化革命:大象機器人的Mercury A1機械臂

電子裝配檢測的自動化應用——TB6系列協作機器人

電子裝配檢測的自動化應用——TB6系列協作機器人

評論