隨著數(shù)字化制造技術(shù)的逐步深入,裝配工藝仿真已經(jīng)成為優(yōu)化工藝設(shè)計結(jié)果、縮短裝備研制周期、提升裝備質(zhì)量的必要手段。裝配工藝仿真技術(shù)就是利用已有的裝配工藝流程信息,產(chǎn)品信息和資源信息,定義好每個零件的裝配路徑,實現(xiàn)產(chǎn)品裝配過程的三維動態(tài)仿真,評價產(chǎn)品的可裝配性、可維護(hù)性,以發(fā)現(xiàn)工藝設(shè)計過程中裝配方法和裝配順序設(shè)計的錯誤,大幅度提升數(shù)字化裝配工藝設(shè)計水平。

裝配工藝仿真主要是通過檢查產(chǎn)品零件在裝配過程中是否發(fā)生碰撞、干涉等現(xiàn)象,并按照工藝流程進(jìn)行裝配工人的可視性、可達(dá)性、可操作性及安全性的仿真,來實現(xiàn)從單個裝配單元的裝配過程、流程時間到生產(chǎn)線物流變化的整個產(chǎn)品的現(xiàn)場可視化裝配生產(chǎn)過程。

裝配工藝仿真的內(nèi)涵及意義

裝配工藝仿真可以為各類復(fù)雜裝備及產(chǎn)品的設(shè)計和制造提供產(chǎn)品可裝配性驗證、裝配工藝規(guī)劃和分析、裝配操作培訓(xùn)與指導(dǎo)、裝配過程演示等完整解決方案。該解決方案為產(chǎn)品設(shè)計過程的裝配校驗、產(chǎn)品制造過程的裝配工藝驗證、裝配操作培訓(xùn)提供虛擬裝配仿真服務(wù)。裝配工藝仿真對于產(chǎn)品裝配過程的意義主要包括以下幾點:

(1)有利于實現(xiàn)產(chǎn)品設(shè)計、工藝設(shè)計、工裝設(shè)計的并行開展,從而降低產(chǎn)品研制風(fēng)險,縮短產(chǎn)品研制周期,減少開發(fā)成本。

(2)在產(chǎn)品實際(實物)裝配之前,通過裝配過程仿真,可及時地發(fā)現(xiàn)產(chǎn)品設(shè)計、工藝設(shè)計、工裝設(shè)計存在的問題,有效地減少裝配缺陷和產(chǎn)品故障率,減少裝配干涉等問題導(dǎo)致的重新設(shè)計和工程更改,保證了產(chǎn)品裝配的質(zhì)量。

(3)裝配仿真過程生成的圖片、視頻錄像可直觀地演示裝配過程,使裝配工人更容易理解裝配要求,減少了裝配過程反復(fù),減少了人為差錯。

(4)裝配仿真過程產(chǎn)生的圖片、視頻錄像可用于對維修人員的培訓(xùn)。

(5)對于新產(chǎn)品的開發(fā)而言,通過三維數(shù)字化裝配工藝設(shè)計與仿真,減少了技術(shù)決策風(fēng)險,降低了技術(shù)協(xié)調(diào)成本。

(6)通過三維數(shù)字化裝配工藝設(shè)計與仿真,可進(jìn)行裝配工時分析、生產(chǎn)線資源與工藝布局規(guī)劃和評估,有利于生產(chǎn)線的改造與建立。

裝配過程仿真與優(yōu)化裝配工藝過程仿真是在網(wǎng)絡(luò)和計算機(jī)軟件環(huán)境中,利用產(chǎn)品和資源的三維數(shù)模,對產(chǎn)品的裝配工藝過程進(jìn)行設(shè)計,并模擬產(chǎn)品移動、定位、夾緊等裝配過程,檢查產(chǎn)品設(shè)計、資源設(shè)計和工藝設(shè)計的缺陷,對工藝設(shè)計的結(jié)果進(jìn)行仿真驗證和評估。

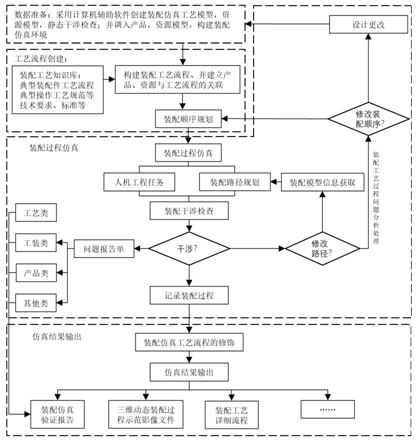

其主要目的是對裝配的幾何約束、干涉問題進(jìn)行檢驗,驗證產(chǎn)品結(jié)構(gòu)設(shè)計的協(xié)調(diào)性、合理性和可維護(hù)性,是產(chǎn)品設(shè)計工作的組成部分。該部分工作可以分為5個階段,即數(shù)據(jù)準(zhǔn)備、裝配工藝流程創(chuàng)建、裝配過程仿真、裝配工藝過程分析與優(yōu)化及仿真結(jié)果輸出,其一般流程如圖1所示。

圖1數(shù)字化裝配過程仿真一般流程

1)裝配工藝仿真

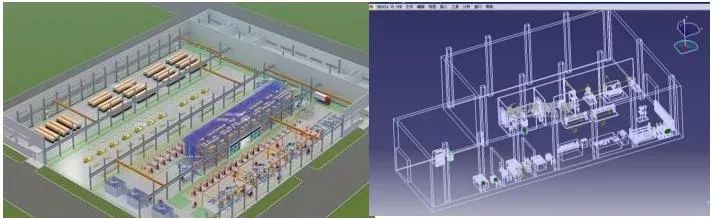

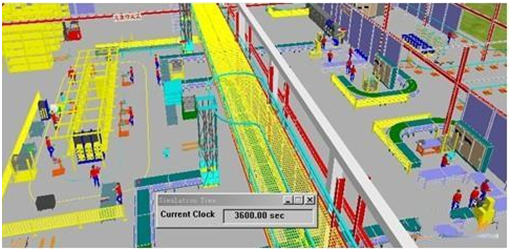

在數(shù)字化環(huán)境下,建立廠房、地面、起吊設(shè)備等三維制造資源模型,將已經(jīng)建立好的各裝配工藝模型和裝配型架、工作平臺、夾具、人員等制造資源三維模型放入廠房中,按照設(shè)計好的工藝布局將產(chǎn)品、制造資源等放置到位,以裝配工藝流程為主線,模擬工廠實際生產(chǎn)過程,如圖2所示。

圖2裝配工藝布局

工藝布局的仿真可以實現(xiàn)以下功能:①檢驗產(chǎn)品生產(chǎn)線上各生產(chǎn)要素是否齊備,檢驗生產(chǎn)原料堆放場地是否得到合理利用,適用于何種運(yùn)輸工具;②檢驗工藝布局是否符合流水化作業(yè)進(jìn)程,檢驗運(yùn)輸通道是否流暢;③在產(chǎn)品裝配過程中可進(jìn)行靜態(tài)和動態(tài)干涉檢查,進(jìn)行裝配工人的視界檢查;④在進(jìn)行數(shù)字工藝準(zhǔn)備設(shè)計的同時,可以進(jìn)行定位和配合檢查,進(jìn)行實際的裝配過程(包括安裝順序)的可視性檢查等。通過仿真驗證工藝布局的合理性,調(diào)整裝配工藝流程、資源人員配置及相對位置,以減少交叉路徑,減少迂回現(xiàn)象,減少移動距離,減少成本,達(dá)到優(yōu)化工藝布局的目的。

工藝布局優(yōu)化的原則包括:①遵循工藝規(guī)程原則,最短路線原則;②生產(chǎn)力均衡原則;③充分利用空間和場地的原則;④方便運(yùn)輸?shù)脑瓌t;⑤安全和環(huán)保的原則;⑥快速重組的原則。以數(shù)字化裝配協(xié)調(diào)為基礎(chǔ),針對數(shù)字化裝配工藝方案,建立數(shù)字化裝配系統(tǒng)裝備的仿真模型,考慮裝配系統(tǒng)產(chǎn)品和制造資源的布局,結(jié)合數(shù)字化裝配系統(tǒng)物流管理,進(jìn)行系統(tǒng)布局裝配仿真,合理布局,可有效提高廠房空間和數(shù)字化裝配裝備的利用率,保證數(shù)字化裝配系統(tǒng)布局滿足精益制造的要求。

工藝過程仿真的順序包括:①數(shù)據(jù)準(zhǔn)備,完成工藝模型的建立與導(dǎo)入;②裝配工藝流程創(chuàng)建,完成工藝流程順序的建立、調(diào)整,為流程中的各節(jié)點指派產(chǎn)品和資源模型,并驗證裝配流程的有效性;③裝配過程仿真,通過裝配路徑規(guī)劃實現(xiàn)裝配工藝過程仿真、人機(jī)工程任務(wù)仿真,并檢查裝配過程中產(chǎn)品零部件或資源的動態(tài)干涉和碰撞情況,驗證裝配工藝的可行性;④裝配工藝過程問題分析與處理,通過分析結(jié)果,對裝配順序、裝配空間、裝配路徑、人機(jī)工效等方面存在的問題進(jìn)行反饋與優(yōu)化;⑤裝配仿真結(jié)果的輸出,得到效果清晰、重點突出、便于觀察的視頻文件,并在裝配仿真中需要添加必要的修飾,最終生成相關(guān)的分析報告和視頻文件。

2)裝配工藝設(shè)計的優(yōu)化

裝配工藝是用來指導(dǎo)現(xiàn)場裝配的工藝文件,裝配工藝編制質(zhì)量的高低直接影響著產(chǎn)品的裝配質(zhì)量。裝配工藝優(yōu)化有兩種情況:

(1)對于已有的裝配工藝,可以按照現(xiàn)有的裝配路徑、裝配順序進(jìn)行裝配過程分析、仿真,檢查現(xiàn)有工藝的可行性,同時也可以根據(jù)動態(tài)仿真的過程,生成一個優(yōu)化的裝配次序、裝配路徑,從而優(yōu)化現(xiàn)有裝配工藝。

(2)可以改變傳統(tǒng)裝配工藝的表現(xiàn)形式,采用電子化、結(jié)構(gòu)化、可視化的工藝形式來生成裝配工藝規(guī)劃,用于指導(dǎo)實際的裝配過程,有利于裝配工人對裝配工藝的有效理解,從而提高裝配質(zhì)量。

除了保證裝配工藝的可行性外,裝配工藝優(yōu)化還需考慮裝配過程中的時間、成本費(fèi)用等因素,關(guān)注設(shè)備、空間、人員、工具等的利用率,最終輸出最優(yōu)的裝配工藝方案。

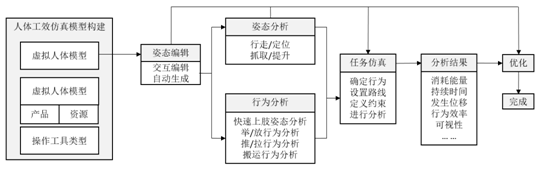

裝配人機(jī)工效仿真產(chǎn)品裝配過程中的人機(jī)工效仿真是指在產(chǎn)品進(jìn)行真實裝配之前,將產(chǎn)品及資源對象的三維實體模型在仿真軟件系統(tǒng)中建立起來,在虛擬環(huán)境中利用三維人體模型模擬人的實際工作情況,實現(xiàn)三維人體在制造環(huán)境中與其所制造、安裝、操作、維護(hù)的產(chǎn)品之間互動關(guān)系的動態(tài)仿真,以分析操作人員在該環(huán)境下的姿態(tài)、負(fù)荷等,驗證裝配操作的可視性、可達(dá)性、可操作性等,提高裝配效率,并從工效學(xué)的角度對人體姿態(tài)做出評估與改進(jìn),使之更能滿足作業(yè)要求以及達(dá)到安全舒適、高效的標(biāo)準(zhǔn)。產(chǎn)品裝配中人機(jī)工效仿真典型的作業(yè)流程如圖3所示。

圖3人機(jī)工效仿真流程

1)人體模型的建立

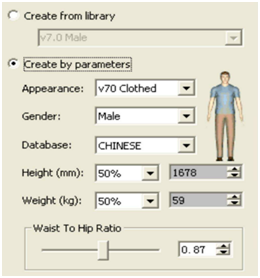

人體模型的建立是進(jìn)行人體任務(wù)仿真的基礎(chǔ),數(shù)字仿真軟件能夠根據(jù)國家、性別、百分點、身高、體重、承載能力等參數(shù)自動生成人體模型,也可直接從工廠建立的人體模型庫中選擇數(shù)學(xué)模型,并通過編輯參數(shù)使之與工人的實際情況相符。對于特殊工序的人機(jī)工程仿真,應(yīng)根據(jù)生產(chǎn)現(xiàn)場操作者的特征建立其三維人體模型。在某些特定的工作中,比如狹小的空間里鉆孔、鉚接或者打保險等,需要模擬人體手部的詳細(xì)動作,分析手的可操作空間,對于這種情況,可單獨(dú)建立人的局部三維模型,人體模型的創(chuàng)建示意圖見圖4。

圖4人體模型的創(chuàng)建

2)人體姿態(tài)的編輯

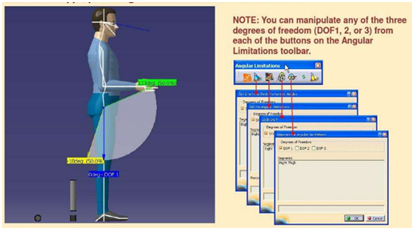

人體姿態(tài)編輯如圖5所示,以真實人體關(guān)節(jié)活動為依據(jù),考慮人體生理及可承受疲勞強(qiáng)度,應(yīng)用數(shù)字仿真軟件中姿態(tài)編輯器編輯人體姿態(tài),調(diào)整頭、頸、肩膀、手臂等約30個部位創(chuàng)建工人工作中的各種姿態(tài)。人體姿態(tài)的編輯方式有兩種:一種是通過選擇需要更改姿態(tài)的人體部位及其自由度,修改自由度的值得到人體不同的姿態(tài);另一種是在人體標(biāo)準(zhǔn)姿態(tài)庫中選擇相似的姿態(tài),對標(biāo)準(zhǔn)姿態(tài)進(jìn)行調(diào)整得到所需要的人體姿態(tài)。

圖5人體姿態(tài)編輯

3)人體模型運(yùn)動分析

人體模型運(yùn)動分析包含兩部分,即人體姿態(tài)分析和人體行為分析。通過對人體工作時的姿態(tài)和動作進(jìn)行分析,合理配置工人與其制造、安裝、操作與維護(hù)的產(chǎn)品或資源。

姿態(tài)分析是通過求解人體的運(yùn)動學(xué)和動力學(xué)模型對行走、定位、抓取和舉放等姿態(tài)進(jìn)行評估,以及進(jìn)行人體受力及疲勞分析等。針對產(chǎn)品裝配過程中人體姿態(tài)的計算,可根據(jù)人體參數(shù)、作業(yè)點、作業(yè)力方向、人體位置及人體操作方式等計算上下體姿態(tài)角,判斷可工作域,自動調(diào)整人體姿態(tài),以實現(xiàn)自動控制及姿態(tài)計算,并使人體達(dá)到最舒適狀態(tài)。

人體行為分析用來檢測人與工作環(huán)境中各種設(shè)備與工具的相互影響,分析人的舉、放、推、拉、運(yùn)等行為,包括快速上肢分析、搬起/放下行為分析、推拉行為分析、搬運(yùn)行為分析、個人行為分析等,通過設(shè)置理想的動作極限、負(fù)重極限等,使操作者操作起來更舒適和安全。人體模型運(yùn)動分析實例如圖6所示。

圖6人體模型運(yùn)動分析實例

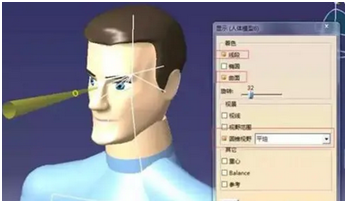

4)人體視野分析

人體視野分析實例如圖7所示,裝配過程中的可視性判斷通過對人體模型的視野分析來進(jìn)行,視野分析的流程包括以下幾個方面。

(1)建立人體模型;

(2)通過編輯人體模型狀態(tài),模擬顯示操作者的視野范圍;

(3)編輯視野窗口的顯示狀態(tài);

(4)分析并驗證完成當(dāng)前裝配操作的可視性。

圖7人體視野分析實例

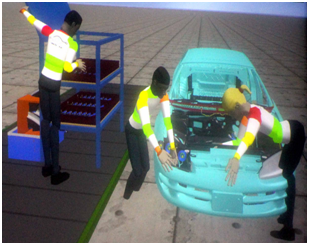

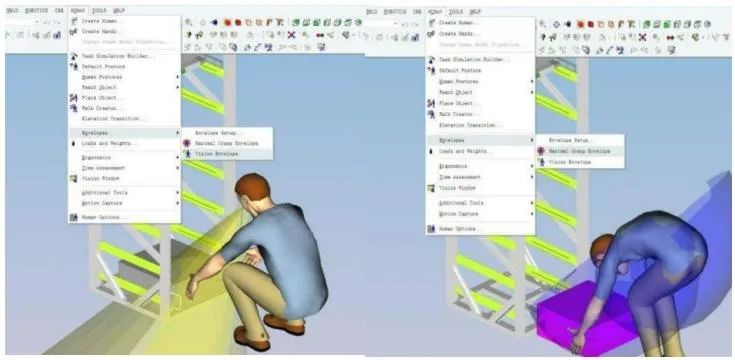

5)人機(jī)任務(wù)仿真

人機(jī)任務(wù)仿真是在包括產(chǎn)品、工藝、資源的裝配仿真環(huán)境中,以裝配工藝流程為主線,根據(jù)工人的實際工作創(chuàng)建如行走、移動到某一姿態(tài)、拿起或放下物體、上臺階、結(jié)合機(jī)構(gòu)工作等的動作,分析人工作時與所操作產(chǎn)品和所涉及工裝、工具等的關(guān)系,如圖8所示。

圖8人機(jī)任務(wù)仿真實例

利用數(shù)字化環(huán)境中的任務(wù)仿真工具,指定工人完成某個裝配操作過程中的作業(yè)行為、行走路線和工作負(fù)荷,對各種典型作業(yè)姿態(tài)和裝配行為進(jìn)行模擬及定性定量分析,并在此基礎(chǔ)上準(zhǔn)確地評估工藝和工裝的人機(jī)性能及工人的勞動生產(chǎn)率。為了減少人機(jī)工效仿真的工作量,僅對作業(yè)環(huán)境惡劣、勞動強(qiáng)度大的人機(jī)任務(wù)進(jìn)行仿真。

6)人機(jī)工程仿真結(jié)果分析與處理

應(yīng)用人機(jī)工程主要可以完成以下分析:

(1)可視性檢驗。主要檢查產(chǎn)品零部件是否因為裝配次序不同,裝配路徑不同,裝配工藝布局不同而導(dǎo)致裝配時待裝配零件位置不可見。

(2)可達(dá)性檢驗。主要考察工人的身體或肢體是否能到達(dá)裝配位置。

(3)可操作性檢驗。主要檢査是否因為裝配序列、裝配路徑、裝配工藝布局不同而導(dǎo)致零部件不在裝配操作的范圍內(nèi),或作業(yè)空間小、零件重量不便于工人操作等。

(4)舒適性檢驗。主要檢查工人承受的負(fù)荷以及操作時間(次數(shù))是否使工人容易疲勞。

(5)安全性檢驗。主要檢驗工人操作過程中的安全隱患。

在人機(jī)仿真過程中,若發(fā)現(xiàn)工藝設(shè)計中與人相關(guān)的錯誤,如裝配順序?qū)е碌墓と瞬僮骺臻g不足,或操作對象不可視等,應(yīng)及時對工藝設(shè)計進(jìn)行修改;若發(fā)現(xiàn)工裝設(shè)計中與人相關(guān)的錯誤,如工作梯高度不對,工作梯臺面間距不合理,或工裝設(shè)計的定位器阻擋了工人操作的通路等,應(yīng)及時對工裝設(shè)計進(jìn)行修改;若發(fā)現(xiàn)工藝布局中與人相關(guān)的錯誤,如工藝布局導(dǎo)致的裝配對象不可視、裝配操作不便、安全性低等,應(yīng)及時對工藝布局進(jìn)行修改。

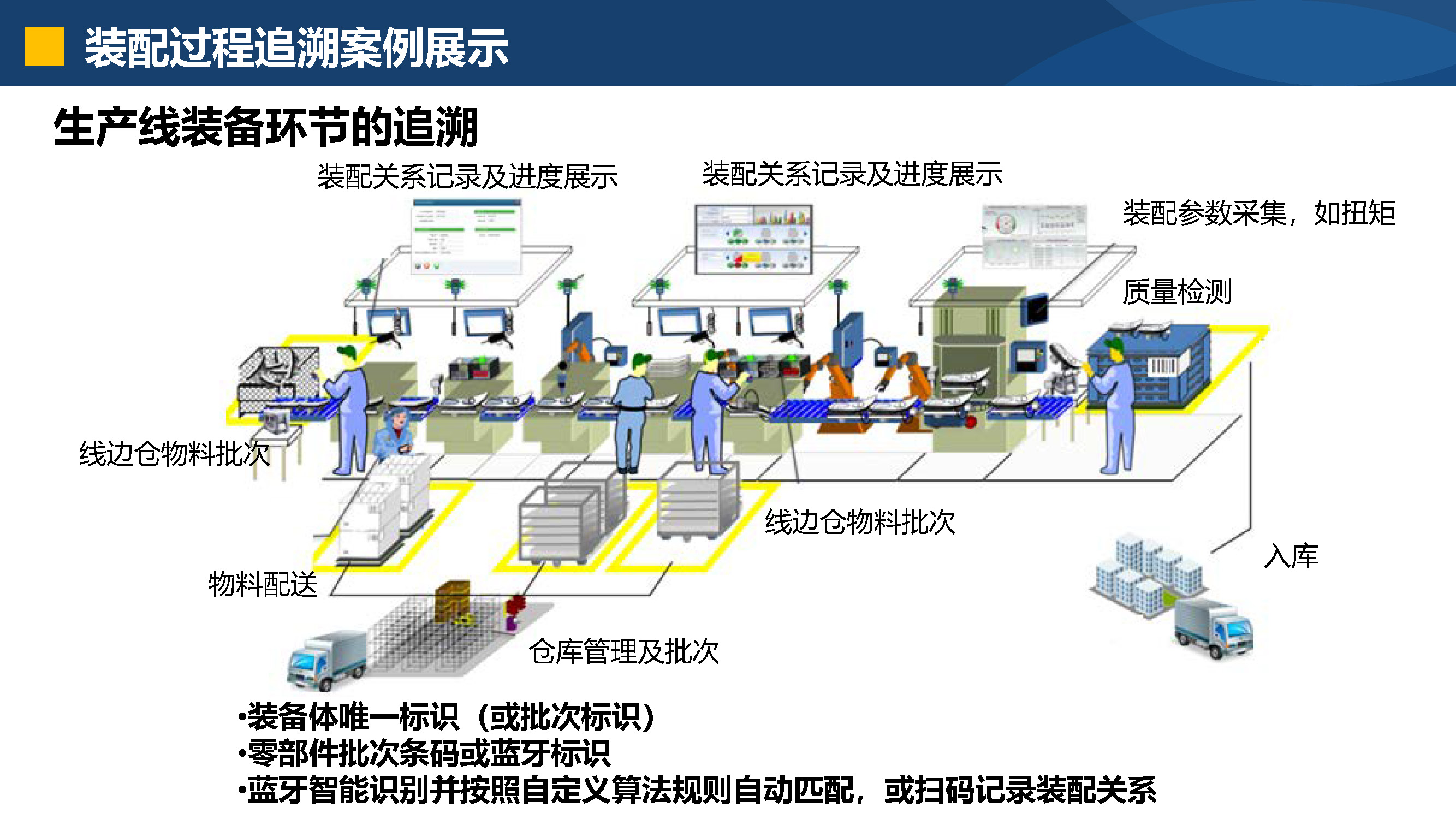

現(xiàn)場可視化與數(shù)字孿生現(xiàn)場可視化在我們的生活和工作中無處不在,最普遍的無疑就是紅綠燈交通信號燈,只要一眼看到信號燈,每個人在1秒鐘內(nèi)就可以做出行或停的判斷,如果以文字或任何別的方式在現(xiàn)場表達(dá)這項交通法規(guī),都無法讓人在如此短的時間來做出判斷。例如在飛機(jī)裝配領(lǐng)域,工人可通過現(xiàn)場可視化能夠清晰的對裝配狀態(tài)進(jìn)行實時掌控,保證裝配作業(yè)的穩(wěn)步進(jìn)行。

1)MES的內(nèi)涵

制造執(zhí)行系統(tǒng)(MES)作為連接企業(yè)計劃管理系統(tǒng)和過程控制系統(tǒng)的橋梁,是位于上層的企業(yè)資源管理與底層的過程控制系統(tǒng)之間的面向車間層的管理信息系統(tǒng)。MES通過傳遞信息來優(yōu)化從訂單啟動到貨物完成的各生產(chǎn)活動。當(dāng)工廠活動發(fā)生時,MES利用當(dāng)前的、準(zhǔn)確的數(shù)據(jù)對其進(jìn)行指導(dǎo)、展開、響應(yīng)和報告。由此產(chǎn)生的對條件變換的快速響應(yīng)能力,以減少非增值活動為中心,指揮著有效的工廠操作和流程。因而MES提高了運(yùn)營資產(chǎn)、按時交付、庫存運(yùn)轉(zhuǎn)、毛利潤和現(xiàn)金流等利益,通過雙向通信提供關(guān)于整個企業(yè)生產(chǎn)活動和供應(yīng)鏈的任務(wù)的關(guān)鍵信息。

MES的主要功能包括:操作/詳細(xì)調(diào)度、資源分配和狀態(tài)管理、生產(chǎn)單元分配、過程管理、人力資源管理、維護(hù)管理、質(zhì)量管理、文檔管理、產(chǎn)品跟蹤和產(chǎn)品譜系管理、性能分析和數(shù)據(jù)采集。

2)現(xiàn)場可視化技術(shù)

現(xiàn)場可視化技術(shù)是數(shù)字化裝配技術(shù)的重要組成技術(shù)之一,它是通過軟件開發(fā)技術(shù)、計算機(jī)集成技術(shù)和網(wǎng)絡(luò)技術(shù)建立從企業(yè)數(shù)據(jù)中心到車間裝配現(xiàn)場的網(wǎng)絡(luò)化系統(tǒng)平臺。此系統(tǒng)能生動、直觀地展示產(chǎn)品的制造過程,可以將生產(chǎn)工藝、人員、設(shè)備、工裝夾具等資源信息有效地集成,通過界面直觀地顯示產(chǎn)品的幾何模型、設(shè)計結(jié)構(gòu)關(guān)系和工藝結(jié)構(gòu)關(guān)系,顯示裝配的仿真過程,顯示與仿真過程相應(yīng)的裝配操作說明等,讓工人依照系統(tǒng)進(jìn)行操作,從而能夠準(zhǔn)確、快速地查閱裝配過程中需要的信息,提高裝配的準(zhǔn)確性和裝配效率,縮短裝配周期。裝配可視化技術(shù)主要包括裝配過程可視化、產(chǎn)品裝配結(jié)構(gòu)輕量化模型可視化、裝配工藝數(shù)據(jù)可視化等。

裝配過程可視化是將仿真結(jié)果轉(zhuǎn)換為演示文件,通過網(wǎng)絡(luò)發(fā)布在各個裝配車間或工段,同時還可以指導(dǎo)產(chǎn)品三維模型裝配,用于指導(dǎo)現(xiàn)場裝配工人進(jìn)行生產(chǎn)。

產(chǎn)品裝配結(jié)構(gòu)輕量化模型可視化是輔助裝配工藝人員在裝配過程中,遇到結(jié)構(gòu)模糊或不清楚的時候,實施可視化查詢的有效途徑。

裝配工藝數(shù)據(jù)可視化是指將產(chǎn)品相關(guān)數(shù)據(jù)中的源數(shù)據(jù)和工藝數(shù)據(jù)進(jìn)行處理,例如工藝報表、工藝路線統(tǒng)計等,將工藝數(shù)據(jù)文件以表格、圖示化、可視化、HTML、Word等多種格式顯示在可視化平臺上。裝配現(xiàn)場的可視化系統(tǒng)看板如圖9所示。

圖9裝配現(xiàn)場的可視化系統(tǒng)

3)數(shù)字孿生技術(shù)

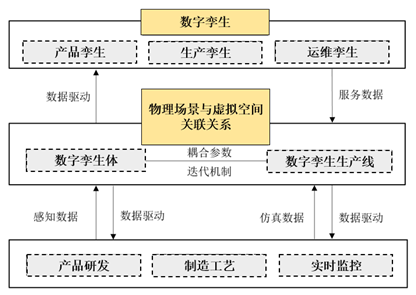

數(shù)字孿生技術(shù)是智能制造發(fā)展的方向,通過工業(yè)互聯(lián)網(wǎng)、大數(shù)據(jù)、建模工具、仿真軟件、可視化手段等,實現(xiàn)物理世界與虛擬世界的互聯(lián)互通,能夠在虛擬世界里面事先模擬各類場景,然后將最優(yōu)化的結(jié)果應(yīng)用于現(xiàn)實世界中,以更低的成本獲得更高的效益,數(shù)字孿生技術(shù)構(gòu)架如圖10所示。數(shù)字孿生分為:產(chǎn)品孿生、生產(chǎn)孿生和運(yùn)維孿生,分別模擬產(chǎn)品研發(fā)中的各類測試、制造工藝的模擬仿真、生產(chǎn)線的模擬 仿真和實際生產(chǎn)過程的實時監(jiān)控、產(chǎn)品上市以后的運(yùn)行狀態(tài)等。

圖10數(shù)字孿生技術(shù)構(gòu)架圖

-

仿真

+關(guān)注

關(guān)注

50文章

4111瀏覽量

133792 -

工藝流程

+關(guān)注

關(guān)注

7文章

107瀏覽量

16304 -

數(shù)字化

+關(guān)注

關(guān)注

8文章

8808瀏覽量

61973

原文標(biāo)題:數(shù)字化制造技術(shù)之裝配工藝仿真!

文章出處:【微信號:數(shù)字化企業(yè),微信公眾號:數(shù)字化企業(yè)】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

數(shù)字化轉(zhuǎn)型給企業(yè)帶來的價值是什么?# 制造業(yè)# 數(shù)字化# 數(shù)字化轉(zhuǎn)型# 萬界星空科技#plc教學(xué)

制造業(yè)數(shù)字化轉(zhuǎn)型的難點

制造企業(yè)數(shù)字化轉(zhuǎn)型的關(guān)鍵技術(shù)探秘

數(shù)字化焊接控制系統(tǒng)的革新應(yīng)用與深度探索

數(shù)字化技術(shù)在點焊電源領(lǐng)域的創(chuàng)新應(yīng)用探索

制造業(yè)數(shù)字化轉(zhuǎn)型:痛點與需求并行

高速數(shù)字化儀的技術(shù)原理和應(yīng)用場景

離散制造行業(yè)數(shù)字化轉(zhuǎn)型物聯(lián)網(wǎng)解決方案

數(shù)字化工廠,推動制造業(yè)智能化發(fā)展

制造業(yè)企業(yè)數(shù)字化轉(zhuǎn)型難點剖析及解決之法

裝配行業(yè)如何通過MES系統(tǒng)實現(xiàn)生產(chǎn)管理數(shù)字化

船舶制造5G智能工廠數(shù)字孿生可視化平臺,推進(jìn)船舶行業(yè)數(shù)字化轉(zhuǎn)型

汽車制造5G智能工廠數(shù)字孿生可視化管控系統(tǒng),推進(jìn)汽車行業(yè)數(shù)字化轉(zhuǎn)型

數(shù)字化管理成為了企業(yè)數(shù)字化轉(zhuǎn)型的重要支撐

數(shù)字化制造技術(shù)之裝配工藝仿真!

數(shù)字化制造技術(shù)之裝配工藝仿真!

評論