隨著科技的發展,焊接機器人隨之誕生,所謂焊接機器人,就是從事焊接(包括切割與噴涂)的工業機器人,具有三個或更多可編程的軸,用于工業自動化領域,其主要工作就是替代焊接崗位的工人,主要優勢是性能穩定、工作空間大、工作效率高、負荷能力強等。焊接機器人與人力相比,不管是焊接質量還是效率都會遠高于人工。

焊接機器人的應用很廣,例如:電子連接器、電腦數據線、汽車整車焊接、小型電子原件等。接下來工業機器人集成商無錫金紅鷹將為大家詳細介紹焊接機器人在機械制造、汽車及零部件、電子設備和航空航天四大領域的應用。

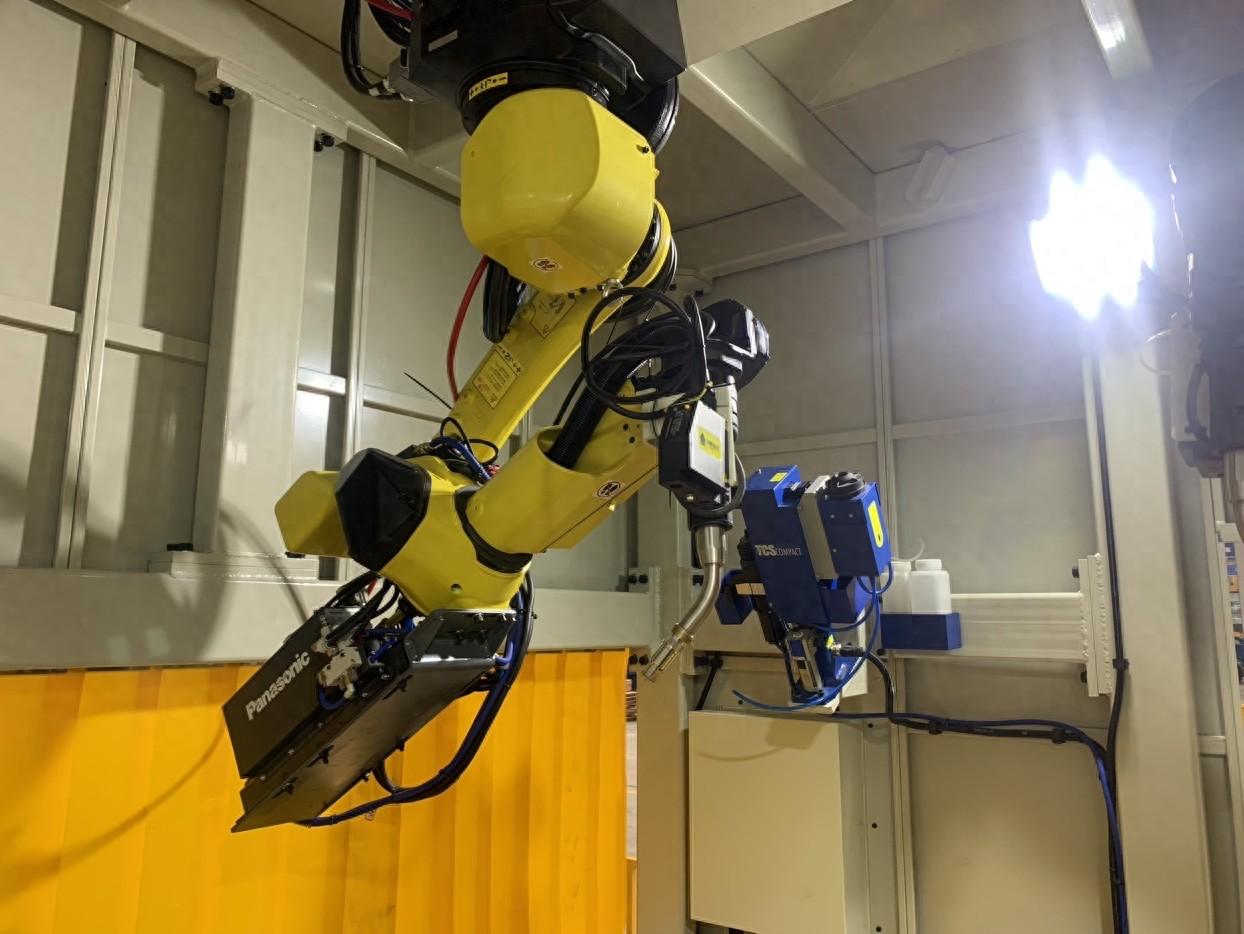

一、焊接機器人在機械制造領域的應用

隨著機械制造行業焊接任務的加劇,焊接作業本來就存在勞動條件差,熱輻射較大,是一個危險性較強的職業,機械制造中也有很多大型設備,這也加大了焊接的難度,焊接機器人是從事焊接工作的自動機械設備,解放了工人勞動強度,幫助機械制造領域提高自動化水平。

1、實現復雜工件的輕松焊接。工程機械制造行業中會出現很多非標工件的焊接,傳統焊接容易導致焊接質量不均勻,智能焊接機器人搭配焊接變位機進行多方位靈活焊接,焊接變位機會對焊接機器人的靈活度進行補償,提高焊縫的焊接精度,只需要根據行走路徑設置好編程,就可以實現輕松焊接。

2、提高焊接效率。隨著現代化經濟的飛速發展,工程機械制造行業也順應時代發展的潮流,提高生產效率的同時控制成本支出,其中焊接環節中需要既保證焊接質量又能提高焊接效率,不然也會影響后續的生產進程。

智能焊接機器人生產線更多地出現在了現代化生產車間中,實現二十四小時不間斷生產,大大提高了焊接效率,焊縫質量均一性好,提高了產品的合格率。

3、控制成本支出。智能焊接機器人能夠代替人工進行焊接生產,并且在焊接過程中智能控制焊接材料的下放,在完整填充焊縫的同時不會造成浪費焊接材料的現象,減少了工程機械制造行業的人工成本和耗材成本,并且智能焊接機器人也提供了更多的工作崗位。

4、解放工人的勞動力。工程機械制造行業中多數是在車間中進行工作,車間工作環境惡劣,會給工人造成職業病的危害,智能自動化程度比較高,焊接過程不需要人工參與,能夠將工人從繁重的作業中解放出來。

二、焊接機器人在汽車及汽車零部件領域的應用

近幾年,為了適應大眾的需求,汽車行業呈現多樣化發展,傳統焊接無法滿足汽車及汽車零部件制造的高焊接要求,焊接機器人可以針對焊縫實現精確焊接,下放剛剛好的焊材進行填充,焊縫美觀且牢固,在很多現代化汽車生產車間里,已經形成了焊接機器人流水線。

1.汽車車身裝焊

(1)電阻點焊

焊接機器人電阻點焊汽車車身裝焊包括車架、地板、側圍、車門及車身總成合焊等的裝配焊接,在裝焊生產過程中大量采用了電阻點焊工藝。據統計每輛汽車車身上,大約有3000~4000個電阻點焊焊點。在汽車車身裝焊工藝中,點焊工藝仍處于主導地位,焊接機器人電阻點焊技術的應用實現了汽車車身制造的量產化與自動化。

在汽車車身裝焊生產線上使用的電阻點焊設備,主要有以下三類:

①懸掛式點焊機主要應用于車身裝焊生產線上的定位焊工位,或者是用于焊點位置復雜(不宜實現自動化)部件的焊接。手工作業,自動化程度低。

②多點焊專機多點焊工藝的優點是生產效率高,焊接變形小。其缺點是不能適應于多種車型的生產,柔性差。

③點焊機器人點焊機器人在現代化車身裝焊生產線上被大量采用,可以提高裝焊生產的自動化程度,減輕操作者的勞動強度,提高生產效率,保證焊接質量。點焊機器人主要用于車身裝焊的補焊工位、車身總成合焊工位等。而且,由于點焊機器人的采用,實現了車身裝焊的柔性化生產方式--多品種、少批量混線生產。

點焊機器人通常由機器人本體、機器人控制裝置、點焊鉗及電阻焊控制器控制器(時控器)構成。

目前的點焊機器人系統應用了以下先進技術:

1、逆變焊接電源減小了焊接變壓器的重量和體積,將變壓器與焊鉗制成一體式機器人點焊鉗。一體式焊鉗的應用,有利于點焊機器人在其運動范圍內實現軌跡運動及姿態變化。采用逆變焊接電源還可以改善焊機的電氣性能,提高電源的熱效率,達到節能的目的。

2、焊鉗自動更換裝置通過模塊化設計,使機器人焊鉗與一次側水電氣配管的連接接口實現標準化。在裝置裝有幾把不同形式的焊鉗,點焊機器人按照程序在幾秒鐘的時間內就可以完成自動更換。實現焊鉗快速自動更換,達到使用一臺點焊機器人就能夠適應車身各部位焊接的要求,也可適應多品種車型生產的需要。

3、機器人控制系統采用該系統不僅可以控制機器人本體的運動,而且,還可對電阻焊時控器進行自動控制,發出焊接開始指令,自動控制和調整焊接參數(電壓、電流、加壓力、時間周波),控制點焊鉗的大小行程及夾緊松開動作。同時,也具有自動故障診斷、報警等功能,例如:電極與被焊工件粘連、壓縮空氣氣壓過低時的故障報警。

(2)電弧焊

電弧焊汽車車身裝焊生產中,主要在車架、地板等的主焊工位進行手工補焊作業,在副車架等分總成工件的焊接工位有孤焊機器人的應用。

2.汽車零部件焊接

在汽車零部件的生產中廣泛地采用了點焊、凸焊、縫焊、對焊及電弧焊等焊接工藝。例如:橫梁總成托架點焊,傳動軸平衡片凸焊,汽車燃油箱縫焊,汽車輪圈連續閃光對焊,汽車轉向臂、消聲器、凈化器殼體的電弧焊等。

三、焊接機器人在電子設備領域的應用

電子設備領域對焊接質量要求比較高,隨著社會對電子設備需求的提高,電子設備在飛速發展的同時也面臨著嚴峻的挑戰,焊接機器人可以在保證生產效率的同時穩定焊接質量,實現對電子設備的精確焊接,比人工效率提升了三到四倍。

1、提高焊接精度。電子元件需要實現準確焊接,這對焊接機器人的技術參數以及焊接精度有較高的要求,焊接機器人結構緊湊,能夠根據細小焊縫自動尋位,可實現精細激光焊,焊接后的焊縫美觀且牢固,激光焊不需要焊接材料,節約焊接材料。

2、焊接靈活度高。用于電子行業中的焊接機器人使用六軸高強度輕型機器人,額定負載能力較小適用于完成標準弧焊工作。小型焊接機器人尺寸緊湊,能夠在任意空間中完成工作,可滿足不同焊接單元的組合應用,在進行連續工作中保證焊接重復精度,適應于不同電子工件的焊接。

3、環境適應性好。傳統的焊接工作容易對工人的身體造成傷害,長時間接觸會導致職業病,焊接機器人能夠實現自動化焊接工作,代替人工在惡劣的環境中完成工作,焊接機器人對電子工件的焊接不會受外部環境的干擾,實現穩定焊接工作。

4、安全性好。焊接機器人具備集機器人控制、運動控制、焊接過程控制于一體的控制系統,能夠在焊接過程中協調各部分的功能,實現焊接的自動化,焊接機器人自身具備多種傳感器以及多種功能,出現焊接故障會發出報警信號,操作人員可以根據信號對其排除檢查。

四、焊接機器人在航空航天領域的應用

在飛機結構中,機體的焊接組件近千件,涉及的零件近萬件,飛機的重要承力構件較多的采用了焊接構件,飛機機身在飛行過程中承受著較大的壓力,所以焊接要求較為嚴格,焊接機器人通過焊縫自動跟蹤技術靈活設置焊接參數,對飛機結構進行精確性焊接。

在航天領域中,焊接機器人的應用越來越廣,采用鋁合金、鈦金以及其他航天金屬進行激光焊接、點焊、弧焊進行焊接操作。將焊接機器人應用在焊接工作中,能提高焊接效率與質量,降低安全隱患、曲面焊接難度、焊接成本,實現節約化生產。在實現自動化生產中,機器人焊接主要通過虛擬仿真技術與離線編程技術,進而優化焊接工序,提高焊接質量。

審核編輯:湯梓紅

-

工業機器人

+關注

關注

91文章

3363瀏覽量

92656 -

焊接機器人

+關注

關注

16文章

321瀏覽量

14947

發布評論請先 登錄

相關推薦

焊接機器人在航天領域的應用

焊接機器人編程技巧與注意事項

焊接機器人安裝與調試指南

焊接機器人拖拽軌跡怎么設置

焊接機器人視覺控制技術有哪些組成

焊接機器人調試技巧有哪些

焊接機器人在各個領域的應用

焊接機器人在各個領域的應用

評論