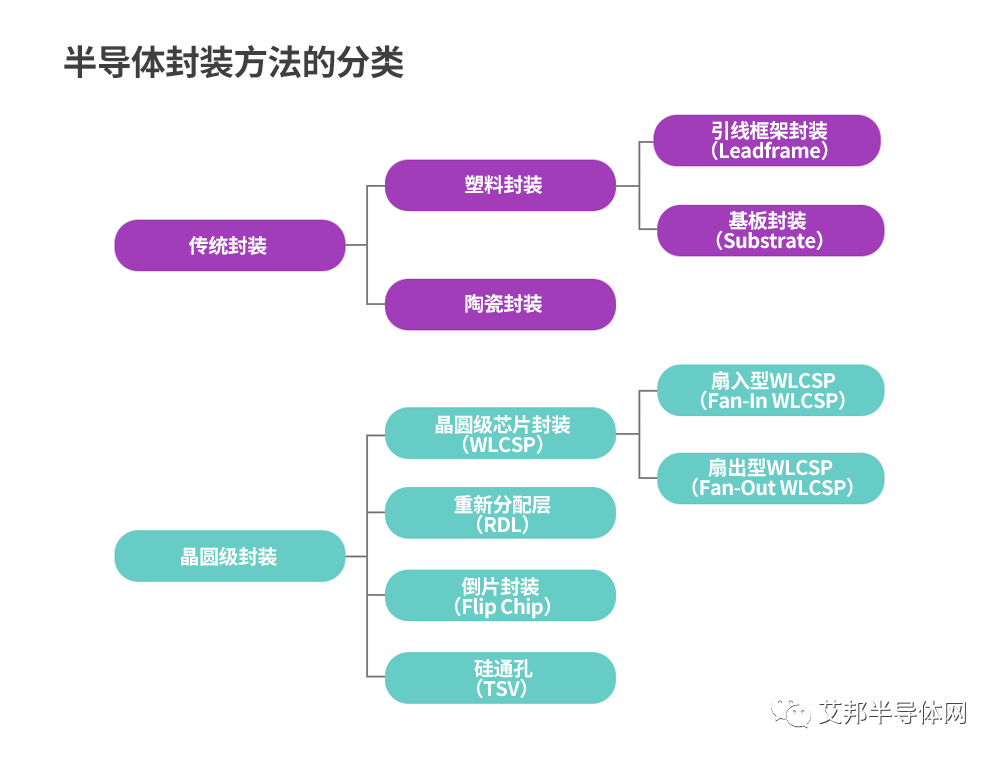

一個晶圓要經歷三次的變化過程,才能成為一個真正的半導體芯片:首先,是將塊兒狀的鑄錠切成晶圓;在第二道工序中,通過前道工序要在晶圓的正面雕刻晶體管;最后,再進行封裝,即通過切割過程,使晶圓成為一個完整的半導體芯片。可見,封裝工序屬于后道工序,在這道工序中,會把晶圓切割成若干六面體形狀的單個芯片,這種得到獨立芯片的過程被稱作做“切單(Singulation)”,而把晶圓板鋸切成獨立長方體的過程則叫做“晶片切割(Die Sawing)”。近來,隨著半導體集成度的提高,晶圓厚度變得越來越薄,這當然給“切單”工藝也帶來了不少難度。

一、晶圓切割(Wafer Dicing)的發展歷程

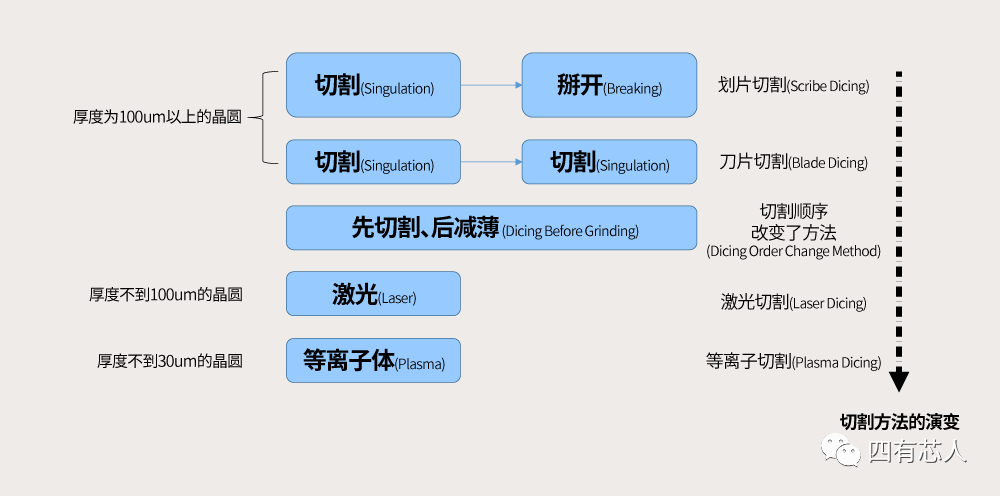

圖1. 晶圓切割方法的發展歷程(切單)

前道和后道工序通過各種不同方式的互動而進一步發展:后道工序的進化可以決定晶圓上die單獨分離出的六面體小芯片的結構和位置,以及晶片上焊盤(電連接路徑)的結構和位置;與之相反,前端工藝的進化則改變了后端工藝中的晶圓背面減薄和“晶片切割(Die Sawing)”晶圓的流程和方法。因此,封裝的外觀日益變得精巧,會對后端工藝帶來很大的影響。而且,根據包裝外觀的變化,切割次數、程序和類型也會發生相應的變化。請參閱:"輕薄短小"半導體封裝的發展歷程。那么,現在就讓我們一起通過芯片“切單”的演化過程,來看看五種切割方法吧。

二、劃片切割(Scribe Dicing)

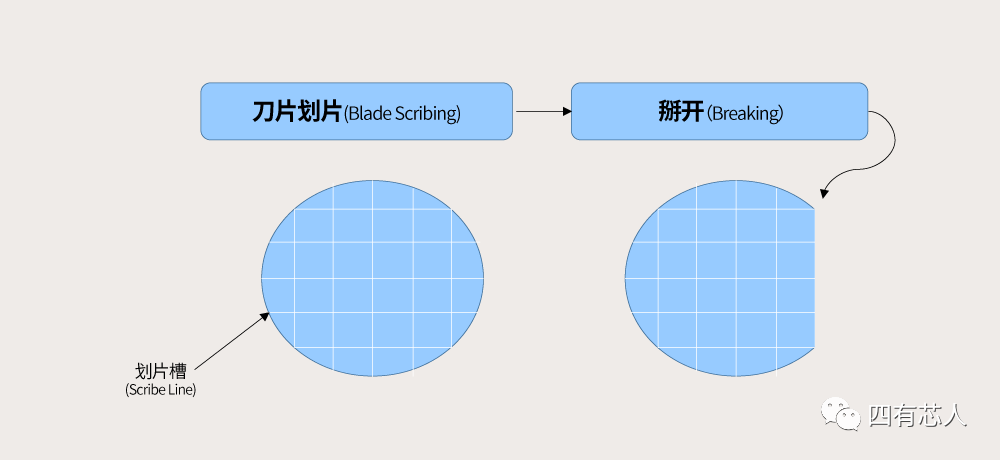

圖2. 早期的劃片切割法:劃片后進行物理上的分割(Breaking)@直徑為6英寸以下的的晶圓

早期,通過施加外力切割的“掰開(Breaking)”是唯一可以把晶圓分割成六面形Die的切割法。然而,這種方法卻存在芯片邊緣剝落(Chipping)或產生裂紋等弊端。而且,由于沒有完全去除金屬層表面的毛刺(Burr:切割時產生的一些殘渣),所以切割表面也非常粗糙。

為了解決這一問題,“劃片(Scribing)”切割法應運而生,即在“掰開(Breaking)”前,將晶圓表面切割至大約一半的深度。“劃片”,顧名思義,是指使用葉輪在晶圓的正面事先鋸切(半切)。早期,6英寸以下的晶圓大部分都使用了這種在芯片之間先“劃片”,再“掰開(Breaking)”的切割法。

三、刀片切割(或鋸切)(Blade Dicing or Blade Sawing)

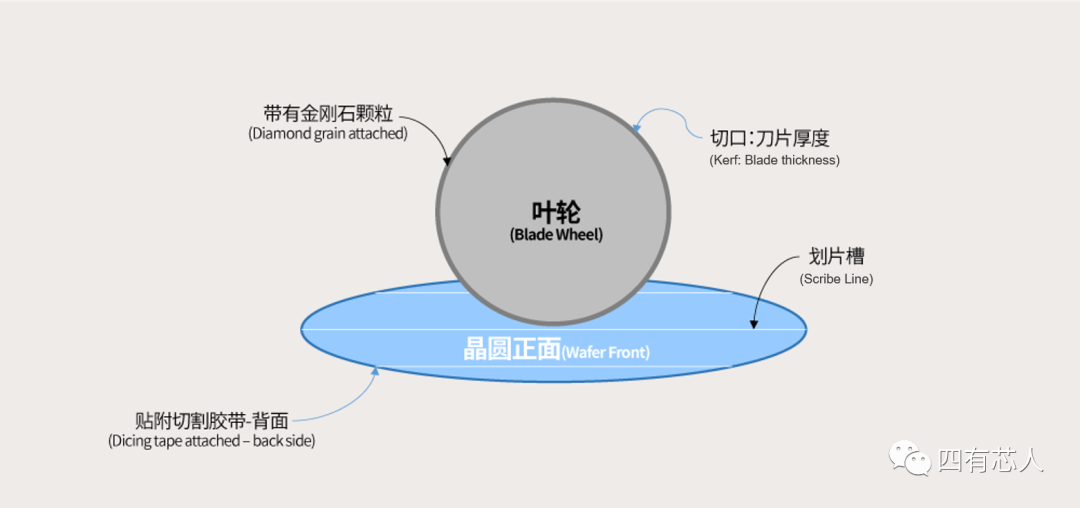

圖3-1. 刀片切割(鋸切)方法@傳統方法

“劃片”切割法逐漸發展成為“刀片(Blade dicing)”切割(或鋸切)法,即連續使用刀片兩到三次進行切割的方法。“刀片”切割法可以彌補“劃片”后“掰開(Breaking)”時,芯片剝落的現象,可在“切單(Singulation)”過程中起到保護芯片的作用。“刀片”切割與之前的“劃片”切割有所不同,即進行完一次“刀片”切割后,不是“掰開(Breaking)”,而是再次用刀片切割。所以,也把它稱為“分步切割(Step Dicing)”法。

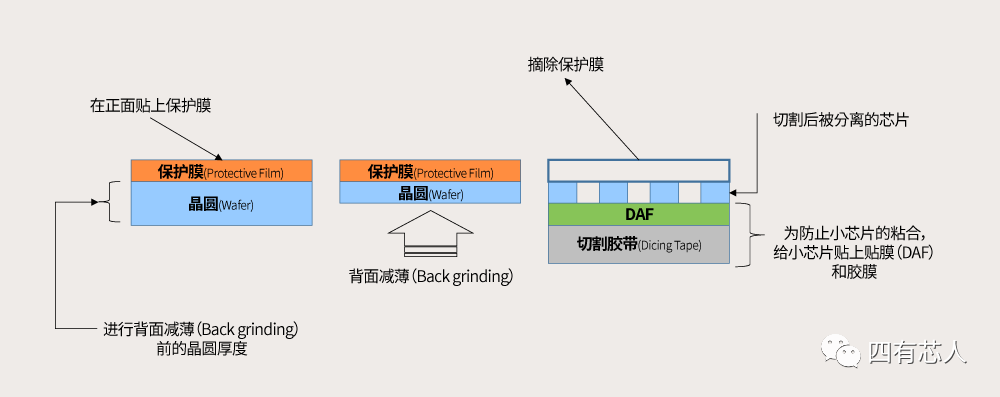

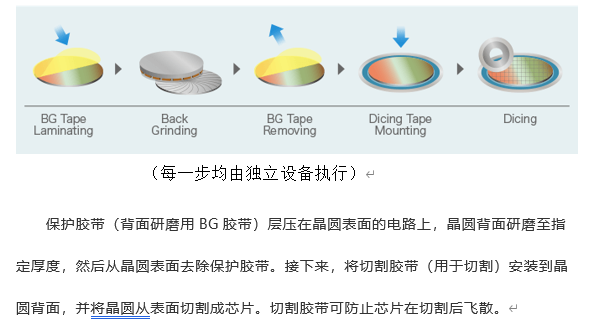

圖3-2. 刀片切割(鋸切)過程中,保護膜的附著與摘除

為了保護晶圓在切割過程中免受外部損傷,事先會在晶圓上貼敷膠膜,以便保證更安全的“切單”。“背面減薄(Back Grinding)”過程中,膠膜會貼在晶圓的正面。但與此相反,在“刀片”切割中,膠膜要貼在晶圓的背面。請參閱:背面研磨(Back Grinding)決定晶圓的厚度。而在共晶貼片(Die Bonding,把分離的芯片固定在PCB或定架上)過程中,貼在背面的這一膠膜會自動脫落。切割時由于摩擦很大,所以要從各個方向連續噴灑DI(Deionized Water,去離子)水。而且,葉輪要附有金剛石顆粒,這樣才可以更好地切片。此時,切口(刀片厚度:凹槽的寬度)必須均勻,不得超過劃片槽的寬度。

很長一段時間,鋸切一直是被最廣泛使用的傳統切割方法,其最大的優點就是可以在短時間內切割大量的晶圓。然而,如果切片的進給速度(Feeding Speed)大幅提高,小芯片邊緣剝落的可能性就會變大。因此,應將葉輪的旋轉次數控制在每分鐘30000次左右。可見,半導體工藝的技術往往是通過很長一段時間的積累和試錯來慢慢積累(在下一節有關共晶貼片的內容上,將討論有關切割與DAF(Die Attach Film)的內容)。

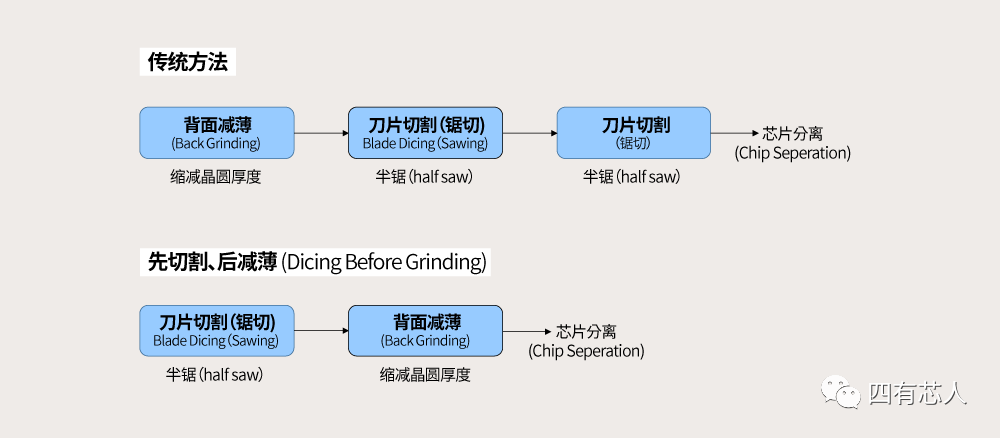

四、先切割、后減薄 (DBG,Dicing Before Grinding):切割順序改變了方法

圖4. 現存的刀片切割&DBG(先切割,后減薄)方法

在直徑為8英寸晶圓上進行刀片切割時,不用擔心小芯片邊緣剝落或裂紋等現象。但隨著晶圓直徑增加至21英寸,且厚度也變得極薄,剝落與裂紋現象又開始出現了。為了大幅減少在切割過程中對晶圓的物理沖擊,“先切割、后研磨”的DBG方法取代了傳統的切割順序。與連續進行切割的傳統“刀片”切割法不同,DBG先進行一次“刀片”切割后,就通過不斷的背面減薄使晶圓厚度逐漸變薄,直到芯片分裂為止。可以說,DBG是以往“刀片”切割法的升級版,因為它可以減少第二次切割帶來的沖擊,所以,DBG方法在“晶圓級封裝”上得到了迅速的普及。

五、激光切割(Laser Dicing)

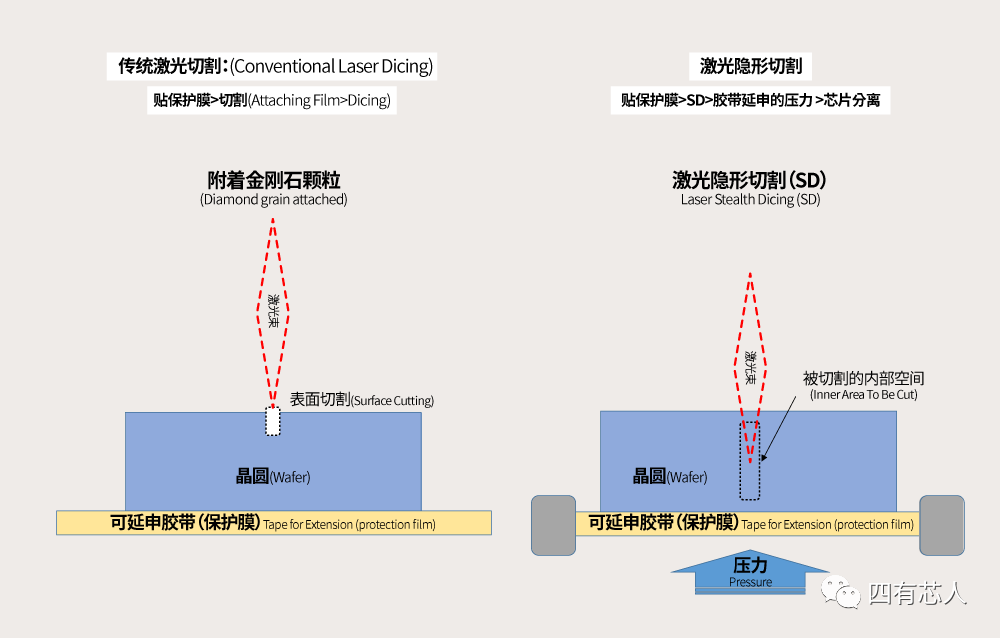

圖5. 傳統激光切割(grooving)&激光隱形切割(SD)方法的比較

晶圓級晶片尺寸封裝(WLCSP,Wafer Level Chip Scale Package)工藝主要采用激光切割法。采用激光切割可以減少剝落和裂紋等現象,從而獲得更優質的芯片,但晶圓厚度為100μm以上時,生產率將大打折扣。所以,多用在厚度不到100μm(相對較薄)的晶圓上。激光切割是通過在晶圓的劃片槽上施加高能量的激光來切割硅。但使用傳統的激光(Conventional Laser)切割法,要在晶圓表面上事先涂層保護膜。因為,在晶圓表面加熱或照射激光等,這些物理上的接觸會在晶圓表面產生凹槽,而且切割的硅碎片也會粘附在表面上。可見,傳統的激光切割法也是直接切割晶圓表面,在這一點上,它與“刀片”切割法有相似之處。

激光隱形切割(SD, Stealth Dicing)則是先用激光能量切割晶圓的內部,再向貼附在背面的膠帶施加外部壓力,使其斷裂,從而分離芯片的方法。當向背面的膠帶施加壓力時,由于膠帶的拉伸,晶圓將被瞬間向上隆起,從而使芯片分離。相對傳統的激光切割法,SD的優點為:一是沒有硅的碎屑;二是切口(Kerf:劃片槽的寬度)窄,所以可以獲得更多的芯片。此外,使用SD方法剝落和裂紋現象也將大大減少,這決定了切割的整體質量。因此,SD方法非常有望成為未來最受青睞的一項技術。

六、等離子切割(Plasma Dicing)

等離子切割是最近發展起來的一項技術,即在制造(Fab)過程中使用等離子蝕刻的方法進行切割。等離子切割法用半氣體材料代替了液體,所以對環境影響相對較小。而且采用了對整個晶圓一次性切割的方法,所以“切單”速度也相對較快。然而,等離子方法要以化學反應氣體為原料,且蝕刻過程非常復雜,因此其工藝流程相對較繁瑣。但與“刀片”切割、激光切割相比,等離子切割不會給晶圓表面造成損傷,從而可以降低不良率,獲得更多的芯片。

近來,由于晶圓厚度已減小至30μm,且使用了很多銅(Cu)或低介電常數(Low-k )等材料。因此,為了防止毛刺(Burr),等離子切割方法也將受到青睞。當然,等離子切割技術也在不斷的發展中,相信不久的將來,終有一天蝕刻時可以不再需要佩戴專用口罩,因為這就是等離子切割的一大發展方向。

隨著晶圓的厚度從100μm到50μm、再到30μm、不斷變薄,獲得獨立芯片的切割方法也從“掰開(breaking)”、“刀片”切割,到激光切割,再到等離子切割,不斷變化發展著。日趨成熟的切割方法,雖然帶來了切割工藝本身生產成本的增加,但另一方面,通過大幅減少半導體芯片切割中經常出現的剝落、裂紋等不良現象和單位晶圓上芯片獲得量的增多,單個芯片的生產成本反而卻呈現出下降趨勢。當然,晶圓單位面積芯片獲得量的增加,與劃片槽(Dicing Street寬度)寬度的縮小有著密切的關系。采用等離子切割法,相對采用“刀片”切割法,可以獲得將近20%的更多的芯片,這也是為什么人們選擇等離子切割法的一大原因。隨著晶圓、芯片外觀和封裝方法的發展變化,晶圓加工技術和DBG等各種切割工藝也正在應運而生。

來源:半導體封裝工程師之家

審核編輯:湯梓紅

-

芯片

+關注

關注

455文章

50816瀏覽量

423673 -

半導體

+關注

關注

334文章

27367瀏覽量

218758 -

晶圓

+關注

關注

52文章

4912瀏覽量

127992 -

封裝

+關注

關注

126文章

7901瀏覽量

142966

原文標題:【光電集成】一個晶圓被分割成 多個半導體芯片的工藝

文章出處:【微信號:今日光電,微信公眾號:今日光電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

半導體封裝工藝有哪些 半導體封裝類型及其應用

一個晶圓被分割成多個半導體芯片的工藝

一個晶圓被分割成多個半導體芯片的工藝

評論