前言:HJT的投資節奏逐步從高賠率走向高勝率,本篇重點更新0BB,我們認為0BB對降本-硅片減薄、降低銀漿,提效-降低遮光率,均有較大影響,做如下更新:

核心要點:

1、什么是0BB?

多主柵到0BB的變化實質是電極變化。電池片正背面的金屬電極用于導出內部電流,可分為主柵和副柵,其中主柵主要起到匯集副柵的電流、串聯的作用,副柵用于收集光生載流子。0BB(無主柵)就是電池片環節取消主柵,組件環節用焊帶導出電流,可以降銀+降低遮光從而降本增效。

但由于BB方式無主柵后,焊帶若直接焊接在TCO膜上,焊接難度更大,可能會造成脫落等問題。為解決上述問題,當前出現SWCT(專利+成本問題,未在國內大規模推廣)、點膠(設備簡單,穩定性高,但結合力可能略有不足)、焊接點膠(結合力足,但精度要求高、難度大、速度慢)三種工藝方案,各有優劣。

2、為什么要關注0BB(確定性)?

1)降本:可突破硅片減薄的瓶頸,同時HJT降本訴求最為迫切

硅片:HJT硅片減薄面臨重要瓶頸之一是電池環節副細柵使用銀包銅、主柵使用低溫銀漿,由于兩種漿料的膨脹系數不同,電池串容易有隱裂等問題。在0BB工藝使用后由于只有細柵的銀包銅漿料,不存在不同漿料帶來的膨脹系數不同的問題。

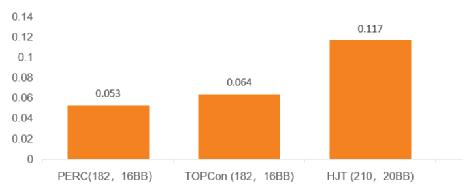

電池環節:主要是降低銀耗,HJT銀漿成本最高,降本潛力最大,降銀漿訴求最為迫切。目前銀漿成本是 HJT(0.117元/W)>Topcon(0.064元/W)>PERC(0.053元/W),如果疊加銀包銅漿料,我們預計降本,HJT(-0.052元/W)>PERC(-0.031元/W)>Topcon(-0.016元/W),綜合下來看,HJT降本潛力最大,降本訴求最為迫切。

2)增效:減少遮光面+縮短電流傳輸距離+提高良率

減少遮光面:取消電池片主柵,降低遮光面積,增加光吸收量。

縮短電流傳輸距離:之前電極在導出電流的過程中,電流需橫向穿過覆蓋有金屬主柵線的電池頂層從而造成功率損耗;0BB直接用焊帶導流,免去了主柵路徑,大大減少了傳輸距離。

提高良率:傳統焊帶使用紅外焊接,融化冷卻的過程中焊帶會發生收縮,會把細柵拉斷,而0BB采用低溫焊接/點膠,理論上良率可以做到99%。

3、目前0BB瓶頸在哪?

工藝上:主要是設備的穩定性和量產性,但這不是技術障礙,而是時間問題,需要把良率、產量做到現在MBB、SMBB接近的水平。優先導入中試量產的企業具有先發優勢。

行業上:由于2023年組件大廠新擴近400GW TOPCon均為SMBB串焊機新產能,如果快速推動0BB會導致組件廠利益受損,而新技術落地最終還是要頭部企業來大面積量產來推動;同時0BB更適用于HJT,我們預計HJT產能有望2024-2025年大規模放量。

4、 經濟性測算及市場規模?

基于我們對經濟性的測算,0BB大規模量產后,疊加銀包銅漿料,相較于當前量產的15BB技術成本可降低約5分/W,相較于量產的20BB可降低約2.5分/W,我們認為在2023年下半年主流企業有望批量擴產HJT。

2023-2025年HJT擴產有望達到55、100、200GW,考慮到0BB的滲透率,預計0BB串焊機對應市場空間為3、44、67億元,0BB焊帶對應市場空間2、40、133億元。

5、標的:

面對0BB從1到N的時間點,我們認為設備及對應輔材是受益的核心環節。

重點推薦奧特維:串焊機龍頭,已供貨東方日升。400GW的0BB擴產規模對應串焊設備需求95億元,60%市場份額對應設備價值量57億元(充分考慮串焊機降價,目前比SMBB的+30%價格),對應260,公司22年收入體量約35億元。

其次推薦宇邦新材:焊帶龍頭,已供貨東方日升,0BB帶來焊帶量利齊升。假設26年擴產規模400GW,對應全行業0BB焊帶需求275億元,30%市占率對應82億元,公司22年收入體量約20億元。同時,0BB焊帶毛利率預計高于傳統焊帶,可進一步提升盈利水平(參考SMBB焊帶毛利率可高于MBB焊帶3-8個百分點.)。

建議關注邁為股份:布局0BB串焊機;先導智能:已推出量產型0BB串焊設備。

正文:

1、什么是0BB?

1.1、0BB(無主柵)電池片環節取消主柵,組件環節用焊帶導出電流

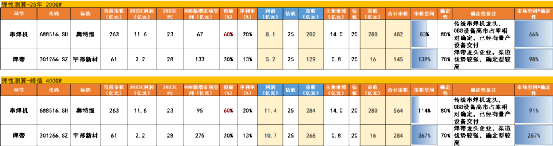

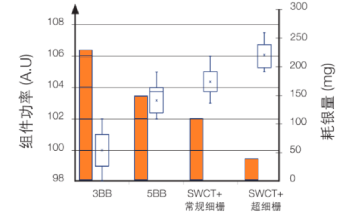

0BB與此前的柵線方式對比,實質是電極變化,電池片正背面的金屬電極用于導出內部電流,可分為主柵(Busbar)和副柵(又稱細柵,Finger),其中主柵主要起到匯集副柵的電流、串聯的作用,副柵用于收集光生載流子。0BB(無主柵)就是電池片環節取消主柵,組件環節用焊帶導出電流。從發展歷程看,柵線從4BB、5BB→MBB(Multiple-Busbar,9-15柵)→SMBB(Super-Multiple Busbar,16柵及以上)→0BB(無主柵),主柵逐漸變細,可以起到降銀+降低遮光起到降本增效的作用。

圖:主柵發展歷程

1.2、0BB目前主流方案有梅耶博格SWCT、奧特維的點膠、邁為的焊接+點膠方案

柵線由多主柵到無主柵最大的難點在于:此前焊帶是焊接在主柵上,而0BB方式無主柵后,焊帶若直接焊接在TCO膜上,焊接難度更大,可能會造成脫落等問題。為解決上述問題,當前出現SWCT(銅絲復合膜層壓)、點膠、焊接點膠的三種工藝方案。

表:三種主流0BB工藝方案對比

1)SWCT:專利+成本問題,未在國內大規模推廣

最早由 Day4 Energy提出,2012年Day4 Energy 因經營不善退市,并將其技術出售給梅耶博格,后者將 DNA 技術更名為SmartWire 并繼續開發,并于2013 年向市場發布。SmartWire專利由梅耶博格獨享,加上該方案存在成本較高等問題,故國內并未實現無主柵技術的大規模推廣。

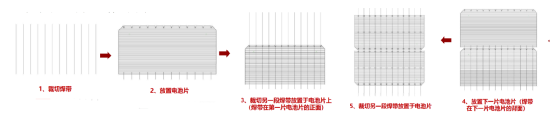

與常規的封裝工藝相比,SWCT使用新型串焊機將銅絲復合膜鋪設在兩片電池的正、背面,實現相鄰電池的串接,串接后的電池串經過排布、疊層后,在一定的層壓溫度和壓力下將銅絲和電池細柵壓合在一起,形成歐姆接觸。

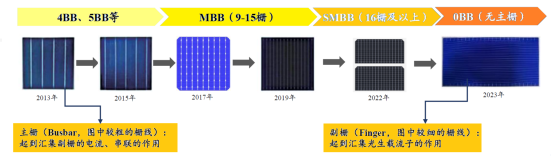

工藝流程:生產銅絲復合膜→層壓

SmartWire 的關鍵在于銅絲復合膜:主要包括電絕緣光學透明薄膜、薄膜平面上的膠粘劑層以及嵌入在膠粘劑層中的多條平行帶涂層的銅絲(焊帶),銅絲由膠粘結層粘貼在薄膜的表面,其表面低熔點的合金涂層從膠粘劑層中突出出來。帶有合金涂層的焊帶卷在滾筒上,焊帶穿過帶有開口的邊框粘貼在薄膜上;薄膜表面涂有膠粘劑,由滾筒牽引帶動,焊帶和帶有膠粘劑的薄膜交集處由兩個滾筒加熱,膠粘劑得以軟化,焊帶浸入粘結劑中,再進行冷卻。

圖:生產銅絲復合膜

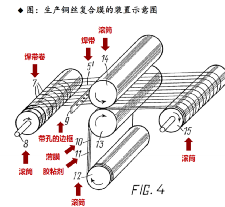

通過層壓實現膜與細柵的合金化。銅絲復合膜與電池片連接,將電池片組串,隨后與封裝膠膜、背板或玻璃重疊,在加熱層壓過程使焊帶與細柵形成穩定電性連接。將銅絲復合膜層壓在相鄰的電池片表面形成串聯。

圖:層壓后的電池片成串示意圖

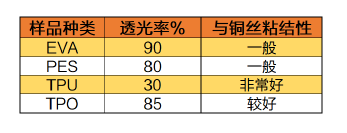

材料:生產銅絲復合膜需要薄膜材料和膠粘劑。其中薄膜材料需要選取高延展性、良好的絕緣特性、光學透明度、熱穩定性、抗收縮性等,并具有良好的粘接能力,可選種類包括EVA、PES、TPU、TPO等。膠粘劑選軟化溫度在90-110℃之間,對薄膜和電池片具有良好附著力的各種材料都適合作為粘合劑。焊帶涂層需要用到銦這一稀有金屬元素。

表:銅絲復合膜材料對比

優點:低溫工藝、不易脫柵

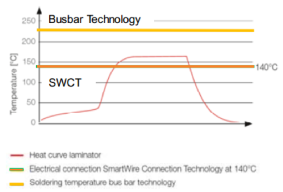

低溫工藝:SmartWire加工條件通常在約140-160℃,對電池產生的熱機械應力較小,更適合HJT低溫工藝。

圖:SmartWire低溫工藝

圖:SmartWire工藝降銀提效

不易脫柵:復合膜抽真空之后,膜有一定的彈性,熱和冷的狀態下始終產生力量把焊帶往電池片方向上壓緊,不容易脫柵,結合力更好。

圖:SmartWire銅絲復合膜

缺點:工藝復雜、材料成本高、光學遮擋

工藝復雜:雖然取消了串焊步驟,但需要進行膜線復合及熱壓成串兩個步驟作為替代,并且頭尾電池片線膜電極復合單元需要經過特殊制作處理,增加了工藝復雜度,也導致了潛在的量產瓶頸。

材料成本較高:雖然節省了用銀,但焊帶涂層需要用到銦這一稀有金屬元素、增加薄膜等耗材。

光學遮擋:銅絲復合膜容易造成較為嚴重的光學遮擋。

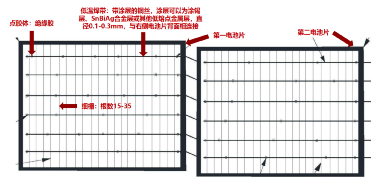

2)點膠:設備簡單,穩定性高,但結合力可能略有不足

先施加膠點體(UV膠、熱熔膠等粘合劑),將整條焊帶利用UV燈點膠固化在電池片上,再通過層壓實現焊帶與電池片的合金化。

工藝流程:膠粘→層壓

點膠:在每個電池片表面上進行點膠形成多個點膠體,通過點膠體將焊帶粘結于電池片上,既可以將多個電池片串聯形成電池串,又可以保證焊帶不在電池片上移動,為下一步電池組件的封裝做準備;

布線:沿著垂直于每個電池片表面的細柵線的方向均勻間隔布置多條焊帶,與細柵線垂直;

固定:UV燈照射使得焊帶均通過對應點膠體粘結于對應電池片上,同時每條焊帶均與對應電池片表面的每條細柵線直接接觸;

排版: 對多個電池串排版形成電池組件;

層壓: 對電池組件進行加熱層壓 (130-使焊帶與170°C)細柵形成合金連接

圖:東方日升點膠方案下相鄰電池片的串聯示意圖1

圖:東方日升點膠方案下相鄰電池片的串聯示意圖2

優點:設備簡單、穩定性高

缺點:EL檢測時焊帶下有陰影、焊帶和電池片結合力不足

材料:點膠體需要增加絕緣膠,焊帶為鉛錫合金涂層的低溫銅焊帶,錫的熔點低、比例高,直徑約0.1-0.3mm,技術難度不高

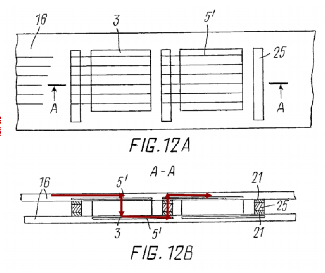

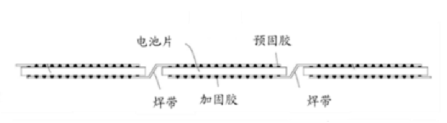

3)焊接點膠:結合力足,但精度要求高、難度大、速度慢

先將焊帶焊接在電池片上,再點膠將焊帶進一步粘貼在電池片上,再層壓合金化,這種方案與點膠層壓方案不同在于需要進行焊接,焊接實現初步的固定、點膠進一步固定。

工藝流程:焊接→點膠→固化

焊接:通過紅外加熱使得焊帶表面合金或金屬熔化并與電池片表面及細柵完成初步連接;

點膠:在焊接好的電池片-焊帶的指定位置施加粘附點,粘附點的數量過多會直接導致增加工藝難度以及施加粘附點工藝周期,然而數量過少則達不到加固焊帶和電池片的連接強度要求,因此根據遮光面積和機械性能需要,粘附點數量3-8排;

固化:將電池串正面粘附點固化,繼續將電池串搬運至下一工站,將電池串保持一定溫度條件下進行翻轉,并在電池串背部施加粘附點,同時固化,形成電池串;

將多個電池串按照一定的規則進行擺放,擺放在設有封裝膠膜的玻璃上,通過焊接將電池串連接成所需要的完整電路,并在后續操作中完成封裝-檢測-層壓等過程。

圖:邁為焊接點膠流程示意圖

圖:邁為焊接點膠連接示意圖

優點:焊帶和電池片的結合力足,不易脫柵;

缺點:焊接過程中容易導致斷柵,對點膠精度要求高,難度大、速度慢。

2、為什么要關注0BB(確定性)?

2.1、降本:去除主柵在硅片環節利于減薄,在電池環節降低銀耗

1)硅片環節:制約HJT硅片減薄的關鍵工藝0BB已即將成熟,后續HJT硅片可繼續減薄至100μm。

HJT之前硅片減薄面臨幾大瓶頸,一是減薄后自動化問題導致碎片率更高;二是減薄后效率下降;三是減薄后再在細柵使用銀包銅、主柵使用低溫銀漿,由于兩種漿料的膨脹系數不同,電池串容易有隱裂等問題。

目前問題一已解決,問題二在硅片厚度100μm時影響較小,問題三在0BB突破后也可解決,即只有細柵的銀包銅漿料,不存在不同漿料帶來的膨脹系數不同的問題。

2)電池環節:主要是降低銀耗,HJT銀漿成本最高,HJT降本潛力最大,降銀漿訴求最為迫切。

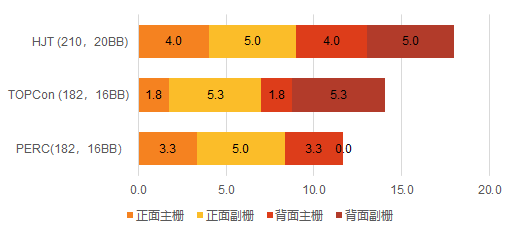

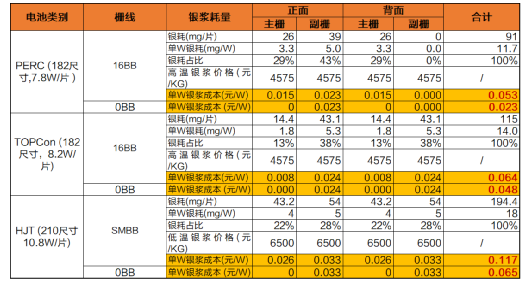

PERC:目前量產的PERC單W銀耗約11.7mg,對應單W銀漿成本為0.053元。

TOPCon:目前量產的TOPCon多為182尺寸16BB,單片銀耗為115mg,單W銀耗為14.0mg,對應單W銀漿成本為0.064元。

HJT:華晟20BB量產,單片銀耗為194mg,單W銀耗為18mg,對應單W銀漿成本為0.12元。

圖:PERC、Topcon、HJT銀耗(單位:mg/W)

圖:PERC、Topcon、HJT銀漿成本(單位:元/W)

如果使用0BB技術,PERC可降銀0.031元/W,TOPCon降銀0.016元/W,HJ(20BB)降銀0.052元/W,降銀HJT>PERC>Topcon。由于P型電池目前已經接近其效率極限,逐漸退出歷史舞臺,目前新建產能大多采用N型,而對比Topcon和HJT,HJT明顯跟0BB更契合且降本效果較明顯,因此HJT企業對于0BB需求更加迫切。

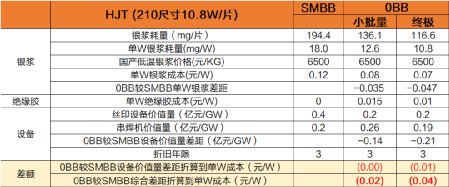

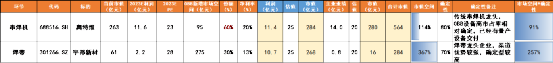

表:PERC、Topcon、HJT降本預期測算

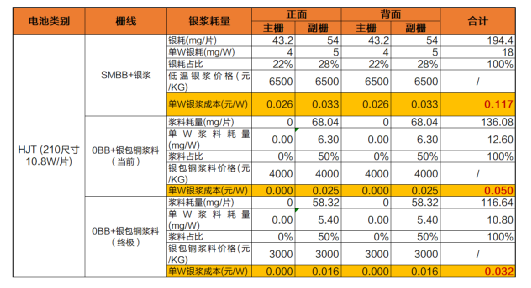

0BB技術疊加銀包銅漿料,終極銀漿成本約0.032元/W。0BB技術省去了主柵,節省了漿料耗量,而銀包銅漿料能夠減少銀耗量;終極來看,30%銀包銅漿料價格約3000元/kg。

表:0BB+銀包銅HJT降本測算

2.2、增效:減少遮光、減少電流傳輸距離、提高良率

1) 減少遮光面:取消電池片主柵,降低遮光面積,增加光吸收量。

2) 縮短電流傳輸距離:之前電極在導出電流的過程中,電流需橫向穿過覆蓋有金屬主柵線的電池頂層從而造成功率損耗;0BB直接用焊帶導流,免去了主柵路徑,大大減少了傳輸距離。

3) 提高良率:傳統焊帶使用紅外焊接,融化冷卻的過程中焊帶會發生收縮,會把細柵拉斷,而0BB采用低溫焊接/點膠,理論上良率可以做到99%。

圖:無主柵電池和組件

3、目前0BB瓶頸在哪?

1)工藝上:根據邁為口徑,目前0BB主要是設備的穩定性和量產性,但這不是技術障礙,而是時間問題,需要把良率、產量做到現在MBB、SMBB接近的水平。優先導入中試量產的企業具有先發優勢。

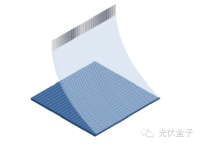

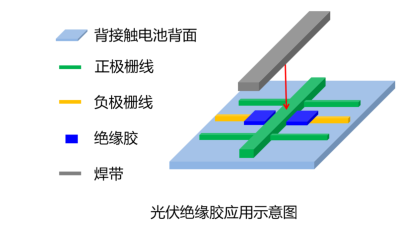

圖:光伏絕緣膠示意圖

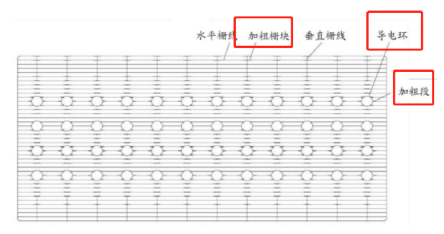

針對點膠方案的絕緣膠EL黑影和貼合度不高問題,東方日升已有解決方案:【可能通過加粗柵塊和導電環】,即在水平柵線上間隔排布連接有多個加粗柵塊或導電環的布置線,沿布置線上點涂非導電膠并連接焊帶;導電環內涂膠水后,能夠增大每條布置線上用于粘接焊帶的涂膠面積,保證焊帶在電池片上的固定效果;同時加粗柵塊使點涂膠水不容易遮擋柵線,保證組串形成的組件可靠性,解決了膠水涂布面積不當導致焊帶固定不牢或EL不良的問題。

圖:東方日升一種0BB電池片結構示意圖

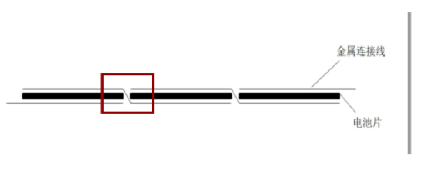

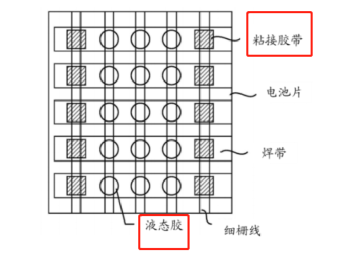

針對去除主柵后細焊帶拉力是否足夠問題,華晟也已經有解決方案:【華晟新能源可能運用軟連接和硬連接相互搭配的工藝,防止電池片和焊帶脫離】,即在太陽能電池片兩面均使用液態粘接膠與粘接膠帶搭配的工藝,液態膠與電池片之間屬于硬連接,能夠減少電池片的彎曲程度;粘接膠帶與太陽能電池片之間的連接屬于軟連接,能夠緩沖保護電池片頭尾部易碎區域,兩者共同作用有利于減少碎片的產生,使焊帶和電池片連接更加緊密,同時避免在層壓的過程中電池片發生翹曲和焊帶脫離,提高電池片的使用壽命。

2)行業上:由于2023年組件大廠新擴近400GW TOPCon均為SMBB串焊機新產能,如果快速推動0BB會導致組件廠利益受損,而新技術落地最終還是要頭部企業來大面積量產來推動;同時0BB更適用于HJT,我們預計HJT產能2024-2025年大規模放量。

4、 如何投資?

4.1、經濟性測算

0BB大規模量產后,相較于量產的SMBB可降低約4分/W。

0BB點膠環節需要絕緣膠,目前單W成本0.015元,未來規模化后降至0.01元;

絲印設備價值量由4000萬/GW下降至2000萬/GW(過去SMBB技術需要4臺絲印設備,正背面的主副刪各需要一臺絲印設備,由于0BB不需要印主柵,因此0BB的絲印環節只需要2臺設備);

串焊環節需要購置新的0BB串焊機,傳統的SMBB串焊機價值量為2000萬/GW,0BB串焊機價值量目前為2600萬/GW,未來有望下降至2000萬/GW。

圖:HJT 210電池 0BB經濟性測算

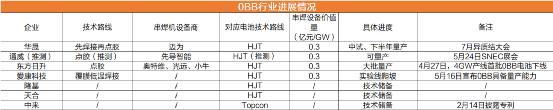

4.2、競爭格局/進展

1)量產:東方日升金壇基地0BB 210異質結電池于23年4月底首先首批已經下線,6月滿產;

2)中試:正在中試的廠商包括通威、愛康、華晟等。愛康科技5月底表示新開發的異質結組件AKiDower7.0系列(730W)采用0BB技術,可有效降低串聯電阻,實現組件CTM提升1%;疊加100um以下硅片薄片化、光轉膜、微晶工藝等先進技術,轉換效率高達23.5%,當前公司已具備量產能力;

3)技術儲備:隆基等組件大廠在接觸0BB設備廠商,天合有儲備相關技術專利,中來有0BB的Topcon專利儲備。

表:行業0BB進展情況

參考SMBB放量僅需一年時間,我們預計0BB放量速度也會很快。從SMBB的切入速度來看,2022年初行業開始試用SMBB, SMBB設備占奧特維2022年新簽訂單比重約20%,而到2023年初奧特維的串焊機出貨均為SMBB類型,占比約95%,我們認為0BB有望復制SMBB的快速放量節奏。

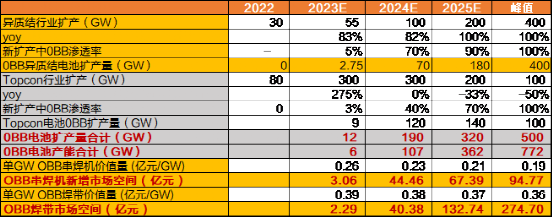

4.3、市場空間測算

核心假設:

1)2023-2025年、峰值點HJT擴產55、100、200、400GW;TOPCon擴產300、300、200、100GW;

2)2023-2025年、峰值點0BB在HJT的滲透率分別為5%、70%、90%、100%;在TOPCon的滲透率分比為3%、40%、70%、100%;

3)0BB串焊機價值量目前為2600萬/GW,未來大規模使用有望下降至2000萬/GW;

4)0BB焊帶價值量目前為3900萬/GW,未來大規模使用有望下降至3600萬/GW。

由此,預計0BB串焊機對應市場空間為3、44、67億元,0BB焊帶對應市場空間2、40、133億元。

表:0BB設備市場空間測算

5、標的:

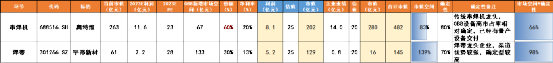

面對0BB從1到N的時間點,我們認為設備及對應輔材是收益的核心環節。重點推薦奧特維(串焊機龍頭,已供貨東方日升,0BB帶來串焊機量利齊升),其次宇邦新材(焊帶龍頭,已供貨東方日升,0BB帶來焊帶量利齊升),建議關注邁為股份(布局0BB串焊機)、先導智能(已推出量產型0BB串焊設備)。

1)奧特維:傳統串焊機龍頭,0BB串焊機技術布局領先,多種技術路線均有儲備。除了目前的點膠方案外,奧特維也儲備了類似SmartWire方案的銅絲復合膜路線。2022年初行業開始試用SMBB,到2023年初奧特維的串焊機出貨均為SMBB類型,我們認為0BB有望復制SMBB的放量節奏,奧特維新簽訂單有望維持高增速。

峰值假設下,400GW0BB擴產規模對應串焊設備需求95億元,假設公司市場份額60%,對應金額57億元,公司22年收入體量約35億元。

2)宇邦新材:焊帶龍頭,0BB焊帶已批量供貨東方日升。未來受益于0bb焊帶需求量增加+單位盈利進一步提升。

假設26年擴產規模達到400GW,按0BB焊帶10萬/噸假設,對應全行業0BB焊帶需求275億元,假設公司市占率30%。對應金額82億元,公司22年收入體量約20億元。同時,0BB焊帶毛利率預計高于傳統焊帶,可進一步提升盈利水平。(參考SMBB焊帶毛利率可高于MBB焊帶3-8個百分點.)

表:HJT年擴產達200GW時0BB相關企業彈性測算表(25年)

表:HJT年擴產達400GW時0BB相關企業彈性測算表

建議關注:

1)邁為股份:HJT電池片整線設備龍頭,也布局了0BB串焊機,2023年3月將于華晟處驗證,采用先焊接再點膠的方式。邁為在HJT設備上走的比較快,其整線設備圍繞HJT技術展開。具備渠道優勢,中標了全球光伏龍頭的量產HJT整線訂單,HJT雙面微晶經過量產驗證、在無銦化、電鍍銅等HJT新技術方面均有布局,確定性強。

2)先導智能:鋰電整線設備龍頭,積極布局光伏領域設備。2022 年 11 月 24 日根據公司微信公眾號,先導智能推出量產型無主柵串焊設備,量產效率超過 6800 片/小時,可實現 100μm 厚度電池片串焊。

-

電極

+關注

關注

5文章

821瀏覽量

27250 -

焊機

+關注

關注

17文章

191瀏覽量

26806 -

金屬電極

+關注

關注

0文章

7瀏覽量

6542

原文標題:HJT- 0BB:積勢待發可期

文章出處:【微信號:AIOT大數據,微信公眾號:AIOT大數據】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

ASMT-YTD2-0BB02 高亮度三色PLCC-6白色表面LED

ASMT-YTB2-0BB02 高亮度三色PLCC-6黑色表面LED

CGAEA3X7T0G104M030BB TDK CGAE系列MLCC

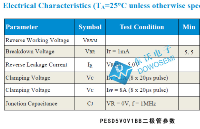

PESD5V0V1BB 雙向TVS管 120W 5V SOD-523

再突破!通威HJT組件功率達到755.03W,轉換效率突破24.31%

0BB無主柵技術在IBC電池中的應用及封裝測試

HJT-0BB:積勢待發可期

HJT-0BB:積勢待發可期

評論