引言

隨著設備小型化和電子化趨勢的推進,市場對于小線經端子壓接的需求增加,尤其是在汽車行業。TE Connectivity (TE) 對小線徑的定義為導線橫截面積不超過 0.35mm2(22 AWG)的導線。

本文將重點介紹開筒式F 型壓接概念。一輛典型中型汽車中,大約 45% 的導線橫截面積不超過0.35 mm2,在不久的將來,這個 比例有望升至 72%。

為了緊跟趨勢,線束制造商必須提升工藝水 平,以承接更多的小型導線壓接需求。

由于尺寸限制,小線經端子壓接帶來了獨特的品質挑戰。本文將討論其中的一些挑戰,列出常見的質檢方法,并概述如何克服小線徑壓接所帶來的挑戰。

小線徑壓接的挑戰

由于導線、端子和工具的尺寸較小,小線徑壓接存在一些固有挑戰。以下僅為部分挑戰,但也是用戶在小線徑壓接中最常遇到的問題。

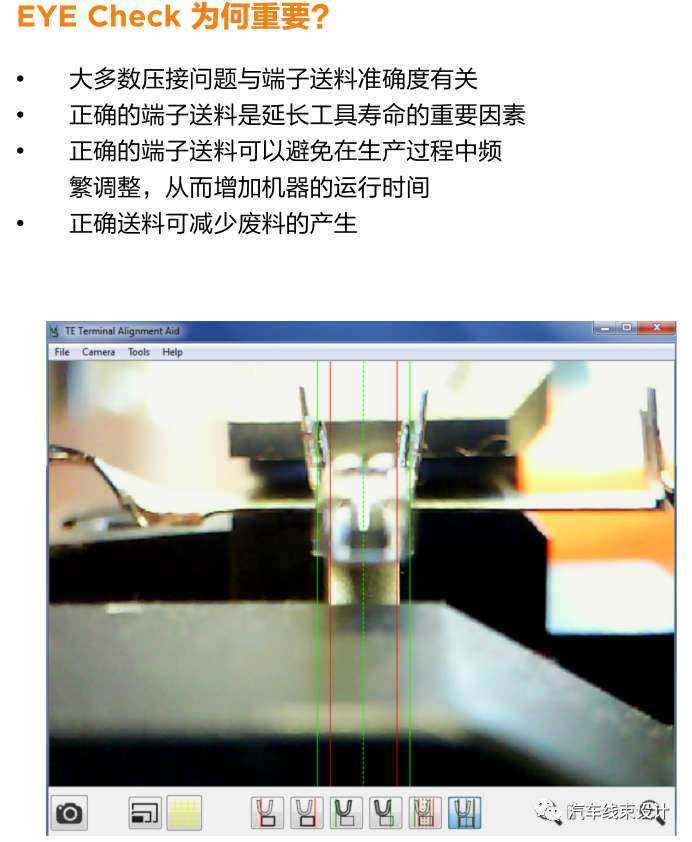

難以在底刀上對齊端子

由于安裝和工具質量問題,導致難以在底刀上對齊端子。這是由于 底刀較小,端子的目標位置也就很小。壓接模具的送料調整更為 關鍵,因為需要較小的調整增量來將端子放置在需要的位置。

2.端子在料帶上更容易變形

小型端子在料帶上更容易變形或彎曲, 因為將其固定在料帶上的端子可能非 常脆弱。如果用戶沒能合適地儲存、 搬運以及正確地上料,則在存儲、布線和送料時會使端子在料帶上變形。

3.導線記憶、彎曲度或剛度問題

小線徑更易受到記憶問題 的影響,也更難以拉直。此外,如果操作人員或機器夾爪的夾緊位置距離剝離端太遠,則小型導線可能會過度下垂。

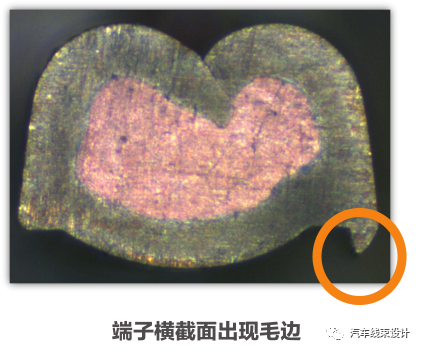

4.毛刺問題

根據壓接質量規范,允許的毛刺量通常與端子材 料的厚度相關。端子制造商通常使用薄材料制造小端子,因此即使是少量的毛刺,其在端子材 料厚度中所占的比例也較高。同樣的毛刺量,在大端子上幾乎看不到,但在小線徑的端子上則非常明顯。

5.壓接不對稱

端子不對稱和毛邊問題在小線規端子上更為常見。壓接工具的微小變化可能會對壓接橫截面產生顯著影響。

小線徑壓接檢驗

傳統的檢驗方法同時適用于小型導線和大型導線。壓接高度檢查、拉伸試驗、目視檢查和橫截面都很重要。我們將簡要討論前三個問題,然后重點討論橫截面。

壓接高度檢查:檢測員可以使用壓接高度千分尺檢查小線徑壓接,但要 精確測量壓接高度通常需要一定的操作技能。臺式或自動檢測機通常比千分尺更精確,且測量重復性好,尤其適用于小型導線。檢測員應在生產過程中定期檢查壓接高度,確保整個生產過程中的一致性。

拉伸試驗:檢測員通常可以在適用于大型導線的同一設備上對小線徑壓接進行拉伸試驗。線夾必須能夠夾住端子和導線,且不打滑。如果試驗需要, 檢測員必須小心分離小型導線端接上的絕緣壓接。許多拉伸試驗都規定了試驗機拉動樣品的速率,因此可能需要使用電動試驗機。

目視檢查:小線經壓接的目視檢查標準與大型導線壓接的 目視檢查標準相同,但小型導線可能更難以觀測到。通常需要充足的光線和放大倍數才能進行充分的目視檢查。線束制造商必須對其操作員進行視覺識別培訓,明確壓接合格的壓接特性。TE 發布了一張壓接目視檢查海報,可關注微信公眾號“汽車線束設計”,后臺回復“海報”免費領取哦。

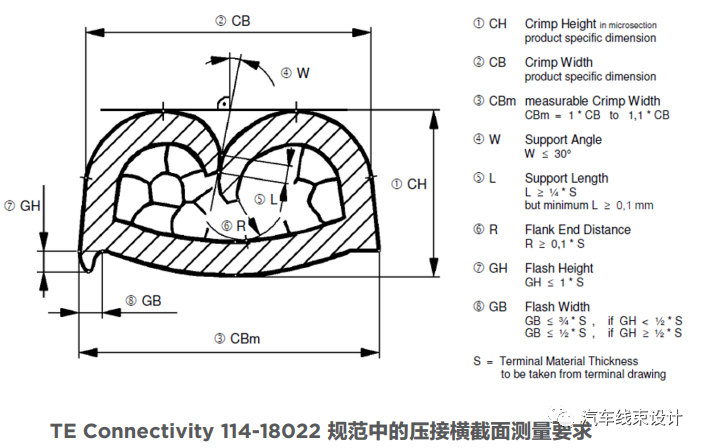

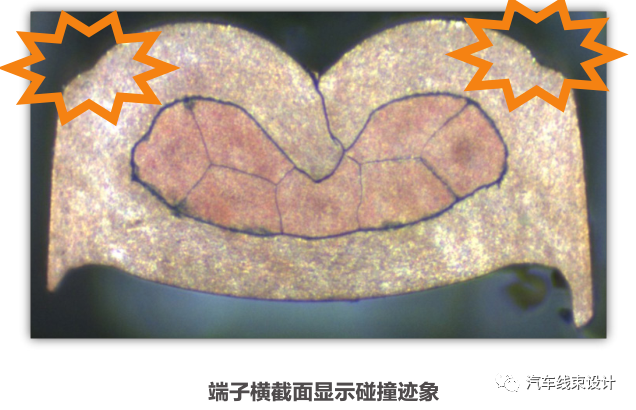

橫截面:橫截面完整地呈現了壓接質量。TE Connectivity 114-18022 規范、USCA-21 和 UL 486A-486B 等標準規范定義了壓接橫截面的可測量要求。不同的標準可能對相同的壓接應用提出不同的要求。用戶必須了解其特定應用的需求。對于小線徑壓接,很難創建橫截面,并且需要高質量的設備才能創建良好的橫截面。在分析小型導線壓接的橫截面時,最容易出現的兩個問題是壓接不對稱(通過支撐角度、支撐長度和側面端距測量)和毛刺問題。這些 問題由多個因素導致。本文將詳細探討這些因素。

壓接不對稱問題

不對稱性超過規范允許值時,會導致壓接的電氣或機械性能降低,進而使壓接質量監視器產生變量,并縮短模具壽命。需要注意的是,兩次壓接之間,一定程度的不對稱或對稱性變化屬于正常現象,不會影響壓接性能。導致不對稱性的部分變量很難控制,或者無法控制。例如,線股的方向會影響壓接對稱性。線束制造商應遵循規范要求,不要追求每次壓接都完美對稱。

減少不對稱性時應重點關注的領域是壓接模具和壓接機設置、工具質量和工具狀態。如果端子出現送料位置不準(未到底刀中心或者過了底刀中心)或扭曲狀態,則橫截面極有可能呈現不對稱性。導致端子送料位置不準的原因是端子送料設置錯誤或送料裝置性能較差。每次為生產運行設置壓接模具時,操作員應根據需要檢查和調整端子送料設置。精確、可重復的送料調整是將端子置于底刀中心的重要手段。

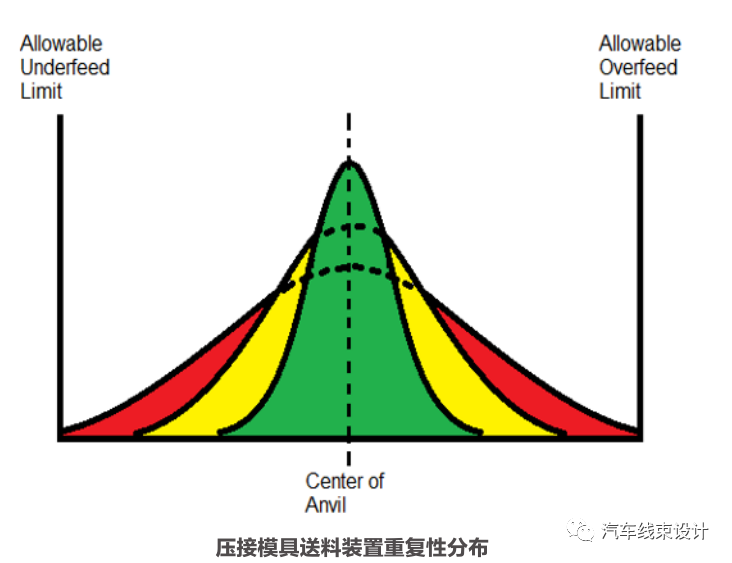

操作員將端子放在底刀上后,必須依靠送料裝置來保證后續的每次壓接端子都會在底刀的相同位置。送料裝置的質量是實現良好的送料重復性的關鍵。在小線徑應用中,TE 主要采用氣動或伺服送料裝置,因為其重復性優于機械送料裝置。氣動送料的重復性更高,因為沖程結束后通常會硬停,用戶可以控制沖程速度,實現更平穩地送料。下圖顯示了三種送料類型的可重復性分布。

高質量的氣動送料(綠色分布)針對小線徑應用提供了 2.0 左右的 Cpk。該分布表明,在適當的設置下,高質量的氣動送料可以非常一致地將端子傳送到底刀同一位置上。中等質量的氣動送料(黃色分布)針對小線徑應用提供了 1.4 左右的 Cpk。如果操作員能將端子完美地置于底刀中心,則黃色分布足夠滿足要求,但這在實際操作中極其困難。低質量的氣動送料(紅色分布)針對小線徑應用提供了 0.8 左右的 Cpk。即使操作員能夠將端子完美地置于底刀中心,低質量送料也可能超出送料限制。要保證壓接的一致性,就需要高質量的氣動送料。

如果端子在底刀上呈扭曲狀態,則端子搬運輸送或壓接模具送料軌道設置很可能存在問題。在端子運輸過程中裝卸端子和將端子放進壓接模具的過程中,都有可能產生變形。在壓接之前,去除變形端子非常重要。此外,端子在穿過保護裝置時可能卡住或在料帶上扭曲。檢查裝置,確保有足夠的空間供端子穿過保護裝置。如果操作員將壓接模具送料軌道調整得過緊,則軌道會使穿過其中的端子扭曲。因此,應確保送料軌道允許端子在送料方向上自由活動,同時最大程度地限制與送料方向垂直的活動。

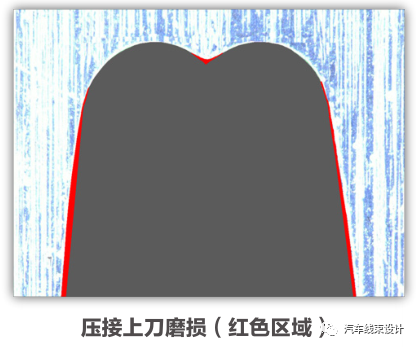

壓接不對稱的另一個重要原因是壓接刀片的磨損。經過長時間使用,壓接刀片的壓接區域會出現磨損,進而導致無法再將壓接包腳引導至一致的位置。如果壓接刀片出現磨損,可能導致端子的一只包腳從接點上的另一只包腳下面穿過,從而造成不對稱。如果每次壓接的橫截面上呈現一致的端子不對稱現象,則可能指示模具設置問題。應檢查設置,確保端子在底刀上居中,且在料帶上沒有變形。如果壓接過程中出現周期性的不對稱,則很可能指示壓接刀片磨損或壓接模具送料性能不佳。檢查工具或送料狀態,并根據需要更換高質量的設備。

毛邊問題

毛邊,也被稱為“毛刺”,是在壓接過程中由壓接上刀和底刀之間擠出的末端材料。線束制造商應盡可能減少毛邊,因為毛邊會導致一些問題。在插入過程中,毛邊可能妨礙連接器外殼,可能切斷或損壞端子上的密封或熱縮套管,或者可能從端子上脫落,成為導電的碎片。就像對稱性一樣,在許多應用中,一定程度的毛邊不會影響壓接性能,因此遵循壓接規范中列出的要求非常重要。目標是最大程度減少毛邊,但不一定能完全消除。如前所述,大多數壓接規范允許一定高度和寬度的毛邊,具體取決于端子材料的厚度。

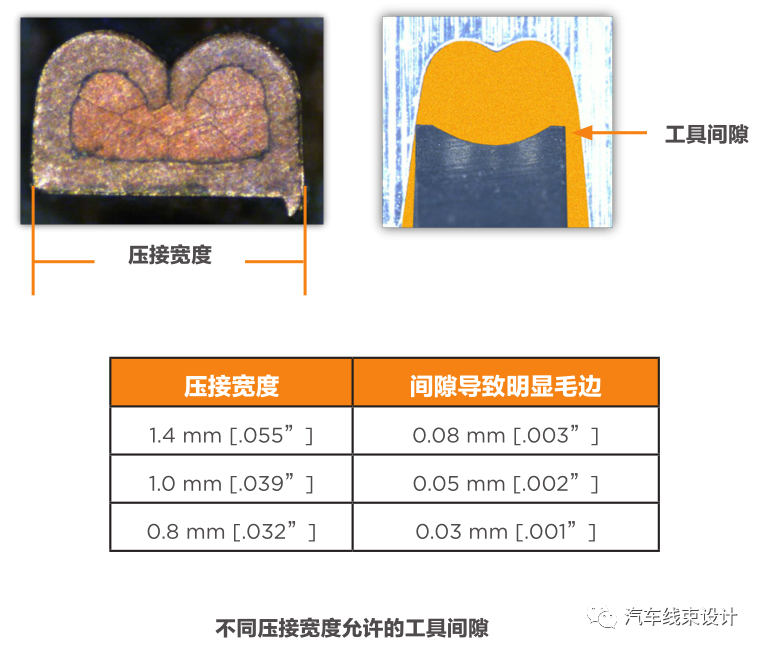

隨著端子材料厚度的減少,可允許的毛邊量也不斷減少。毛邊是因壓接上刀和底刀之間的間隙而形成的。而保持一定的間隙又是必要的,可以在各種壓接高度下防止工具撞擊。不過,較小的壓接應用應采用較小的間隙。下圖顯示了不同壓接寬度下,可產生明顯毛刺的間隙尺寸。請注意,產生毛邊的過程還涉及一些其他因素,但這些是加工工具幾何形狀的一般指導原則。

關于減少毛邊,最容易控制的因素是工具質量、工具磨損和工具對準。使用高質量的壓接工具在所有壓接應用中都是非常重要的,而對小線徑壓接而言更是非常必要的。要將工具間隙控制到此種精度水平,需要結合設計和制造方法,只有特定的工具制造商可以實現。不合格的工具缺乏必要的尺寸控制,無法最大程度地減少工具間隙和避免干涉。

毛刺的產生有兩種類型:初始毛刺和使用過程中逐漸產生的毛刺。如果工具制造商設計和制造的工具合適,則其將具備良好的初始毛刺尺寸。但是,如果該工具沒有選用合適的材料和電鍍選項,則隨著時間的推移,其將不再具備良好的毛刺控制性能。工具磨損是持續影響毛刺的最重要因素。除了壓接刀片壓接區域,壓接刀片上與端子包腳接觸的一面也會發生磨損。這種磨損會隨著時間的推移而發生,因此壓接刀片會在工具的使用壽命中逐漸產生越來越多的毛邊。

壓接刀片的磨損尤其需要特別關注,因為這會成倍地增加工具間隙。由于壓接刀片的兩端都會發生磨損,所以如果壓接程序將整個間隙推到一邊,那么工具間隙將會翻倍。這也是使用高質量工具非常重要的一個原因。經過長時間使用,所有工具都會磨損,但是高質量工具的耐用性通常大大高于低質量工具。高質量工具要選用適當的材料和電鍍選項,以保障長期性能。為了避免頻繁且費用高昂的工具更換和潛在的質量偏差,只能選用高質量工具。

工具對準是影響毛刺的另一個重要因素。用戶應避免壓接程序將整個間隙推到壓接上刀和底刀接口的一邊,而這需要從工具校準開始。例如,使用壓接上刀和底刀進行端子壓接,壓接寬度為1.4 mm [.055”],總工具間隙為0.1 mm[.004”]。如果壓接過程將整個間隙推到一邊,端子很可能出現明顯的毛邊。

如果工具在整個壓接過程中保持正確對中,并在兩側均勻分配間隙,則端子可能不會出現明顯的毛邊。用戶應在安裝時對準壓接上刀和底刀,而這需要遵循校準程序。即使壓接模具存在容差,通常也不足以允許用戶在不使用校準程序的情況下將壓接上刀安裝到壓接模具掛頭上。

產生毛刺的另一個原因是碰撞。因為較小的工具需要較小的間隙,所以在壓接高度和干涉處的工具分離距離很小。如果用戶不遵循正確的程序,小線徑壓接的工具比大型導線的壓接工具更容易發生碰撞。用戶在調整壓接模具上的壓接高度時,應始終從高位往下調整。此外,用戶不應在底刀上沒有端子和導線的情況下進行壓接。最后,在不使用壓接模具時,始終使用防撞環,以避免壓接上刀和底刀意外接觸。工具碰撞的結果包括過量產生毛邊和壓接區域兩端的損壞。一旦發現工具碰撞的情況,用戶應立即更換工具。

導線放置問題

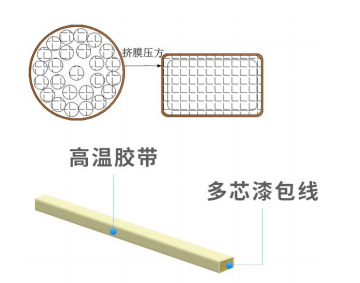

對于用戶或機器來說,小型導線通常比大導線更難以在端子中定位。導線的柔韌性和彎曲度是導致導線布置問題的主要原因。如果用戶或機器夾具夾持導線的位置距離剝線端太遠,則電線可能下垂,難以一致地放置到端子中。用戶或機器夾具在夾持剝線端時應盡可能保持穩定。導線通常以盤繞的方式儲存,無論是在線筒里還是在線軸上。繞線的過程會使導線產生彎曲或翹曲。芯徑越小,曲度半徑越小,也越難以消除曲度。

隨著時間的推移,導線可能會產生曲度記憶,導致曲度難以消除。因此,用戶應盡可能保持導線筆直,以便可以準確地將其放置在端子中。由于內部繞線的半徑比外部繞線的半徑小,因此導線彎曲問題通常在線筒或線軸的末端更為明顯。許多導線制造商在導線送料處提供了導線矯直機,因此調整矯直機,以消除彎曲是至關重要的。TE還建議使用芯徑最大的線筒或線軸,以盡量減少小型導線的初始彎曲量。

總結

小線經壓接帶來了一系列獨特的挑戰,但合適的應用工具能夠幫助線束制造商克服這些挑戰。TE Connectivity堅持追求最佳的工具質量,幫助線束制造商實現最高品質的壓接。

以下是實現高質量小線經壓接的六個要點:

1.僅可使用高質量工具

高質量工具包括壓接模具、壓接機、壓接上刀和底刀。壓接模具須易于安裝,并保持質量穩定。用戶必須選擇能夠保證初始質量和使用壽命的壓接上刀和底刀。

2.正確設置壓接模具送料

用戶必須將端子置于底刀上的中心位置,且送料設置也必須保持在該位置上。送料軌道必須k保證端子不會在料帶上產生變形。

3.正確對準工具

當用戶將壓接上刀和底刀安裝到壓接模具中時,必須使它們彼此對齊。僅僅將壓接上刀安裝到壓接模具上是不夠的,還必須執行校準程序。

4.小心搬運端子

端子在運輸和儲存過程中極易變形。因此,應做好卷筒的維護和搬運,避免端子變形。

5.監控工具狀況

任何工具都會隨著時間的推移而磨損,最終導致壓接結果不合格。通過監控工具狀況,用戶可以在工具出現質量問題之前更換工具。

6.注意導線放置問題

在嘗試將導線放入端子時,導線記憶或彎曲是一個重要問題。因此,應盡量使用直徑最大的線芯,并使用導線矯直機,以最大程度地減小導線記憶效應。

審核編輯:劉清

-

放大器

+關注

關注

143文章

13605瀏覽量

213633 -

存儲器

+關注

關注

38文章

7496瀏覽量

163932 -

連接器

+關注

關注

98文章

14550瀏覽量

136678 -

壓接技術

+關注

關注

1文章

45瀏覽量

6883

原文標題:TE小線徑端子壓接技術

文章出處:【微信號:線束專家,微信公眾號:線束專家】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

焊錫絲的線徑應該如何選擇?

如何克服TE小線徑壓接所帶來的挑戰呢?

如何克服TE小線徑壓接所帶來的挑戰呢?

評論