防止電鍍和焊接空洞涉及測試新的制造工藝并分析結果。電鍍和焊接空洞通常有可識別的原因,例如制造過程中使用的焊膏或鉆頭的類型。PCB 制造商可以使用多種關鍵策略來識別和解決這些空洞形成的常見原因。

調整回流溫度曲線

防止焊接空洞的方法之一是調整回流曲線的關鍵區域。給予不同階段的時間可以增加或減少形成空洞的可能性。了解理想的回流曲線特征對于成功預防空洞至關重要。

首先,查看預熱時間的當前設置。嘗試提高預熱溫度或延長回流曲線預熱區的時間。由于預熱區熱量不足,可能會形成焊料空洞,因此請使用這些策略來解決根本原因。

均熱區也是焊接空洞的常見罪魁禍首。短的浸泡時間可能無法讓電路板的所有組件和區域達到必要的溫度。嘗試為回流曲線的該區域留出一些額外的時間。

使用更少的助焊劑

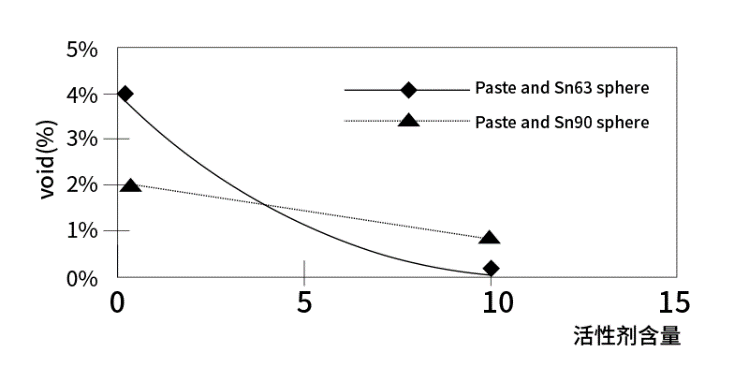

過多的助焊劑會加劇通常導致焊??接空洞的另一個問題:助焊劑脫氣。如果助焊劑沒有足夠的時間脫氣,多余的氣體就會被困住,形成空隙。

當 PCB 上涂抹過多助焊劑時,助焊劑完全除氣所需的時間就會延長。除非您增加額外的除氣時間,否則額外的助焊劑將導致焊接空洞。

雖然增加更多的除氣時間可以解決這個問題,但堅持所需的助焊劑量會更有效。這樣可以節省能源和資源,并使關節更清潔。

僅使用鋒利、的鉆頭

電鍍空洞的常見原因是通孔鉆孔不良。鈍的鉆頭或較差的鉆孔精度會增加鉆孔過程中產生碎片的可能性。當這些碎片粘在 PCB 上時,就會產生無法鍍銅的空白區域。這會損害導電性、質量和可靠性。

制造商可以通過僅使用鋒利且的鉆頭來解決這個問題。制定一致的磨刀或更換鉆頭時間表,例如每季度。這種定期維護將確保一致的通孔鉆孔質量并限度地減少碎片的可能性。

嘗試不同的模板設計

回流焊過程中使用的模板設計可以幫助或阻礙焊接空洞的預防。不幸的是,對于模板設計選擇,沒有一種通用的解決方案。有些設計與不同的焊膏、助焊劑或 PCB 類型配合使用效果更好。可能需要一些嘗試和錯誤才能找到特定板類型的選擇。

成功找到正確的模板設計需要良好的測試流程。制造商必須找到一種方法來測量和分析模板設計對空隙產生的影響。

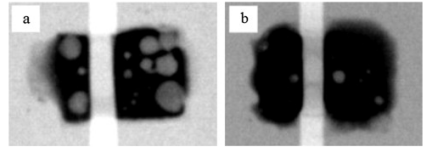

一種可靠的方法是創建一批具有特定模板設計的 PCB,然后對其進行徹底檢查。使用幾個不同的模板來執行此操作。檢查應揭示哪些模板設計具有的平均焊料空洞數。

檢查過程的關鍵工具是 X 射線機。X 射線是查找焊接空洞的方法之一,在處理小型、緊密封裝的 PCB 時特別有用。擁有一臺方便的 X 射線機將使檢查過程變得更加容易和高效。

降低鉆速

除了鉆頭鋒利度之外,鉆孔速度也會對電鍍質量產生很大影響。如果鉆頭速度太高,會降低精度并增加碎片形成的可能性。高鉆孔速度甚至會增加 PCB 斷裂的風險,威脅結構完整性。

如果磨利或更換鉆頭后鍍層空洞仍然常見,請嘗試降低鉆速。較慢的速度可以有更多的時間來形成、干凈的通孔。

請記住,傳統的制造方法并不是當今的選擇。如果效率是推動高鉆速的考慮因素,3D 打印可能是一個不錯的選擇。3D 打印 PCB 的制造效率比傳統方法更高,但精度相同或更高。選擇 3D 打印 PCB 可能根本不需要鉆通孔。

堅持使用高質量焊膏

在 PCB 制造過程中尋找節省資金的方法是很自然的。不幸的是,購買廉價或低質量的焊膏會增加形成焊接空洞的可能性。

不同焊膏品種的化學特性會影響它們的性能以及它們在回流過程中與 PCB 相互作用的方式。例如,使用不含鉛的焊膏可能會在冷卻過程中收縮。

選擇高質量焊膏需要您了解所使用的 PCB 和模板的需求。較厚的焊膏將難以滲透孔徑較小的模板。

在測試不同的模板的同時測試不同的焊膏可能很有用。重點關注使用五球規則調整模板孔徑尺寸,使焊膏與模板相匹配。該規則規定制造商應使用具有適合五個焊膏球所需的孔徑的模板。這個概念簡化了創建不同的粘貼模板配置以進行測試的過程。

減少焊膏氧化

當制造環境中空氣或濕氣過多時,常常會發生焊膏氧化。氧化本身會增加形成空洞的可能性,并且還暗示過量的空氣或水分會進一步增加空洞的風險。解決和減少氧化有助于防止空洞形成并提高 PCB 質量。

首先檢查所使用的焊膏類型。水溶性焊膏特別容易氧化。此外,助焊劑不足會增加氧化風險。當然,助焊劑過多也是一個問題,所以制造商必須找到一個平衡點。然而,如果發生氧化,增加助焊劑的量通常可以解決問題。

PCB 制造商可以采取許多措施來防止電子產品上出現電鍍和焊接空洞。空隙會影響可靠性、性能和質量。幸運的是,限度地減少空洞形成的可能性就像改變焊膏或使用新的模板設計一樣簡單。

使用測試-檢查-分析方法,任何制造商都可以找到并解決回流和電鍍工藝中空洞的根本原因。

-

pcb

+關注

關注

4319文章

23111瀏覽量

398313 -

測試

+關注

關注

8文章

5317瀏覽量

126724 -

焊接

+關注

關注

38文章

3150瀏覽量

59844

發布評論請先 登錄

相關推薦

散熱底板與DBC焊接時的空洞率問題

解析PCB電鍍鎳工藝:提升電路板性能之路

錫膏印刷與回流焊空洞的區別有哪些?

pcb如何防止電鍍和焊接空洞形成

pcb如何防止電鍍和焊接空洞形成

評論