1、技術(shù)方案多元化

電鍍應(yīng)用廣泛,光伏方案多元化

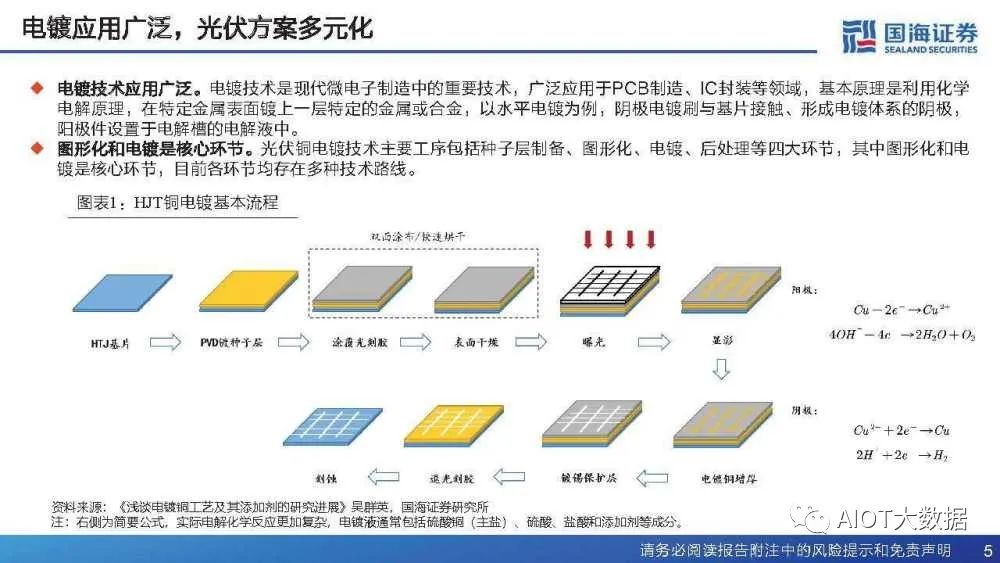

電鍍技術(shù)應(yīng)用廣泛。電鍍技術(shù)是現(xiàn)代微電子制造中的重要技術(shù),廣泛應(yīng)用于PCB制造、IC封裝等領(lǐng)域,基本原理是利用化學(xué) 電解原理,在特定金屬表面鍍上一層特定的金屬或合金,以水平電鍍?yōu)槔帢O電鍍刷與基片接觸、形成電鍍體系的陰極, 陽極件設(shè)置于電解槽的電解液中。 圖形化和電鍍是核心環(huán)節(jié)。光伏銅電鍍技術(shù)主要工序包括種子層制備、圖形化、電鍍、后處理等四大環(huán)節(jié),其中圖形化和電 鍍是核心環(huán)節(jié),目前各環(huán)節(jié)均存在多種技術(shù)路線。

種子層:整面種子層是目前主流

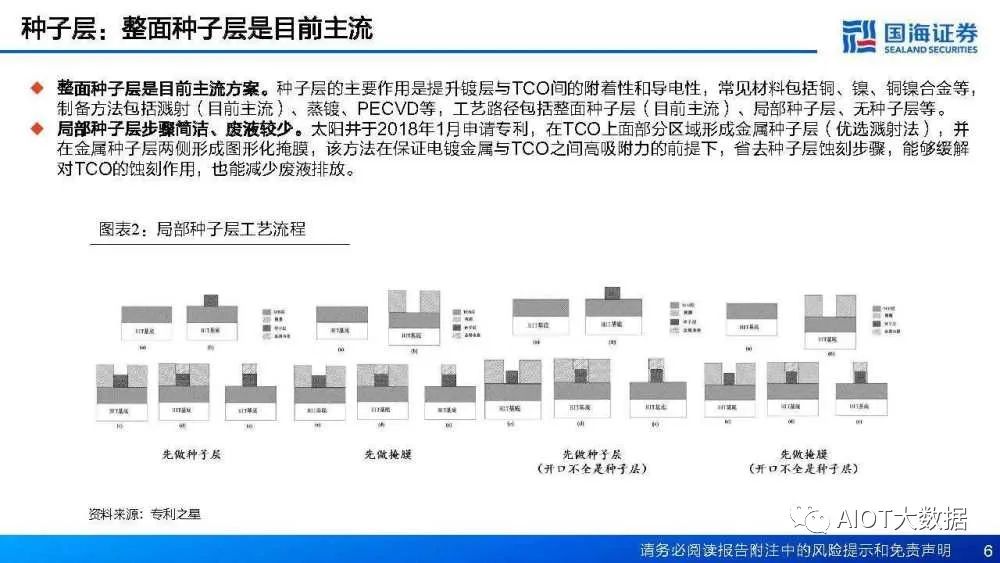

整面種子層是目前主流方案。種子層的主要作用是提升鍍層與TCO間的附著性和導(dǎo)電性,常見材料包括銅、鎳、銅鎳合金等, 制備方法包括濺射(目前主流)、蒸鍍、PECVD等,工藝路徑包括整面種子層(目前主流)、局部種子層、無種子層等。局部種子層步驟簡潔、廢液較少。太陽井于2018年1月申請專利,在TCO上面部分區(qū)域形成金屬種子層(優(yōu)選濺射法),并 在金屬種子層兩側(cè)形成圖形化掩膜,該方法在保證電鍍金屬與TCO之間高吸附力的前提下,省去種子層蝕刻步驟,能夠緩解 對TCO的蝕刻作用,也能減少廢液排放。

種子層:無種子層降本優(yōu)勢顯著

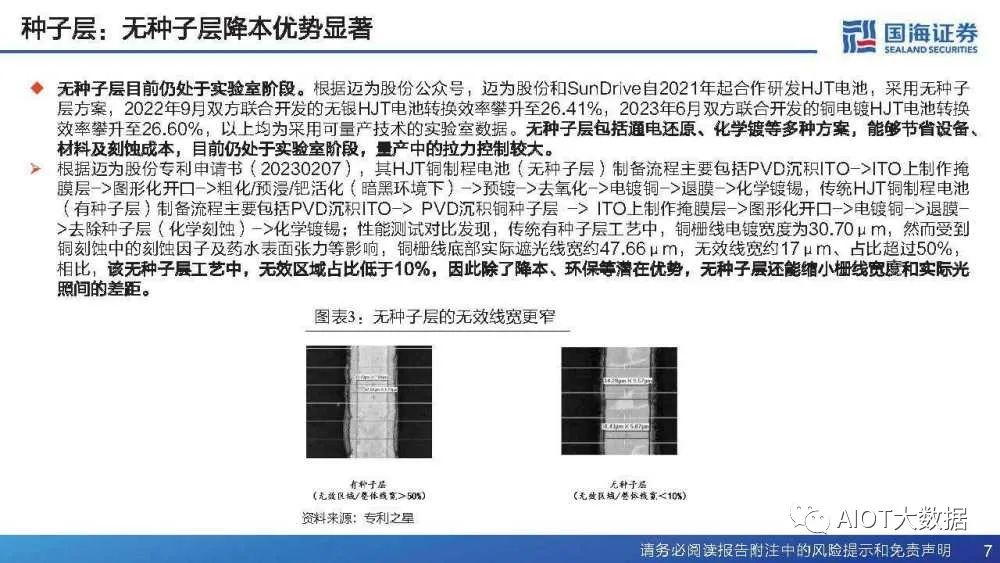

無種子層目前仍處于實驗室階段。根據(jù)邁為股份公眾號,邁為股份和SunDrive自2021年起合作研發(fā)HJT電池,采用無種子 層方案,2022年9月雙方聯(lián)合開發(fā)的無銀HJT電池轉(zhuǎn)換效率攀升至26.41%,2023年6月雙方聯(lián)合開發(fā)的銅電鍍HJT電池轉(zhuǎn)換 效率攀升至26.60%,以上均為采用可量產(chǎn)技術(shù)的實驗室數(shù)據(jù)。無種子層包括通電還原、化學(xué)鍍等多種方案,能夠節(jié)省設(shè)備、 材料及刻蝕成本,目前仍處于實驗室階段,量產(chǎn)中的拉力控制較大。

根據(jù)邁為股份專利申請書(20230207),其HJT銅制程電池(無種子層)制備流程主要包括PVD沉積ITO->ITO上制作掩 膜層->圖形化開口->粗化/預(yù)浸/鈀活化(暗黑環(huán)境下)->預(yù)鍍->去氧化->電鍍銅->退膜->化學(xué)鍍錫,傳統(tǒng)HJT銅制程電池 (有種子層)制備流程主要包括PVD沉積ITO-> PVD沉積銅種子層 -> ITO上制作掩膜層->圖形化開口->電鍍銅->退膜- >去除種子層(化學(xué)刻蝕)->化學(xué)鍍錫;性能測試對比發(fā)現(xiàn),傳統(tǒng)有種子層工藝中,銅柵線電鍍寬度為30.70μm,然而受到 銅刻蝕中的刻蝕因子及藥水表面張力等影響,銅柵線底部實際遮光線寬約47.66μm,無效線寬約17μm、占比超過50%, 相比,該無種子層工藝中,無效區(qū)域占比低于10%,因此除了降本、環(huán)保等潛在優(yōu)勢,無種子層還能縮小柵線寬度和實際光 照間的差距。

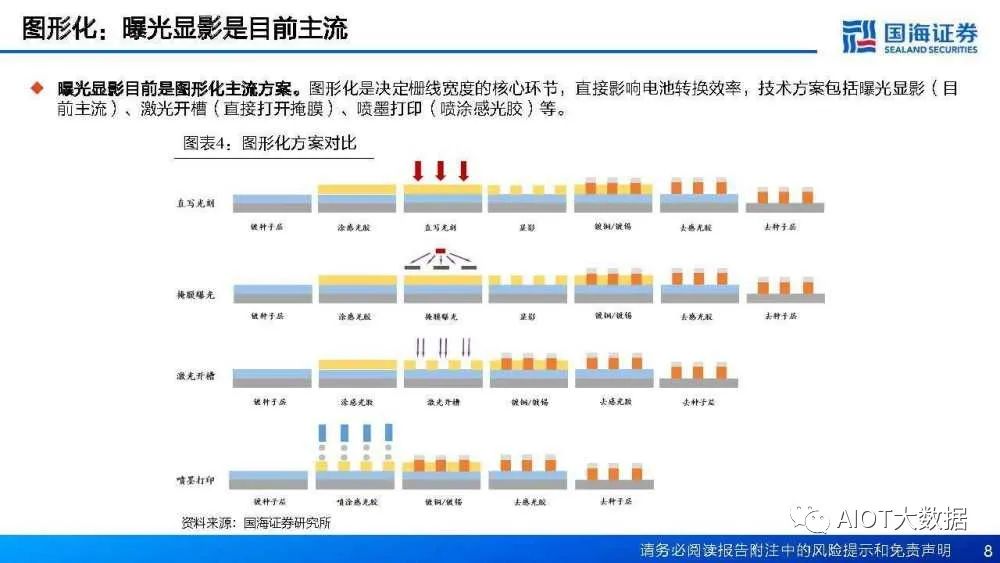

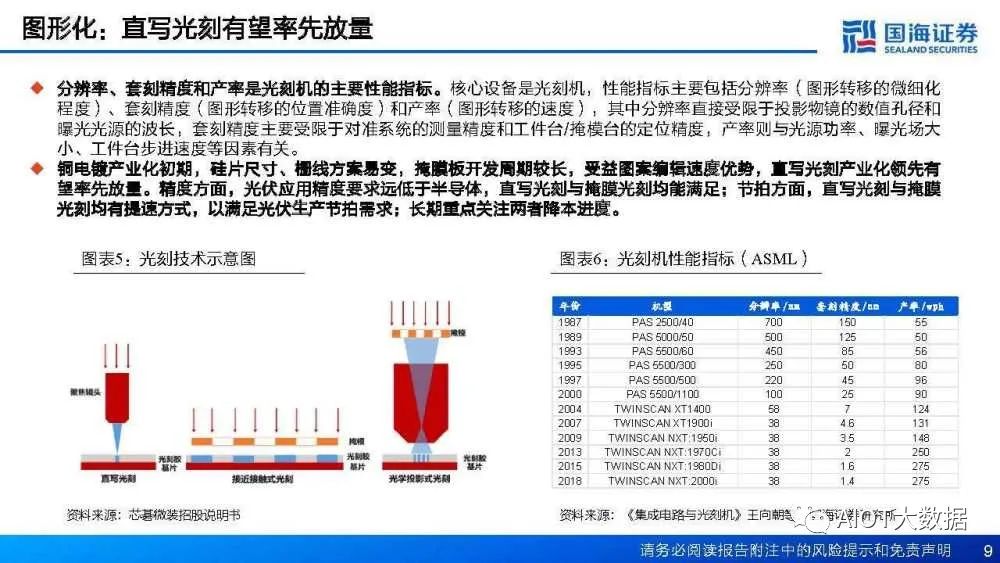

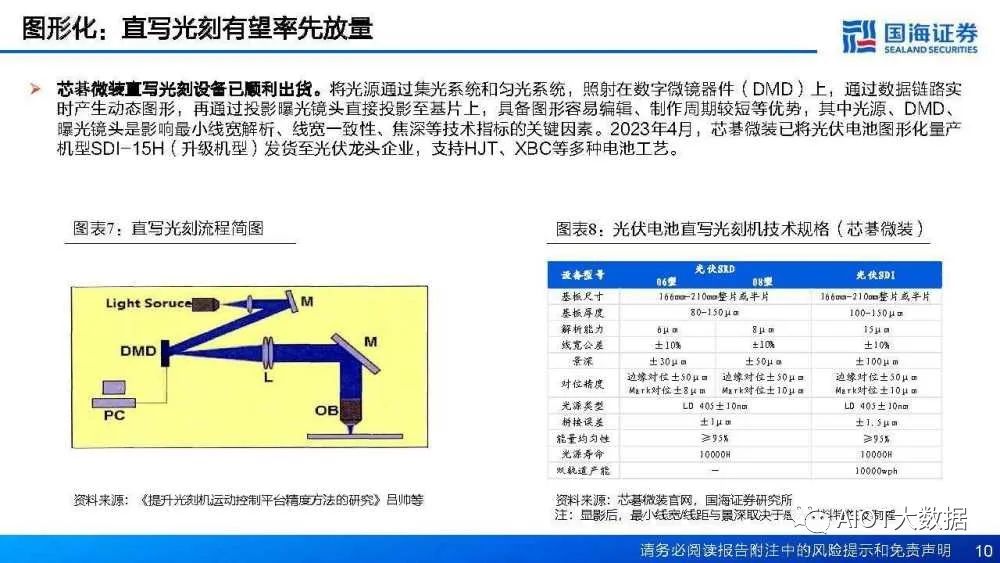

圖形化:直寫光刻有望率先放量

分辨率、套刻精度和產(chǎn)率是***的主要性能指標(biāo)。核心設(shè)備是***,性能指標(biāo)主要包括分辨率(圖形轉(zhuǎn)移的微細化 程度)、套刻精度(圖形轉(zhuǎn)移的位置準(zhǔn)確度)和產(chǎn)率(圖形轉(zhuǎn)移的速度),其中分辨率直接受限于投影物鏡的數(shù)值孔徑和 曝光光源的波長,套刻精度主要受限于對準(zhǔn)系統(tǒng)的測量精度和工件臺/掩模臺的定位精度,產(chǎn)率則與光源功率、曝光場大 小、工件臺步進速度等因素有關(guān)。

銅電鍍產(chǎn)業(yè)化初期,硅片尺寸、柵線方案易變,掩膜板開發(fā)周期較長,受益圖案編輯速度優(yōu)勢,直寫光刻產(chǎn)業(yè)化領(lǐng)先有 望率先放量。精度方面,光伏應(yīng)用精度要求遠低于半導(dǎo)體,直寫光刻與掩膜光刻均能滿足;節(jié)拍方面,直寫光刻與掩膜 光刻均有提速方式,以滿足光伏生產(chǎn)節(jié)拍需求;長期重點關(guān)注兩者降本進度。

圖形化:掩膜光刻研制加速

蘇大維格投影掃描設(shè)備已搭建完成。半導(dǎo)體領(lǐng)域的主流光刻技術(shù),根據(jù)掩膜板與基片間距可分為接觸式/接近式掩膜、投影 式掩膜,其中投影式掩膜通過投影原理,在相同尺寸掩膜板的前提下獲得更小比例的圖像,在最小線寬、對位精度等指標(biāo) 上具備優(yōu)勢,適用于中高端IC前道制造、先進IC后道封裝等領(lǐng)域。光伏銅電鍍領(lǐng)域,目前接觸式/接近式掩膜、投影式掩膜 均有應(yīng)用。2023年7月,蘇大維格自行研發(fā)的高速低成本投影掃描光刻設(shè)備已順利搭建完成,正在與下游客戶做相關(guān)驗證 工作。

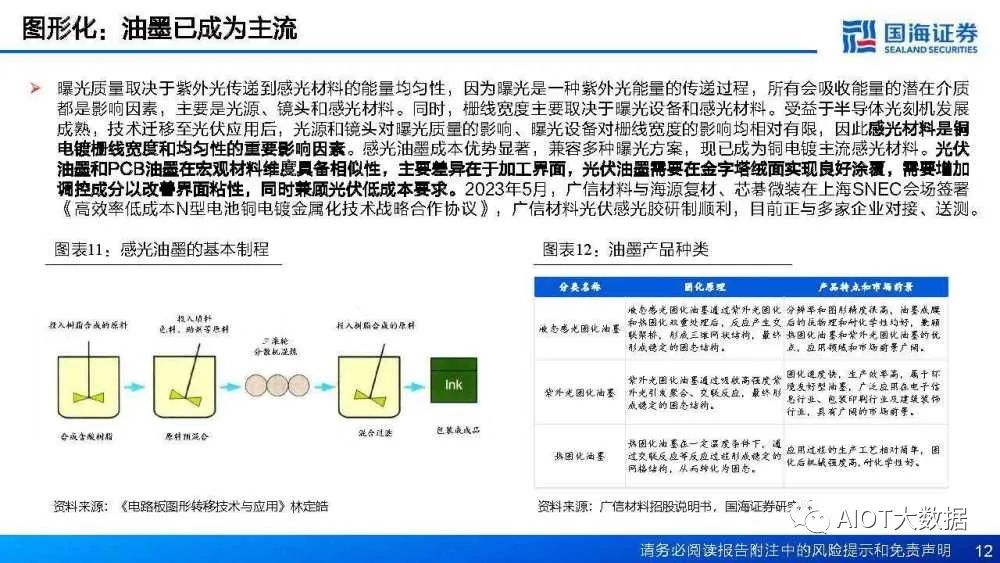

圖形化:油墨已成為主流

曝光質(zhì)量取決于紫外光傳遞到感光材料的能量均勻性,因為曝光是一種紫外光能量的傳遞過程,所有會吸收能量的潛在介質(zhì) 都是影響因素,主要是光源、鏡頭和感光材料。同時,柵線寬度主要取決于曝光設(shè)備和感光材料。受益于半導(dǎo)體***發(fā)展 成熟,技術(shù)遷移至光伏應(yīng)用后,光源和鏡頭對曝光質(zhì)量的影響、曝光設(shè)備對柵線寬度的影響均相對有限,因此感光材料是銅 電鍍柵線寬度和均勻性的重要影響因素。感光油墨成本優(yōu)勢顯著,兼容多種曝光方案,現(xiàn)已成為銅電鍍主流感光材料。光伏 油墨和PCB油墨在宏觀材料維度具備相似性,主要差異在于加工界面,光伏油墨需要在金字塔絨面實現(xiàn)良好涂覆,需要增加 調(diào)控成分以改善界面粘性,同時兼顧光伏低成本要求。2023年5月,廣信材料與海源復(fù)材、芯碁微裝在上海SNEC會場簽署 《高效率低成本N型電池銅電鍍金屬化技術(shù)戰(zhàn)略合作協(xié)議》,廣信材料光伏感光膠研制順利,目前正與多家企業(yè)對接、送測。

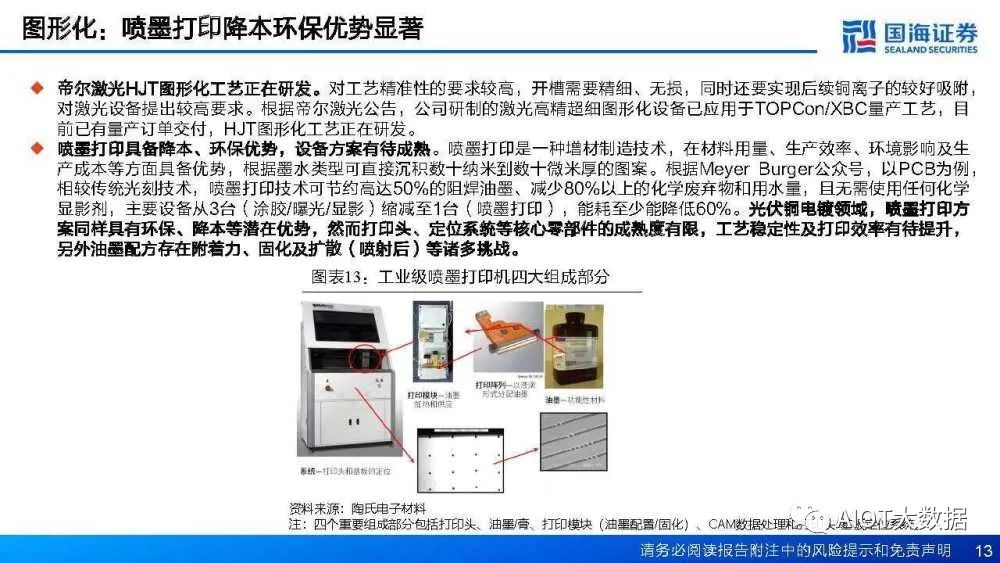

圖形化:噴墨打印降本環(huán)保優(yōu)勢顯著

帝爾激光HJT圖形化工藝正在研發(fā)。對工藝精準(zhǔn)性的要求較高,開槽需要精細、無損,同時還要實現(xiàn)后續(xù)銅離子的較好吸附, 對激光設(shè)備提出較高要求。根據(jù)帝爾激光公告,公司研制的激光高精超細圖形化設(shè)備已應(yīng)用于TOPCon/XBC量產(chǎn)工藝,目 前已有量產(chǎn)訂單交付,HJT圖形化工藝正在研發(fā)。

噴墨打印具備降本、環(huán)保優(yōu)勢,設(shè)備方案有待成熟。噴墨打印是一種增材制造技術(shù),在材料用量、生產(chǎn)效率、環(huán)境影響及生 產(chǎn)成本等方面具備優(yōu)勢,根據(jù)墨水類型可直接沉積數(shù)十納米到數(shù)十微米厚的圖案。根據(jù)Meyer Burger公眾號,以PCB為例, 相較傳統(tǒng)光刻技術(shù),噴墨打印技術(shù)可節(jié)約高達50%的阻焊油墨、減少80%以上的化學(xué)廢棄物和用水量,且無需使用任何化學(xué) 顯影劑,主要設(shè)備從3臺(涂膠/曝光/顯影)縮減至1臺(噴墨打印),能耗至少能降低60%。光伏銅電鍍領(lǐng)域,噴墨打印方 案同樣具有環(huán)保、降本等潛在優(yōu)勢,然而打印頭、定位系統(tǒng)等核心零部件的成熟度有限,工藝穩(wěn)定性及打印效率有待提升, 另外油墨配方存在附著力、固化及擴散(噴射后)等諸多挑戰(zhàn)。

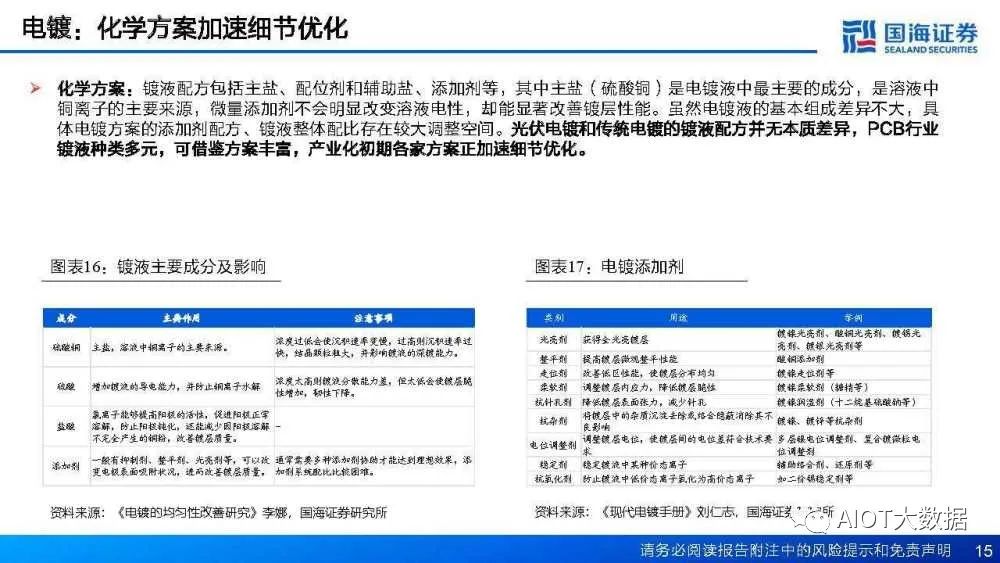

電鍍:化學(xué)方案加速細節(jié)優(yōu)化

化學(xué)方案:鍍液配方包括主鹽、配位劑和輔助鹽、添加劑等,其中主鹽(硫酸銅)是電鍍液中最主要的成分,是溶液中 銅離子的主要來源,微量添加劑不會明顯改變?nèi)芤弘娦裕瑓s能顯著改善鍍層性能。雖然電鍍液的基本組成差異不大,具 體電鍍方案的添加劑配方、鍍液整體配比存在較大調(diào)整空間。光伏電鍍和傳統(tǒng)電鍍的鍍液配方并無本質(zhì)差異,PCB行業(yè) 鍍液種類多元,可借鑒方案豐富,產(chǎn)業(yè)化初期各家方案正加速細節(jié)優(yōu)化。

電鍍:傳輸時間成為產(chǎn)能重要影響因素

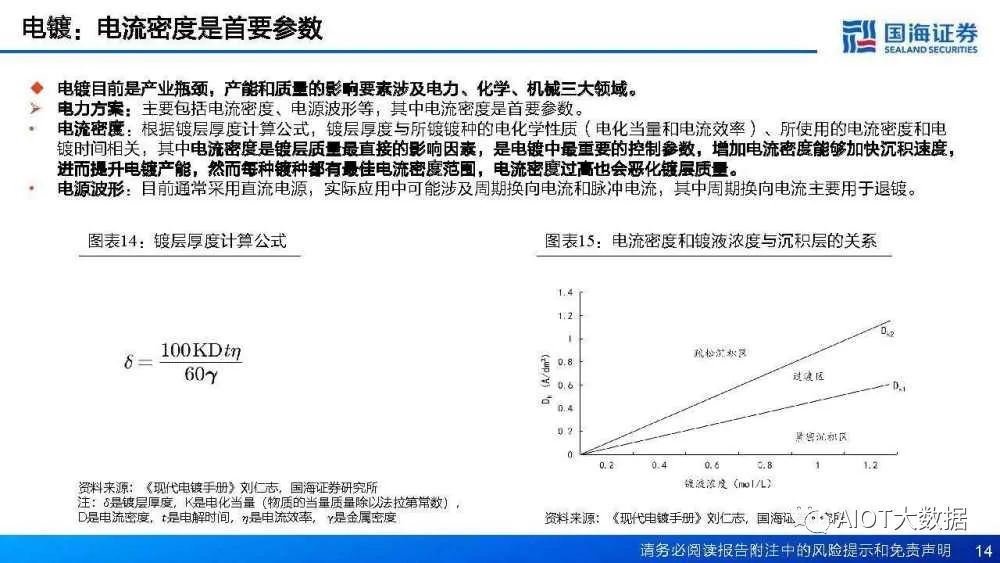

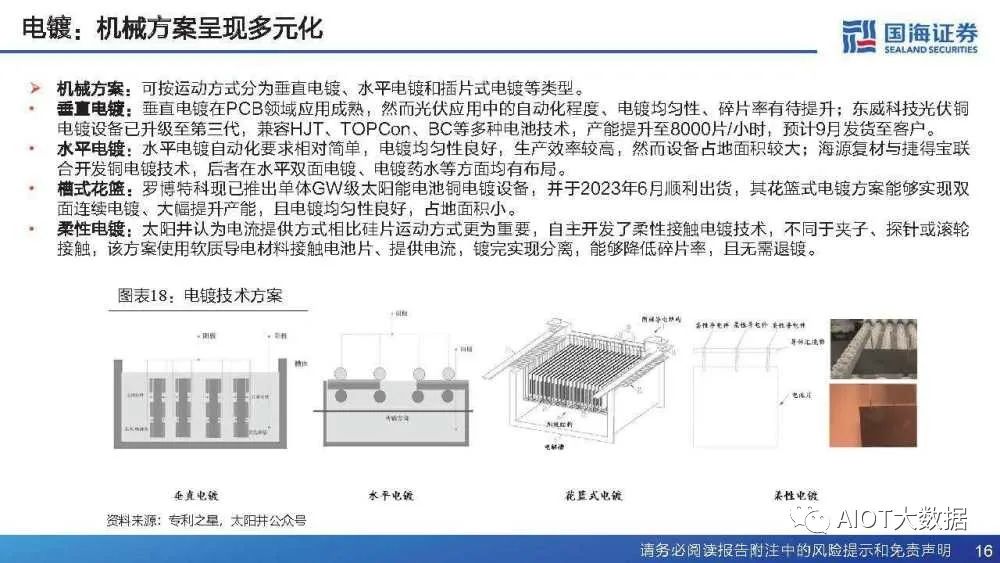

機械方案不僅影響良率、占地面積,也會影響電鍍產(chǎn)能。我們將電鍍產(chǎn)能換算成單一硅片電鍍耗時,主要包括電鍍時間和傳 輸時間兩大部分。 (1)電鍍時間:根據(jù)鍍層厚度計算公式,假設(shè)鍍層厚度、電化當(dāng)量、電流效率和金屬密度固定,提升電流密度能夠縮短電鍍 時間,然而電流密度存在最佳范圍,即電鍍時間降低空間有限;假設(shè)電流密度已達上限,且電化當(dāng)量、電流效率、金屬密度固 定,降低鍍層厚度能夠縮短電解時間,然而柵線高寬比受限于設(shè)備及材料方案,若要改變鍍層厚度,柵線寬度也要調(diào)整,將對 電鍍液的流動性和分散性提出新的要求,同時柵線變窄需要調(diào)整油墨配方及曝光方案,因此鍍層減薄是項系統(tǒng)性工程,進而電 鍍時間縮短受阻;綜上,縮短電鍍時間涉及較多變量,隨著電力方案、化學(xué)方案逐步趨穩(wěn),電鍍時間的提產(chǎn)作用逐步下降。 (2)傳輸時間:不同機械方案中,硅片受力情況存在差異,為了保證產(chǎn)品良率,運輸速度存在差異,同時考慮到通道排列、 設(shè)備長度不同,傳輸時間已成為電鍍產(chǎn)能的重要影響因素。

2、產(chǎn)業(yè)合作加強,中試驗證加速

2024年有望進入小批量量產(chǎn)階段

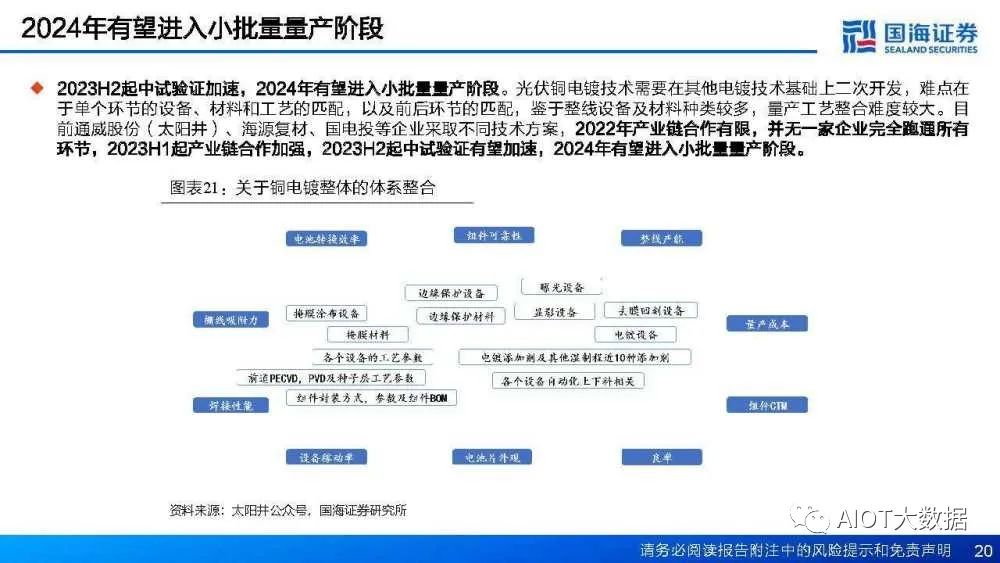

2023H2起中試驗證加速,2024年有望進入小批量量產(chǎn)階段。光伏銅電鍍技術(shù)需要在其他電鍍技術(shù)基礎(chǔ)上二次開發(fā),難點在 于單個環(huán)節(jié)的設(shè)備、材料和工藝的匹配,以及前后環(huán)節(jié)的匹配,鑒于整線設(shè)備及材料種類較多,量產(chǎn)工藝整合難度較大。目 前通威股份(太陽井)、海源復(fù)材、國電投等企業(yè)采取不同技術(shù)方案,2022年產(chǎn)業(yè)鏈合作有限,并無一家企業(yè)完全跑通所有 環(huán)節(jié),2023H1起產(chǎn)業(yè)鏈合作加強,2023H2起中試驗證有望加速,2024年有望進入小批量量產(chǎn)階段。

2023年8月,太陽井與客戶簽署GW級異質(zhì)結(jié)銅電鍍技術(shù)框架合作協(xié)議,雙方具體約定前期中試線合作項目部分指標(biāo)的進一 步提升標(biāo)準(zhǔn),以及指標(biāo)按期達成前提下,太陽井為客戶擬提供GW級銅電鍍整線的具體工序設(shè)備清單與設(shè)備參數(shù)要求,同時 約定設(shè)備到貨安裝完成后的階段爬坡指標(biāo)。

成本、產(chǎn)能、良率有待優(yōu)化

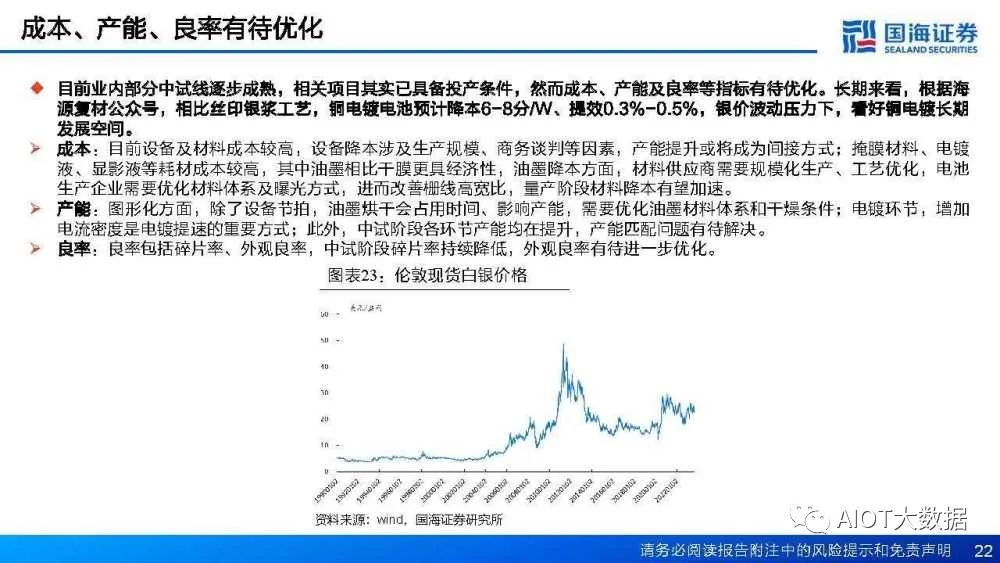

目前業(yè)內(nèi)部分中試線逐步成熟,相關(guān)項目其實已具備投產(chǎn)條件,然而成本、產(chǎn)能及良率等指標(biāo)有待優(yōu)化。長期來看,根據(jù)海 源復(fù)材公眾號,相比絲印銀漿工藝,銅電鍍電池預(yù)計降本6-8分/W、提效0.3%-0.5%,銀價波動壓力下,看好銅電鍍長期 發(fā)展空間。 成本:目前設(shè)備及材料成本較高,設(shè)備降本涉及生產(chǎn)規(guī)模、商務(wù)談判等因素,產(chǎn)能提升或?qū)⒊蔀殚g接方式;掩膜材料、電鍍 液、顯影液等耗材成本較高,其中油墨相比干膜更具經(jīng)濟性,油墨降本方面,材料供應(yīng)商需要規(guī)模化生產(chǎn)、工藝優(yōu)化,電池 生產(chǎn)企業(yè)需要優(yōu)化材料體系及曝光方式,進而改善柵線高寬比,量產(chǎn)階段材料降本有望加速。 產(chǎn)能:圖形化方面,除了設(shè)備節(jié)拍,油墨烘干會占用時間、影響產(chǎn)能,需要優(yōu)化油墨材料體系和干燥條件;電鍍環(huán)節(jié),增加 電流密度是電鍍提速的重要方式;此外,中試階段各環(huán)節(jié)產(chǎn)能均在提升,產(chǎn)能匹配問題有待解決。 良率:良率包括碎片率、外觀良率,中試階段碎片率持續(xù)降低,外觀良率有待進一步優(yōu)化。

審核編輯:劉清

-

轉(zhuǎn)換器

+關(guān)注

關(guān)注

27文章

8737瀏覽量

147557 -

IC封裝

+關(guān)注

關(guān)注

4文章

185瀏覽量

26777 -

電解液

+關(guān)注

關(guān)注

10文章

849瀏覽量

23165 -

光刻機

+關(guān)注

關(guān)注

31文章

1154瀏覽量

47473

原文標(biāo)題:銅電鍍提效利器,光伏無銀化開啟

文章出處:【微信號:AIOT大數(shù)據(jù),微信公眾號:AIOT大數(shù)據(jù)】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

N型光伏電池降本增效:銅電鍍技術(shù)驅(qū)動行業(yè)發(fā)展

銅電鍍應(yīng)用廣泛 光伏方案多元化

銅電鍍應(yīng)用廣泛 光伏方案多元化

評論