本文介紹的泵站智能巡檢系統是由華北水利水電大學李琛設計開發完成。該系統改變了常規的專人值守的工作模式,實現泵站運行狀態的遠程智能巡檢工作,最終達到自動監測、故障報警、提前預測等功能。

泵站智能巡檢系統以 STM32 單片機為主控制器,采用 M-BUS 總線作為泵站狀態信息的傳輸總線。針對信息傳輸過程中受線路的損耗及外界干擾導致總線連接的設備減少、傳輸誤碼率高等問題,對 M-BUS 總線接口進行自適應改進;通過 Multisim 軟件進行電路仿真并驗證其電路的可行性,仿真結果顯示改進的自適應電路提高總線傳輸的穩定性及傳輸效率。根據泵站智能巡檢系統的應用需求,結合機智云平臺完成了系統的遠程通信組網。通過 WiFi 無線通信模塊將采集的泵站狀態信息通過單片機串口上傳至云端服務器或APP 應用軟件;可在 APP 查看泵站的工作運行狀態,實現泵站遠程信息化的管理,達到管理模式的創新,提高工作人員的管理水平和工作效率。

01

引 言

水利工程發展的一個重要趨勢是泵站自動化。不管是農業灌溉,還是水資源的調用,泵站都扮演著重要作用。一個完整的泵站巡檢系統包括兩個系統,一個是對泵站狀態的實時采集系統,另一個是實時的數據傳輸系統。良好的數據采集和傳輸系統是監測整個泵站穩定運行的關鍵環節,將泵站的運行狀態實時、準確、快速地傳送至主機管理端,通過對數據進行分析處理,做出相應的判斷,是保證系統穩定運行的前提。

現如今,水利系統信息化建設基本實現自動化,但自動化效率并不高,僅能達到 50% 的運行效率,這歸根于泵站監控系統中的一些不足:大多數泵站采用傳統控制方式,只能實現短距離本地泵站巡檢,不能統籌管理控制;泵站設備與上位機通信沒有固定標準,設備之間通訊協議多樣化;缺少運行數據的統計與收藏;故障自診斷功能不完善等。為此,本設計的泵站自動巡檢系統集合了高精度傳感器、單片機、M-BUS 總線、互聯網、智能算法等技術,主要目的是為工作人員減輕負擔,減少人為操作事故,提供實時監測狀態,實現智能預測狀態,改善半自動化巡檢方式。

02

系統需求分析

泵站的巡檢系統是實時監測泵站的運行狀態,并將狀態信息傳輸至終端設備,便于監控泵站運行狀態的健康情況。泵站運行的監測往往需要有專門的工作人員常駐在泵站所在地,人為巡檢泵站的各個機組工作狀態;而泵站大多分布在偏遠郊區且相隔較遠,不方便實時得知泵站運行信息。為了改善對泵站運行監控的不及時,設計泵站智能巡檢系統。2.1 系統需求分析根據泵站的運行原理與結構組成,對研究設計該系統需要解決的實際問題,展開泵站智能巡檢系統的需求分析研究。泵站的智能巡檢系統按需求可分為五大部分:

- 對泵站機組運行狀態及運行環境信息進行獲取

- 根據獲取的信息進行數據分析預測泵站的工作狀態

- 整個系統要穩定可靠,有故障設備時應在不影響其他設備正常運行的情況下,及時報警反饋上級

- 具有完善的管理功能,對設備運行有良好的記錄形式

可在遠程設備對泵站進行管理控制

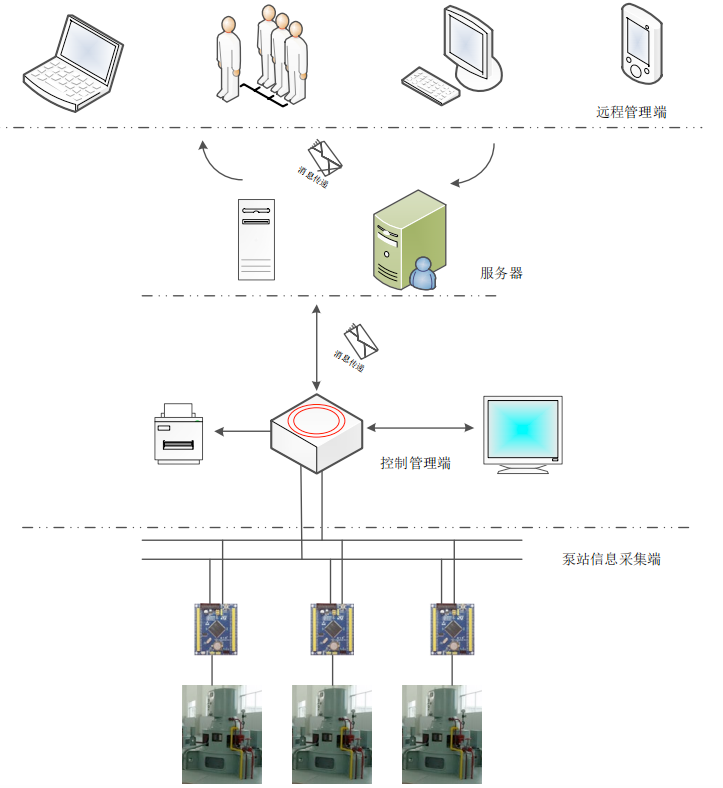

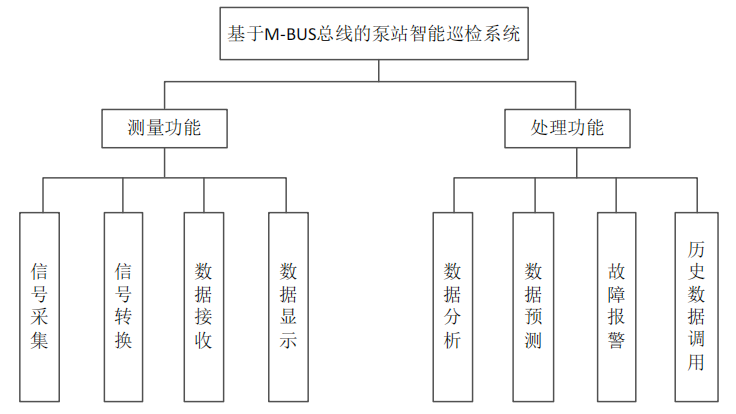

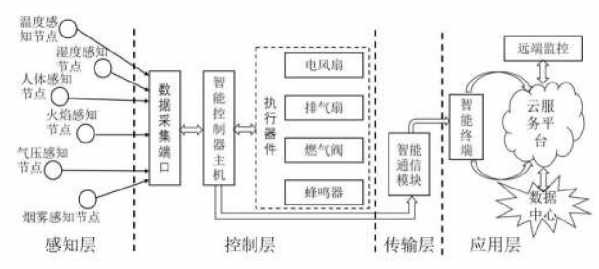

為了滿足泵站巡檢系統的需求,本系統采用以 M-BUS 通信總線為傳輸總線的有線采集系統,結合智能硬件設備,向泵站發送巡檢命令,穩定收發泵站運行狀態;并通過無線通信模塊將信息上傳給云端服務器,滿足對泵站的遠程控制工作,圖1為泵站巡檢需求架構圖。 圖1 泵站巡檢需求架構圖2.2 系統功能設計

圖1 泵站巡檢需求架構圖2.2 系統功能設計

泵站的智能巡檢系統是指在智能終端可實時查看泵站的運行狀態、系統的健康運行情況,通過命令控制自動化設備執行相應操作;同時具有異常報警、狀態分析及歷史存儲的綜合自動化系統。根據對泵站的需求統計,此系統需具備泵站信息采集、數據傳輸、數據處理、數據顯示以及對泵站的遠程控制、監測等功能來完成對泵站運行狀態的智能巡檢工作。

2.3 系統總體介紹

為了實現本系統的預期功能,系統設計由硬件部分和軟件部分組成,通過軟硬件結合協調完成對泵站運行狀態的監管。泵站巡檢系統的硬件部分由對微控制器選型設計、巡檢功能設計、供電模塊設計、顯示設備設計、各類傳感器設計及通信電路設計等組成;硬件連接泵站設備獲取泵站信息并進行傳輸控制。軟件部分主要包括控制程序的設計、通信協議的設定、遠程終端的設計等,通過程序調用相輔相成發揮智能硬件作用。

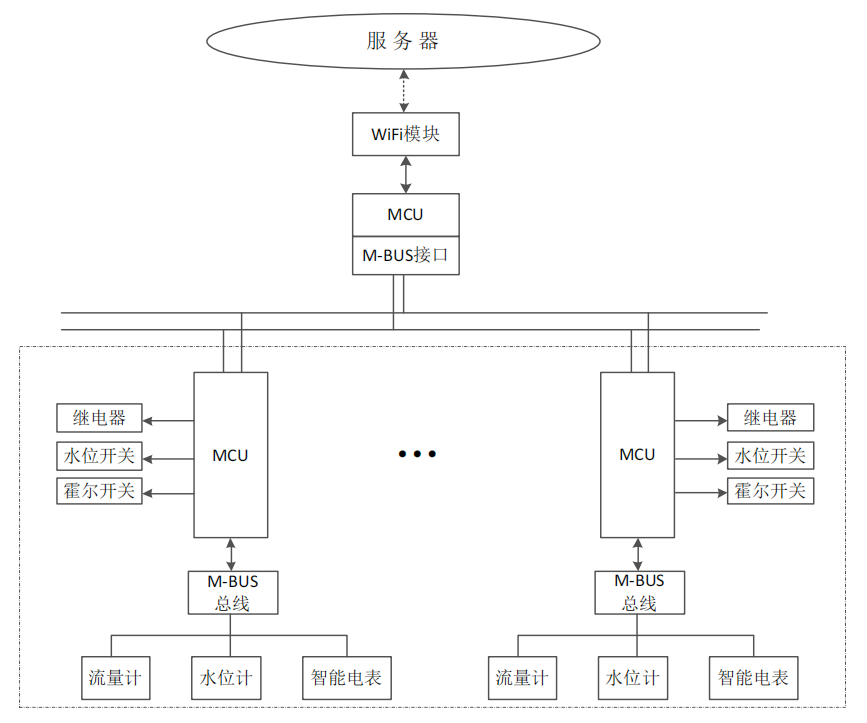

1)系統硬件結構根據泵站狀態巡視監測的功能,泵站狀態巡檢系統的硬件結構可以分為現場從機數據采集層、主機控制層、遠程管理層。圖2為泵站巡檢硬件結構圖。現場從機采集層主要是由現場監測裝置和數據采集單元通過傳感器對泵站的的工作環境、泵站機組的工作溫度、轉速等進行實時采集,將采集到的參數傳輸送數據分析層進行分析處理。 圖2泵站巡檢硬件結構圖主機控制層是指對 M-BUS 傳輸的信息進行處理后,當運行狀態有故障發生時,具有報警提醒功能;根據運作情況控制泵站從機設備的啟停、泵站機組的電壓電流、泵站水位閥門的開關;主機控制層外接顯示設備,工作人員可根據顯示情況直觀觀測到運行情況,能及時發現故障點;建立主機與 WiFi 模塊通信信道,實現網絡通信。遠程管理層是由遠程移動設備、云端服務器構成的,主要是將接收到的泵站狀態信息通過網絡協議傳輸至遠程終端設備上,工作人員可隨時隨地通過互聯網登錄軟件查看泵站運行狀態,進行監測、分析、故障診斷、維修安排,方便對泵站運行進行管理。

圖2泵站巡檢硬件結構圖主機控制層是指對 M-BUS 傳輸的信息進行處理后,當運行狀態有故障發生時,具有報警提醒功能;根據運作情況控制泵站從機設備的啟停、泵站機組的電壓電流、泵站水位閥門的開關;主機控制層外接顯示設備,工作人員可根據顯示情況直觀觀測到運行情況,能及時發現故障點;建立主機與 WiFi 模塊通信信道,實現網絡通信。遠程管理層是由遠程移動設備、云端服務器構成的,主要是將接收到的泵站狀態信息通過網絡協議傳輸至遠程終端設備上,工作人員可隨時隨地通過互聯網登錄軟件查看泵站運行狀態,進行監測、分析、故障診斷、維修安排,方便對泵站運行進行管理。

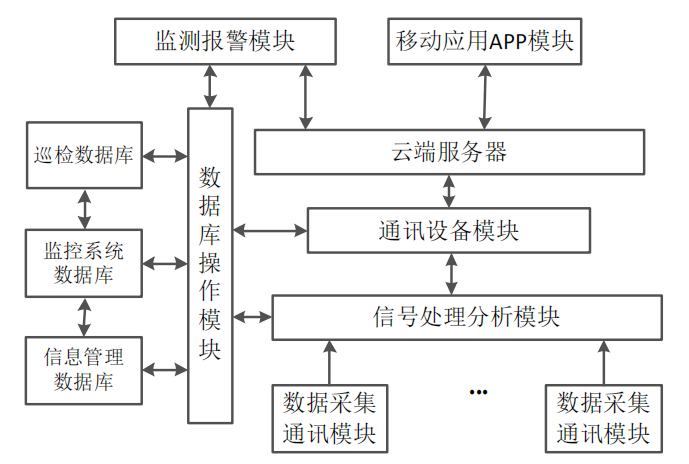

2)系統軟件結構本系統的軟件設計遵循軟件工程設計的模塊化思想,將泵站巡檢系統的功能模塊化,分為數據采 集通信模塊、無線通信模塊、故障報警模塊、數據分析處理模塊、移動應用終端等組成,圖3為軟件結構圖。 圖3軟件結構圖

圖3軟件結構圖

數據采集通信模塊主要是建立獲取現場傳感器監測的泵站運行狀態之間的協議,定時下發詢問命令,檢測泵站機組是否在線工作,如若在線工作,在接收到詢問信息后,自動給主機回送在線命令,并發送采集的設備信息。

無線通信模塊是負責建立 MCU 與云服務器的通信,為遠程監控泵站狀態充當橋梁作用。無線通信保證移動客戶端的泵站數據實時更新,實時傳輸數據至服務器,同時向MCU 發送故障診斷數據請求和控制命令。

故障報警模塊是將獲取的泵站狀態與設定的正常值進行對比分析,如若不超過標準值,表示設備正常運行;若不在標準值范圍,啟動報警裝置,提醒工作人員檢查泵站運行設備。

泵站狀態數據分析處理層是將采集的數據進行運算處理。如若泵站的部分信息超過正常運行值,將引發故障報警,及時提醒工作人員監測;同時控制中心接收到故障值信息,啟動控制設備對泵站運行狀態進行調控。數據處理層還包括對泵站信息的存儲、歷史數據的調用和查詢功能。

移動 APP 的建立是通過機智云物聯網平臺與 APICloud 連接搭建的,為了方便實時查詢泵站數據,便于遠程診斷。

03

系統硬件設計

泵站巡檢系統的硬件部分由從機和主機構成。主機主要負責接受從機數據、顯示數據、網絡上傳及控制命令的收發,要求同時與多個從機相通訊,實時性要好,因此要選用處理芯片速度要快;從機部分主要是接受水位、流速、壓力、轉速等多個傳感器采集到的信息,由于傳感器采集的信號為模擬電信號,單片機不能直接對模擬信號進行讀取,對采集信號做 AD 轉換,轉為數字信號,并對信號進行數字處理后將傳感器信息上傳給主機。泵站需要連接多個傳感器,要求控制芯片要有足夠的外部接口。硬件系統的健康運行是保證整體系統穩定的關鍵一步。3.1泵站巡檢系統的主機硬件模塊

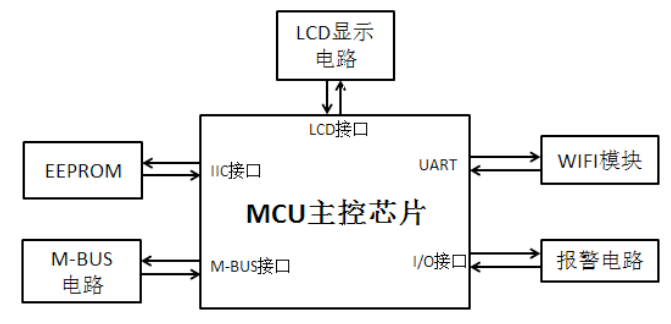

主機系統的功能是接收從機發送的數據,存儲并分析數據狀態;在巡檢過程中發現泵站運行狀態信息不符合正常工作狀態時,可以發送報警功能;將泵站信息實時顯示在監控顯示屏上,并且通過 WiFi 模塊把數據上傳至云端,實現遠程實時監控,主要功能電路圖如圖4所示。

圖4 主機設備結構圖1)主機控制模塊

圖4 主機設備結構圖1)主機控制模塊

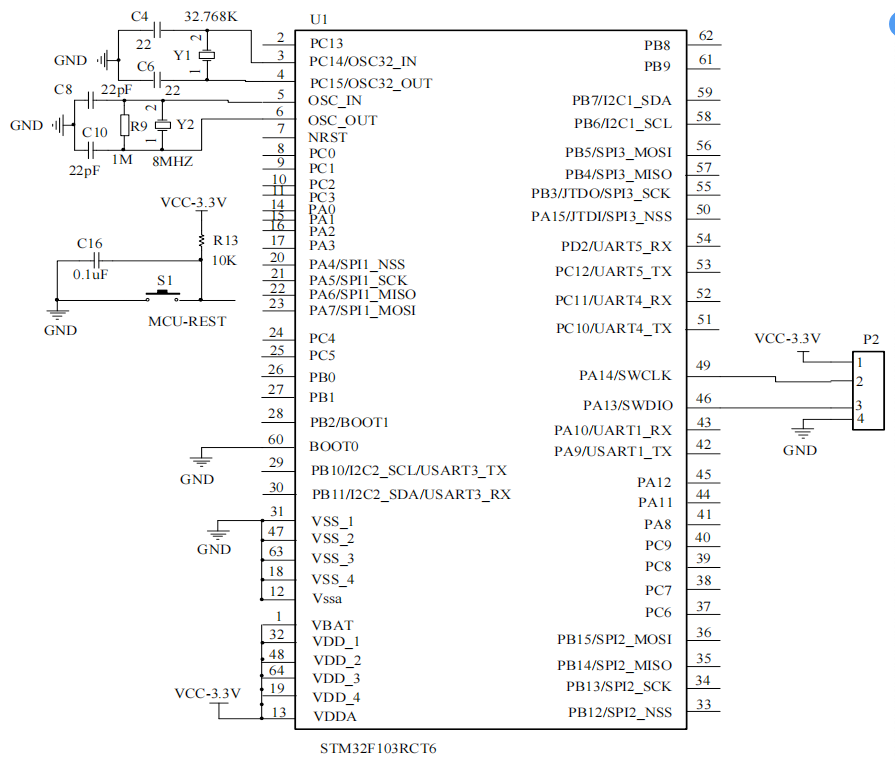

主機的核心控制模塊采用單片機 STM32F10x 系列,根據幾款型號的STM32F10x 系列微處理器進行對比,由于STM32F103 系列芯片具有處理速度快、內部存儲空間大,可擴展結構多等優點。最終選用STM32F103RCT6 型號芯片。圖5為 STM32F103RCT6 原理圖。 圖5STM32F103RCT6 原理圖2)電源模塊

圖5STM32F103RCT6 原理圖2)電源模塊

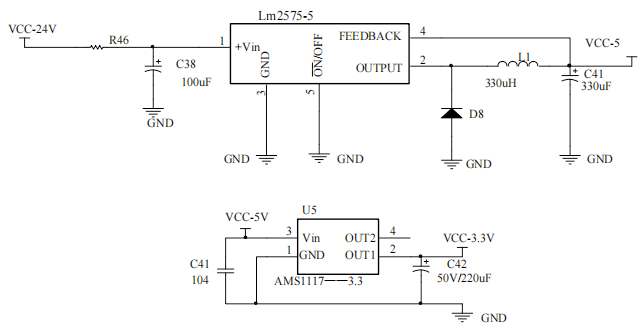

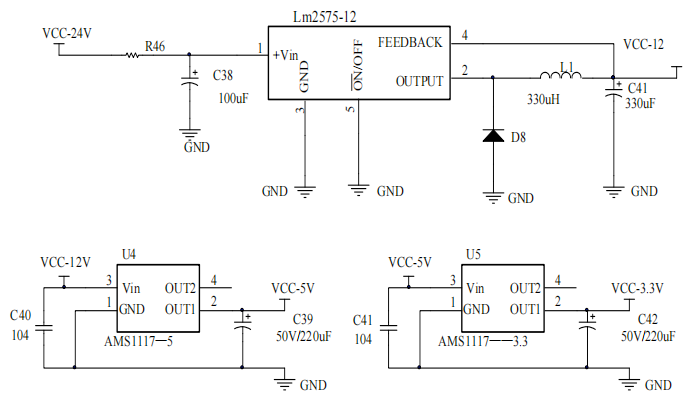

主機要驅動人機交互設備、無線 WiFi 模塊等設備工作,需要用到 5V 和 3.3V 電壓。圖6是主機電源模塊,24V 外部電源經過 Lm2575-5 降壓芯片后降壓到 5V,5V 電壓經過 AMS117-3.3 后將電壓降到 3.3V 供給微控制器、存儲模塊和時鐘模塊使用。 圖6主機電源電路

圖6主機電源電路

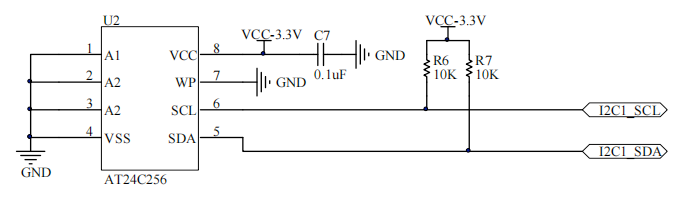

3)存儲模塊

從機將采集到的設備信息發送給主機,并存儲在主機存儲芯片,在查詢歷史記錄時便于查詢到相應的設備狀態及操作指令。系統存儲模塊選用的 AT24C256 芯片,具有對硬件的寫保護功能及對軟件數據保護功能。圖7 所示為 AT24C256 電路圖。 圖7 AT24C256 電路圖

圖7 AT24C256 電路圖

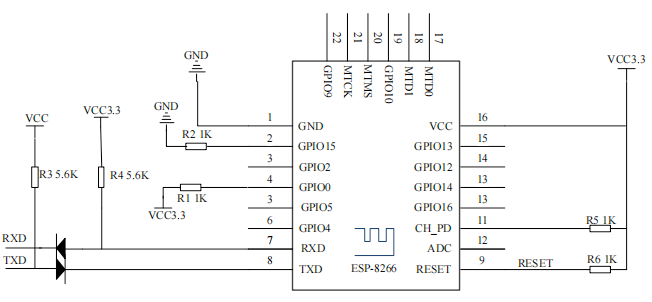

4)無線通信模塊

要實現泵站智能巡檢系統的主機與智能終端設備的通信,便要借助無線通信。常考慮 WiFi 模塊具有高帶寬,傳輸快,可擴展性強,普及度高,實際應用方便、成本低等性能優點,便采用ESP8266 WiFi 模塊作為網絡通信方式。此芯片的原理圖如圖8 所示。  圖8 ESP8266原理圖

圖8 ESP8266原理圖

ESP8266 WiFi 模塊通過串口與 STM32 主機芯片進行通訊,RXD 為接收數據引腳,連接單片機 TX 引腳,從單片機中獲取數據;TXD 為發送數據引腳,連接單片機 RX 引腳,向單片機發送接受數據返回值。

5)觸控顯示設備

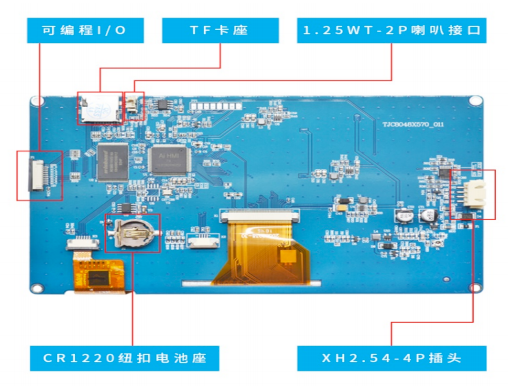

在泵站智能檢測系統中,由于需要監測的參數多,普通的數碼管與 LED 點陣屏不 能實現直觀顯示,系統采用 TJC8048X570_011C 的 5 英寸電容顯示屏作為顯示設備。下圖9為顯示屏的實際圖。使用該串口顯示屏需要注意不要重復供電,重復供電容易超出工作電壓范圍,造成燒毀芯片。 圖9 顯示屏電路板3.2 泵站巡檢系統的從機硬件模塊

圖9 顯示屏電路板3.2 泵站巡檢系統的從機硬件模塊

從機電路主要是由多個功能相同的從機構成的,主要功能是監測泵站的運行水位情況、流速狀態、電壓情況、機組溫度等運行情況及外設控制設備,需用到多路傳感器及開關電路。1)從機的 MCU 核心模塊

從機負責獲取泵站的狀態信息及對設備的控制,要連接泵站的多個傳感器與控制設 備。當從機接受到主機的命令后,依次將采集到的各泵站的狀態信息發送到主機上。由于一些采集信號為模擬信號,需要將信號進行 A/D 轉換;存儲芯片與單片機連接需要用到串口或者 IIC 端,單片機需要具備這些功能。主機選用的 STM32F103 單片機芯片同樣滿足從機需求,便采用同樣的芯片。

2)電源模塊

為了保證各模塊的供電電壓統一采用外部 24V 電源供電。從機電源電路如圖 3-7 所示。從機設備連接的泵站控制閥和輸入 4~20mA 的電流轉換芯片需要 12V 工作電壓,采用 LM2575 芯片;而信號轉換器(AD 轉換)和單片機工作需要對 12V 電壓再降壓,采用 AMS1117 使 12V 電壓轉為 5V 和 3.3V 供單片機工作。

圖10 從機電源電路3)傳感器類型

圖10 從機電源電路3)傳感器類型

泵站運行中需要監測多個參數,通過傳感器實現對泵站運行狀態監測,下面對幾種監測傳感器展開介紹。

- 電磁流量計

采用 53W-1HHC0B1 電磁流量計來監測泵站工作的流量信息,當測量導電液體通過時產生的電動勢得出液體流量,流量計可雙向測量使用,具有設備自我監測、診斷功能。

- 液體傳感器

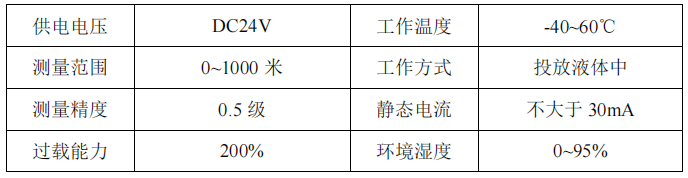

本系統選用投入式液位傳感器 WL-400F,該傳感器采用防腐材料設計,具有耐水性能良好、高精度測量芯體,防彎折設計等特點。投入式液位傳感器技術指數如表1所示。

表1液位傳感器技術參數

- 繼電器

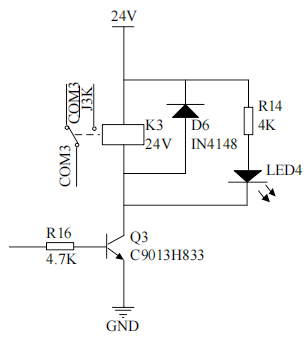

繼電器是通過低電平去控制高電平的的電子器件,通過控制泵站中繼電器的開關情況進而控制泵站的運行狀態;繼電器設備在電路中還具有自動調節功能,可防止線路被燒壞。圖11為繼電器驅動電路。

圖11繼電器電路3.3 M-BUS 通信電路

圖11繼電器電路3.3 M-BUS 通信電路

通過根據 M-BUS 傳輸特性設計 M-BUS 自適應接口電路,使其能自動調整適應總線電流、電壓變化,降低傳輸過程中線路的干擾,通過電路仿真軟件 Multisim 對設計電路進行仿真實驗。

1)M-BUS 從機通訊接口

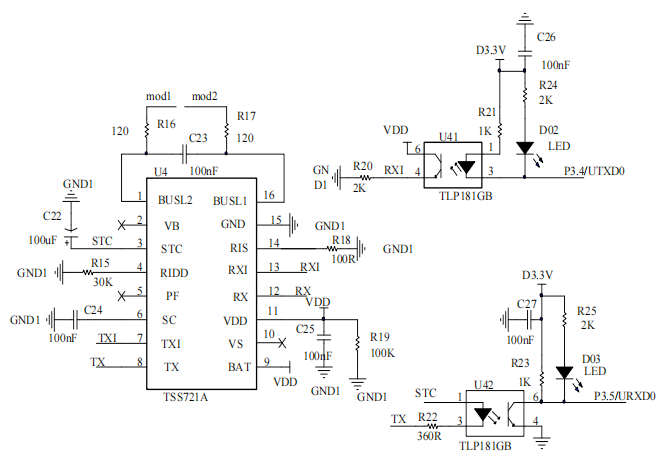

M-BUS 從機接口主要是連接 M-BUS 總線,將單片機采集到的泵站運行狀態信息通過從機 M-BUS 接口傳送到 M-BUS 總線發送給主機。主機向從機發送采集命令,從機接受到命令后,有序的將采集的泵站信息發送給主機。主機與從機之間的通信功能通過 TSS721A 芯片采用對應的 M-BUS 通信協議實現,而M-BUS 的通訊主要是通過總線收發芯片 TSS721A 來實現。如圖12 所示是從機通信電路。 圖12 從機通信電路2)M-BUS 主機通信電路

圖12 從機通信電路2)M-BUS 主機通信電路

M-BUS 主機要實現與從機的相互通信及向從機發送命令功能。主機接收從機信號,需要將從機電流變化轉化為電壓變化,再將電壓變化轉化為邏輯電平信號。

- 主機發送電路

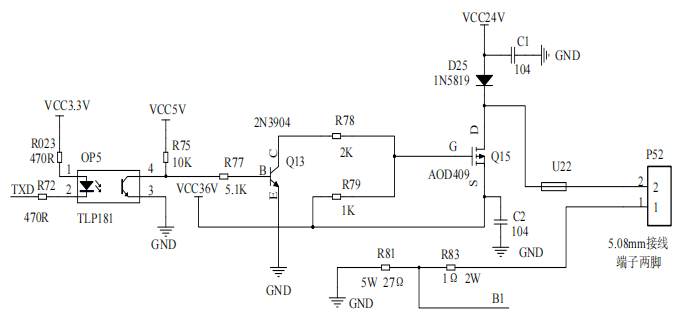

主機 MCU 與主機發送電路通過 TXD 串口連接,為了防止電路干擾,將 MCU 與發 送電路之間連接光耦進行電路隔離。圖13 為主機下行發送電路。 圖 13M-BUS 主機發送電路

圖 13M-BUS 主機發送電路

- 主機接收電路

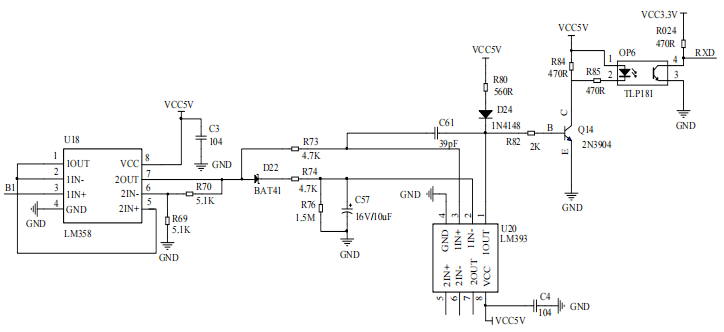

主機接收電路是通過電流調制接收從機發送給主機數據的電路,將總線電流的變化調制為邏輯電平信號,但主機串口能接受的信號格式為 3.3V 和 0V 的邏輯電平信號,故在接收電路中要將電流調制情況轉換為邏輯電平電路。主機接收電路如圖14。

圖14 M-BUS 主機接收電路

3)驗證電路

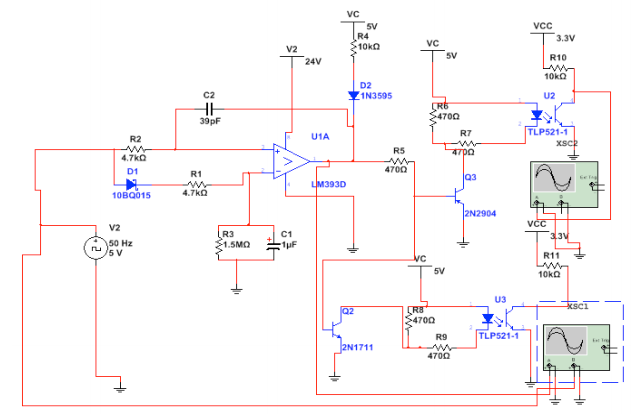

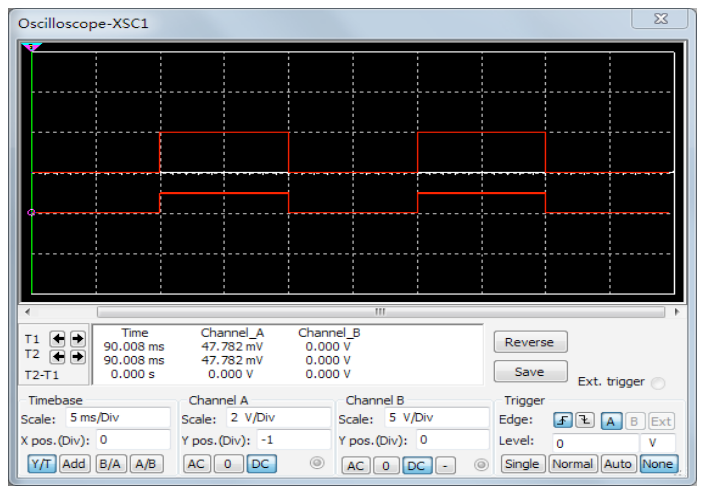

將 M-BUS 上行接收電路在 Multisim 軟件中做電路仿真實驗,對采樣電阻兩端的電壓和比較器輸出的電壓做對比分析,圖15為搭建的 M-BUS 上行仿真電路。 圖15M-BUS 主機接收電路的仿真圖

圖15M-BUS 主機接收電路的仿真圖

由圖16采集的電壓波形圖可知,根據電壓波形圖分析得出采樣電阻兩端的邏輯電平和比較器輸出端的邏輯電平保持一致,通過電路仿真驗證設計的主機接收電路具有電流轉換電壓信號的功能,驗證電路的可行性。 圖16電壓波形分析圖

圖16電壓波形分析圖

04

系統軟件設計

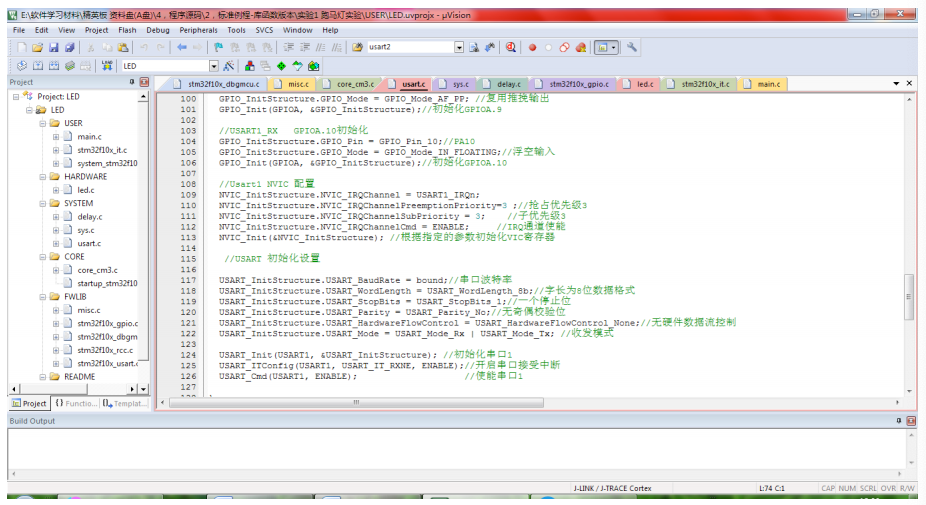

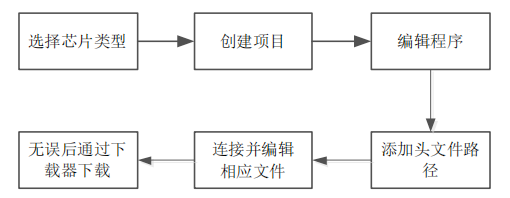

4.1 主從巡檢設備的軟件設計泵站智能巡檢系統功能的設計是在 KEIL 軟件上開發編程的。其程序開發界面如圖17所示。泵站巡檢系統的開發語言選用 C 語言。完成編譯與調試后的程序代碼,選擇仿真器類型燒寫至主控芯片的內部存儲模塊中,點擊“下載”就可以完成下載程序。采用 KEIL 對單片機編程的步驟如圖18。 圖17KEIL 編程環境

圖17KEIL 編程環境  圖18 單片機編程開發流程

圖18 單片機編程開發流程

1)系統主程序設計

STM32F103RCT6 作為泵站巡檢系統的主控芯片,要求能實現以下功能:接受泵站現場的各傳感器采集泵站的運行狀態、監測水位、機組溫度等狀態信息,對采集信息進行分析判斷處理,并向下發送執行機構的控制命令等。為了方便后期對泵站巡檢系統的維護與功能擴展,在軟件的設計中采用模塊化設計方式。圖19為系統模塊功能。

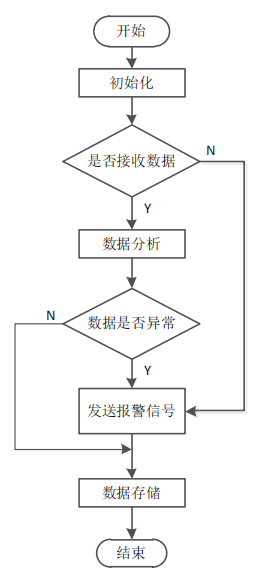

圖19 系統功能模塊在對泵站進行巡檢監測時,首先對各個子模塊進行初始化設計,并測試各模塊間的通信功能;在從機設備接受到主機發送的巡檢請求命令后,將執行采集命令,并將采集的信息做判斷后,發送給主機,如若工作的狀態有異常現象,將啟動報警模塊,提醒泵站運行狀態異常。圖20為系統主程序圖。

圖19 系統功能模塊在對泵站進行巡檢監測時,首先對各個子模塊進行初始化設計,并測試各模塊間的通信功能;在從機設備接受到主機發送的巡檢請求命令后,將執行采集命令,并將采集的信息做判斷后,發送給主機,如若工作的狀態有異常現象,將啟動報警模塊,提醒泵站運行狀態異常。圖20為系統主程序圖。 圖20 系統主程序圖

圖20 系統主程序圖

2)系統通信程序設計

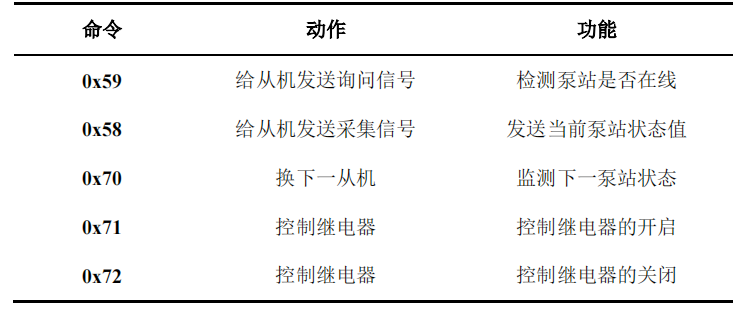

泵站的主機與從機收發信息均需要一定的協議,系統采用的是 M-BUS 總線通信,就要遵循 M-BUS 的數據通信協議。接口電路接收到主機發送到從機的命令,根據數據域的指令,執行相應動作。數據域中的協議命令如表2所示。圖21為通信程序流程圖。表2泵站系統的操作指令

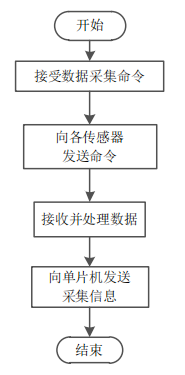

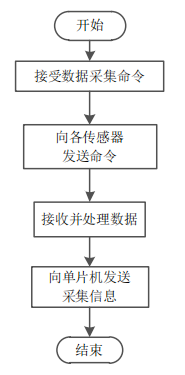

圖21通信程序流程圖3)數據采集程序設計

圖21通信程序流程圖3)數據采集程序設計

要實現對泵站的運行狀態進行實時監測,就需要獲取各個運行參數,而運行狀態參數包含多種信號形式,很難自動測量采樣,而且MCU 能識別的信號僅為數字信號,要對各種狀態信號進行轉換。因此,為了使系統能對泵站運行參數直接采樣獲取,需先將這些參數轉換為標準信號模式。數據采集信號軟件流程如圖22所示。

圖22數據采集流程圖4)報警程序設計

圖22數據采集流程圖4)報警程序設計

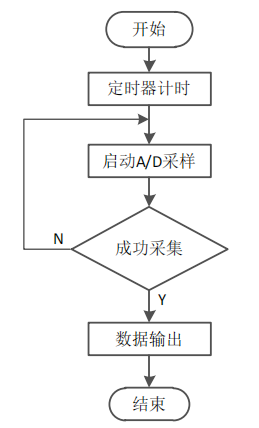

根據不同情況劃分報警事件類型,有通信線路故障、運行狀態超出閾值、設備故障無法正常啟動等多種故障形式。當發生故障事件時,系統檢測到故障信號,發出警告命令提醒工作人員泵站運行有故障發生,同時對數據進行記錄存儲,便于使用智能算法根據大數據分析故障問題。圖23為故障報警程序流程圖。 圖23故障報警程序流程圖5)歷史查詢程序設計

圖23故障報警程序流程圖5)歷史查詢程序設計

根據存儲的歷史狀態數據可以對泵站運行進行建模分析,對運行狀態進行預測、判斷,提前做好防御工作。歷史記錄模塊管理設計人性化,工作人員可以直接登錄工號操作,點擊查詢、保存等就可以直接進行相應操作,方便直觀。查詢的內容可以看到事件時間、事件狀態、故障原因、故障點和操作人員信息等信息。

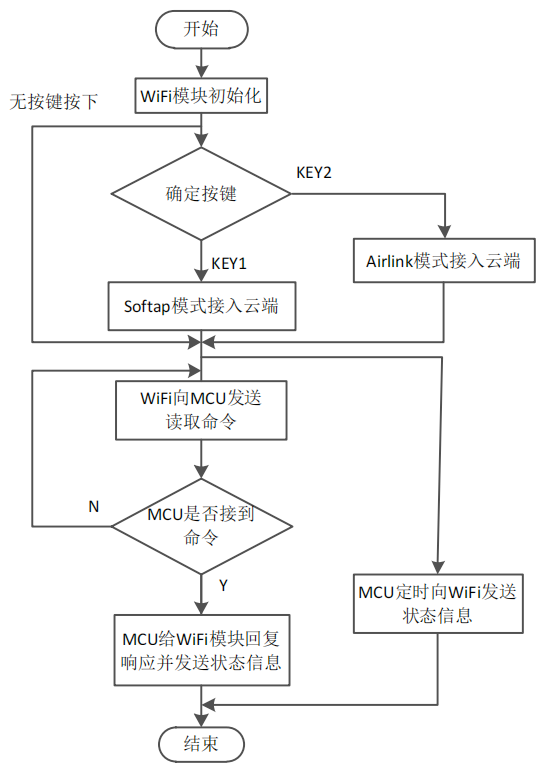

6)WiFi通信設計

在程序中設定,當單片機或 WiFi 模塊向對方發送請求命令時,接受命令方須返回響應指令;設備上電初始化完成后,STM32 單片機發送按鍵命令用來選擇 WiFi 入網模式,有 Airlink 和 SoftAP兩種接入云端模式。控制命令是 WiFi 模塊發送的控制單片機的指令;心跳命令是用來監測 WiFi 模塊與單片機是否正常通信的命令;在程序中設置連續 220ms 單片機未接收心跳命令,則判定通信失敗,需要重啟 WiFi 模塊。圖24 為 WiFi 通信流程圖。  圖24WiFi 通信流程圖為了實現硬件與機智云平臺的相互通信,須在 WiFi 模塊上植入通訊固件 GAgent,并通過 Gizwits 協議接入機智云云端服務器。GAgent 具有良好的通訊性能且不受平臺的約束,被廣泛用于設備數據、機智云端、APP 之間做通信橋梁。GAgent 固件燒錄進ESP8266 模塊中,實現與云端的通信,可以將串口數據轉發給云端數據上傳至 APP 端,也可以將云端數據通過 WiFi 模塊傳送至單片機供設備使用。

圖24WiFi 通信流程圖為了實現硬件與機智云平臺的相互通信,須在 WiFi 模塊上植入通訊固件 GAgent,并通過 Gizwits 協議接入機智云云端服務器。GAgent 具有良好的通訊性能且不受平臺的約束,被廣泛用于設備數據、機智云端、APP 之間做通信橋梁。GAgent 固件燒錄進ESP8266 模塊中,實現與云端的通信,可以將串口數據轉發給云端數據上傳至 APP 端,也可以將云端數據通過 WiFi 模塊傳送至單片機供設備使用。

4.2 顯示設備的設計

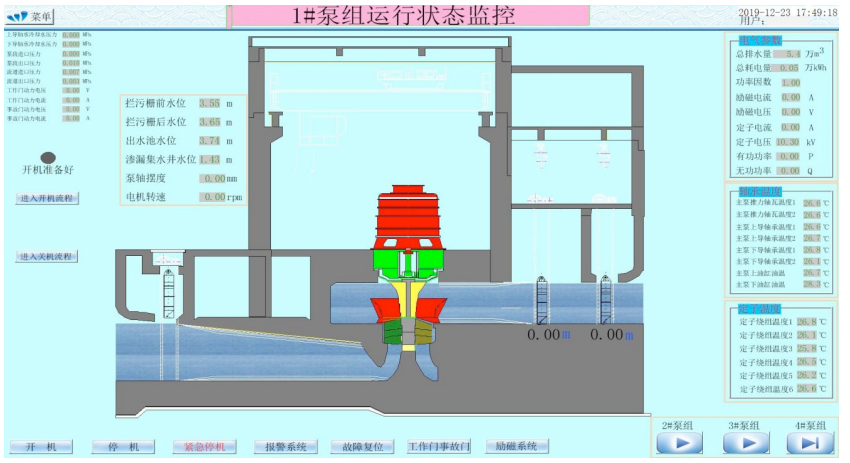

觸摸顯示設備采用的是 TFT 彩色觸控液晶屏,該顯示設備可以顯示文字與圖片,但是需要對顯示內容進行取模,通過取模軟件,將漢字轉換為對應的 16 進制字模,LCD 顯示函數調用字模數組即可顯示對應的漢字。

該顯示設備與單片機通過十六進制碼完成通信,單片機獲取到的泵站信息要傳送給顯示裝置,需要遵循顯示語言規則,要在 KEIL 軟件上編輯系統程序語言,將采集到的泵站狀態顯示到相應的狀態欄中。圖25 為串口顯示界面

圖25串口顯示界面

圖25串口顯示界面

05

移動端APP設計

為了方便對泵站運行狀態的遠程實時監控,可以將數據傳輸至服務器,通過移動終端對泵站狀態進行監測并控制泵、閥的啟停,實現泵站的現代信息化運行,達到管理模式創新。當泵站運行出現疑難故障問題時,還可以請專家根據遠程實時狀態進行科學分析,便于及時發現問題、解決問題。云服務器作為一種新生技術順勢而生。云服務器不僅能夠滿足開發者對服務器的需求,而且所需要的的項目成本低廉,有現成模塊可以直接拿來使用,加快了對軟件的開發速度。像機智云平臺是智能硬件開發與云服務平臺,可以面向個人、企業開放使用。機智云還提供 APP 與微信小程序的 SDK,只需要在該基礎上進行修改,即可以對移動端應用進行開發。

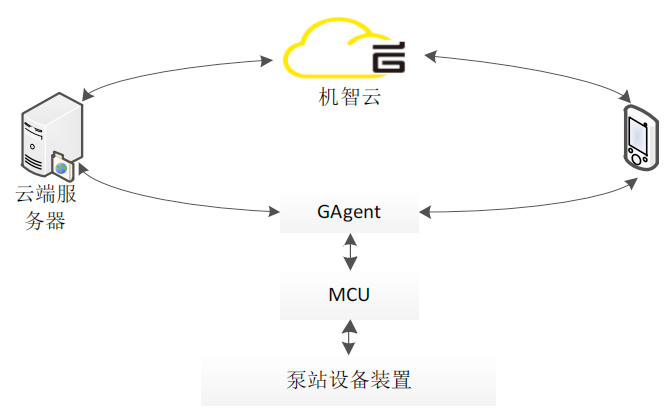

5.1 APP開發

泵站巡檢系統的移動端 APP 是機智云平臺與 APICloud 兩個軟件相結合完成的,機智云平臺提供自助式的智能硬件開發和開放的云服務器,包括機智云端、機智云設備端和 SDK,如圖26所示。APICloud 平臺通過服務的方式將 API 提供給開發者,幫助開發者降低開發難度,縮短開發周期,迅速實現云端一體化。 圖26 機智云平臺的基本構造機智云平臺作為國內最大的智能硬件自主開發和云服務平臺主要涉及設備、云服務和手機三大部分。機智云中 WiFi 設備包含兩個部分,一部分 GAgent 的作用是數據的轉發,它是設備數據、云服務和手機之間的數據橋梁;另一部分 MCU 的作用是直接與硬件設備的通訊。

圖26 機智云平臺的基本構造機智云平臺作為國內最大的智能硬件自主開發和云服務平臺主要涉及設備、云服務和手機三大部分。機智云中 WiFi 設備包含兩個部分,一部分 GAgent 的作用是數據的轉發,它是設備數據、云服務和手機之間的數據橋梁;另一部分 MCU 的作用是直接與硬件設備的通訊。

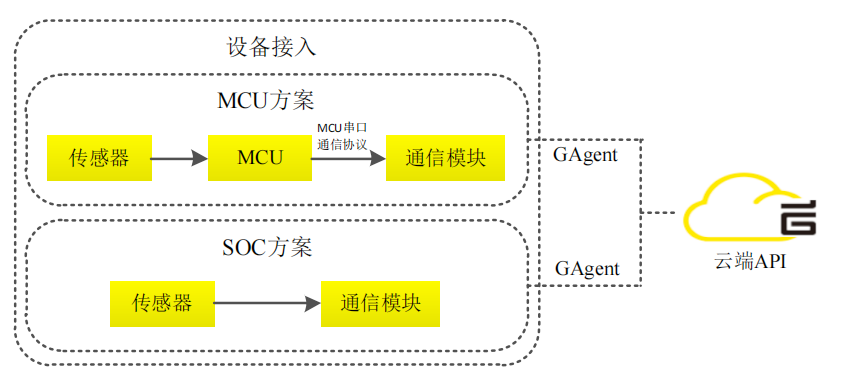

對于設備接入云端服務器有兩種方式,本系統采用的是 MCU 方案,主要對該方案展開研究,機智云的接入導向如圖27所示。將傳感器采集到的狀態信息通過總線方式發送至 MCU,智能硬件獲取的信息通過 MCU 串口協議連接的通信模塊 WiFi 發送至云端 API,WiFi 模塊 GAgent 部分的作用就是發送數據。

圖27MCU 與云端通信

圖27MCU 與云端通信

5.2 APP 開發流程

對于泵站巡檢系統來說,要在移動端 APP 上實現對泵站運行狀態實時查詢,對運行設備的控制管理,對歷史狀態的查詢,警示提醒功能等。實現的第一步需要把存儲在MCU 中的傳感器采集到的泵站狀態信息通過 WiFi 設備的 GAgent 功能發送至云端。首先將實體設備建立 Product Key,創建新的檔案,系統自動生成 Product Key,如圖28創建數據點。

圖28 創建設備數據點

圖28 創建設備數據點

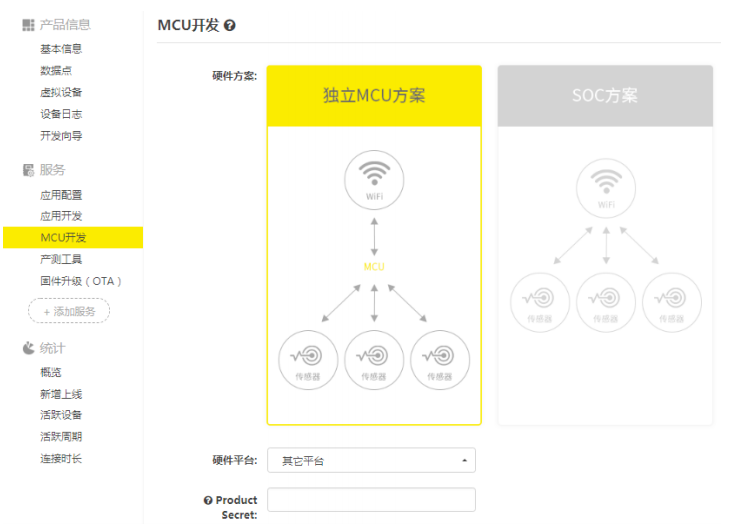

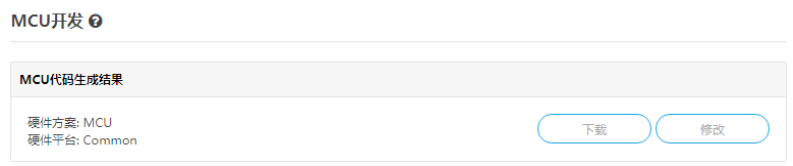

在產品檔案中創建一個應用,添加設備端數據通信口,設置數據傳輸形式,圖29為傳輸形式的選擇。 圖29選擇硬件連接方案在基本信息中找到 Product Key 對應的 Product Secret 的密鑰,復制粘貼到 MCU 開發中的空白處,使得傳感器數據點與 MCU 連接,生成源代碼。將代碼下載至本地,打開下載的文件復制 Gizwits 文件夾到泵站巡檢系統的 KEIL 文件夾中,植入與機智云平臺的連接代碼,如圖30。

圖29選擇硬件連接方案在基本信息中找到 Product Key 對應的 Product Secret 的密鑰,復制粘貼到 MCU 開發中的空白處,使得傳感器數據點與 MCU 連接,生成源代碼。將代碼下載至本地,打開下載的文件復制 Gizwits 文件夾到泵站巡檢系統的 KEIL 文件夾中,植入與機智云平臺的連接代碼,如圖30。 圖30 生成的硬件 MCU 連接代碼

圖30 生成的硬件 MCU 連接代碼

創建硬件設備端與機智云云端服務器的連接后,要進行 APP 的開發設計,良好的APP 軟件可以更方便更直觀的觀測到泵站的狀態,帶來良好的用戶體驗,同時也會發揮出設備的價值,逐漸豐富對泵站的智能化設計。在 APICloud 平臺上,植入機智云提供的 APP 源碼,具體操作如下:

步驟一:在 GitHub 下載機智云提供的 APP demo 工程源碼。

步驟二:將源碼導入到 APICloud 中。在 APICloud 中每個應用都有自己的 ID,demo 程序中沒有 ID,需要新創建一個項目,獲取 ID。

步驟三:將下載的 demo 中的源碼程序移植到新創項目中,參數配置為自己賬戶的數據。新創項目中的 config.xml 是 APICloud 提供的配置文件,包括 ID、賬戶、模塊引入。每個項目的 config.xml 都不相同。

- 步驟四:將項目同步到云端。

步驟五:登錄 APICloud 平臺,找到 APICloud SVN 提交的項目,并進入項目管理頁面。

步驟六:APICloud 會根據源碼中使用到的模塊自動添加相應的模塊,再通過對模塊庫搜索 GizwifiSDK,手動添加機智云 SDK。

步驟七:此時的源碼中還需要添加安卓和 IOS 的 APPID 和 APPSecret,并設置機智云創建的 ProductKey,需要從機智云官網中獲取。

步驟八:點擊菜單欄進行云編輯,選擇運行平臺,等待編譯接受打包完成,下載安裝包進行安裝,安裝成功便可通過 APP 進行測試。在手機 APP 開發過程中,可以根據不同的需求在源碼中添加模塊;還可以通過 UI 界面設計,使得 APP 界面變得美觀整潔。

06

系統整體測試

6.1 WiFi 無線模塊的調試WiFi 模塊作為泵站巡檢信息無線傳輸階段,對整個智能遠程系統設計的優劣具有決 定性作用。通過閃爍 LED 燈來測試 WiFi 硬件電路的收發性能。圖31為 WiFi 電路測試圖。

圖31 WiFi 硬件電路通信測試

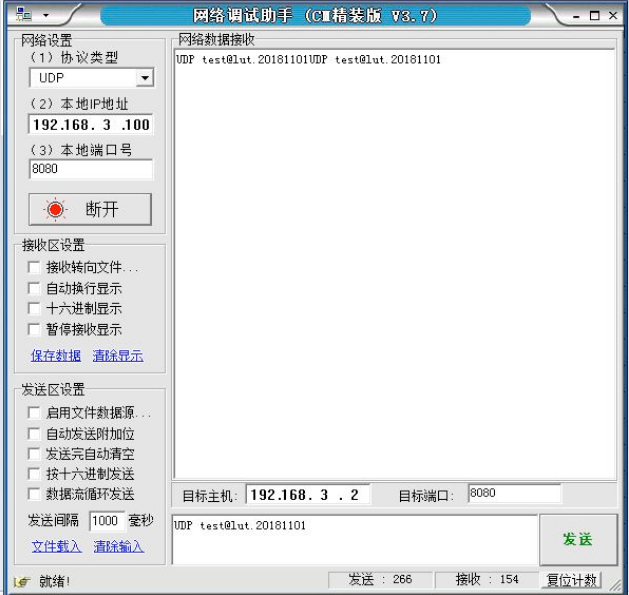

完成對 WiFi 硬件電路功能測試后,需測試 WiFi 模塊的網絡通信功能。將 WiFi 模塊通過串口與 PC 機連接,在 PC 機打開串口調試助手和網絡調試助手。在網絡調試助手上創建 UDP 協議,通過串口調試助手發送指令通過串口控制 WiFi 模塊,完成 UDP協議配置并向指定的 IP 地址和端口號發送數據。圖32為 WiFi 通信測試時網絡調試助手的配置與數據收發狀態顯示。

圖32WiFi 通信測試

6.2 系統整體性能調試

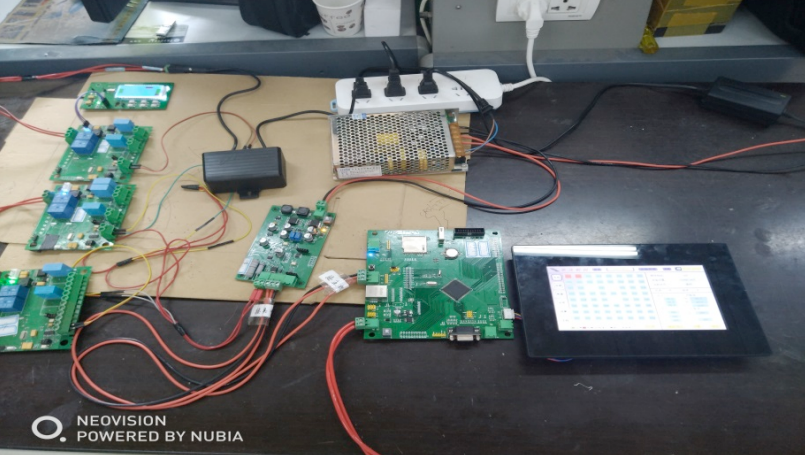

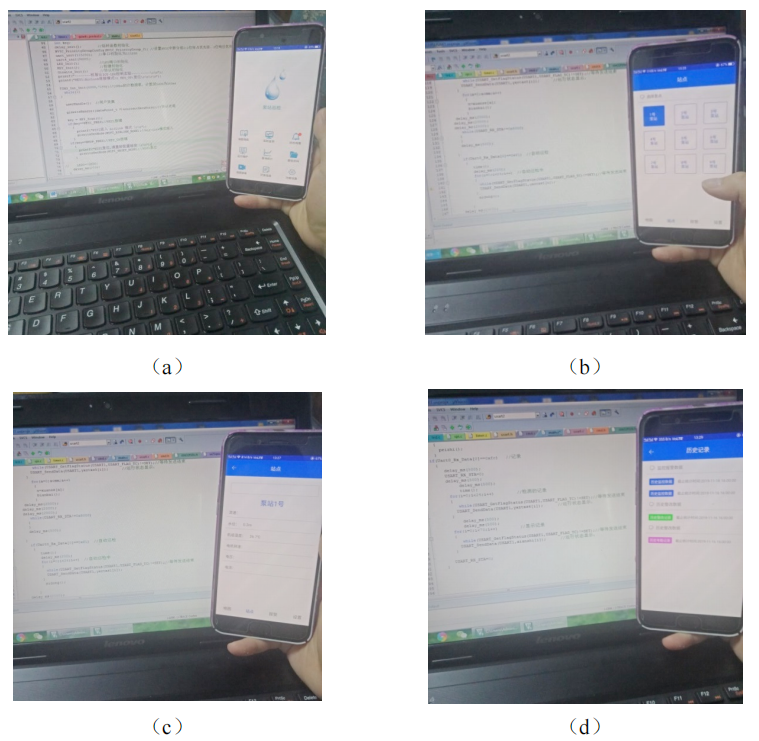

通過實驗對泵站智能巡檢系統做整體性能測試。由于實驗室條件有限,僅對泵站的水位、溫度、電壓、電流參數進行實時監控。在模擬現場安裝液位傳感器、溫度傳感器和電表采集實驗設備的狀態信息,采集到的信息經信號轉換后通過 M-BUS 總線發送至主機控制端,再由主機控制端的 WiFi 模塊上傳至機智云云端。在移動設備上登錄巡檢 APP 可實時查看泵站巡檢的狀態信息,實現遠程監控泵站狀態的要求,減少專人值守泵站的工作方式,提高泵站狀態的預警管理模式。下圖33、圖34為實驗室狀態下模擬泵站巡檢系統,圖35為設計的 APP 與巡檢系統通信圖。 圖33實驗室模擬泵站工作環境

圖33實驗室模擬泵站工作環境 圖34巡檢采集過程

圖34巡檢采集過程 圖35 APP 通信測試圖

圖35 APP 通信測試圖

通過對泵站智能巡檢系統的整體測試,顯示該系統具有良好的實時性通信功能,系統性能穩定,可以適用于長時間泵站巡檢工作,減少人力浪費,實現資源最優配置。

07

總 結

本文研究的基于 M-BUS 總線的泵站智能巡檢系統,對系統搭建模型進行調試實驗,其運行結果驗證了巡檢系統的實時性和穩定性。現對本文工作總結如下:通過確定數據傳輸和巡檢系統的總體方案,完成系統硬件搭建。對獲取泵站運行狀態參數的方式進行技術掌握后,選擇 M-BUS總線為傳輸總線。系統主控芯片選用 STM32F103 型號單片機,并搭建電源電路、信號轉換電路等外圍功能電路。對 M-BUS 總線接口做了自適應改進,在總線傳輸過程中,通過調節接口電路中的反饋電阻實現電路的自適應功能。同時,基于機智云平臺創建 APP,建立主機與 APP 之間的雙向通信模式。工作人員通過登錄移動 APP 賬號,可對泵站運行狀態信息進行實時查詢。

-

單片機

+關注

關注

6039文章

44585瀏覽量

636483 -

物聯網

+關注

關注

2910文章

44773瀏覽量

374638 -

STM32

+關注

關注

2270文章

10910瀏覽量

356599 -

巡檢系統

+關注

關注

0文章

84瀏覽量

15077

發布評論請先 登錄

相關推薦

泵站遠程監控物聯網平臺有什么功能

STM32最小系統板與ESP01S接入機智云教程

機智云平臺定制開發:國產企業級低代碼AIoT物聯網解決方案

基于機智云物聯網平臺的智能垃圾回收箱與控制系統研究

基于機智云物聯網智能家居系統

基于機智云物聯網云平臺+STM32單片機的泵站智能巡檢系統

基于機智云物聯網云平臺+STM32單片機的泵站智能巡檢系統

評論