來源:電子技術(shù)學(xué)報

前言

絕緣柵雙極型晶體管(Insulated Gate Bipolar Translator, IGBT)是電氣化軌道交通裝備中負(fù)責(zé)電能轉(zhuǎn)換的核心部件。高壓大容量IGBT 模塊長期運行可靠性對牽引變流器的安全運行至關(guān)重要。隨著軌道交通高速、重載技術(shù)的發(fā)展和電力電子裝置綠色、智能要求的不斷提高,對大功率IGBT 模塊的性能與可靠性提出了越來越高的要求,需要更高的功率密度、更高的工作溫度、更高的運行可靠性來滿足新一代牽引動力的應(yīng)用需求。

高壓大容量IGBT 模塊內(nèi)部異質(zhì)材料熱膨脹系數(shù)失配是模塊疲勞老化失效的主要機理。傳統(tǒng)半導(dǎo)體工藝基于鋁金屬化與互連工藝,相應(yīng)的主流大功率IGBT 模塊大都是沿用鋁工藝技術(shù),如芯片表面鋁金屬化、芯片互連鋁引線鍵合、功率端子與陶瓷襯板焊片焊接等。由于功率模塊內(nèi)部異質(zhì)材料之間不可避免地存在熱膨脹系數(shù)失配,加上鋁材料熱膨脹系數(shù)較高,大功率模塊內(nèi)部因長期處于溫度循環(huán)和功率循環(huán)的沖擊而出現(xiàn)焊點開裂、焊層退化現(xiàn)象,影響模塊長期應(yīng)用的可靠性。

全銅工藝技術(shù)的優(yōu)勢

功率半導(dǎo)體封裝技術(shù)的進(jìn)步很大程度上來源于材料與制造工藝的發(fā)展。為了降低模塊異質(zhì)材料間熱膨脹系數(shù)的差異,提高其功率循環(huán)能力與長期運行可靠性,業(yè)內(nèi)提出全銅工藝技術(shù),主要包含芯片銅金屬化、銅引線鍵合互連和模塊銅功率端子超聲焊接三部分技術(shù)。

銅工藝模塊與封裝結(jié)構(gòu)相同的鋁工藝模塊相比,主要有兩方面的改進(jìn)內(nèi)容:

首先是在芯片表面生長厚銅層,不僅有利于降低芯片通態(tài)損耗、改善散熱,同時還可以緩解銅引線鍵合過程中的沖擊力,提高鍵合點的可靠性;其次,芯片之間的銅引線鍵合互連,可以降低模塊寄生電阻損耗,減小鍵合引線自熱效應(yīng)的影響。

Infineon 公司提出了包括IGBT芯片銅金屬化、銅引線鍵合等新技術(shù)的.XT 技術(shù),并且通過應(yīng)用在中低壓模塊,對比說明該技術(shù)可以在很大程度上提高模塊的使用效率及壽命。

研究表明,與傳統(tǒng)鋁工藝相比,全銅工藝模塊不僅使導(dǎo)通損耗降低了10%、浪涌電流能力提升了20%,而且功率循環(huán)能力提高了16 倍,提升了功率模塊的運行韌性與應(yīng)用可靠性。

全銅工藝技術(shù)介紹

1、銅引線健合

大功率IGBT 模塊封裝的可靠性在很大程度上取決于芯片之間的引線互連工藝可靠性水平。因為引線材料及其鍵合點的可靠性直接決定了模塊應(yīng)用過程中的功率循環(huán)能力。

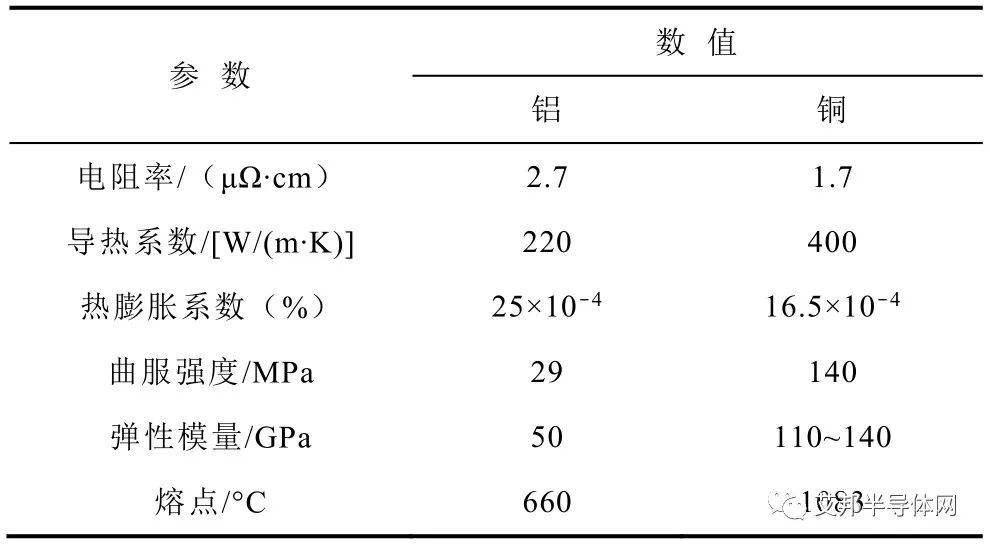

表 銅和鋁材料的物理性能

上表給出了銅和鋁材料物理性能比較情況:

銅材料電阻率是鋁的60%,比鋁具有更好的導(dǎo)電與導(dǎo)熱性能;

彈性模量是鋁材料的2~3 倍,延展性好且易于鍵合操作;

比鋁有更高的抗電遷移性能

采用銅來替代鋁作為芯片金屬化和互連引線的材料有利于降低IGBT 功率損耗,提升芯片散熱能力,提高模塊功率密度和可靠性。

目前大功率模塊封裝主要采用鋁線或鋁帶材料,通過超聲鍵合工藝來實現(xiàn)芯片之間的互連。在長期功率循環(huán)過程中,鋁引線與芯片鍵合點根部附近會出現(xiàn)開裂現(xiàn)象。鋁的熱膨脹系數(shù)比銅高50%,鋁硅之間熱膨脹系數(shù)失配更嚴(yán)重,采用硅鋁合金(1.2% Si-2%Al)可以在一定程度上改善兩種材料的熱膨脹系數(shù)失配而引起的材料性能退化,同時改善抗電遷移能力和鍵合質(zhì)量,但硅鋁合金會影響導(dǎo)電、導(dǎo)熱性能;通過提高鍵合強度,可以改善鍵合點的結(jié)合質(zhì)量,但存在芯片損害的風(fēng)險。

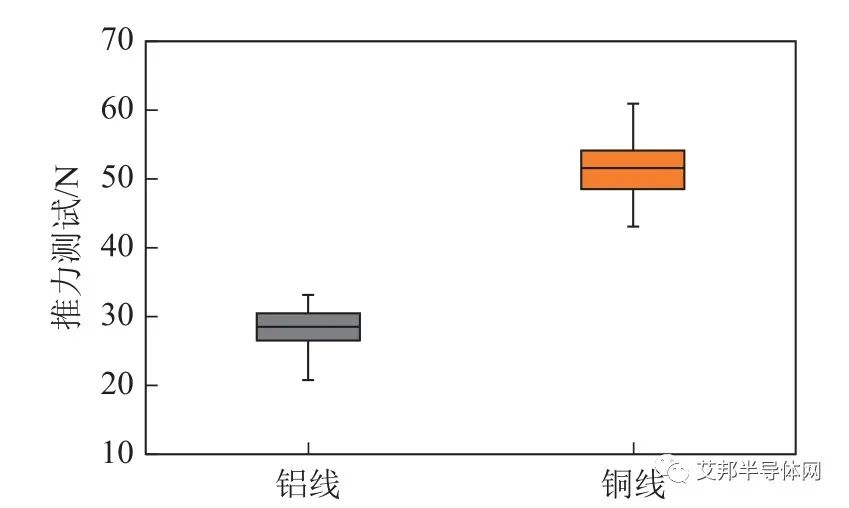

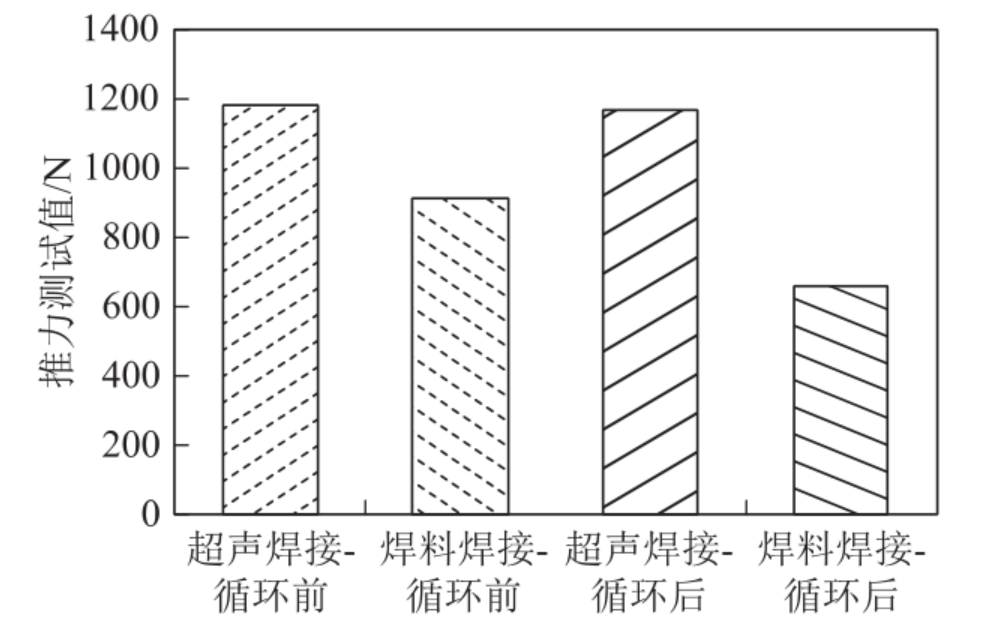

圖 鋁線和銅線鍵合推力測試

傳統(tǒng)鋁互連已經(jīng)接近其工藝極限,銅具有低電阻率、高導(dǎo)熱率、低熱膨脹系數(shù)及高載流能力,銅線的抗電遷移性能增加了約兩個數(shù)量級,這些物理特性都有利于提升器件的可靠性。采用銅引線取代傳統(tǒng)的鋁引線實現(xiàn)鍵合互連,相同線徑的銅引線載流能力可以提高70%,是IGBT 技術(shù)發(fā)展方向,尤其是在軌道交通、電力系統(tǒng)等高端應(yīng)用領(lǐng)域。

2、芯片的銅金屬化

要實現(xiàn)銅引線的互連,首先必須確保芯片表面的金屬化電極是銅,因此芯片銅金屬化是銅引線鍵合互連的基礎(chǔ)。由于銅比鋁電阻率更低且導(dǎo)熱系數(shù)較高,因而芯片表面的厚銅金屬層有利于降低芯片通態(tài)損耗、提高芯片表面熱容并改善散熱環(huán)境,銅工藝FRD 芯片的運行韌性較鋁工藝芯片有大幅提升。

銅離子在芯片內(nèi)部是一種有害雜質(zhì)以及工藝平臺兼容性等問題,阻礙了銅工藝在IGBT 等功率器件制造中的應(yīng)用發(fā)展。因此,為了防范銅金屬離子進(jìn)入芯片內(nèi)部,須在銅金屬層與硅芯片之間引入一層阻擋層。難熔金屬及其氮化物如W、Ti/TiN、Ta/TaN 等,由于其良好的導(dǎo)電性、熱穩(wěn)定性等優(yōu)點被視為理想的阻擋層材料。

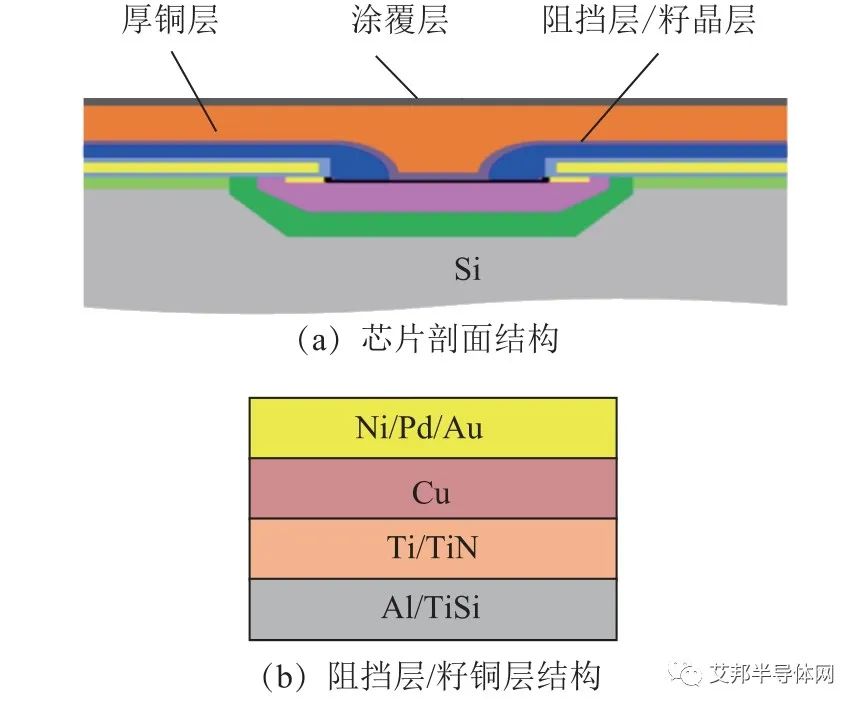

圖 銅金屬化 IGBT 芯片截面

金屬及其氮化物的復(fù)合結(jié)構(gòu),如Ti/TiN、Ta/TaN 等結(jié)構(gòu)更為致密,對銅離子的阻擋效果更好,在阻擋層上通過PVD 沉積一層薄Cu 作為電鍍的籽晶層,然后再進(jìn)行厚銅電鍍。為了防止銅的氧化,表面再沉積薄層抗氧化的金屬,如Ni/Pd/Au 等。

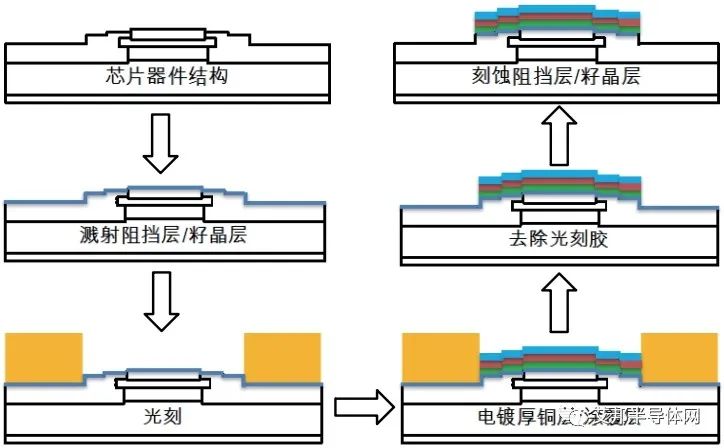

芯片銅金屬化基于傳統(tǒng)鋁工藝流程,但比鋁金屬化工藝要復(fù)雜很多,不僅需要改變表面金屬材料與結(jié)構(gòu),而且流程更長,其工藝流程如下圖所示。

圖 IGBT 芯片銅金屬化工藝流程

由于多層金屬結(jié)構(gòu)材料之間熱膨脹系數(shù)失配會產(chǎn)生應(yīng)力差,從而增加晶圓翹曲度,降低晶圓加工過程中的良品率。因此,銅電鍍及其后續(xù)退火工藝的過程控制對減小晶圓內(nèi)部應(yīng)力不平衡而引起的晶圓翹曲度至關(guān)重要。

3、銅端子超聲焊接

經(jīng)過IGBT 芯片級、襯板級并聯(lián)后,通過銅端子匯流后引出來,與外部電路形成電氣連接,因此在大功率模塊中,母線端子焊接點是電流與熱量最集中的地方,也是失效率比較高的薄弱環(huán)節(jié)之一。

傳統(tǒng)功率端子互連采用焊料焊接工藝,其不足在于電/熱接觸阻抗較大,溫度高且分布不均勻。采用超聲焊接技術(shù),消除了傳統(tǒng)焊料焊接存在的因不同材料熱膨脹系數(shù)失配、長期熱疲勞而引起的焊接界面退化。

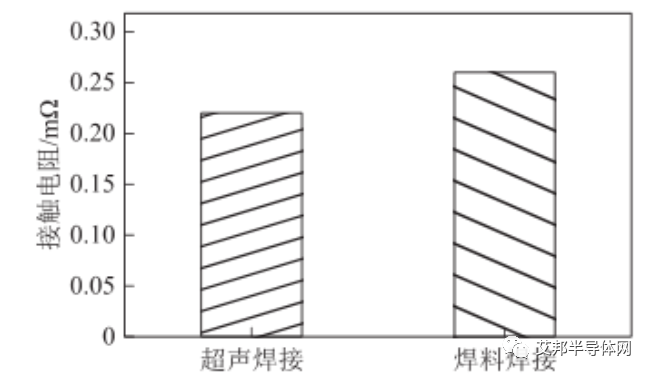

圖 超聲焊接與焊料連接的模塊寄生電阻對比

采用超聲焊接連接的母線因消除了焊料層產(chǎn)生的接觸電阻影響,有利于降低寄生電阻導(dǎo)通損耗;采用超聲焊接的端子焊接強度穩(wěn)定性,具有良好的機械強度和電/熱接觸狀態(tài)。

圖 不同焊接工藝母線端子剪切強度比較

與傳統(tǒng)鋁工藝技術(shù)相比,銅工藝IGBT 模塊具有更低的通態(tài)損耗、更高抗浪涌電流能力和更長功率循環(huán)壽命,更適合于工況惡劣的牽引變流器等應(yīng)用領(lǐng)域。

審核編輯:湯梓紅

-

IGBT

+關(guān)注

關(guān)注

1267文章

3796瀏覽量

249116 -

晶體管

+關(guān)注

關(guān)注

77文章

9698瀏覽量

138259 -

制造工藝

+關(guān)注

關(guān)注

2文章

179瀏覽量

19759 -

功率模塊

+關(guān)注

關(guān)注

10文章

467瀏覽量

45117 -

功率半導(dǎo)體

+關(guān)注

關(guān)注

22文章

1158瀏覽量

43001

原文標(biāo)題:IGBT模塊的全銅工藝技術(shù)

文章出處:【微信號:汽車半導(dǎo)體情報局,微信公眾號:汽車半導(dǎo)體情報局】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

Sic mesfet工藝技術(shù)研究與器件研究

COMS工藝制程技術(shù)與集成電路設(shè)計指南

半導(dǎo)體工藝技術(shù)的發(fā)展趨勢

半導(dǎo)體工藝技術(shù)的發(fā)展趨勢是什么?

IGBT核心技術(shù)及人才缺失 工藝技術(shù)缺乏

什么是CPU的生產(chǎn)工藝技術(shù)/向下兼容?

創(chuàng)建靈敏的MEMS結(jié)構(gòu)的工藝技術(shù)介紹

超細(xì)線蝕刻工藝技術(shù)介紹

曝光成像與顯影工藝技術(shù)的原理及特點

SONNET中的工藝技術(shù)層介紹

IGBT模塊的全銅工藝技術(shù)介紹

IGBT模塊的全銅工藝技術(shù)介紹

評論