摘 要

引線框架的引腳壓傷是嚴重的質量問題。引腳壓傷不僅會影響產品的外觀質量,嚴重時會 導致產品的電性能異常,甚至導致終端使用時發生短路、尖端放電等問題。結合實際發生的異常案 例,列舉了塑封過程中導致壓傷的風險因素并逐項進行試驗分析。采用 Minitab 軟件進行了雙比率及 相關性試驗,確認導致異常的主要因素。由此延伸到其他可能導致壓傷的成因,確定了不同影響因 素與引腳壓傷的關聯性。并從模具設計及工藝方法的角度提出改善意見,為改善實際生產中出現的 引腳壓傷問題提供了參考。

1 引言

塑封工序是功率器件產品封裝中不可或缺的關 鍵工序,其作用在于將引線框架、芯片及器件、焊線完 全包封起來,此工序會直接影響產品的功能、外觀、可 靠性。隨著功率器件產品向大功率、集成化方向發展, 封裝結構愈加復雜,封裝缺陷所帶來的產品失效問題 愈發嚴重。其中,引腳壓傷是外觀不良中的嚴重問題, 會導致產品出現短路、尖端放電等終端異常問題。以 TO252 封裝為例,引腳壓傷會直接導致柵漏或源漏短 路,從而使得產品損傷。但在實際生產過程中,功率器 件產品因其引線框架較厚,基本為齒形模具,解決壓 傷和出現引腳側面溢膠是一體兩面的問題,完全保證 無引腳壓傷則會導致引腳側面溢膠,反之亦然。

引腳側面的溢膠在電鍍時無法使用水刀去除,將在切筋分 離過程中掉落到模具中。溢膠多落到刃口件表面或者 切筋凹模上,在連續高速作業過程中殘膠又會被壓到 引腳上,造成黑腳或者表面破損,嚴重時會造成切筋 刃口件崩缺,這會直接導致設備停機和產品報廢。一 直沒有去掉的溢膠也會對終端上板造成影響,導致虛 焊等焊接不良的情況發生,且多發生在非海鷗型引腳 的封裝產品上。因此,在改善引腳壓傷問題的同時,規 避引腳側面溢膠帶來的風險顯得尤為重要。這對工藝 流程設計和模具設計提出了更高的要求。本文對實際 發生的引腳壓傷案例進行分析,深入探討壓傷產生的 原因,從引線框架偏移、預熱臺溫度與預熱時間、塑封 模具設計等方面進行試驗驗證,確認了切實可行的改 善方案。

2** 塑封過程中引腳壓傷問題的成因 **

**2.1 塑封模具的設計 **

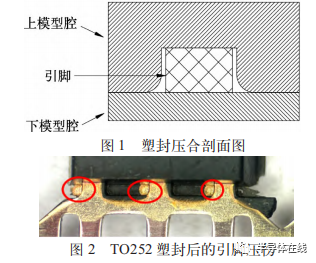

功率器件塑封成品的外觀要求產品無溢膠,焊接 芯片的引線框架背面需要裸露在塑封體外面。以 TO252 塑封為例,引線框架材料厚度為 0.508 mm,若 使用非齒形塑封模具設計,引腳之間的溢膠厚度至少 為 1 倍的引線框架厚度(即 0.508 mm),后續的切筋成 型無法去除溢膠。所以,對應的塑封模具設計必須設 計成齒形模具,且齒高一般為 0.49 mm。通常,功率器 件塑封作業主要使用注塑成型的方式,模具由上、下 2 個半模組成,模具分型面垂直于塑封模具的壓合方向。

TO252 塑封的一般作業流程:將引線框架預熱后 放入模具中,使用上料架將環氧樹脂顆粒裝入注塑料 筒中,再將上、下模具合模;合模完成后注塑桿向上運 動,將熔融后的環氧樹脂擠入空白型腔中完成填充; 經過一定時間的固化,模具打開后頂桿將產品頂出, 再使用去流道機去除引線框架上多余的流道殘膠。在 合模時,一半的模具齒會卡入引線框架的中間橫筋 (Dam Bar)與塑封體間的引腳間隙,另一半模具為平 面結構,會壓實引線框架。圖 1 為塑封壓合剖面圖。若 出現異常,導致模具齒與引線框架對應空隙存在偏移 或錯位,模具齒會壓傷引腳。TO252 塑封后的引腳壓 傷如圖 2 所示,紅圈標示部位為引腳壓傷部位。

**2.2 引發塑封引腳壓傷的風險點分析 **

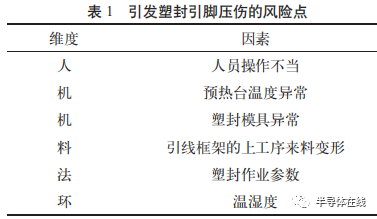

引發塑封引腳壓傷的風險點如表 1 所示,通過 4M1E(人、機、料、法、環)5 個維度來分析 TO252 塑封過程,逐個識別出塑封過程中引腳壓傷的風險點。

其中,塑封作業參數、溫濕度引發引腳壓傷的風 險很低,基本不會導致塑封引腳壓傷問題的產生。手 動作業時的人員操作不當造成引腳壓傷的風險較高, 但由于人員操作不當不易復現,設計試驗時先假設人 員操作無異常,暫不考慮操作不當的可能性。預熱臺 溫度異常、塑封模具異常以及引線框架的上工序來料 變形是可能導致引腳壓傷的高風險因素,需要逐一 排除。

**3 試驗設計、結果及分析 **

**3.1 引線框架的確認 **

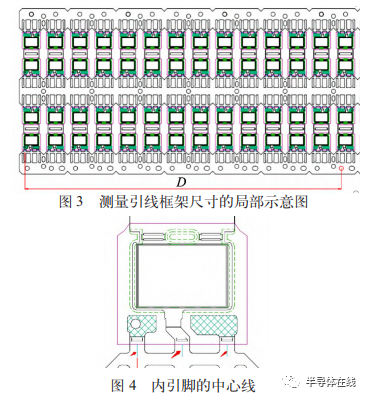

本文中的壓傷案例屬于在量產過程中突然發生 的異常。考察引線框架和塑封模具方面的問題時均假 設原始設計圖紙無異常,故確認引線框架尺寸時仍依 據原有圖紙,按定位孔與引腳中心線尺寸測量偏差。 圖 3 為測量引線框架尺寸的局部示意圖,從圖 3 可以 看出,邊緣標紅的圓孔為定位孔,D 為定位孔中心與任 一引腳的內中心線(Dam Bar 中筋連桿以內的外引腳 中心線)在 x 方向上的距離。每顆產品存在 3 個引腳, 內引腳中心線如圖 4 所示。

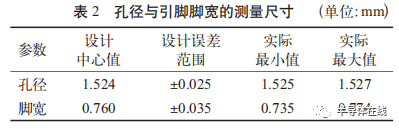

引線框架中直接影響引腳壓傷的尺寸主要為定 位孔的孔徑、引腳腳寬、引腳中心線與定位針中心的 x 方向上的距離。取異常批次的引線框架,確認定位孔 的孔徑及引腳的腳寬。孔徑與引腳腳寬的測量尺寸如 表 2 所示。

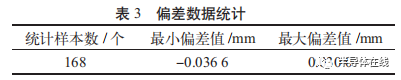

TO252 每顆產品存在 3 個引腳,同列產品的相同 x 方向上的引腳中心線在同一條線上,即按上述測量 方式進行測量,每列存在 3 個 x 方向的距離,TO252 引 線框架每條有 28 列,即每條引線框架存在 84 個 x 方 向的距離,計算測量值與設計值的偏差,偏差數據統計如表 3 所示。

顯然,引線框架定位孔孔徑與引腳寬度均在標準 范圍內,但偏差存在偏下限的情況。考慮到模具設計 齒槽寬度及偏差余量可超過 0.1 mm,即對于偏差而 言,實際在±0.05 mm 以內均不會產生壓傷問題,故確 認引線框架的這種偏差對壓傷基本無影響。

**3.2 預熱臺溫度及時間確認 **

物體會因溫度改變而產生熱膨脹現象。在初始 設計時,根據引線框架材質確定塑封模具的熱膨脹系 數,為 17.4×10^-6^ mm/℃。不同溫度下可能存在熱膨脹 系數差異,導致引線框架預熱后再放入塑封模具會出 現不匹配的狀況,進而導致合模后引腳壓傷。采用尺 寸測量達標的引線框架及發生異常的模具設備進行 試驗,只改變預熱臺的溫度和預熱時間。設置模具溫 度為 175 ℃,預熱時間為 20~120 s,共設計 4 組試驗: (1)預熱臺溫度為 145 ℃,預熱 20 s;(2)預熱臺溫度為 145 ℃,預熱 120 s;(3)預熱臺溫度為 175 ℃,預熱 20 s;(4)預熱臺溫度為 175 ℃,預熱 120 s。

假設 P 為異常品率,P1、P2 分別表示在預熱臺溫度 為 145 ℃、175 ℃下的異常品率,此時檢驗假設如下。

原假設 H0:P1-P2 =0,此時預熱臺溫度對壓傷無影 響。 備擇假設 H1:P1-P2≠0,此時預熱臺溫度對壓傷有 影響。

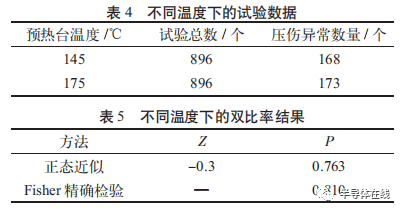

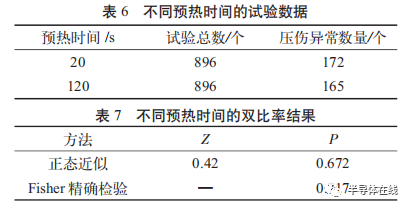

統計量 Z 應服從正態分布 Z~N(0,1),故在 95%置 信區間條件下,拒絕域為{Z>1.645}。不同溫度下的 試驗數據如表 4 所示。使用雙比率分析,不同溫度下 的雙比率結果如表 5 所示。顯然 Z=-0.3<1.645,故接 受原假設,即假設 H0 成立,預熱臺溫度對壓傷無影響。

采用同樣方法確認預熱時間對壓傷的影響,P3、P4 分別表示預熱時間為 20 s、120 s 時的異常品率,檢驗 假設如下。

原假設 H2:P3-P4=0,此時預熱時間對壓傷無影響。

備擇假設 H3:P3-P4≠0,此時預熱時間對壓傷有影 響。

不同預熱時間的試驗數據如表 6 所示,其雙比率 結果如表 7 所示。Z=0.42<1.645,未落在拒絕域內,表 明符合原假設 H2,即預熱時間對壓傷無影響。

**3.3 塑封模具確認 **

塑封模具可能造成壓傷異常的原因包括模具齒 形設計時擋膠齒(AFP)與引腳的間隙偏小、模具齒加 工異常、模具安裝異常等。

**3.3.1 AFP 設計確認 **

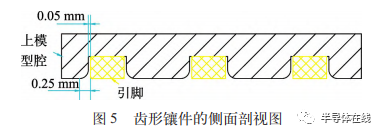

此案例中的塑封模具齒形鑲件在上模,為了方便 引線框架塑封后的脫模及避免引腳壓傷,靠近接觸面 的部分采用倒圓角設計。圖 5 為齒形鑲件的側面剖視 圖,可以看到,上部 AFP 與引腳的間隙值為 0.05 mm, 接觸面最大間隙值達 0.25 mm,故此設計符合齒形模 具加工要求且造成引腳壓傷的風險較小。

**3.3.2 塑封模具異常確認 **

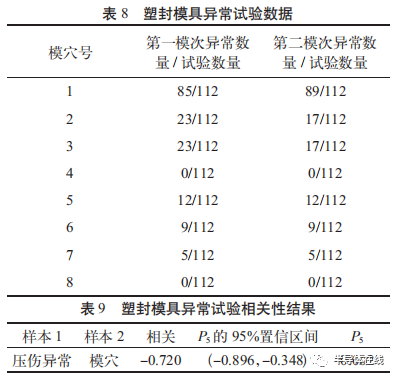

根據 3.1、3.2 節的分析,排除了引線框架及預熱條 件對引腳壓傷的影響。同時,塑封模具原始設計是符 合要求的,為了進一步確認塑封模具對引腳壓傷的影 響,考慮到一套模具存在 8 個模穴,故連續試驗 2 個模 次,即每個模穴塑封 2 條,因樣本組別大于 2,故使用 相關性確認進行結果分析。塑封模具異常試驗數據 如表 8 所示,其相關性結果如表 9 所示。

假設 P5 表示壓傷異常與塑封模穴的相關性,此時 檢驗假設如下。

原假設 H4:P5>0.05,此時壓傷異常與塑封模穴不 相關。

備擇假設 H5:P5≤0.05,此時壓傷異常與塑封模穴相關。

根據表 9 的結果,P5=0.002<0.05,拒絕原假設,接 受備擇假設,即壓傷異常與塑封模穴有關。

**3.3.3 異常改善 **

將對應的上模具齒形鑲件拆除后再測量齒槽寬 度及齒槽間距尺寸,對比加工圖紙,發現齒槽間距存 在超標的情況。重新按設計圖紙加工齒形鑲件后進行 作業,壓傷問題得到解決。

**3.3.4 其他產生壓傷異常的原因及改善方法 **

1)模具齒形鑲件上、下模位置的影響及改善方法 齒形鑲件的位置在上模時,若引線框架未被準確 放入模具中,合模時存在上模壓傷引線框架的可能; 將齒形鑲件的位置設計在下模時,當引線框架被放入 模具中時可以更準確地嵌入對應齒槽中,對應上模為 平面結構,不易產生壓傷。

2) 模具齒形鑲件的齒設計不合理導致的壓傷及改善方法

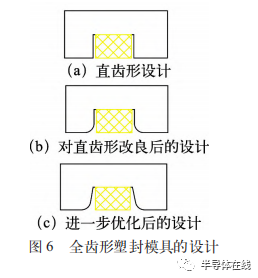

功率器件引線框架的厚度基本都在 0.3 mm 以 上,全齒形塑封模具齒高基本設計為引線框架厚度的 1 倍左右。直齒形的設計會存在引線框架放入不暢導 致操作不便甚至產生壓傷的可能,直齒形設計如圖 6 (a)所示。對直齒形改良后的設計如圖 6(b)所示,改良 后的設計便于塑封作業操作,不易產生壓傷,但其內 部有一段保留直齒設計,會導致引線框架發生卡齒等 異常。進一步優化后的設計如圖 6(c)所示,其會導致 兩側引腳溢膠。溢膠與壓傷問題在全齒形塑封模具中 是互相制約的。在設計上保證完全無壓傷,則會產生 引腳兩側的溢膠,在設計上若要引腳兩側完全無溢 膠,則模具AFP 過小容易產生壓傷。此時可以使用齒高僅為引線框架厚度 1/2 左右的半齒形模具,在塑封 后增加去齒間溢膠的去流道操作,可同時實現溢膠和 壓傷的改善。

4** 結論 **

分析了引線框架、預熱溫度及時間、塑封模具設 計等因素對引腳壓傷的影響,發現引線框架的引腳寬 度尺寸、定位孔直徑尺寸、引腳中心線與引線框架定 位孔中心間距均會影響塑封時引腳壓傷是否發生。相 對于原始設計值,將偏差控制在±0.05 mm 以內不會導 致引腳壓傷。預熱臺溫度與預熱時間對引腳壓傷無明 顯影響,而模穴中的齒形鑲件會直接導致引腳壓傷。

因此,在齒形模具設計時應將齒形鑲件的位置設 置于下模型腔中。在封裝生產過程中可以通過觀察引 線框架是否正常貼合在下模型模面來判斷是否存在 壓傷風險。這樣能有效避免引腳壓傷并大幅減小產品 異常的比例。全齒形塑封模具設計可以參考改良、優 化后的設計,其設計的核心要點在于增大齒形鑲件內 部的 AFP 尺寸和接觸面的 AFP 尺寸,避免壓傷產生。 但當齒形鑲件內部 AFP 尺寸過大時則會導致嚴重的 溢膠問題發生,此時可以采用半齒形設計結合去流道 操作來同時達到除溢膠和防壓傷的目的。

審核編輯:劉清

-

功率器件

+關注

關注

41文章

1772瀏覽量

90462

原文標題:功率器件塑封過程中引腳壓傷問題研究

文章出處:【微信號:汽車半導體情報局,微信公眾號:汽車半導體情報局】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

插件器件小的引腳孔,制造過程中可能存在的一些問題

在使用的過程中如何了解欠壓和過壓保護電路?

羅馬尼亞330MW機組起動過程中壓缸溫度異常變化的分析與防范

微波器件薄膜化過程中的技術難點分析

塑封元器件焊接時有哪些事項需要注意

PCB壓合過程中的常見八大問題

xlpe絕緣電力電纜儲運過程中內部殘壓的處理

半導體器件制造過程中的清洗技術

插件器件小的引腳孔,制造過程中可能存在的一些問題

一文講清芯片封裝中的塑封材料:環氧塑封料(EMC)成分與作用

怎么解決功率器件塑封過程中引腳壓傷的問題?

怎么解決功率器件塑封過程中引腳壓傷的問題?

評論