離子注入工藝是對高能離子進行分析、聚焦與調節后,以一種特定的掃描模式,將其均勻地注入芯片上。在離子注入的過程中,溫度是PN結成型的重要參數,注入溫度對增強擴散和晶格缺陷的影響很大。對于碲鎘汞的離子注入工藝而言,由于碲鎘汞的特殊性,注入區原子的擴散過程不僅僅出現在熱處理工藝中。如果注入工藝本身溫度較高,那么原子的擴散過程在注入中就會發生。碲鎘汞離子注入工藝本身就能直接形成較好的n?n?p結。因此,注入溫度很大程度上影響著注入區的實際尺寸和有效結深。離子注入技術中碲鎘汞芯片的溫度控制具有重要研究價值。

據麥姆斯咨詢報道,近期,華北光電技術研究所的科研團隊在《紅外》期刊上發表了以“碲鎘汞離子注入溫度研究”為主題的文章。該文章第一作者為何斌助理工程師,主要從事碲鎘汞紅外探測器的研究工作。

本文從離子注入工藝的溫度控制出發,研究了離子注入工藝中的束流、注入能量、接觸面粗糙度等因素對溫控的影響,并結合器件的I-V曲線,探究了碲鎘汞紅外探測器工藝中注入溫度的影響。

實驗

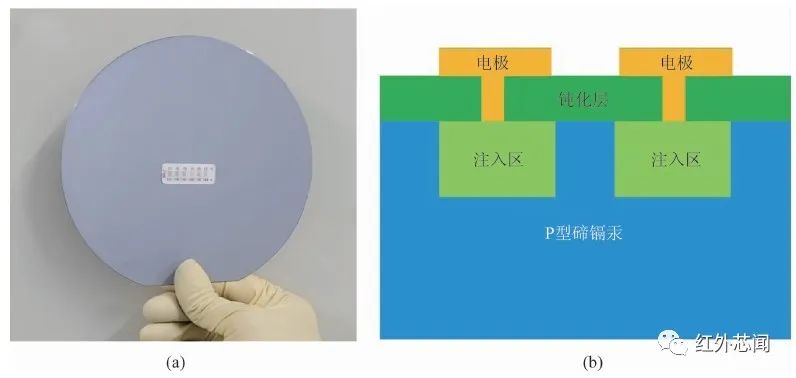

如圖1(a)所示,將溫度試紙貼在芯片上,表征離子注入過程中芯片表面的實際溫度。采用半導體參數測試儀采集器件的I-V特性曲線。

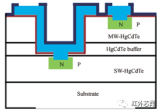

如圖1(b)所示,采用液相外延工藝在CdZnTe襯底材料上生長HgCdTe外延層;使用磁控濺射設備在HgCdTe表面上生長CdTe及ZnS復合鈍化膜層;基于離子注入技術,通過注入高能B離子,在HgCdTe上形成PN結;利用干法刻蝕技術在碲鎘汞表面上刻蝕出電極接觸孔,并用離子束沉積設備引出電極,完成器件的制備。

圖1 (a)離子注入溫度測試圖;(b)器件結構圖

實驗結果與討論

注入能量與束流對芯片溫度的影響

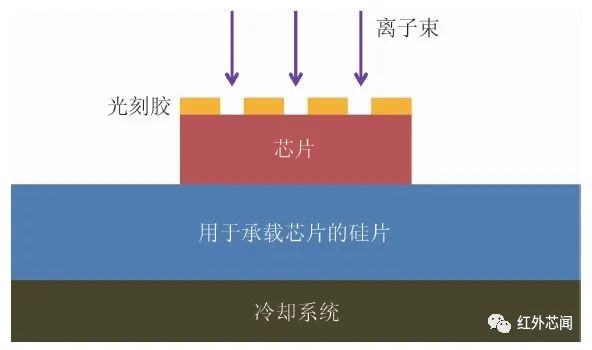

在離子注入過程中,注入能量是指注入離子攜帶的總能量,束流是指單位時間、單位面積內注入離子的數量。一般來說,注入能量與束流越高,芯片表面的熱效應越大。如圖2所示,當采用高能離子轟擊芯片表面時,雖然芯片與硅片背面有冷卻系統,但由于光刻膠的導熱性差,巨大的熱效應依然會導致芯片表面有一定溫升,引起芯片的實際溫度與設定溫度不一致。

圖2 離子注入工藝的模型圖

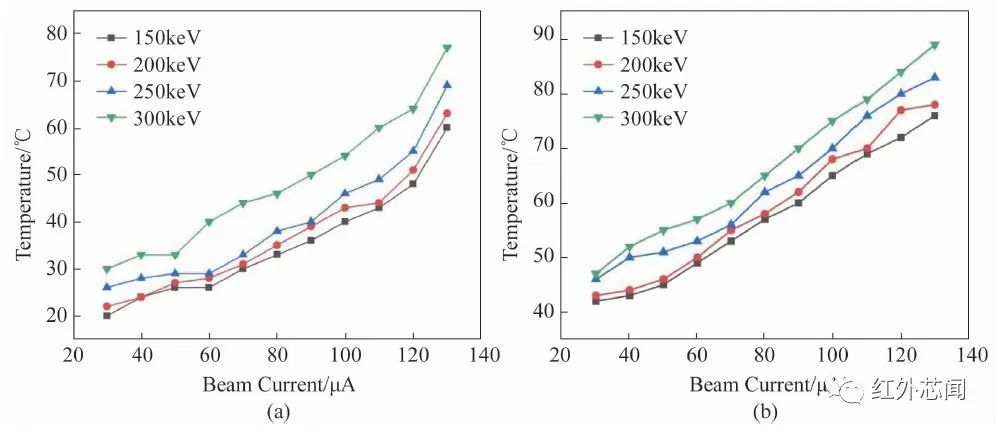

圖3所示為采用不同的離子注入參數時,在0℃與20℃冷卻溫度下,芯片表面溫度與注入能量、束流的關系曲線。在圖3(a)中,樣品背面采用循環水實現0℃控溫。當恒定注入能量分別為150 keV、200 keV、250 keV和300keV時,芯片表面溫度隨著注入束流的增大而升高。在小束流30~60 μA范圍內,溫度變化整體上較為緩慢;在束流60~120 μA范圍內,芯片表面溫度與注入束流幾乎成正比;當束流大于120 μA時,芯片表面溫度開始陡增。

對比圖3(a)中注入能量分別為150 keV、200 keV、250 keV和300 keV時的溫度-束流曲線,可以發現注入能量增大也會增加芯片表面溫度。當束流處于30~60 μA且注入能量從150 keV增至300 keV時,芯片溫度升高10℃;當束流處于60~130 μA且注入能量從150 keV增至300 keV時,芯片溫度升高5~19℃左右。

在圖3(b)中,樣品背面采用循環水實現20℃控溫,芯片表面溫度隨注入能量及束流的變化關系與圖2(a)極相似。當恒定注入能量為150 keV、200 keV、250 keV、300 keV且束流處于30~60 μA時,溫度可控制在一個理想的范圍內;若繼續增大束流,芯片表面溫度與注入束流成正比,并逐漸開始失控。若恒定束流,芯片表面溫度也隨注入能量的增大而上升;注入能量從150 keV增至300 keV時,芯片溫度升高6~14℃左右。

圖3 芯片表面溫度與注入能量、束流的關系曲線:(a) 0℃控溫;(b) 20℃控溫

試驗結果表明,在離子注入工藝中束流與能量對芯片表面溫度的影響較大,過大的束流與能量都會讓芯片表面溫度失控。在實際工藝參數的選擇中,注入能量決定了離子的注入深度,通常不會輕易變動。我們可以選擇一個較低的注入束流以及背面冷卻溫度,以盡量降低芯片表面溫度(保證低于光刻膠的耐受溫度),從而提高工藝過程的成品率。

接觸面粗糙度對芯片溫度的影響

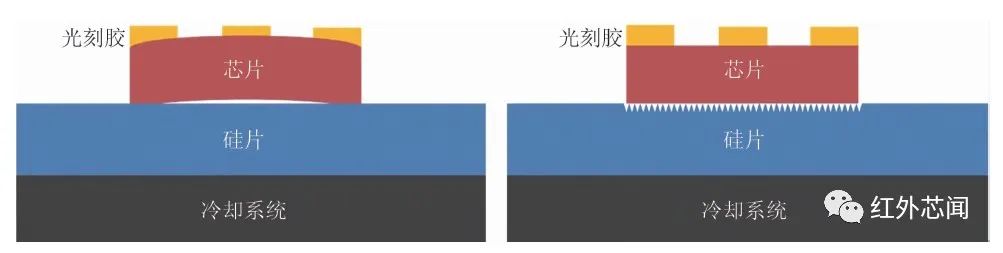

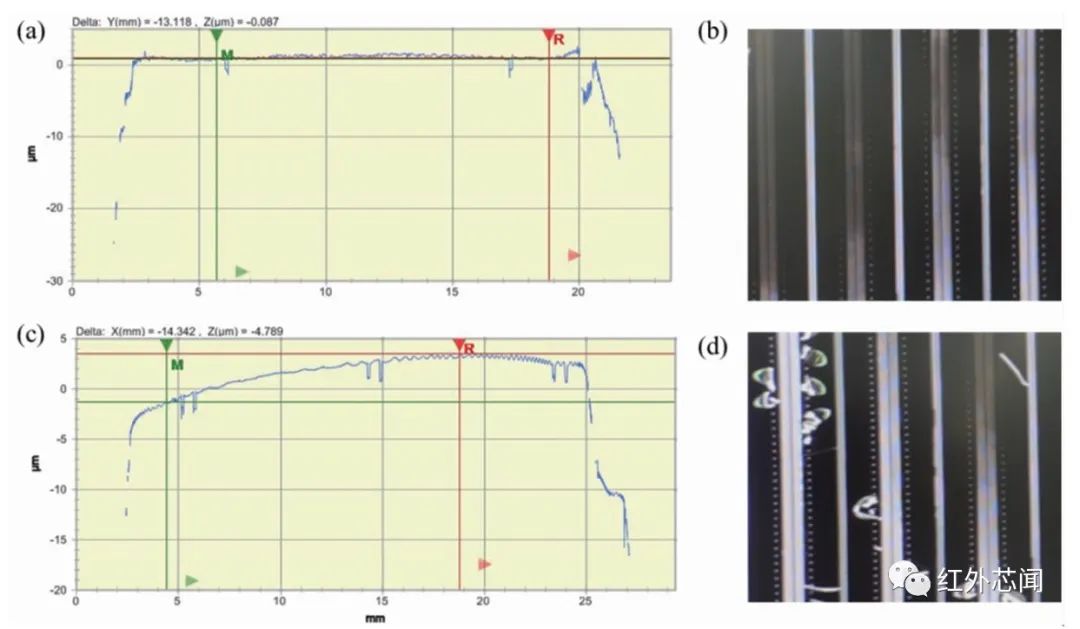

如圖4所示,實際工藝中存在個別芯片背面較差、承載芯片的硅片在多次注入后稍粗糙等情況。為了探究不同導熱接觸面對離子注入工藝的影響程度,本文選擇背面粗糙度不同的芯片,觀察離子注入后的光刻掩膜圖案。

圖4 芯片與硅片接觸面的模型圖

如圖5所示,對于背面粗糙度不同的芯片A與B,采用相同的工藝參數,試驗結束后光刻掩膜的形貌差距較大。結果表明,圖5(a)中芯片A背面整體高度較為均勻,背面光滑;圖5(b)中,在離子注入后,芯片A表面光刻掩膜正常,并未有光刻膠變形等現象。然而,圖5(c)中芯片B背面整體高度相差極大(最大達5 μm),芯片背面呈現較多的小坑,較為粗糙;圖5(d)中,在離子注入后,芯片B表面光刻膠嚴重變形甚至裂開,造成光刻掩膜失效。從傳熱學上看,在芯片和硅片導熱系數不變時,芯片面型差與硅片粗糙將減小傳熱面,引起芯片溫度極度失控。

在離子注入工藝中,需要對芯片和硅片的接觸面加以重視。在芯片背面,我們可以采用磨拋工藝來降低粗糙度,并采用表面光滑的硅片承載芯片。一個好的接觸表面有利于增大換熱面積,降低區域溫度升幅,保證光刻掩膜不變形,提高工藝過程的穩定性。

圖5 基于相同的工藝參數,試驗結束后光刻掩膜的形貌:(a)芯片A的背面;(b)芯片A在離子注入后的光刻掩膜形狀;(c)芯片B的背面;(d)芯片B在離子注入后的光刻掩膜形狀

離子注入溫度對碲鎘汞紅外探測器的影響

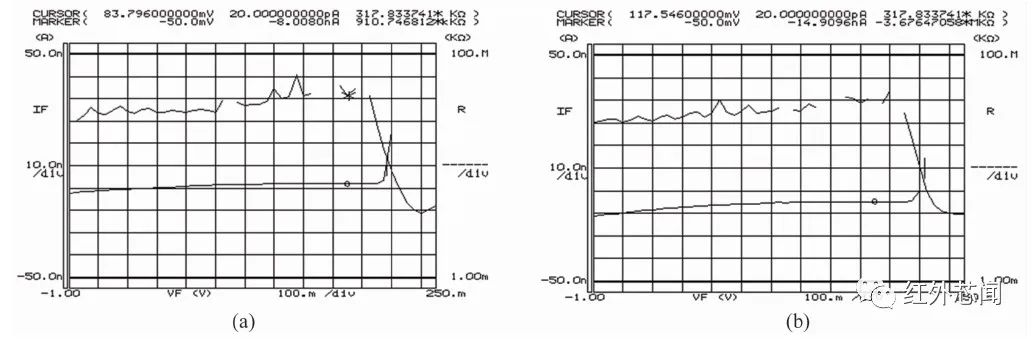

研究器件在很大程度上是研究漏電流與器件加工工藝的關系。為了探究離子注入溫度對碲鎘汞紅外探測器的影響,將同一片碲鎘汞材料劃開。圖6(a)與圖6(b)所示分別是注入溫度為0℃與85℃時的I-V曲線。

圖6 (a)注入溫度為0℃時的I-V曲線;(b)注入溫度為85℃時的I-V曲線

對比圖6(a)與圖6(b)的第四象限可知,當反向電壓為50 mV時,注入溫度為 0℃的碲鎘汞光敏元的反向電流為8 nA,注入溫度為85℃的碲鎘汞光敏元的反向電流為14.9 nA。在I-V曲線的第一象限內,注入溫度為0℃的碲鎘汞光敏元的開啟電壓為83.7 mV,注入溫度為85℃的碲鎘汞光敏元的開啟電壓為117.5mV對于相同的離子注入劑量及束流等條件,離子注入溫度較高的碲鎘汞芯片表現出更大的反向電流和開啟電壓。

根據圖6(a)與圖6(b)的開啟電壓與反向電流信息,可以發現注入溫度越高,實際的注入區面積越大。一般認為碲鎘汞B離子注入依靠損傷成結,其有效結深往往比注入深度延長1~3 μm左右。當B離子注入到碲鎘汞芯片時,與內部晶格原子發生連續撞擊,造成大量的晶格損傷,表現出Hg-Te鍵斷裂,大量間隙Hg原子形成N型層。當注入溫度較高時,我們認為注入區Hg原子的擴散過程在注入中就會發生,大量的間隙Hg原子發生橫向擴散,增大了PN結的面積。

對比圖6(a)與圖6(b)的反向電流與平坦電壓信息可知,注入溫度較高的PN結的反向漏電更易增加。這很可能是因為注入溫度較高,原子晶格處于較高的能量狀態,在被注入離子破壞后,容易得到較多的射程端缺陷和離子注入損傷。這些離子注入帶來的晶格損傷在后續的退火工藝中無法完全消除,使得少子壽命降低,引入了較大的漏電流。若從光敏元的性能考慮,為了保證注入區的實際面積與設計面積接近,并避免較多的晶格損傷,我們應該盡量選擇一個較低的注入溫度。

結束語

本文研究了離子注入工藝中束流、注入能量、接觸面粗糙度等因素對注入溫度的影響,并結合器件的I-V曲線,探究了碲鎘汞紅外探測器工藝中注入溫度的影響。實驗結果表明,束流、注入能量、冷卻溫度以及接觸面對于控制芯片溫度具有重要作用。為了保證注入溫度低于光刻膠的耐受溫度,提高工藝過程的成品率,我們可以選擇較低的注入束流和冷卻溫度;同時在芯片背面,可以采用磨拋工藝來降低粗糙度,并選用表面光滑的硅片來優化導熱面。從光敏元的I-V曲線分析,較低的注入溫度有利于減小PN結的暗電流,阻止注入區面積的橫向擴散,從而提高碲鎘汞紅外探測器的整體性能。后續將重點研究注入溫度對碲鎘汞的熱擴散作用,并結合透射電鏡和I-V曲線等手段對注入機理作進一步解釋。

編輯:黃飛

-

芯片

+關注

關注

455文章

50816瀏覽量

423672 -

探測器

+關注

關注

14文章

2641瀏覽量

73028 -

紅外探測器

+關注

關注

5文章

289瀏覽量

18082 -

離子注入

+關注

關注

3文章

29瀏覽量

10352

原文標題:碲鎘汞離子注入溫度研究

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

用MCT材料和CdTe /ZnS雙層鈍化工藝制備碲鎘汞中波探測器的研究成果

基于分子束外延的短/中波雙色碲鎘汞材料及器件的最新研究進展

探討碲鎘汞紅外探測器工藝中注入溫度的影響

探討碲鎘汞紅外探測器工藝中注入溫度的影響

評論