手機、電腦、智能家電等智能化設備都離不開芯片,隨著人們對智能化設備的功能要求越來越多樣化,芯片不斷朝著小尺寸、多功能、高密度、高功耗的方向發展,隨之而來的是越來越嚴重的發熱問題。芯片過熱會導致其性能下降,壽命縮短,造成不可逆損壞,這已經成為制約半導體發展的主要因素。

芯片在出廠前首先要對其進行封裝,封裝是為了實現半導體芯片與外界交換信號并保護其免受各種外部因素影響。為了確保芯片能夠穩定工作并延長使用壽命,工程師需要在芯片封裝前進行熱仿真分析。芯片熱仿真分析能夠在樣品和產品開始生產之前發現熱問題,指導設計優化,以保證芯片工作時的溫度不超過其最大結點溫度,從而減少打樣試錯次數,節約時間和成本,縮短研發周期,提高產品質量。

現階段,各類電子設備普遍采用強制空氣對流的方式來冷卻發熱器件,即通過在芯片上加裝散熱器將芯片散發的熱量傳遞到散熱片上,并加裝風機等設備增強空氣循環,將散熱器上的熱量帶走。

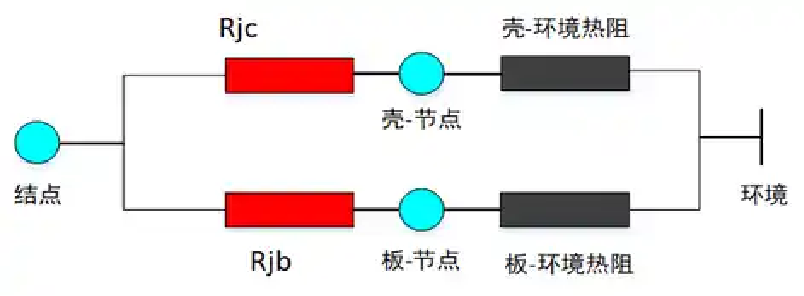

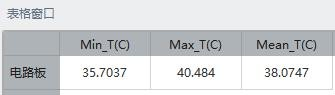

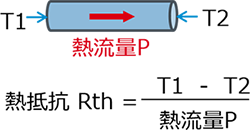

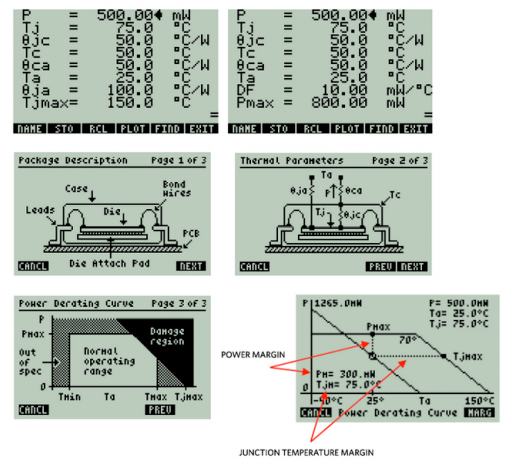

對于典型芯片封裝而言,主要的封裝熱阻包括 Die 結到環境(Junction-to-Ambient)的熱阻 Rja,結到殼(Junction-to-Case)的熱阻 Rjc和結到板(Junction-to-Board)的熱阻 Rjb。其中Rja與器件所處的環境有關,且器件規格書中的規定值一般為生產商基于標準環境測試,而往往實際應用環境和標準測試環境差別較大,Rja很難應用于芯片結溫預計,更多的應用于定性對比不同封裝芯片的散熱能力。因此,在實際應用時,更多的采用結殼熱阻Rjc和結板熱阻Rjb評價器件的散熱能力,由此便產生了雙熱阻模型。

在建立雙熱阻模型時一般做如下假設:

①結點熱量僅存在兩條散熱途徑:通過上表面傳遞到空氣中或散熱器上,通過下表面傳遞到PCB板上;

②上下表面為等溫面,不發生熱量傳遞;

③結點熱量不通過側面傳遞。

下面就來介紹一下如何使用云道智造“電子散熱模塊”進行“基于雙熱阻模型的芯片封裝中簡單強制對流換熱”仿真分析。

“芯片雙熱阻封裝的簡單強制對流換熱問題”仿真分析

1 模擬條件

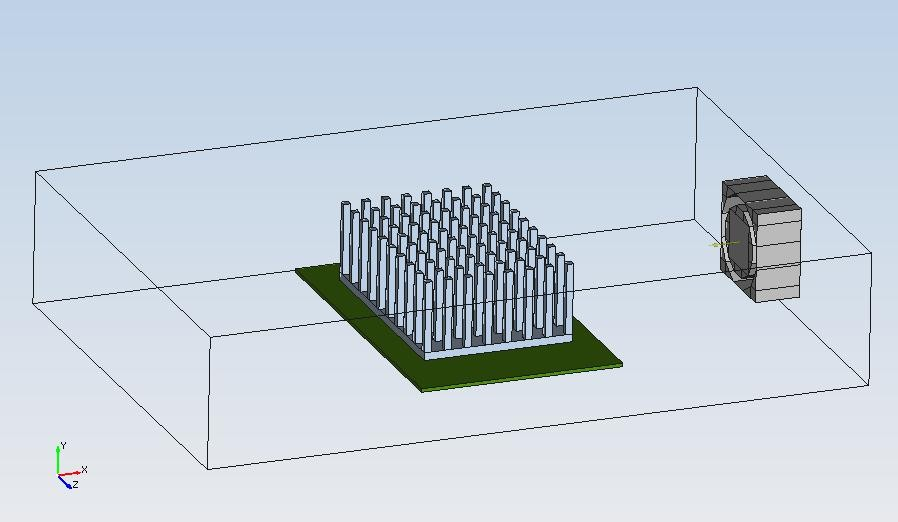

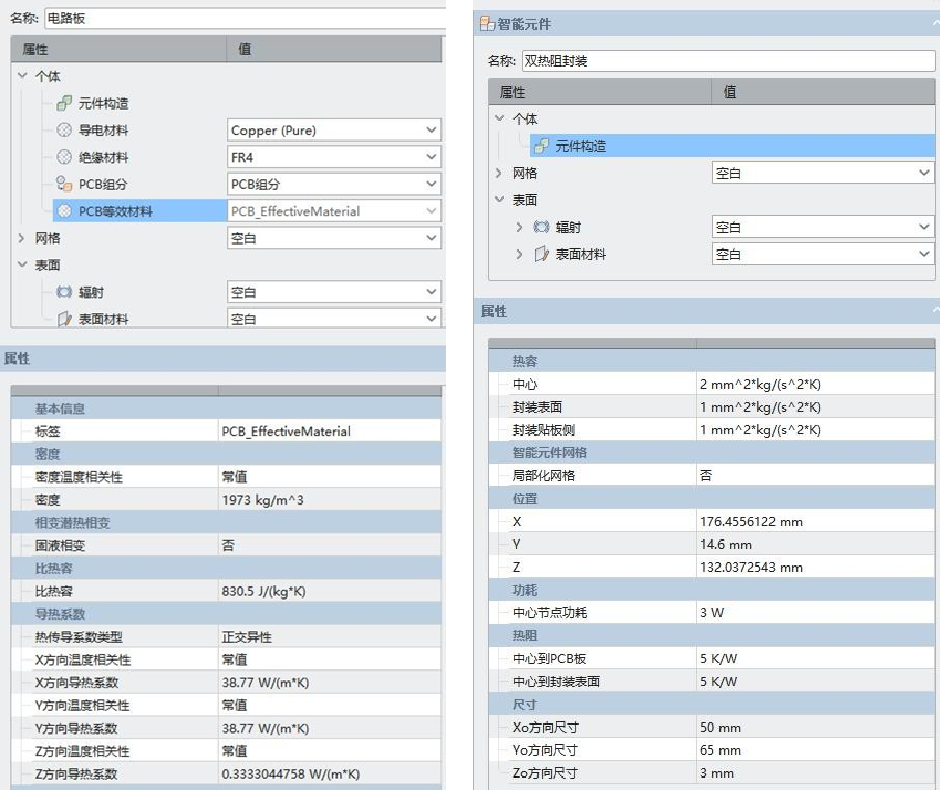

本算例中建立了包括1個機箱、1個PCB 板、1個雙熱阻封裝、1個軸流風扇、1個散熱器的簡單強迫對流換熱模型,目的在于雙熱阻封裝模塊的應用,便于熟悉雙熱阻封裝模塊的設置。穩態計算,不考慮輻射。軸流風扇固定流量為 2CFM,垂直出風。

考慮流熱耦合問題;

雙熱阻封裝模塊中,中心節點功耗為 3W;

環境溫度為 30°C。

2 幾何模型

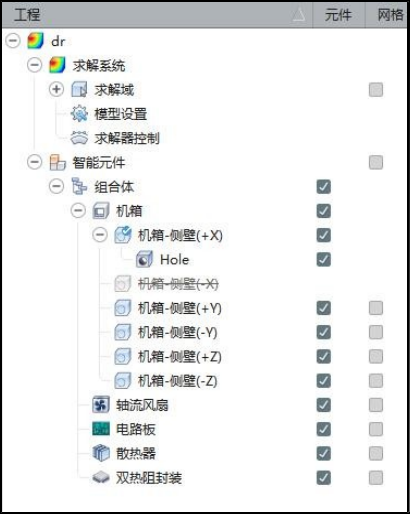

利用軟件自帶的智能模塊,快速建立所需幾何模型。

雙熱阻封裝算例幾何模型

雙熱阻封裝算例模型樹

3 仿真分析

3.1 網格剖分

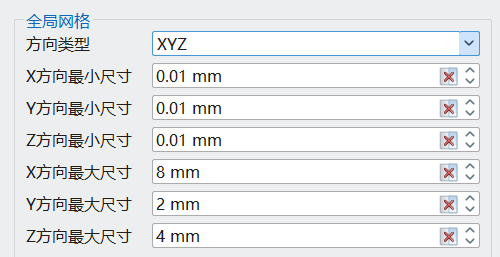

本次采用默認Region-based網格劃分方式;

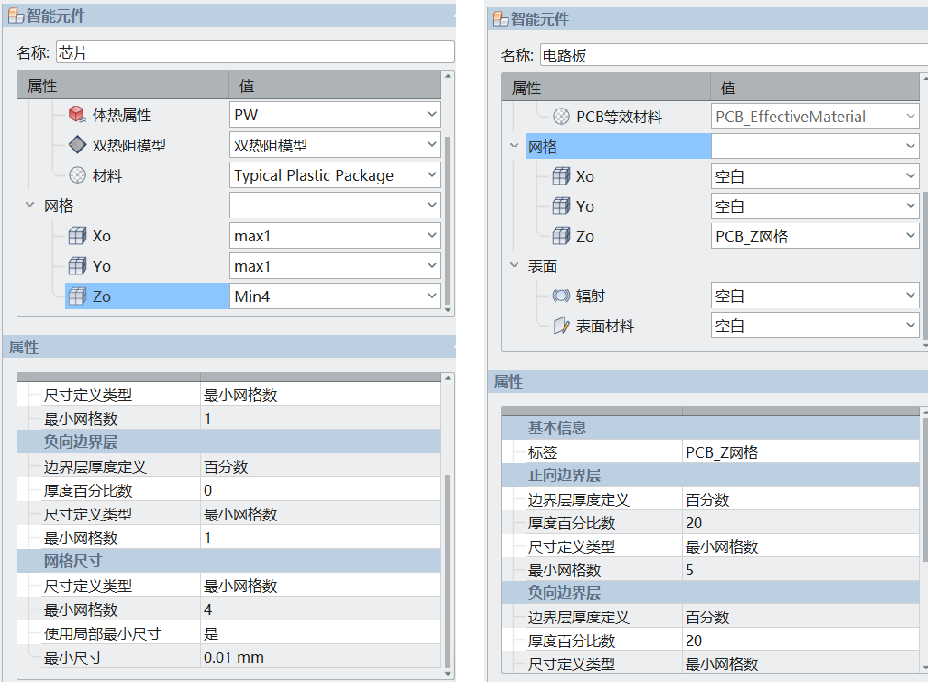

調整全局網格和局部網格設置;

全局網格設置

該案例中主要對重要器件進行局部網格設置,平面方向主要控制最大尺寸,厚度方向則是設置最小網格數,如芯片、板卡等。

局部網格設置

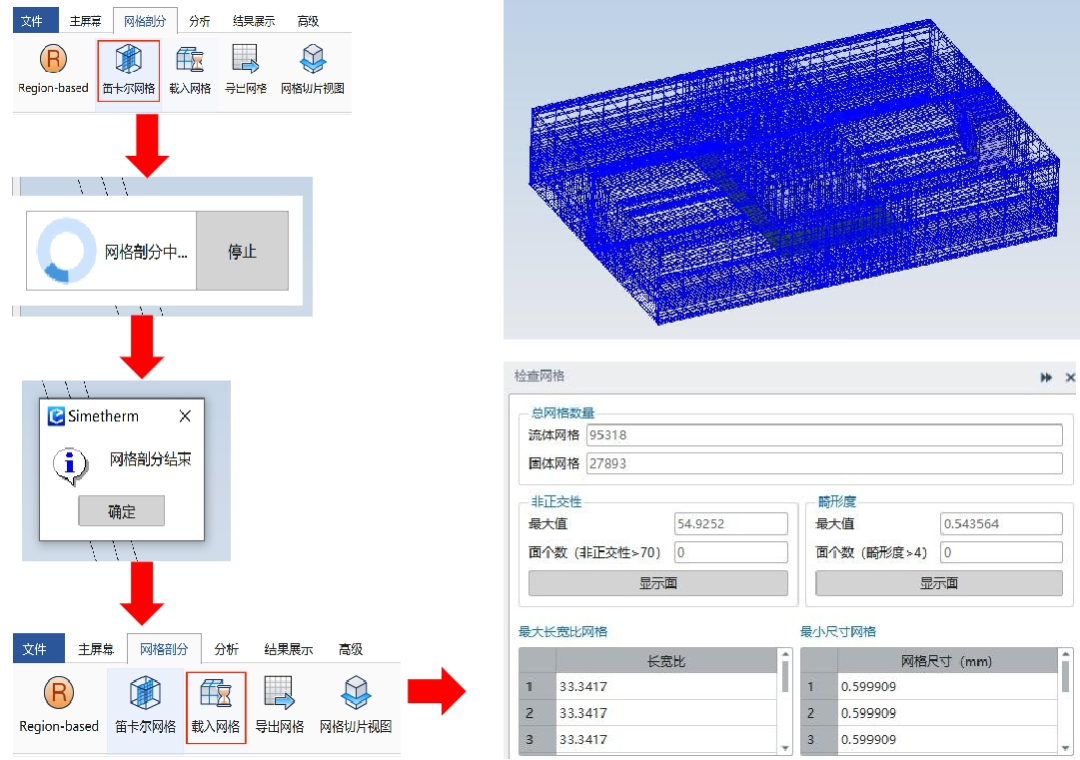

選擇【網格剖分】菜單下的【笛卡爾網格】,點擊進行網格剖分;

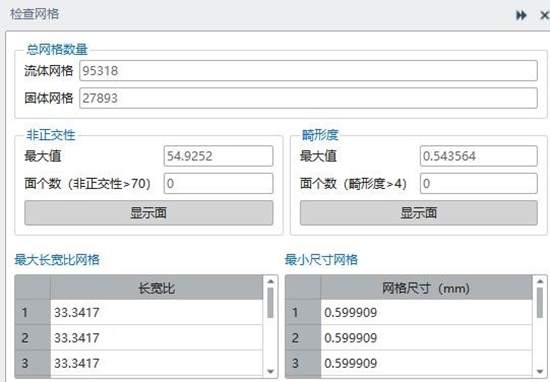

網格剖分完成后,選擇【載入網格】,可在【檢查網格】窗口中查看網格質量。

本次模型利用非結構化六面體網格剖分,長寬比33.3,非正交網格大于70的面個數為零,畸形度大于4的面個數為零,網格質量良好,滿足流熱耦合計算要求,如下圖所示。

3.2 模型與求解設置

電路板與雙熱阻封裝的屬性設置

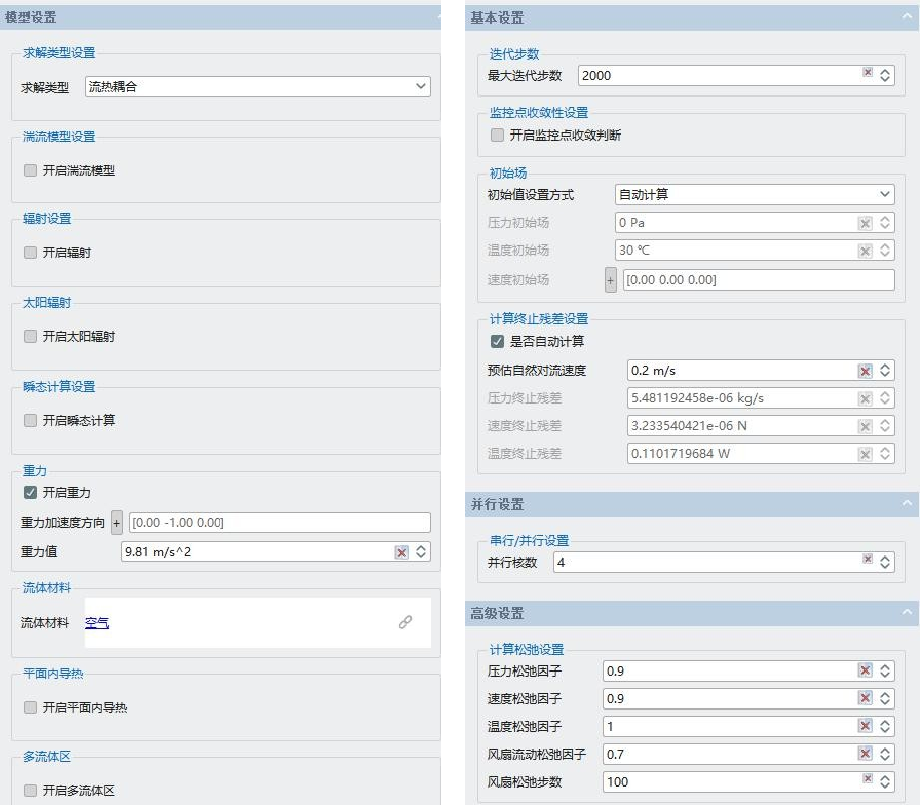

求解設置

3.3 計算結果

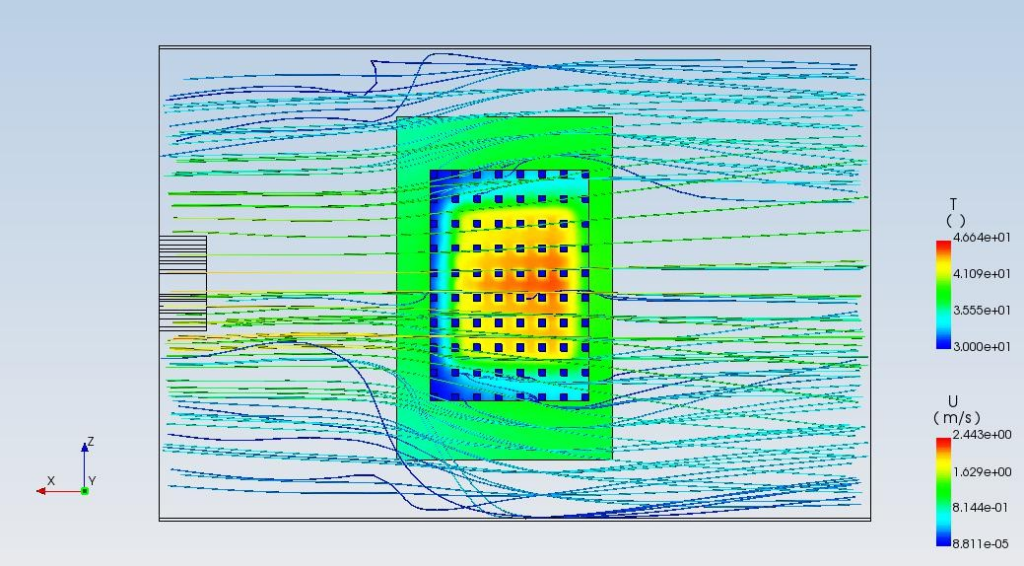

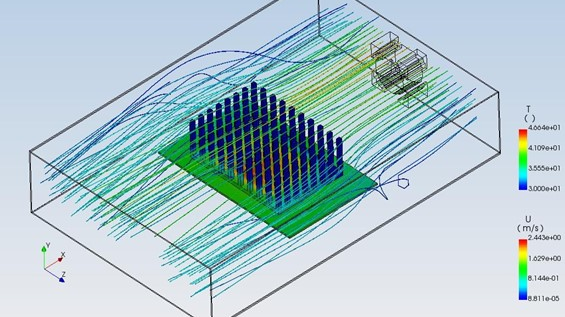

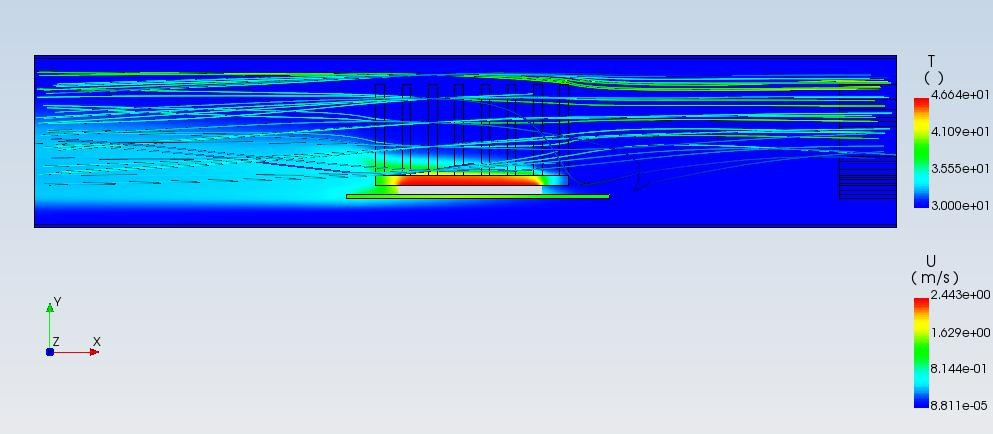

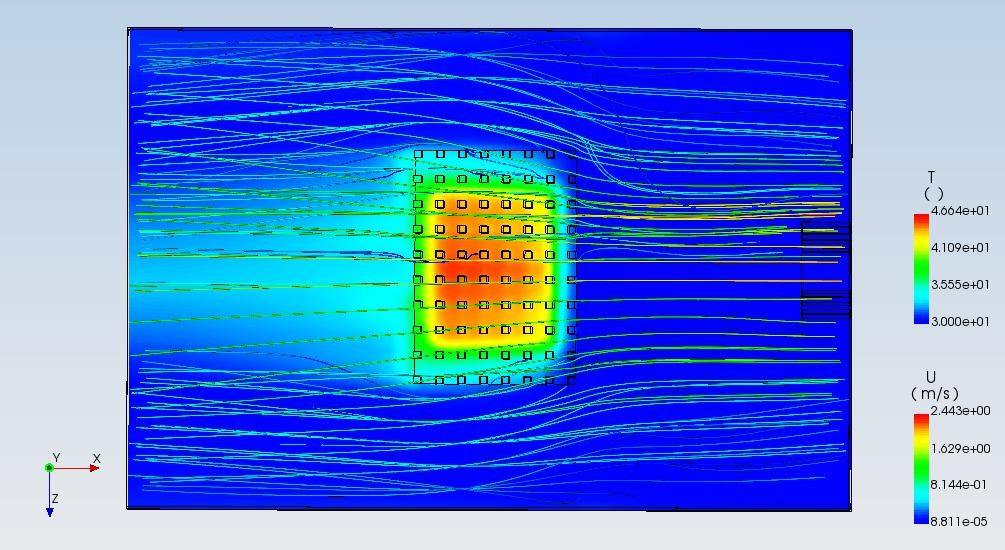

本分析類型為穩態、流熱耦合計算。后處理結果可以通過云圖、流線圖、切片以及表格統計的形式進行直觀展示,同時使用方可以根據這些結果對產品的熱設計進行相關評估,后處理結果如下圖所示:

溫度云圖、流線圖

Z方向切片溫度云圖、流線圖

Y方向切片溫度云圖、流線圖

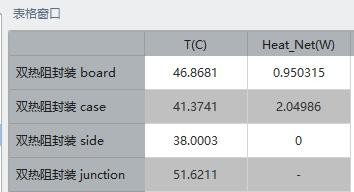

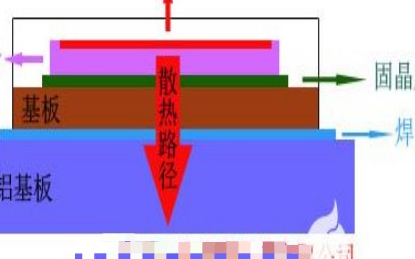

雙熱阻封裝計算結果統計

電路板計算結果統計

本案例采用導熱+對流的形式進行散熱,芯片的熱量分別通過散熱片和電路板進行導熱,而后風扇把散熱齒片和電路板上的熱量通過對流方式帶走。通過以上溫度云圖、流線圖以及統計表格可以得知,在30℃環境溫度下,主芯片殼溫溫升11.37℃,最終溫度達到41.37℃;結溫溫升為21.6℃,最終溫度達到51.6℃。結溫溫度明顯低于規格書要求的最高結溫不超過85℃的要求,說明本案例的散熱設計方案滿足散熱要求,能夠保障芯片穩定可靠的工作。

來源:半導體行業觀察

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27527瀏覽量

219879 -

仿真技術

+關注

關注

0文章

103瀏覽量

25370 -

芯片封裝

+關注

關注

11文章

506瀏覽量

30649 -

熱仿真

+關注

關注

0文章

20瀏覽量

7213

原文標題:如何破解芯片封裝熱仿真技術“卡脖子”難題

文章出處:【微信號:wc_ysj,微信公眾號:旺材芯片】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

SMA,SMAJ與SMB封裝熱阻區別

LED封裝器件的熱阻測試及散熱能力評估

PCB熱設計概述

IC封裝熱阻的定義與量測技術

LED封裝器件熱阻測試

非氣密倒裝焊陶瓷封裝熱特性分析及測試驗證

基于Fluent橫掠等溫圓柱對流換熱系數仿真驗證

基于Fluent的橫掠等溫圓柱對流換熱系數仿真驗證

熱阻是什么意思 熱阻符號

芯片雙熱阻封裝的簡單強制對流換熱問題仿真分析

芯片雙熱阻封裝的簡單強制對流換熱問題仿真分析

評論