研究背景

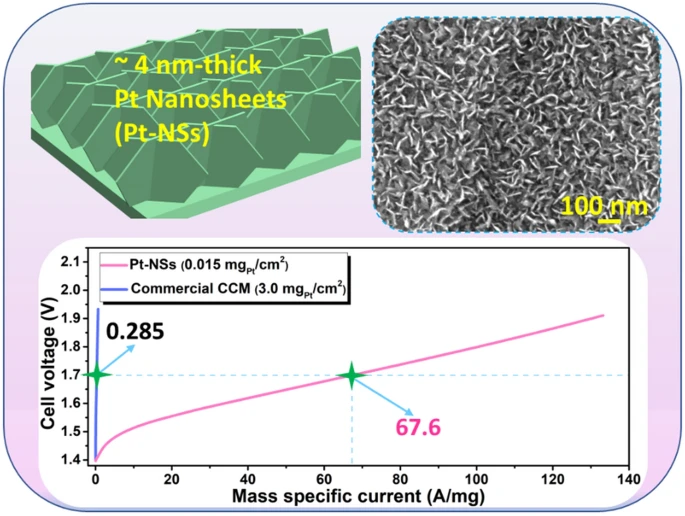

為實現低成本的質子交換膜電解槽(PEMECs)綠氫生產,迫切需要具有極低催化劑負載量、高催化劑利用率和易于制造的納米結構催化劑集成電極。美國田納西大學的Feng-Yuan Zhang課題組利用薄的晶種層,在室溫下利用快速、無模板和無表面活性劑的電化學生長工藝,首次在薄Ti基底上沉積了自下而上生長的超薄Pt納米片(Pt-NSs),用于質子交換膜電解槽(PEMECs),生長的納米片具且有超低負載量和垂直排列的特性。這種Pt-NS電極結合僅陽極涂膜的Nafion 117催化劑涂層膜(CCM),在0.015 mgPt cm?2的超低負載量下,表現出優于商用CCM(3.0 mgPt cm?2)的電解池性能,實現了99.5%的催化劑節省和超過237倍的催化劑利用率。這主要是由于垂直排列良好的超薄納米片具有良好的表面覆蓋率,為電化學反應暴露了豐富的活性位點。總之,這項研究不僅為優化超低負載下的催化劑均勻性和表面覆蓋提供了新思路,也為高效低成本PEMEC和其他儲能/轉換器件的納米結構電極設計和簡易制造提供了新見解。

本文亮點

1.在Ti基底上電化學生長了4nm厚的Pt納米片(Pt-NSs),用于析氫反應。 2.實現了高度均勻的Pt-NS表面覆蓋,且負載量僅為0.015 mgPt cm?2。

3. 實現了99.5%的催化劑節省和超過237倍的催化劑利用率。

內容簡介

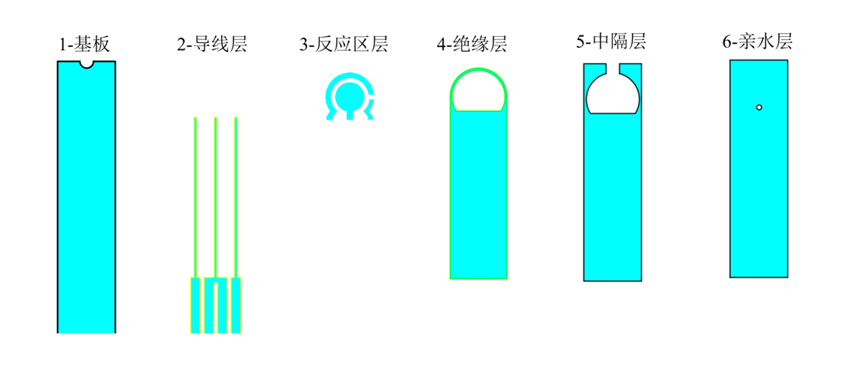

質子交換膜電解槽(PEMECs)被認為是最具前景的綠氫生產技術,然而,陰極側的析氫反應需要稀有且昂貴的鉑基催化劑,且為獲得穩定性電解槽性能,鉑負載量一直居高不下(1-3 mgPt cm?2)。美國田納西大學的Feng-Yuan Zhang課題組采用無表面活性劑和無模板的快速室溫電化學生長工藝,首次在薄的鈦液/氣擴散層(厚度:25微米,孔徑:100微米,孔隙率:40%)上沉積了自下而上生長的超低負載和表面覆蓋良好的Pt納米片(Pt-NSs),納米片厚度僅為4 nm且均勻地垂直排布于基底表面。與傳統的基于Pt納米粒子催化劑和CCM設計相比,催化劑和電極制備過程大大簡化。當與僅陽極Nafion 117 CCM相結合時,Pt-NS超薄電極在0.015 mgPt cm?2的超低負載量下,能夠實現優于商用CCM的電解池性能,節省了99.5%的Pt催化劑,并提高了237倍以上的催化劑利用率。此外,與傳統的厚GDEs(幾百微米)相比,超薄電極僅約25μm,省了材料/重量/體積/成本,有利于未來緊湊型堆棧設計。

圖文導讀

I Pt-NS電極的形貌與組分

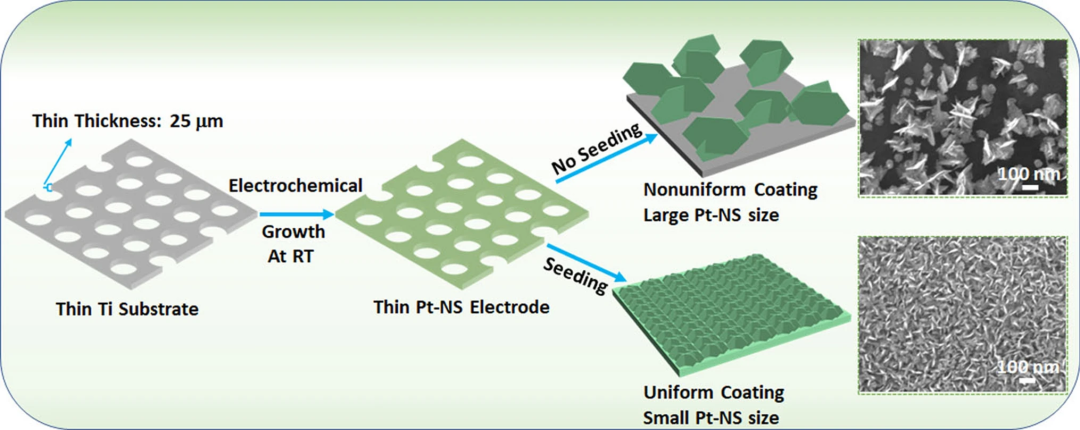

如圖1所示,Pt-NSs可以在室溫下通過高效,經濟,無模板和無表面活性劑的電化學生長過程在薄Ti基底(~25μm)上輕松生長。Pt晶種層的有無會顯著影響在基底上生長納米片的結構、尺寸以及覆蓋率。具體來說,在沒有晶種層的情況下,在基體表面觀察到具有納米顆粒結構和大尺寸納米片結構的非均勻Pt-NS涂層,而對于薄的Pt晶種層,形成具有小尺寸納米片結構的高度均勻Pt-NS涂層。

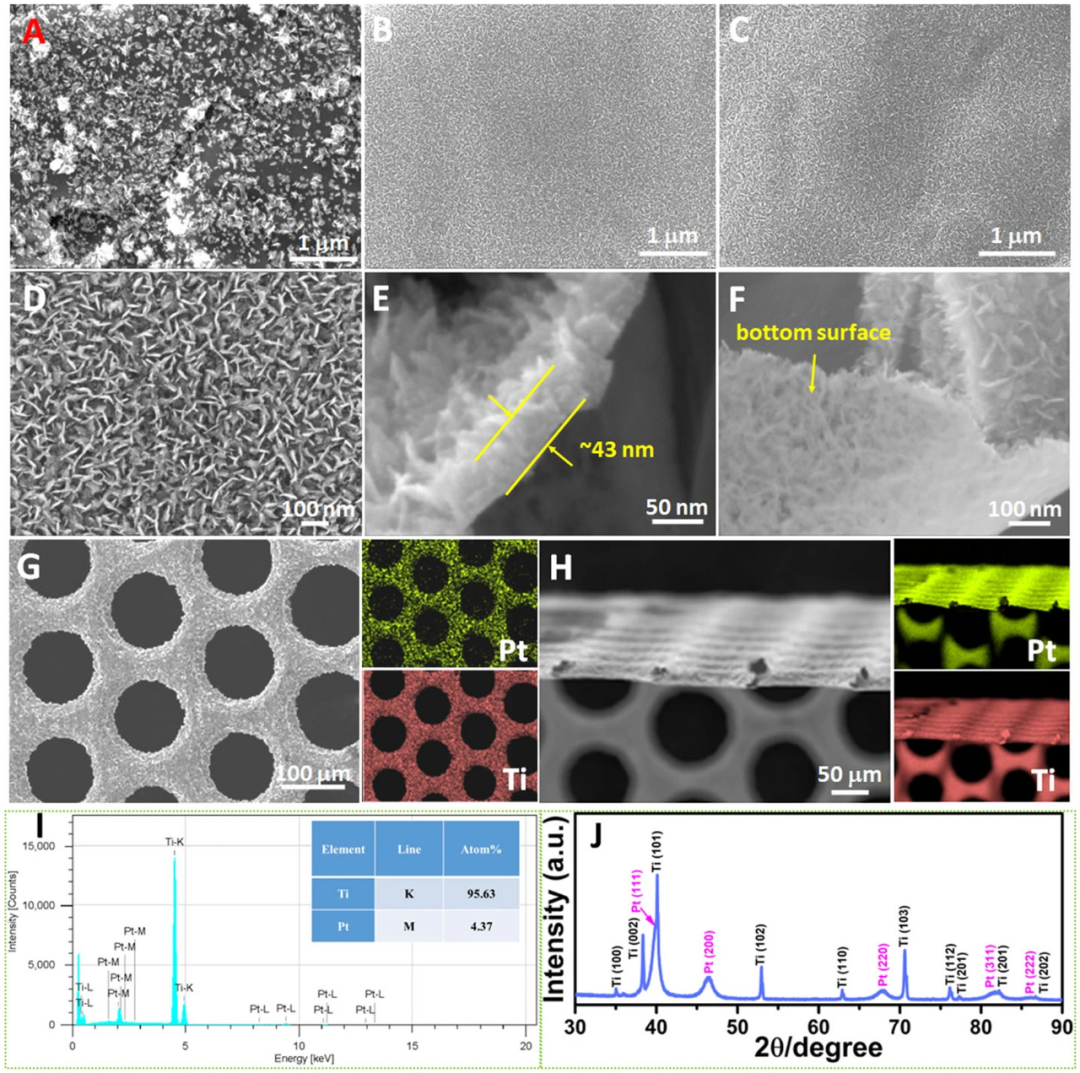

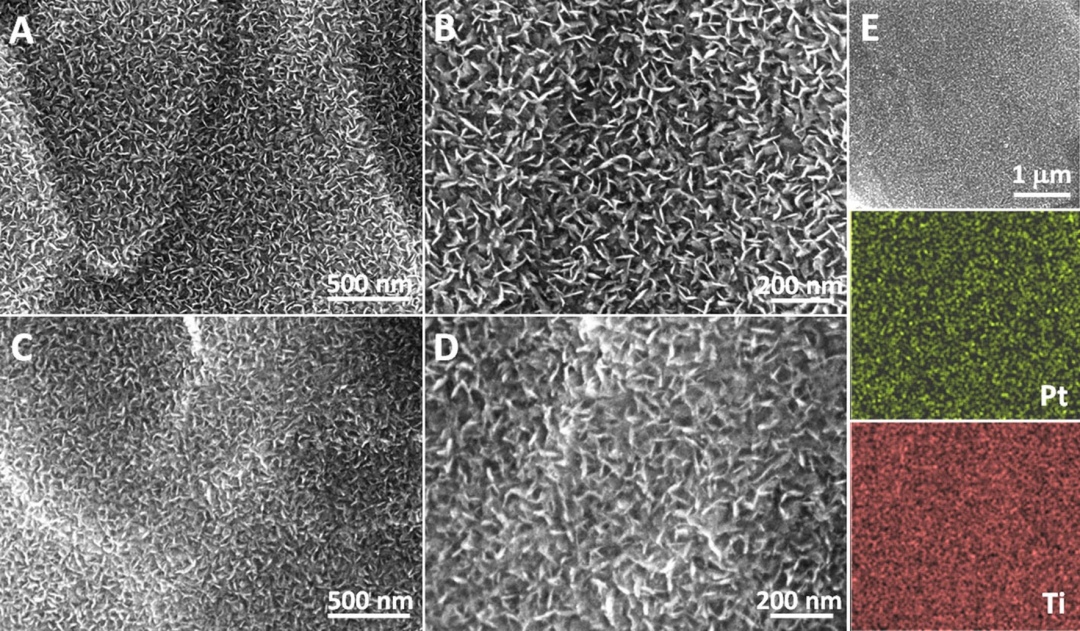

圖1.通過高效簡便的室溫電化學生長工藝,在薄Ti基底上制備Pt-NS的示意圖(分別有晶種和無晶種)。 如圖2A所示,在沒有Pt晶種層的情況下,0.025 mgPt cm?2負載量的Pt-NS現出大尺寸納米片和小尺寸顆粒的不均勻結構。然而,受益于平均尺寸約為5nm的Pt納米顆粒的薄晶種層,0.025 mgPt cm?2負載量的Pt-NS展現出表面均勻覆蓋的垂直排列結構,(圖2B)。此外,與沒有薄晶種層的Pt-NSs相比,所得的精細Pt-NSs顯示出更小的尺寸(28~55 nm)和更薄的厚度(~4nm)。通過縮短電化學反應時間,還制備了負載量僅為0.015 mgPt cm?2的Pt-NS。如圖2C所示,在負載量為0.015 mgPt cm?2時,基底表面仍形成細小且垂直排列的納米片涂層,顯示出約3 nm的厚度和與0.025 mgPt cm?2負載量相似的尺寸。

因此,薄晶種層是在 Ti 基底上以超低負載獲得高度均勻的 Pt-NS 涂層的先決條件。Pt-NS催化劑層(0.025 mgPt cm?2)俯視圖(圖2D)和傾斜視圖(圖2E)的SEM圖像進一步揭示了精細結構。圖2E表明Pt-NS催化劑層的厚度約為43 nm;圖2F表明Pt-NS催化劑層的底面呈現出具有多孔結構的納米片陣列,展示了自下而上的Pt納米片生長過程。這是由于薄晶種層提供了均勻的成核位點,有助于Pt納米片從底部生長。圖2G和圖2H分別是頂視圖和橫截面視圖,確認了Pt-NS 催化劑層 在TTLGDL 基底上的全表面覆蓋,且整個電極厚度僅為25 μm左右。EDS結果(圖2I)顯示對于0.025 mgPt cm?2負載量的Pt-NS,約4.37%的鉑催化劑沉積在Ti基底上。同時,從XRD圖譜(圖2J)可以看出,除了Ti基底的峰外,在約39.8°、46.4°、67.9°、81.5°和86.2°處觀察到5個Pt的2θ峰,分別歸因于Pt(111)、Pt(200)、Pt(220)、Pt(311)和Pt(222),與晶體Pt的面心立方(fcc)結構吻合良好。

圖2. A-C 不同負載量的Pt-NSs的低倍率SEM圖像:A 0.025 mgPt cm?2(無晶種層),B 0.025 mgPt cm?2(有晶種層),C 0.015 mgPt cm?2(有晶種層);D–F Pt-NSs(0.025 mgPt cm?2)的高倍率SEM圖像;Pt-NS電極(0.025 mgPt cm?2)的頂視圖G和橫截面視圖H以及相應的SEM–EDS圖像和相關的EDS光譜I;J Pt-NSs的XRD圖譜。

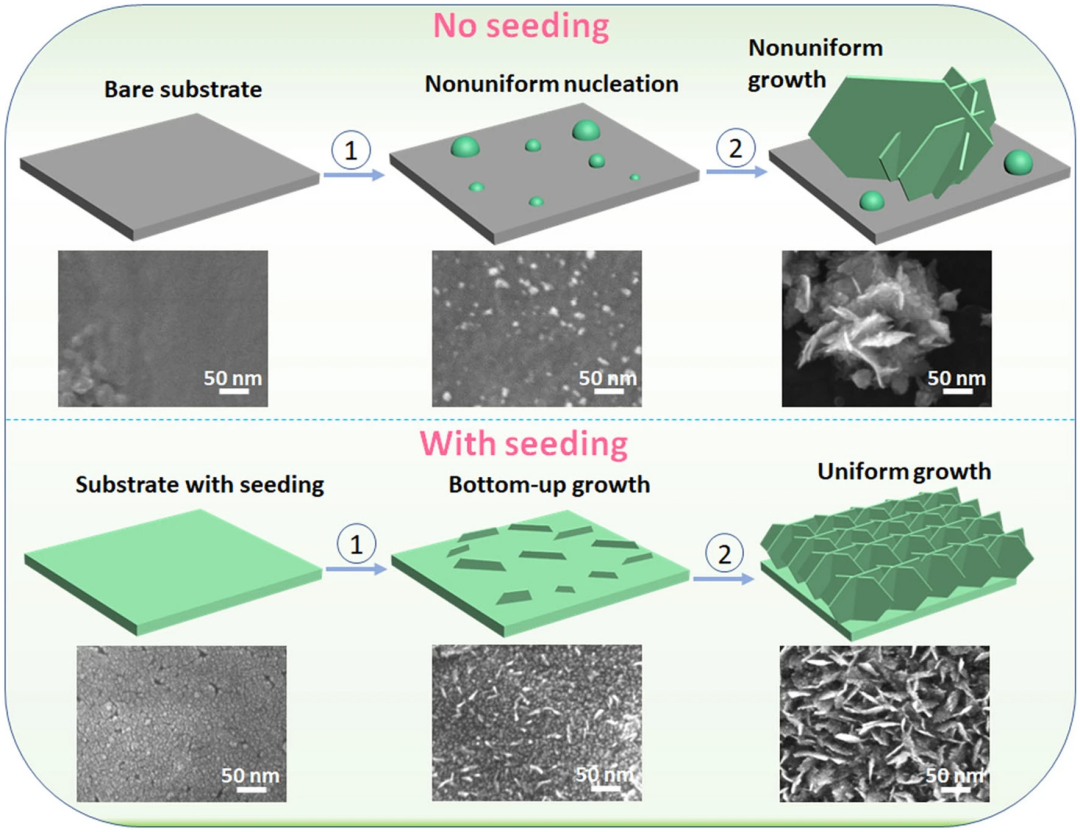

IIPT-NSs的生長機理

圖3所示,Pt納米片形成的機制與有無Pt晶種層有關。它們的形成是由于高過電位導致的快速成核和邊緣生長。電沉積過程包括Pt離子從溶液擴散到電極和在電極表面還原兩個步驟。在高過電位下,Pt離子還原為Pt晶核。由于還原速率大于擴散速率,導致擴散控制過程。這時,Pt晶核的邊緣比其他部分生長得更快,形成納米片形貌。如果沒有Pt晶種層,Ti基底上的成核位點分布不均勻,導致表面覆蓋不均勻的大尺寸Pt-NSs和一些小顆粒。如果有Pt晶種層,成核位點更均勻和密集,可以實現自下而上的生長。因此,使用晶種層,可以在基底上獲得厚度薄、尺寸小、垂直排列的納米片形態。

圖3. 有無晶種層的PS-NS生長機理。

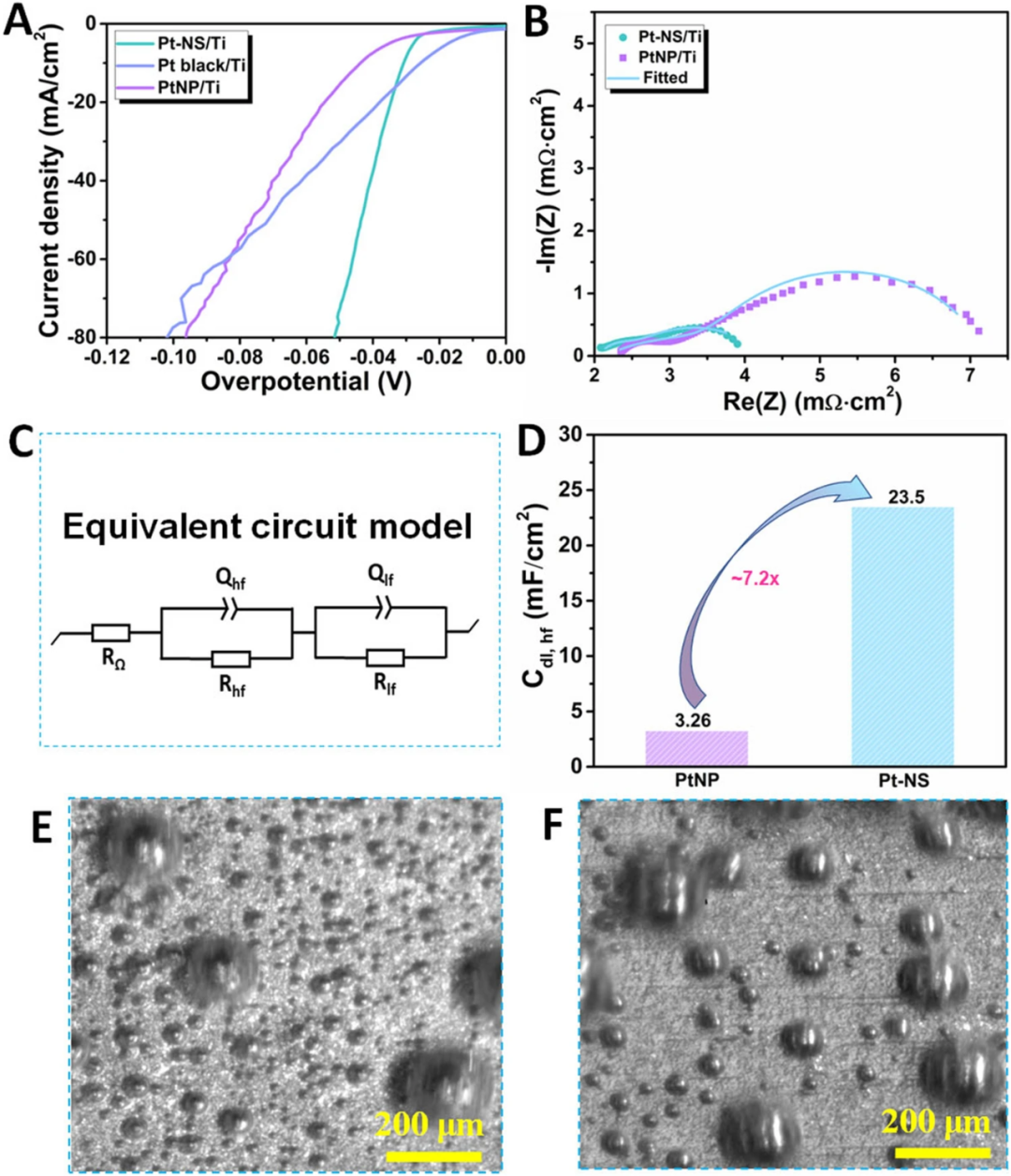

如圖4A所示,Pt-NS電極在?10 mA cm?2處顯示出? 30 mV的低過電位,接近商用鉑黑(?26 mV)的過電位,低于PtNP(?44 mV)。且在大于~16 mA cm?2后,Pt-NS顯示出優于商用鉑黑的HER性能。Nyquist圖(圖4B)中可以看到高頻(HF)和低頻(LF)區間的兩個弧,表明這是一個兩時間常數過程。使用圖4C的等效電路模型擬合Nyquist圖,結果顯示Pt-NS和PtNP的歐姆電阻相似,但Pt-NS的Rhf和Rlf的電阻總值低于PtNP,表明具有更快HER法拉第過程。且在圖4D中,Pt-NS表現出更高的Cdl,hf值(23.5 mF cm?2), 比PtNP(3.26 mF cm?2)高約7.2倍, 表明Pt-NS電極暴露了豐富的電化學反應活性位點。同時,與PtNP相比,Pt-NS獲得了更低的Cdl,lf值。

總之,具有超薄,垂直排列良好的Pt-NS納米片結構為HERs提供了豐富的活性位點,從而具有更出色的性能。圖E、F是電極表面氣泡的原位高速攝影圖,與PtNP電極相比,在Pt-NS電極上觀察到更多的氣泡分離位點,意味著電極表面總的反應位點更多。此外,在Pt-NS電極表面觀察到的氣泡更小,表明氣泡在電極上的粘附力較弱,可以實現有利的氣泡分離。主要原因在于與具有平坦表面的催化劑層相比,納米結構催化劑層可以減小電極表面上的氣泡接觸面積,從而成功地實現更弱的氣泡粘附力和更快的氣泡去除,且尺寸更小。

圖4. Pt-NS/Ti 電極在室溫下0.5 M H?SO?中的三電極體系中的非原位電化學表征。A IR校正的HER極化曲線,掃描速率為5.0 mV s?1;B ? 40 mV下的EIS圖;C等效擬合電路模型;D 雙電層電容對比;200 mA cm?2 下Pt-NS 電極(E) 和 PtNP 電極(F)上的氫氣泡高速攝影圖。

IIIPt-NS在PEMECs中的表征

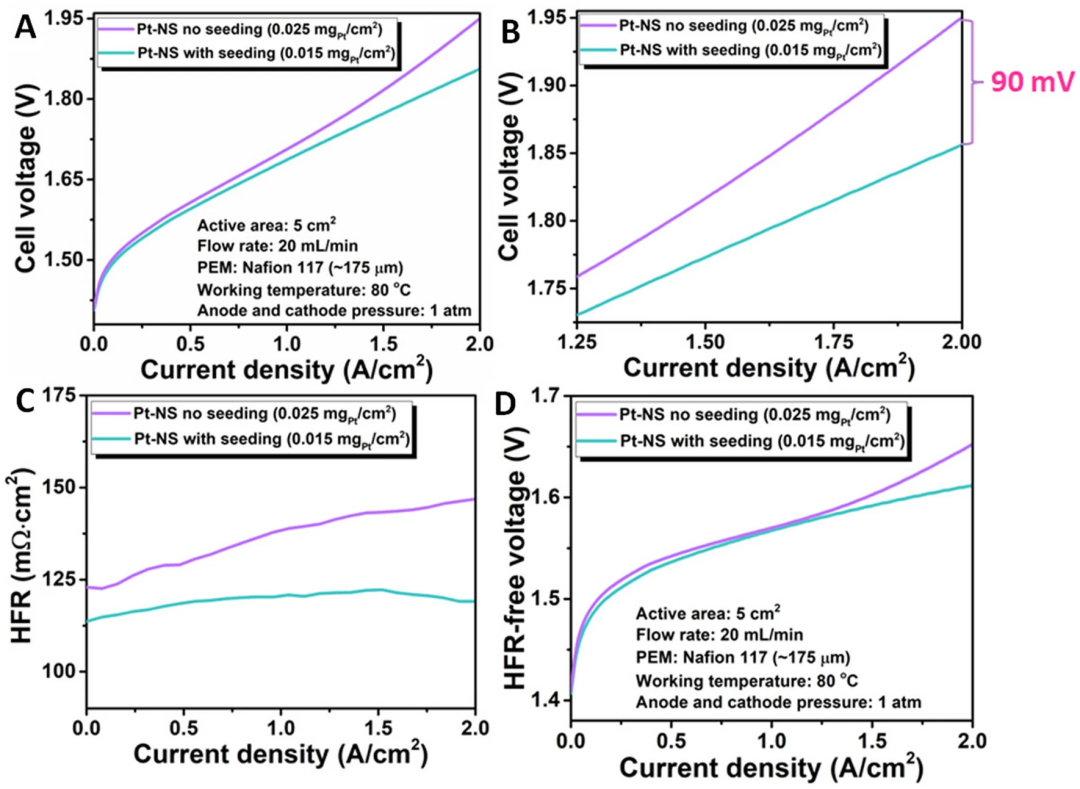

如圖5A所示,在相同催化劑負載量下,有晶種輔助的電極在2 A cm?2下展現出1.86 V的電解槽電壓,比無晶種輔助的電極(1.95 V)低了90 mV(圖5B)。且在電流密度高于1.25 A cm?2后,無晶種電極的極化曲線出現陡升,表面高電流密度下活性位點不足。圖5C顯示,在0-2 A cm?2的測試電流密度范圍內,無晶種電極的高頻電阻(HFR)曲線也明顯增加,有晶種電極則展現出更平穩的曲線。且在1.65 V的槽壓下,無晶種電極的無HFR電壓比有晶種電極搞了40 mV左右。無晶種電極性能較差和高頻電阻增加主要是由于Pt表面覆蓋率不足,無法為電化學反應提供足夠的活性位點,特別是在高電流密度區域。

圖5.有無晶種層的Pt-NS在80℃下,PEMECs電解槽中性能比較。A 有無晶種層的Pt-NS電解槽極化曲線;B 在 1.25-2 A cm?2 的電流密度范圍內放大后的極化曲線;C 相關的高頻電阻(HFR)圖;D 無HFR的電解槽極化曲線。

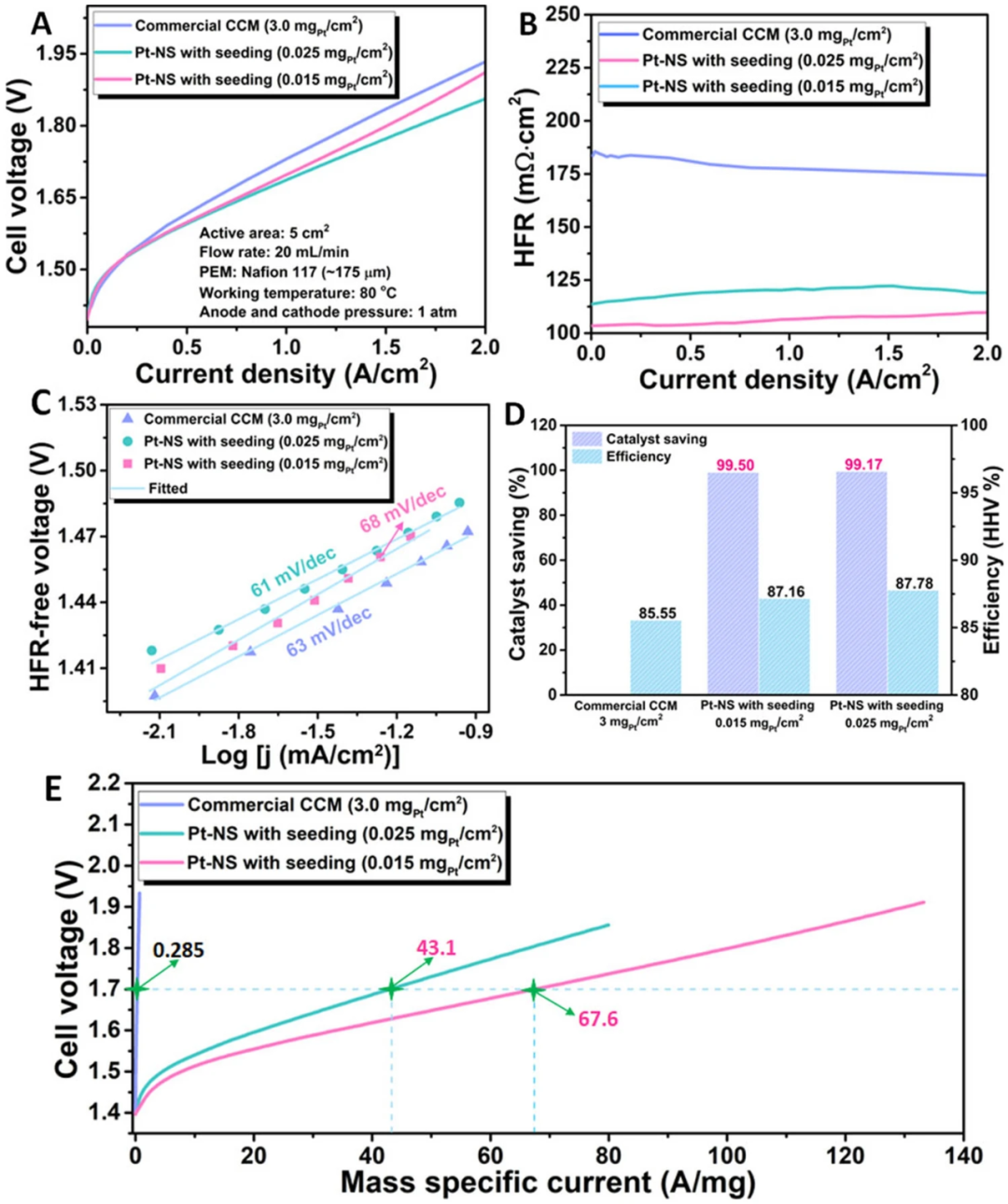

如圖6A所示,Pt-NS電極在2 A cm?2下分別顯示出1.86 V(0.025 mgPt cm?2)和1.91 V(0.015 mgPt cm?2)的電解槽電壓,優于商用CCM(1.93 V)。圖6B表明無離聚物的Pt-NS電極的平均HFR值更低,低HFR值表明Pt-NS電極具有良好的導電性,可以提高催化劑利用率,而具有厚離聚物催化劑層的商用CCM表現出高HFR值和有限的電導率,表明其中大多數催化劑未得到充分利用。圖6C顯示在所有電池上觀察到相似的Tafel斜率,表明電解槽測試中所有電極的本征催化活性相似,且無離聚物的Pt-NS電極不存在離子電導率問題。圖6D比較了電解槽效率和催化劑節省量,在1 A cm?2電流密度下,0.025基Pt-NS(87.16%)和0.15基Pt-NS(87.78%)電極展現出比商業CCM(85.55%)更高的電解槽效率,并實現了超過99%的催化劑節省。圖6E顯示了在相同的測試條件下,0.025基Pt-NS(80 A m g?1)和0.15基Pt-NS(80 A m g?1)電極可以達到的質量比電流遠高于商業CCM(0.666 A m g?1)。巨大的差異表明,與商用CCM相比,具有超薄,超細且垂直排列的Pt納米片的無離聚物Pt-NS電極為電化學反應提供了豐富的活性反應位點,并實現了較高的催化劑利用率。

圖6. 不同載量Pt-NS電極(有晶種層)與商業CCM在80℃,PEMEC電解槽中的原位性能對比。A Pt-NS電極和商業CCM的電解槽極化曲線;B 相關的HFR曲線;C 相應的Tafel曲線;D Pt-NS與商業CCM對比的催化劑節省量(基線:CCM)以及在1 A cm?2下的效率對比;E Pt質量歸一化后的電解槽極化曲線。

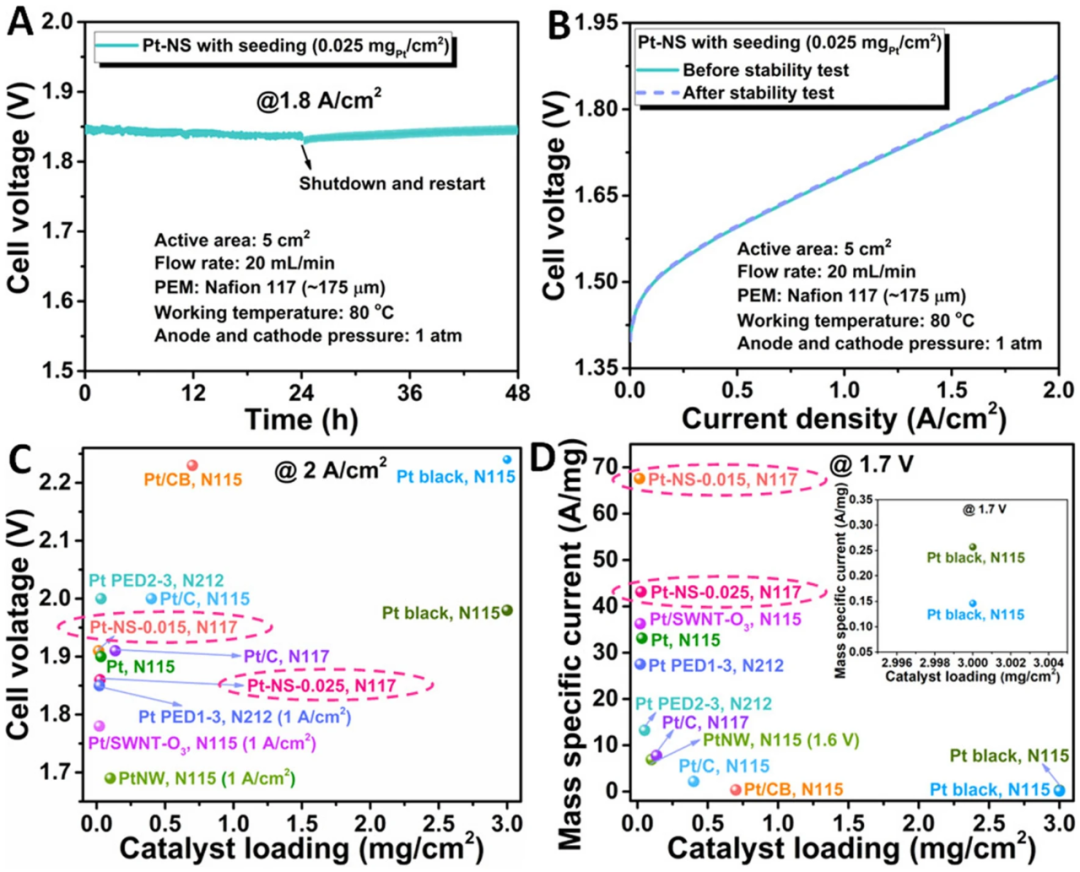

如圖7A所示,經過48h穩定性測試后,電解槽電壓保持在1.85 V左右。此外,穩定性測試前后的極化曲線在0 ~ 2 A cm?2的電流密度范圍內相互重疊,進一步證明了Pt-NS電極在實際PEMEC中的優異穩定性(圖7B)。圖7C顯示,即使使用較厚的Nafion 117膜(175μm),這種超低Pt負載的Pt-NS電極也表現出卓越的電池性能,在2 A cm?2下實現了1.86 V(0.025基Pt-NS)和1.91 V(0.015基Pt-NS)的低電解槽電壓。此外,圖7D還證明催化劑利用率與最近報道的大多數PEMEC正極催化劑相比顯著提高,在1.7 V時,0.025基催化劑的質量比電流為43.13 A m g?1,0.015基催化劑為67.60 A m g?1。

圖7. A 電解槽在1.8 A cm?2下的穩定性測試;B 電解槽在穩定性測試前后的性能對比;C 與之前報道過的陰極催化劑在2 A cm?2下的電解槽電壓對比;D 1.7 V時對應的質量比電流對比;插圖:1.7 V時質量比電流對比的放大區域(右下角)。

IV Pt-NS在電解槽測試后的分析

根據圖8A-D圖,在1.8 A cm?2的高電流密度下進行48 h穩定性測試后,Pt-NS納米片形貌保持良好。此外,SEM-EDS面掃結果表明,在Ti基底表面仍觀察到均勻的Pt覆蓋(圖8E),且Pt含量與新鮮電極相似(4.31%),表明電解槽測試后基底沒有明顯的催化劑損失。綜上所述,上述結果表明所制備的Pt-NS電極在實際PEMEC中具有良好的穩定性。

圖8.電解槽穩定性測試前后的形貌比較。A,B為剛制備的Pt-NS電極;C,D為反應后的電極;E為測試后的Pt-NS電極的SEM-EDS面掃圖像。

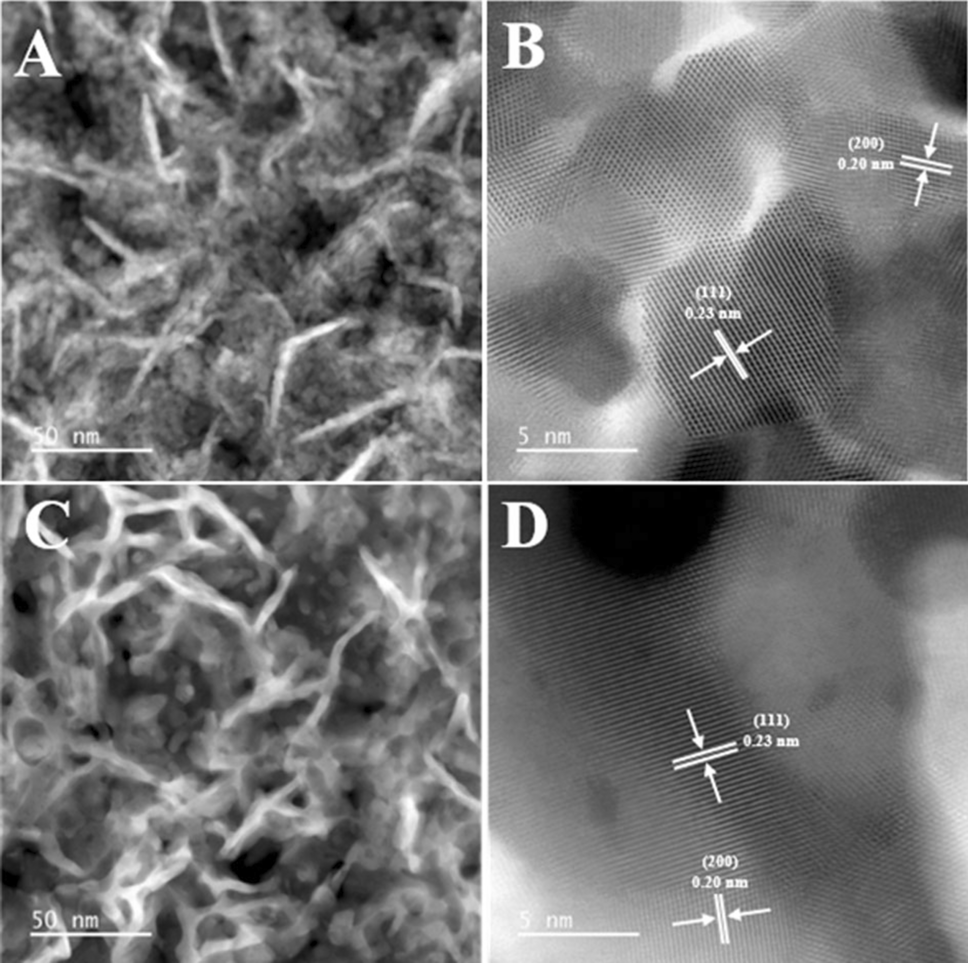

圖9A證實了原始Pt-NS納米片的明確結構,單個Pt納米片的厚度約為4 nm。圖9B顯示的晶格間距為0.23和0.20 nm,分別對應于Pt(111)和Pt(200)的晶面。圖9C和D是樣品穩定性測試后的HAADF-STEM圖像,在1.8 A cm?2的高電流密度下經過穩定性試驗后,納米片結構和晶體結構仍得以保留。這 些發現與圖8的結果非常吻合,進一步證明Pt納米片具有良好結構穩定性。

圖9. 新鮮電極(A,B)和測試后Pt-NS電極(C,D)的高角環形暗場相(HAADF)STEM圖像。

審核編輯:劉清

-

TTL

+關注

關注

7文章

504瀏覽量

70339 -

SEM

+關注

關注

0文章

229瀏覽量

14469 -

CCM

+關注

關注

0文章

146瀏覽量

24066 -

EDS

+關注

關注

0文章

96瀏覽量

11553

原文標題:美國田納西大學F-Y Zhang等:催化劑利用率提高237倍!首次電化學生長超低負載鉑納米片超薄電極

文章出處:【微信號:清新電源,微信公眾號:清新電源】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

熱烈祝賀三郡科技電化學生物傳感電極芯片擴產能三億支

掃描速率對各體系的電化學行為有什么影響

哈爾濱工業大學/南方科技大學:聚焦離子束制備高分辨率電化學-電致發光耦合雙極納米電極陣列傳感器

網關助力催化劑產業升級,解決痛點問題!

電化學測試方法詳解

電化學儲能和氫儲能哪個好

電化學儲能的基本原理介紹

關于電化學儲能的BMS可行性方案

離子電極電化學土壤離子傳感器

電化學生物傳感器在生物檢測領域的顯著優勢

三郡科技:電化學生物傳感器電極與生物芯片的異同

電化學儲能的特點包括哪些?電化學儲能的效率?

一種基于熵驅動雙足DNA walker的微米電極電化學傳感器

催化劑利用率提高237倍!首次電化學生長超低負載鉑納米片超薄電極

催化劑利用率提高237倍!首次電化學生長超低負載鉑納米片超薄電極

評論