深孔加工是機械加工中的難點,也是當今加工的熱點。目前隨著復雜的深孔加工要求變得越來多,既要高精度又要高效率,那么熟練掌握各種深孔鉆的加工性能和適用范圍就顯得至關重要。本文主要介紹各種深孔鉆鉆頭特點、適用范圍以及深孔加工注意事項。

什么是深孔 ?

在機械制造加工中,一般將孔深超過孔徑10倍的圓柱孔稱為深孔。深孔按孔深(L)與孔徑(D)之比(L/D)的大小來區分,通常可分為一般深孔、中等深孔及特殊深孔三種。(Ps:L/D的比值越大加工起來就越困難。)

深孔按L/D比值分類:

(1)L/D=10~20,屬于一般深孔。常在鉆床或車床上用長麻花鉆加工。

(2)L/D=20~30,屬于中等深孔。常在車床上加工。

(3)L/D=30~100,屬于特殊深孔。必須使用深孔鉆在深孔鉆床或專用設備上加工。

深孔加工的特點

1.刀桿受孔徑的限制,直徑小、長度大,造成剛性差、強度低,切削時易產生振動、波紋和錐度而影響深孔的直線度和表面粗糙度。

2.在鉆孔和擴孔時,冷卻潤滑液在沒有采用特殊裝置的情況下,難于輸入到切削區,使刀具耐用度降低,而且排屑也困難。

3.在深孔的加工過程中,不能直接觀察刀具切削情況,只能憑工作經驗聽切削時的聲音、看切屑、手摸振動與工件溫度以及觀儀表(油壓表和電表),來判斷切削過程是否正常。

4.切屑排除困難,必須采用可靠的手段進行斷屑及控制切屑的長短與形狀,以利于順利排除,防止切屑堵塞。

5.為了保證深孔在加工過程中順利進行和達到應要求的加工質量,應增加刀具內(或外)排屑裝置、刀具引導和支承裝置和高壓冷卻潤滑裝置。

6.刀具散熱條件差,切削溫度升高,使刀具的耐用度降低。

深孔鉆鉆頭的類型和結構

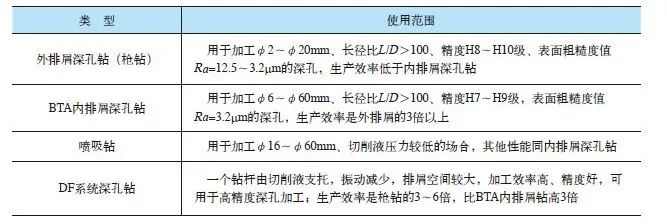

深孔鉆按排屑方式分為外排屑和內排屑兩種。外排屑有槍鉆、整體合金深孔鉆(可分為有冷卻孔和無冷卻孔兩種);內排屑又分為BTA 深孔鉆、噴吸鉆和DF系統深孔鉆三種。深孔鉆的類型和使用范圍如下表所示。

深孔鉆各種鉆頭的特點和加工范圍

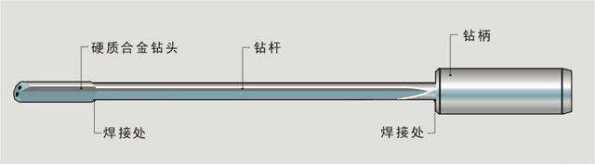

? ?1.槍鉆? 槍鉆因最初主要用于軍事工業中槍管、炮管的加工,因而得名。槍鉆是一種有效的深孔加工刀具,其加工范圍很廣,從模具鋼材、玻璃纖維、特氟龍等塑料到高強度合金(如P20和鉻鎳鐵合金)的深孔加工。在公差和表面粗糙度要求較嚴的深孔加工中,槍鉆可保證孔的尺寸精度、位置精度和直線度。 ?

? ?1.槍鉆? 槍鉆因最初主要用于軍事工業中槍管、炮管的加工,因而得名。槍鉆是一種有效的深孔加工刀具,其加工范圍很廣,從模具鋼材、玻璃纖維、特氟龍等塑料到高強度合金(如P20和鉻鎳鐵合金)的深孔加工。在公差和表面粗糙度要求較嚴的深孔加工中,槍鉆可保證孔的尺寸精度、位置精度和直線度。 ?

槍鉆系統的工作原理:切削液通過尾架上的輸油入口進入鉆桿內部,到達鉆頭頭部進行冷卻潤滑,并將切屑從鉆頭外部V型槽中排出,該系統主要用于小直徑(孔徑小于20mm)的深孔加工。

槍鉆應用范圍:槍鉆(外排屑深孔鉆)主要用于加工孔φ2~20mm、長徑比L/D>100、精度IT8~IT10,表面粗糙度值Ra=12.5~3.2μm的深孔,生產效率低于內排屑深孔鉆。

2.BTA 內排屑深孔鉆

由于槍鉆鉆桿為非對稱形,故抗扭剛性差,只能傳遞有限的扭矩,因此槍鉆只適用于加工小直徑孔的零件。為適應更復雜的大直徑深孔的加工要求,于是應運而生地產生了內排屑深孔鉆技術。內排屑由于切屑是從鉆管內排出,不與已加工表面刮擦接觸,表面加工質量比槍鉆加工較高,加工孔徑范圍也更大。

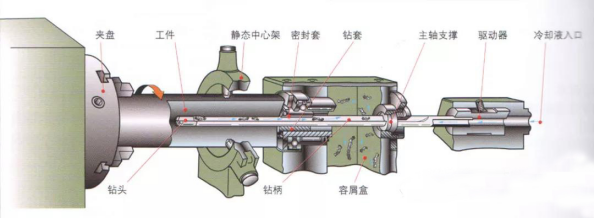

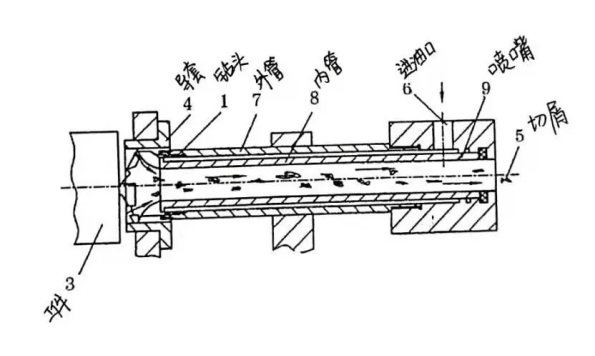

BTA 系統中鉆頭與鉆桿為中空圓柱體,其工作原理如下圖所示,切削液經加壓從入口進入授油器后通過鉆桿與孔壁形成的密封環狀空間,流向切削部分進行冷卻潤滑,并將切屑壓入鉆頭上的出屑口,經鉆桿內腔從出口排出。

內排屑深孔鉆適于加工直徑20mm以上、長徑比不大于100的深孔,加工精度為IT7~IT10級,加工表面的表面粗糙度Ra3.2~1.6μm,生產效率是外排屑的3倍以上。

BTA內排屑深孔鉆的主要缺點:必須使用專用的機床設備,機床還須設置一個油液切屑分離裝置,通過重力沉淀或電磁分離手段,使切削液分離并循環利用。另外在切削過程中,工件與授油器之間形成一個高壓區,所以在鉆削之前必須在工件與授油器間形成可靠的密封。

3.噴吸鉆

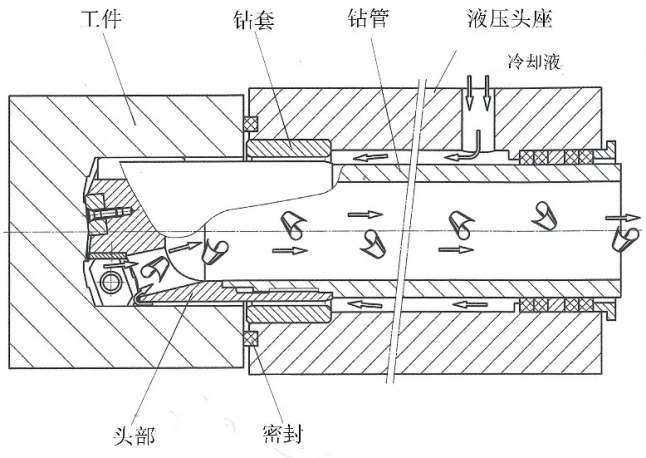

內排屑深孔鉆系統存在著環形油液通道損失大的缺點,加工時需采用較高的壓力和流速,為此市場上又研制出來一種生產效率高、加工質量更好的鉆削技術——噴吸鉆。

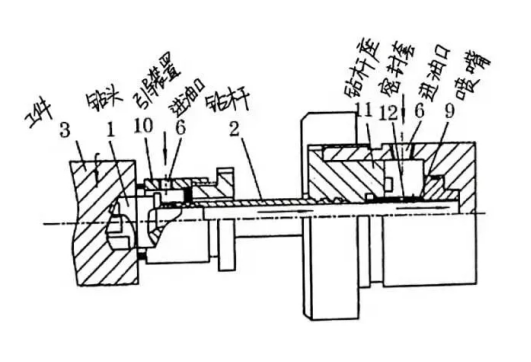

噴吸鉆利用流體力學的噴吸效應原理發明的雙管內排屑深孔鉆削方法,其采用兩根同心的鉆桿,通過連接器將刀具連接到機床上,其噴吸鉆系統采用雙層管刀桿,切削液經加壓后從入口進入,其中2/3的切削液進入內、外鉆桿間的環形空間,流向切削部分進行冷卻和潤滑,并將切屑推入鉆桿內腔。

其余 1/3 的切削液,從內鉆桿上月牙狀噴嘴高速噴入內鉆桿,在內鉆桿內腔形成一個低壓區,對攜帶切屑的切削液產生抽吸作用,在噴、吸雙重作用下,促使切屑快速從出口排出。

噴吸鉆的供油情況是通過旋轉連接器,導向座主要是支撐作用,可以不需要緊貼工件。這樣對五軸加工有極大的好處。因為我們一般在五軸加工上都會碰到非平面,導向座沒法緊貼工件。加上噴吸鉆在加工時會產生真空效果,能達到排屑,在使用上更加靈活。

噴吸鉆主要適用于加工長徑比不超過100、直徑范圍在18~65mm的孔,精度在IT9~IT11級。

4.DF系統深孔鉆

DF系統深孔鉆又稱單管噴射鉆,DF為英文Double Feeder的縮寫,原意是雙進油裝置。DF系統深孔鉆是20世紀70年代中期由日本冶金股份有限公司首先研制而成的一種孔加工刀具。它是在普通噴射鉆的基礎上發展而成,將普通BTA內排屑深孔鉆推出切屑與噴射鉆吸出切屑的方法相結合的一種加工系統。因其一個鉆桿由切削液支托,振動減少,排屑空間較大,加工效率高、精度好,可用于高精度深孔加工;生產效率是槍鉆的3~6倍,比BTA內排屑鉆高3倍,但是使用成本較高。

由以上的各種鉆頭需要的相關配置可以看出,無論哪一種排屑方式均由工件、刀具、專用輔具、機床和控制系統等要素組成。其中,專用輔具取決于所采取的切削液供給方式、排屑方式和工件與刀具之間的相對運動方式。可見,深孔加工需要專用設備和專用輔具,因此其設備結構復雜、成本昂貴。

深孔加工時的注意事項

1.深孔加工操作要點

主軸和刀具導向套、刀桿支撐套、工件支承套等中心線的同軸度應符合要求;切削液系統應暢通正常;工件的加工端面上不應有中心孔,并避免在斜面上鉆孔;切屑形狀應保持正常,避免生成直帶狀切屑;采用較高速度加工通孔,當鉆頭即將鉆透時,應降速或停機以防損壞鉆頭。

2.深孔加工切削液注意要點

深孔加工過程中會產生大量的切削熱,并不易擴散,需要供給充足的切削液潤滑冷卻刀具。一般選用1∶100的乳化液或極壓乳化液;需要較高加工精度和表面質量或加工韌性材料時,選用極壓乳化液或高濃度極壓乳化液,切削油的運動黏度通常選用(40℃)10~ 20cm2/s,切削液流速為15~18m/s;加工直徑較小時選用黏度低的切削油;要求精度高的深孔加工,可選用切削油配比為40%極壓硫化油+40% 煤油+20%氯化石蠟。

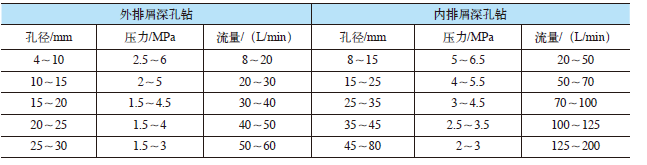

切削液的壓力和流量與孔徑及加工方式有著密切的關系,具體參考如下表所示。

3.使用深孔鉆注意事項

1)工件端面與工件軸心線垂直,以保證端面密封可靠。

2)正式加工前在工件孔位上預鉆一個淺孔,引鉆時可起導向定心作用。

3)為保證刀具使用壽命,最好采用自動走刀。

4)進液器、活動中心支承中的各導向元件如有磨損,應及時更換,以免影響鉆孔精度。

總結

深孔加工在機械加工領域中占有非常重要的地位,約占孔加工量的40%。新型高硬度和高價值難加工深孔工件的不斷出現,使得加工工件在加工深度、加工精度以及加工效率上要求的不斷提高,作為關鍵工序和加工難點,只有掌握了深孔的概念,深孔加工的特點和難點,深入了解各種深孔鉆鉆頭的類型、結構及使用范圍,才能更好提高深孔加工的效率。

審核編輯:劉清

-

連接器

+關注

關注

98文章

14540瀏覽量

136632

原文標題:常見的深孔加工鉆頭及適用范圍,問住你了么?

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

背鉆設計與生產:技術解析及應用

PCB上壓接孔和過孔的孔徑和公差要求相同,制造時有何影響

散熱鋁基板怎么開螺紋孔

背鉆設計時要優先保證哪一項,STUB長度真的是越短越好嗎

PCB板深孔電鍍孔無銅缺陷成因分析與改進策略

什么是深孔?深孔加工的特點 深孔鉆鉆頭的類型和結構

什么是深孔?深孔加工的特點 深孔鉆鉆頭的類型和結構

評論