聚酰亞胺(PI)是分子結(jié)構(gòu)含有酰亞胺基鏈節(jié)的芳雜環(huán)高分子化合物 ,是目前工程塑料中耐熱性最好的品種之一,廣泛應(yīng)用在航空、航天、微電子、納米、液晶、激光等領(lǐng)域。聚酰亞胺被譽(yù)為高分子材料金字塔的頂端材料,也被稱為"解決問題的能手",甚至有業(yè)內(nèi)人士認(rèn)為“沒有聚酰亞胺就不會有今天的微電子技術(shù)。近年來,各國都在將PI的研究、開發(fā)及利用列入21世紀(jì)化工新材料的發(fā)展重點(diǎn)之一。聚酰亞胺,因其在性能和合成方面的突出特點(diǎn),不論是作為結(jié)構(gòu)材料或是作為功能性材料,都有著巨大的應(yīng)用前景。

一

聚酰亞胺概述

聚酰亞胺(Polyimide, PI)是指主鏈上含有酰亞胺環(huán)(-CO-N-CO-)的一類聚合物,其中以含有酞酰亞胺結(jié)構(gòu)的聚合物最為重要,是綜合性能最佳的有機(jī)高分子材料之一。PI耐高溫達(dá)400℃以上,長期使用溫度范圍為-269~260℃,部分無明顯熔點(diǎn),且具有高絕緣性能。

聚酰亞胺列為“21世紀(jì)最有希望的工程塑料”之一,其研究、開發(fā)及利用已列入各先進(jìn)工業(yè)國家中長期發(fā)展規(guī)劃。

芳香族聚酰亞胺是微電子工業(yè)的重要材料。根據(jù)化學(xué)組成,聚酰亞胺可以分為脂肪族和芳香族聚酰亞胺兩類;根據(jù)加工特性,聚酰亞胺可分為熱塑性和熱固性。芳香族結(jié)構(gòu)聚酰亞胺的熱學(xué)性能最穩(wěn)定,是微電子工業(yè)通常所用的聚酰亞胺材料,其一般是由芳香族的四酸二酐和芳香族二胺在有機(jī)溶液中發(fā)生縮聚反應(yīng)生成聚酰胺酸或聚酰胺酯,再經(jīng)過一定的方法使其亞胺化(環(huán)化)而制得。

目前全球市場由國外少數(shù)美日韓企業(yè)所壟斷,包括美國杜邦,韓國 SKC Kolon PI,日本住友化學(xué)、宇部興產(chǎn)株式會社(UBE)、鐘淵化學(xué)(Kaneka)和東麗等。國內(nèi)企業(yè)主要包括中國臺灣的達(dá)邁科技和達(dá)勝科技,以及中國大陸的時代新材、丹邦科技、 鼎龍股份和瑞華泰。

二

聚酰亞胺核心性能優(yōu)勢

PI 材料綜合性能優(yōu)異:

PI 材料具有優(yōu)異的熱穩(wěn)定性,在-269~260℃溫度范圍內(nèi)可長期使用,短期使用溫度達(dá)400~450℃,開始分解溫度一般在500℃左右;

良好的機(jī)械性能,均苯型PI薄膜拉伸強(qiáng)度達(dá)250MPa,聯(lián)苯型PI薄膜拉伸強(qiáng)度達(dá)530MPa;

具有低熱膨脹系數(shù),熱膨脹系數(shù)一般在(2~3)×10-5/℃;聯(lián)苯型的可達(dá)10-6/℃;

具有良好的介電性,其介電常數(shù)一般在3.4左右,介電強(qiáng)度為100~300kV/mm,體積電阻為 1017Ω·cm,介電損耗為10-3。

表 聚酰亞胺材料的性質(zhì)

三

聚酰亞胺合成工藝和路線

聚酰亞胺的合成方法主要分為一步法、兩步法和三步法。其中,兩步法是常用的合成方法, 三步法較為新穎,逐漸受到關(guān)注。

一步法:最早的合成方法,反應(yīng)溶劑選擇是關(guān)鍵。一步法是二酐和二胺在高沸點(diǎn)溶劑中直接聚合生成聚酰亞胺,即單體不經(jīng)由聚酰胺酸而直接合成聚酰亞胺該發(fā)的反應(yīng)條件比熱處理要溫和,關(guān)鍵要選擇合適的溶劑。

兩步法:現(xiàn)在常用的合成方法,化學(xué)亞胺化法是核心技術(shù)。兩步法是先由二酐和二胺獲得前驅(qū)體聚酰胺酸,再通過加熱或化學(xué)方法,分子內(nèi)脫水閉環(huán)生成聚酰亞胺。熱法是將聚酰胺酸高溫,使之脫水閉環(huán)亞胺化,制成薄膜。化學(xué)亞胺化法,是在將溫度保持在-5℃以下的聚酰胺酸溶液中加入一定量脫水劑和觸媒,快速混合均勻,加熱到一定溫度使之脫水閉環(huán)亞胺化,制成薄膜。

在制造聚酰亞胺薄膜時,相比于化學(xué)亞胺化法,熱亞胺化法的工藝過程與設(shè)備較簡單。通常化學(xué)亞胺化法的產(chǎn)能高,且所得薄膜的物化性能好,但在我國幾乎所有廠家均采用熱亞胺化法。二步法工藝成熟,但聚酰胺酸溶液不穩(wěn)定,對水汽很敏感,儲存過程中常發(fā)生分解。

三步法:逐漸受關(guān)注的新穎合成方法。三步法是經(jīng)由聚異酰亞胺結(jié)構(gòu)穩(wěn)定,作為聚酰亞胺的先母體,由于熱處理時不會放出水等低分子物質(zhì),容易異構(gòu)化成酰亞胺,能制得性能優(yōu)良的聚酰亞胺。該法較新穎,正受到廣泛關(guān)注。

PI薄膜的涂膜方法按其工藝的不同可分為浸漬法、流延法和雙向拉伸法。其中雙向拉伸法制備的薄膜性能最佳,且工藝難度大,具有很高的技術(shù)壁壘。

浸漬法:最早的薄膜制備方法,制備簡單,但經(jīng)濟(jì)性差。浸漬法即鋁箔上膠法,是最早生產(chǎn)PI薄膜的方法之一,生產(chǎn)工藝簡單,操作方便。但也有一些不足之處:1)采用鋁箔為載體,生產(chǎn)需消耗大量鋁箔;2)使用的PAA溶液固含量小(8.0%-12.0%),需消耗大量溶劑;3)薄膜剝離困難,表面常粘有鋁粉,產(chǎn)品平整度差;4)生產(chǎn)效率低,成本高等。

流延法:國內(nèi)PI薄膜的主流制造方式。流延法制得的PI薄膜(PAA固含量15.0%-50.0%) 均勻性好,表面平整干凈,薄膜長度不受限制,可以連續(xù)化生產(chǎn),薄膜的電氣性能和機(jī)械性能較浸漬法有所提高。

雙向拉伸法:高性能薄膜的制備工藝。雙向拉伸法與流延法類似,但需要雙軸定向, 即縱向定位和橫向定位,縱向定位是在30-260℃溫度條件下對PAA薄膜(固含量15.0%-50.0%)進(jìn)行機(jī)械方向的單點(diǎn)定位,橫向定位是將PAA薄膜預(yù)熱后進(jìn)行橫向擴(kuò)幅定位、亞胺化、熱定型等處理。采用該法制備的PI薄膜與流延法相比,物理性能、電氣性能和熱穩(wěn)定性都有顯著提高。

表2 國產(chǎn)PI薄膜與進(jìn)口PI薄膜參數(shù)對比

四

聚酰亞胺的分類及應(yīng)用

聚酰亞胺產(chǎn)品應(yīng)用領(lǐng)域廣泛。聚酰亞胺產(chǎn)品以薄膜、復(fù)合材料、泡沫塑料、工程塑料、纖維等為主,可應(yīng)用到航空航天、電氣絕緣、液晶顯示、汽車醫(yī)療、原子能、衛(wèi)星、核潛艇、微電子、精密機(jī)械包裝等眾多領(lǐng)域。也可分為多種類型,包括光敏性聚酰亞胺、涂料、膠粘劑、氣凝膠、復(fù)合材料等。

在眾多的聚合物中,聚酰亞胺是唯一具有廣泛應(yīng)用領(lǐng)域并且在每一個應(yīng)用領(lǐng)域都顯示出突出性能的聚合物。下面,小編就帶您了解一下聚酰亞胺各個品種的主要用途。

1. 工程塑料

聚酰亞胺工程塑料可分為既有熱固性也有熱塑性,可分為聚均苯四甲酰亞胺 (PMMI) 、聚醚酰亞胺 (PEI) 、聚酰胺一酰亞胺 (PAI)等,在不同領(lǐng)域有著各自的用途。

PMMI在1.8MPa的負(fù)荷下熱變形溫度達(dá)360℃,電性能優(yōu)良,可用于特種條件下的精密零件 ,耐高溫自潤滑軸承、密封圈、鼓風(fēng)機(jī)葉輪等 ,還可用于與液氨接觸的閥門零件,噴氣發(fā)動機(jī)燃料供應(yīng)系統(tǒng)零件 。

PEI具有優(yōu)良的機(jī)械性能、電絕緣性能、耐輻照性能 、耐高溫和耐磨性能,熔融流動性好,成型收縮率為0.5%~0.7%,可用注射和擠出成型,后處理較容易,還可用焊接法與其他材料結(jié)合,在電子電器 、航空、汽車 、醫(yī)療器械等產(chǎn)業(yè)得到廣泛應(yīng)用。

PAI的強(qiáng)度是當(dāng)前非增強(qiáng)塑料中最高的,拉伸強(qiáng)度為190MPa,彎曲強(qiáng)度為 250MPa,在1.8MPa負(fù)荷下熱變形溫度高達(dá)274℃。PAI具有良好的耐燒蝕性和高溫、高頻下的電磁性,對金屬和其他材料有很好的粘接性能,主要用于齒輪 、軸承和復(fù)印機(jī)分離爪等,還可用于飛行器的燒蝕材料、透磁材料和結(jié)構(gòu)材料。

2. 聚酰亞胺纖維

聚酰亞胺纖維是一種重要的高性能纖維,其耐高溫聚酰亞胺纖維是目前使用溫度最高的有機(jī)合成纖維之一,可以在250~350℃使用,在耐光性、吸水性、耐熱性等方面與芳綸和聚苯硫醚纖維相比都更為優(yōu)越,高性能聚酰亞胺纖維的強(qiáng)度比芳綸高出約1倍,是目前力學(xué)性能最好的有機(jī)合成纖維之一。

隨著高新技術(shù)領(lǐng)域的不斷發(fā)展,其對PI制品理化性能的要求也越來越高,傳統(tǒng)PI材料在力學(xué)、熱學(xué)及光、電、磁等方面的性能已經(jīng)不能滿足現(xiàn)代科技領(lǐng)域?qū)Σ牧系奶厥庖螅琍I高性能纖維以其優(yōu)越的力學(xué)性能、耐熱穩(wěn)定性、耐輻照等特性將成為下一代高性能纖維的典型代表。

目前國內(nèi)從事PI纖維產(chǎn)業(yè)的主要有江蘇奧神、長春高琦、科聚新材、江蘇先諾等。其中,長春高琦已成為我國聚酰亞胺研究、開發(fā)、生產(chǎn)的重要基地,江蘇先諾一款具有完全自主知識產(chǎn)權(quán)的高性能有機(jī)纖維于2016年通過了科技成果鑒定,同時于2020年牽頭完成了《高強(qiáng)高模聚酰亞胺長絲》國家標(biāo)準(zhǔn)的制定。

3. 光敏性聚酰亞胺(PSPI)

光敏聚酰亞胺(PSPI)是一類在高分子鏈上兼有亞胺環(huán)以及光敏基因,集優(yōu)異的熱穩(wěn)定性、良好的機(jī)械性能、化學(xué)和感光性能的有機(jī)材料。

光敏聚酰亞胺在電子領(lǐng)域主要有光刻膠及電子封裝兩大作用,在光敏聚酰亞胺中添加上增感劑、穩(wěn)定劑等就可以得到“聚酰亞胺光刻膠”。與傳統(tǒng)光刻膠相比,由于聚酰亞胺本身有著很好的介電性能,因此在使用時無需涂覆起工作介質(zhì)作用的光阻隔劑,可以大大縮短工序,提高生產(chǎn)效率。

光敏性聚酰亞胺(PSPI)的生產(chǎn)技術(shù)主要由美國及日本企業(yè)所掌控,其中日本東麗是全球中正性PSPI產(chǎn)品市場化最成功的企業(yè)之一,其正性產(chǎn)品被應(yīng)用在微電子封裝、光電子封裝等多個領(lǐng)域。

受限于生產(chǎn)技術(shù)落后,我國聚酰亞胺產(chǎn)業(yè)仍舊以薄膜等低端產(chǎn)品穩(wěn)住,光敏聚酰亞胺產(chǎn)量較少,市場需求依賴進(jìn)口。在《中國制造2025》政策支持下,我國工業(yè)、機(jī)械、電子等領(lǐng)域皆進(jìn)入國產(chǎn)替代階段,國內(nèi)企業(yè)對于PSPI不斷深入,部分企業(yè)已經(jīng)掌握生產(chǎn)技術(shù)。

當(dāng)前,布局PSPI研發(fā)、生產(chǎn)的本土企業(yè)有瑞華泰、明士新材料、國風(fēng)塑業(yè)、鼎龍科技等,未來該領(lǐng)域國產(chǎn)替代空間較大。

4. 聚酰亞胺泡沫塑料

聚酰亞胺泡沫是聚酰亞胺材料的一種類型,于上世紀(jì)70年代首先由NASA Langley研究中心與Unitika America合作開發(fā)出來,用于航天飛機(jī)上,現(xiàn)已廣泛地應(yīng)用于飛機(jī)、艦船、火車、汽車等領(lǐng)域,具有本質(zhì)阻燃、耐熱性強(qiáng)、重量輕、及環(huán)保無毒的特點(diǎn),可以長期在超高溫、超低溫、高鹽霧、強(qiáng)噪聲、強(qiáng)腐蝕、強(qiáng)輻射等極端條件下服役。

聚酰亞胺泡沫可分為三類:

與一般聚酰亞胺相同,將酰亞胺作為主鏈的泡沫材料,使用溫度達(dá)到300℃以上(PI泡沫)

酰亞胺環(huán)以側(cè)基方式存在的泡沫材料(PMI泡沫)

將熱不穩(wěn)定的脂肪鏈段引入聚酰亞胺中在高溫下裂解而得到的納米泡沫材料。

聚酰亞胺泡沫材料屬于先進(jìn)功能材料,已越來越多地應(yīng)用在航空航天、遠(yuǎn)洋運(yùn)輸、國防和微電子等高新技術(shù)領(lǐng)域中的隔熱、減震降噪和絕緣等關(guān)鍵材料。

PI泡沫目前最為重要的應(yīng)用為艦艇用隔熱降噪材料,目前我國海軍正處于第三次建船高潮,PI泡沫作為新型戰(zhàn)艦中的首選隔熱降噪材料,需求快速提升。

PI泡沫耐熱性強(qiáng)、阻燃性好、不產(chǎn)生有害氣體,易于安裝,是應(yīng)用廣泛的隔熱降噪材料。目前,美國海軍已把PI泡沫用作所有水面艦艇和潛艇的隔熱隔聲材料,INSPEC公司生產(chǎn)的SOLIMIDE 泡沫已被超過15個國家制定用于海軍船舶的隔熱隔聲體系,此外,PI泡沫在民用船,如豪華游輪、快艇、液化天然氣船上也有廣泛應(yīng)用。

聚甲基丙烯酰亞胺泡沫(簡稱PMI),是目前綜合性能最優(yōu)的新型高分子結(jié)構(gòu)泡沫材料,是一種高比強(qiáng)度、高比模量、高閉孔率、高耐熱性的高性能復(fù)合材料泡沫芯材,具有輕質(zhì)、高強(qiáng)、耐高/低溫等特點(diǎn)。此外PMI泡沫作為最為優(yōu)異的結(jié)構(gòu)泡沫芯材,廣泛用于風(fēng)機(jī)葉片,直升機(jī)葉片,航空航天等領(lǐng)域中,其對于PET泡沫的替代趨勢明確,市場空間廣闊。

與PI泡沫相似,PMI泡沫的應(yīng)用同樣十分廣泛。PMI泡沫的典型應(yīng)用包括:

結(jié)構(gòu)泡沫芯材:優(yōu)異的抗高溫壓縮性,使其作為芯材廣泛應(yīng)用于風(fēng)機(jī)葉片、航空、航天、艦船、運(yùn) 動器材、醫(yī)療器械等領(lǐng)域;

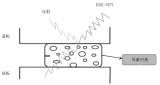

寬頻透波材料:低介電常數(shù)及損耗使其廣泛應(yīng)用于雷達(dá)、天線等領(lǐng)域;

隔熱隔音材料:高速機(jī)車、輪胎、音響等。

21世紀(jì)以來,我國參與聚酰亞胺泡沫研究的單位數(shù)量明顯增長,行業(yè)技術(shù)取得了重大突破,目前國內(nèi)的聚酰亞胺泡沫的主要生產(chǎn)企業(yè)有青島海洋、康達(dá)新材和天晟新材、自貢中天勝、青島海洋新材料等。其中,中科院寧波材料所已搭建了聚酰亞胺微發(fā)泡粒子中試設(shè)備,青島海洋與康達(dá)新材聚酰亞胺產(chǎn)品通過了軍方測試。

5. 聚酰亞胺涂料

聚酰亞胺用于制備涂料是其最早的應(yīng)用之一,該類物質(zhì)在涂料中主要用作漆包線絕緣涂料。漆包線絕緣涂料主要浸涂圓線、扁線等各種類型線徑裸體銅線、合金線及玻璃絲包線外層,提高和穩(wěn)定漆包線的外層。

絕緣涂料的重要指標(biāo)之一是耐熱等級,依據(jù)1954年國際電工協(xié)會制定的ICE-85電機(jī)電器絕緣材料在使用中熱穩(wěn)定性分級標(biāo)準(zhǔn),絕緣材料分成7個耐熱等級。

滿足工業(yè)技術(shù)發(fā)展要求的絕緣材料的特點(diǎn)是,絕緣系統(tǒng)應(yīng)可以在180-200℃甚至更高溫度下長期工作,但無顯著的失重和電氣強(qiáng)度降低,并且保持良好的彈性、耐潮、耐臭氧、耐電弧等性能。聚酰亞胺類材料可以很好地滿足這一使用要求,來制備F級及以上耐熱等級的絕緣涂料,聚酰亞胺可以作為絕緣漆用于電磁線,或作為耐高溫涂料使用。

6. 聚酰亞胺膠粘劑

PI膠粘劑是一類主鏈中含有酰亞胺環(huán)狀結(jié)構(gòu)的有機(jī)雜環(huán)膠粘劑,具有優(yōu)異的高溫力學(xué)性能、介電性能和耐輻射性能,缺點(diǎn)是在堿性條件下易水解,已廣泛應(yīng)用于航空航天、精密電子機(jī)械等高科技領(lǐng)域,并且解決了其他有機(jī)膠粘劑上限耐熱溫度較低等難題。

從20世紀(jì)70年代起,美國國家航空航天局(NASA)Langley研究中心、杜邦公司和休斯飛機(jī)公司等先后開發(fā)出代號為LARC-TPI、NR-150R2PI-S02和LARC-13等一系列性能優(yōu)異的耐高溫PI膠粘劑,并已廣泛應(yīng)用于多種飛行器中。20世紀(jì)90年代,美國的Amoco和Cytec公司、日本的三井東壓化學(xué)公司等都已成為世界上最著名的生產(chǎn)Pl膠粘劑的公司。

7. 聚酰亞胺薄膜

2018年12月8日凌晨,嫦娥四號探測器在西昌衛(wèi)星發(fā)射中心發(fā)射升空,標(biāo)志著我國首次月球背面軟著陸、月球巡視探測和月夜生存等方面取得重大突破。此次嫦娥四號成功把國旗帶向了月球背面,為太空打上了“中國標(biāo)識”。

據(jù)悉,此次探測器的國旗不是由常見的化學(xué)纖維織物、絲綢、棉布等紡織品制成的。

眾所周知太空環(huán)境十分特殊,月球表面不存在大氣,是真空狀態(tài)接受到陽光照射時,月球表面在白天的最高溫度可達(dá)123℃。到了晚上,在登月艙外面,月球上的溫度會驟降至零下233℃。這樣的溫度差,普通材料是難以忍受的,而且太陽產(chǎn)生的紫外線非常強(qiáng)烈,還存在宇宙射線和高能粒子的輻射作用,對材料有很強(qiáng)的破壞作用。

被委以重任的國旗材料正是聚酰亞胺有機(jī)高分子薄膜,與地面上常見的國旗完全不同,它能夠抵御惡劣的月表環(huán)境,不褪色,不變形。

聚酰亞胺薄膜除了作為航天器的“外衣”,以及在軍事中的應(yīng)用外,在微電子、納米、液晶、分離膜、激光、新能源領(lǐng)域等領(lǐng)域都能見到它的身影。例如,透明聚酰亞胺薄膜可作為柔軟的太陽能電池底板;PI可以作為下一代鋰離子電池隔膜材料等等。

近年來,隨著電子工業(yè)的發(fā)展,高性能聚酰亞胺薄膜又成為微電子制造與封裝的關(guān)鍵材料,廣泛應(yīng)用于超大規(guī)模集成電路的制造、自動接合載帶、柔性封裝基板、柔性連接帶線等方面。

此外,聚酰亞胺因?yàn)楦吣蜔嵝约傲己玫木C合性能,是耐高溫的氣體分離膜理想的材料。目前,極少量的聚酰亞胺品種應(yīng)用于耐高溫氣體分離膜材料,用于各種氣體對(如氫/氮、氮/氧、二氧化碳/氮、二氧化碳/甲烷等)的分離,從空氣、烴類原料氣及醇類中脫除水分,也可作為滲透蒸發(fā)膜及超濾膜。但是,常規(guī)的聚酰亞胺樹脂難溶解和難熔融,因而限制了其工業(yè)上廣泛應(yīng)用的可能性。

8. 聚酰亞胺氣凝膠

聚酰亞胺氣凝膠(PIA)是由聚合物分子鏈構(gòu)成的相互交聯(lián)的三維多孔材料,結(jié)合了聚酰亞胺和氣凝膠的優(yōu)異性能,其不但具有聚酰亞胺的優(yōu)異特性,而且具有氣凝膠的輕質(zhì)超低密度、高比表面積、低導(dǎo)熱系數(shù)、低聲阻抗、環(huán)境耐久性以及低介電常數(shù)等突出特點(diǎn),這些特殊的性能讓聚酰亞胺氣凝膠材料在熱學(xué)、電學(xué)、力學(xué)、聲學(xué)等領(lǐng)域均具有絕佳的應(yīng)用前景。

美國國家航空航天局研究中心為了實(shí)現(xiàn)載人火星登陸計劃在開發(fā)重載荷運(yùn)輸技術(shù)時,將聚酰亞胺氣凝膠材料應(yīng)用于超音速充氣式氣動減速器(HIAD)的研究,為研究航天器制動的有效載荷和體積效益提供了一條解決方案,并且由于聚酰亞胺氣凝膠材料的耐久性,其在推進(jìn)劑箱、探測車超輕多功能材料以及太空居所等領(lǐng)域也具有廣泛的應(yīng)用前景。

除了航空航天領(lǐng)域,聚酰亞胺氣凝膠材料在電子通訊、隔熱阻燃材料、吸附清潔、隔音吸聲、催化載體、電線/纜絕緣層等領(lǐng)域都有著不錯的應(yīng)用前景。

9. 聚酰亞胺基復(fù)合材料

纖維增強(qiáng)復(fù)合材料是鎂鋁合金之后的新一代輕量化材料,以聚酰亞胺作為樹脂基的復(fù)合材料耐高溫和拉伸性能出色,應(yīng)用十分廣泛。聚酰亞胺樹脂基復(fù)合材料具備聚酰亞胺高耐熱性、優(yōu)異的力學(xué)性能、介電性能、耐溶劑性能等特點(diǎn),是目前使用溫度最高的樹脂基復(fù)合材料,在航空(尤其是航空發(fā)動機(jī))、航天等領(lǐng)域得到了廣泛的應(yīng)用。

經(jīng)過近40年的發(fā)展,聚酰亞胺耐高溫樹脂基復(fù)合材料已經(jīng)發(fā)展出了四代復(fù)合材料,使用溫度不斷得到提升,目前最先進(jìn)的第四代聚酰亞胺樹脂基復(fù)合材料能夠在 450℃下長時間使用。

目前我國聚酰亞胺復(fù)合材料應(yīng)用和研發(fā)還在追趕中,中航工業(yè)復(fù)合材料公司等企業(yè)已經(jīng)能夠生產(chǎn)第三代樹脂產(chǎn)品。

另外,隨著碳纖維產(chǎn)業(yè)的逐漸成熟,碳纖維增強(qiáng)復(fù)合材料需求增長明顯,聚酰亞胺+碳纖維的組合作為最為優(yōu)異的復(fù)合材料組合之一,在搶占高端市場方面優(yōu)勢明顯。

五

聚酰亞胺材料行業(yè)核心壁壘高

1. 聚酰亞胺制備工藝復(fù)雜,核心技術(shù)被寡頭公司壟斷

制造工藝復(fù)雜、生產(chǎn)成本高(單體合成、聚合方法)、技術(shù)工藝復(fù)雜、技術(shù)難度較高,且核心技術(shù)掌握在全球少數(shù)企業(yè)中,呈現(xiàn)寡頭壟斷的局面,行業(yè)寡頭對技術(shù)進(jìn)行嚴(yán)密封鎖。

2. 投資風(fēng)險高、壓力大

PI膜的投資規(guī)模相對較大,一條產(chǎn)線需要2億-3億元人民幣的投資,對于國內(nèi)以民營為主的企業(yè)來說,其高風(fēng)險和長投資周期的壓力較大。

3. 生產(chǎn)設(shè)備定制化程度高

以PI薄膜為例,PI膜的生產(chǎn)參數(shù)與下游材料具體需求關(guān)系緊密,對下游的穩(wěn)定供應(yīng)需要公司定制專門的設(shè)備,但設(shè)備定制周期較長,工藝難度大、定制化程度高。

4. 技術(shù)人才稀缺

具備PI膜生產(chǎn)能力的研發(fā)和車間操作人員需要較高的理論水平和長期的研發(fā)實(shí)踐,難以速成。

盡管PI膜技術(shù)壁壘較高,但隨著中國半導(dǎo)體產(chǎn)業(yè)的發(fā)展,以及柔性OLED手機(jī)和5G應(yīng)用的需求拉動,現(xiàn)階段成了國產(chǎn)替代發(fā)展的重要機(jī)遇。

六

聚酰亞胺產(chǎn)業(yè)新方向

方向1:低溫合成聚酰亞胺

一般情況下,PI通常由二胺和二酐反應(yīng)生成其預(yù)聚體—聚酰胺酸(PAA)后,必須在高溫(>300℃)下才能酰亞胺化得到,這限制了它在某些領(lǐng)域的應(yīng)用。同時,PAA溶液高溫酰亞胺化合成PI過程中易產(chǎn)生揮發(fā)性副產(chǎn)物且不易儲存與運(yùn)輸。因此研究低溫下合成PI是十分必要。目前改進(jìn)的方法有:1)一步法;2)分子設(shè)計;3)添加低溫固化劑。

方向2:薄膜輕薄均勻化

為滿足下游應(yīng)用產(chǎn)品輕、薄及高可靠性的設(shè)計要求,聚酰亞胺薄膜向薄型化發(fā)展,對其厚度均勻性、表面粗糙度等性能提出了更高的要求。PI薄膜關(guān)鍵性能的提高不僅依賴于樹脂的分子結(jié)構(gòu)設(shè)計,薄膜成型技術(shù)的進(jìn)步也至關(guān)重要。目前PI薄膜的制備工藝主要分為:1)浸漬法;2)流延法;3)雙軸定向法。

伴隨著宇航、電子等工業(yè)對于器件減重、減薄以及功能化的應(yīng)用需求,超薄化是PI薄膜發(fā)展的一個重要趨勢。按照厚度(d)劃分,PI薄膜一般可分為超薄膜(d≤8 μm)、常規(guī)薄膜(8μm<d≤50μm,常見膜厚有 12.5、25、50μm)、厚膜(50μm<d≤125 μm,常見厚度為75、125μm)以及超厚膜(d>125μm)。目前,制備超薄PI薄膜的方法主要為可溶性PI樹脂法和吹塑成型法。

可溶性聚酰亞胺樹脂法:傳統(tǒng)的PI通常是不溶且不熔的,因此只能采用其可溶性前軀體PAA溶液進(jìn)行薄膜制備。而可溶性PI樹脂是采用分子結(jié)構(gòu)中含有大取代基、柔性基團(tuán)或者具有不對稱和異構(gòu)化結(jié)構(gòu)的二酐或二胺單體聚合而得的,其取代基或者不對稱結(jié)構(gòu)可以有效地降低PI分子鏈內(nèi)或分子鏈間的強(qiáng)烈相互作用,增大分子間的 自由體積,從而有利于溶劑的滲透和溶解。

與采用PAA樹脂溶液制備PI薄膜不同,該工藝首先直接制得高分子量有機(jī)可溶性PI樹脂,然后將其溶解于DMAc中配制得到具有適宜工藝黏度的PI溶液,最后將溶液在鋼帶上流延、固化、雙向拉伸后制得PI薄膜。

吹塑成型法:吹塑成型制備通用型聚合物薄膜的技術(shù)已經(jīng)很成熟,可通過改變熱空氣流速度等參數(shù)方便地調(diào)整薄膜厚度。該裝置與傳統(tǒng)的吹塑法制備聚合物薄膜在工藝上有所不同,其薄膜是由上向下吹塑成型的。該工藝過程的難點(diǎn)在于聚合物從溶液向氣泡的轉(zhuǎn)變,以及氣泡通過壓輥形成薄膜的工藝。但該工藝可直接采用商業(yè)化聚酰胺酸溶液或PI溶液進(jìn)行薄膜制備,且最大程度上避免了薄膜與其他基材間的物理接觸;軋輥較鋼帶更易于進(jìn)行表面拋光處理,更易實(shí)現(xiàn)均勻加熱,可制得具有高強(qiáng)度、高耐熱穩(wěn)定性的PI超薄膜。

方向3:低介電常數(shù)材料

隨著科學(xué)技術(shù)日新月異的發(fā)展,集成電路行業(yè)向著低維度、大規(guī)模甚至超大規(guī)模集成發(fā)展的趨勢日益明顯。而當(dāng)電子元器件的尺寸縮小至一定尺度時,布線之間的電感-電容效應(yīng)逐漸增強(qiáng),導(dǎo)線電流的相互影響使信號遲滯現(xiàn)象變得十分突出,信號遲滯時間增加。而延遲時間與層間絕緣材料的介電常數(shù)成正比。較高的信號傳輸速度需要層間絕緣材料的介電常數(shù)降低至2.0~2.5(通常PI的介電常數(shù)為3.0~3.5)。因此,在超大規(guī)模集成電路向縱深發(fā)展的大背景下,降低層間材料的介電常數(shù)成為減小信號遲滯時間的重要手段。

目前,降低PI薄膜介電常數(shù)的方法分為四類:1)氟原子摻雜;2)無氟/含氟共聚物;3)含硅氧烷支鏈結(jié)構(gòu)化;4)多孔結(jié)構(gòu)膜。

氟原子摻雜:氟原子具有較強(qiáng)的電負(fù)性,可以降低聚酰亞胺分子的電子和離子的極化率,達(dá)到降低介電常數(shù)的目的。同時,氟原子的引入降低了分子鏈的規(guī)整性,使得高分子鏈的堆砌更加不規(guī)則,分子間空隙增大而降低介電常數(shù)。

無氟/含氟共聚物:引入脂肪族共聚單元能有效降低介電常數(shù)。脂環(huán)單元同樣具有較低的摩爾極化率,又可以破壞分子鏈的平面性,能同時抑制傳荷作用和分子鏈的緊密堆砌,降低介電常數(shù);同時,由于C-F鍵的偶極極化能力較小,且能夠增加分子間的空間位阻,因而引入C-F鍵可以有效降低介電常數(shù)。如引入體積龐大的三氟甲基,既能夠阻止高分子鏈的緊密堆積,有效地減少高度極化的二酐單元的分子間電荷傳遞作用,還能進(jìn)一步增加高分子的自由體積分?jǐn)?shù),達(dá)到降低介電常數(shù)的目的。

含硅氧烷支鏈結(jié)構(gòu)化:籠型分子——聚倍半硅氧烷(POSS)具有孔徑均一、熱穩(wěn)定性高、分散性良好等優(yōu)點(diǎn)。POSS籠型孔洞結(jié)構(gòu)頂點(diǎn)處附著的官能團(tuán),在進(jìn)行聚合、接枝和表面鍵合等表面化學(xué)修飾后,可以一定程度地分散到聚酰亞胺基體中,形成具有孔隙結(jié)構(gòu)的低介電常數(shù)復(fù)合薄膜。

多孔結(jié)構(gòu)膜:由于空氣的介電常數(shù)是1,通過在聚酰亞胺中引入大量均勻分散的孔洞結(jié)構(gòu), 提高其中空氣體積率,形成多孔泡沫材料是獲得低介電聚酰亞胺材料的一種有效途徑。目前,制備多孔聚酰亞胺材料的方法主要有熱降解法、化學(xué)溶劑法、導(dǎo)入具有納米孔洞結(jié)構(gòu)的雜化材料等。

方向4:透明PI

有機(jī)化合物的有色,是由于它吸收可見光(400~700 nm)的特定波長并反射其余的波長,人眼感受到反射的光而產(chǎn)生的。這種可見光范圍內(nèi)的吸收是芳香族聚酰亞胺有色的原因。對于芳香族聚酰亞胺,引起光吸收的發(fā)色基團(tuán)可以有以下幾點(diǎn):1)亞胺環(huán)上的兩個羧基;2)與亞胺環(huán)相鄰接的苯基;3)二胺殘余基團(tuán)與二酐殘余基團(tuán)所含的官能團(tuán)。

由于聚酰亞胺分子結(jié)構(gòu)中存在較強(qiáng)的分子間及分子內(nèi)相互作用,因而在電子給體(二胺) 與電子受體(二胺)間易形成電荷轉(zhuǎn)移絡(luò)合物(CTC),而CTC的形成是造成材料對光產(chǎn)生 吸收的內(nèi)在原因。

要制備無色透明聚酰亞胺,就要從分子水平上減少CTC的形成。目前廣泛采用的手段主要包括:

采用帶有側(cè)基或具有不對稱結(jié)構(gòu)的單體,側(cè)基的存在以及不對稱結(jié)構(gòu)同樣也會阻礙電子的流動,減少共軛;

在聚酰亞胺分子結(jié)構(gòu)中引入含氟取代基,利用氟原子電負(fù)性的特性,可以切斷電子云的共軛,從而抑制CTC的形成;

采用脂環(huán)結(jié)構(gòu)二酐或二胺單體,減小聚酰亞胺分子結(jié)構(gòu)中芳香結(jié)構(gòu)的含量。

-

電氣性能

+關(guān)注

關(guān)注

0文章

34瀏覽量

8572 -

新材料

+關(guān)注

關(guān)注

8文章

400瀏覽量

21515 -

聚酰亞胺

+關(guān)注

關(guān)注

0文章

17瀏覽量

6989

原文標(biāo)題:【深涂學(xué)會 科普知識】9大分類及應(yīng)用,4大產(chǎn)業(yè)發(fā)展方向!高分子材料——聚酰亞胺

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

國產(chǎn)差示掃描量熱儀廠家有哪幾家?

一文了解材料耐候老化測試

高分子材料熱穩(wěn)定性測試DSC解決方案

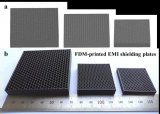

電磁屏蔽高分子材料的最新研究動態(tài)與進(jìn)展

高溫環(huán)境中我們有哪些合適的樹脂材料可以選擇

三大電功能高分子材料介紹

高分子微納米功能復(fù)合材料3D打印加工介紹

汽車高分子材料光老化試驗(yàn)方法匯總

我國化工新材料產(chǎn)業(yè)發(fā)展面臨的問題

高分子半導(dǎo)體的特性與創(chuàng)新應(yīng)用探索

ATA-7000系列高壓放大器在交流電場薄膜擊穿研究中的應(yīng)用

搪瓷釜脫瓷嚴(yán)重漏介質(zhì),用高分子復(fù)合材料輕松修補(bǔ)

淺談e-PTFE防水透氣膜漏水的2大原因分析

聚酰亞胺PI材質(zhì)高分子材料粘接還可以用熱固化環(huán)氧膠來解決。#物聯(lián)網(wǎng) #電子技術(shù) #電子工程師

評論