引言

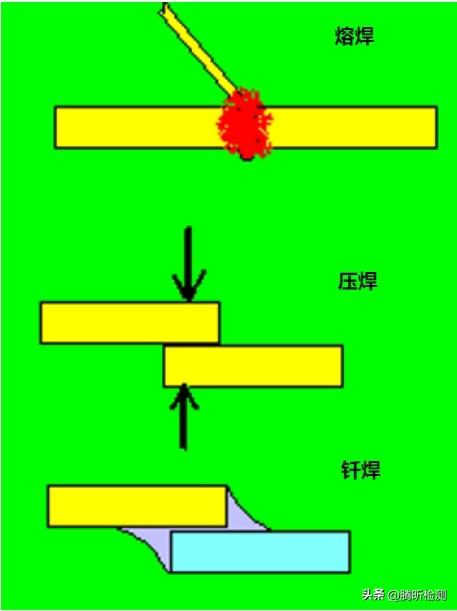

在電子制造行業,錫膏回流焊接是一種廣泛應用的技術,用于連接電子元件與電路板。然而,回流焊接過程中常常出現空洞現象,影響焊接質量和電子產品的可靠性。本文將針對常規錫膏回流焊接空洞問題進行分析,并提出相應的解決方案。

一、錫膏回流焊接空洞成因分析

錫膏回流焊接空洞的成因主要包括以下幾個方面:

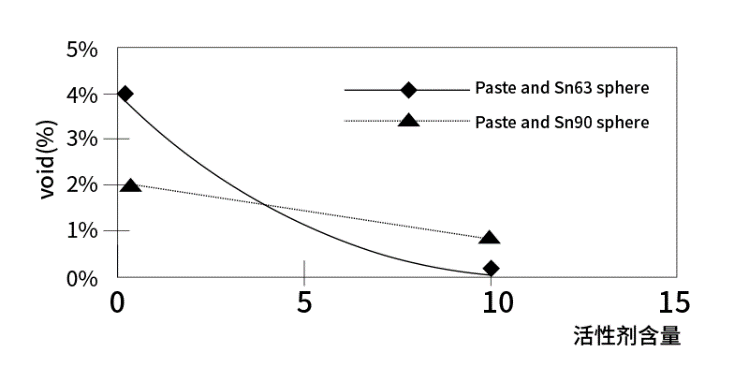

錫膏質量不佳:錫膏中的金屬粉末顆粒不均勻,或存在雜質,導致回流焊接時空洞形成。

回流焊接工藝參數不當:如預熱溫度、回流時間、冷卻速度等參數設置不合理,導致焊接過程中空洞的產生。

元件引腳氧化:元件引腳在焊接前未進行充分清潔處理,導致引腳表面氧化物與錫膏之間的潤濕性差,易形成空洞。

電路板設計問題:如焊盤設計不合理、焊盤與引腳之間的間隙過大等,導致焊接時錫膏無法充分填充,形成空洞。

二、錫膏回流焊接空洞解決策略

針對以上成因,提出以下解決策略:

優化錫膏選擇:選用質量穩定、金屬粉末顆粒均勻的錫膏,減少因錫膏質量不佳導致的空洞問題。

調整回流焊接工藝參數:根據焊接材料和設備特性,合理設置預熱溫度、回流時間和冷卻速度等參數,確保焊接過程中錫膏充分熔化并填充焊盤。

加強元件引腳清潔處理:在焊接前對元件引腳進行充分清潔處理,去除氧化物和污漬,提高引腳與錫膏的潤濕性。

優化電路板設計:合理設計焊盤形狀和尺寸,確保焊盤與引腳之間的間隙適中,以利于錫膏填充。

強化員工培訓:定期對員工進行錫膏回流焊接工藝培訓,提高員工操作技能和焊接質量意識。

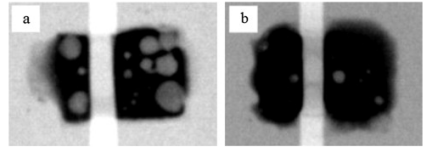

引入自動化檢測設備:采用自動化檢測設備對回流焊接后的電路板進行檢測,及時發現并處理空洞問題。

建立質量管理體系:建立完善的質量管理體系,對錫膏、焊接設備和工藝參數進行定期檢測和監控,確保焊接質量的穩定。

加強供應鏈管理:與供應商建立長期穩定的合作關系,確保錫膏等關鍵原材料的供應質量和穩定性。

開展持續技術改進:關注行業最新技術動態,持續開展技術改進和創新,提高回流焊接工藝水平和產品質量。

建立客戶反饋機制:定期收集客戶反饋意見,針對客戶提出的問題和建議進行改進和優化,提高客戶滿意度和產品競爭力。

結論與展望

通過對常規錫膏回流焊接空洞問題的成因分析和解決策略探討,我們可以得出以下結論:優化錫膏選擇、調整回流焊接工藝參數、加強元件引腳清潔處理、優化電路板設計等措施是減少空洞問題的有效途徑。同時,強化員工培訓、引入自動化檢測設備、建立質量管理體系等舉措也有助于提高焊接質量和產品可靠性。展望未來,隨著電子制造行業的快速發展和技術進步,我們將繼續關注行業動態和技術發展趨勢,持續開展技術改進和創新以提高回流焊接工藝水平和產品質量滿足客戶需求和市場變化。

-

電子元件

+關注

關注

94文章

1361瀏覽量

56536 -

錫膏

+關注

關注

1文章

825瀏覽量

16721 -

貼片機

+關注

關注

9文章

651瀏覽量

22508 -

回流焊

+關注

關注

14文章

468瀏覽量

16764

發布評論請先 登錄

相關推薦

SMT錫膏貼片加工中有哪些焊接不良?

錫膏質量如何影響回流焊接空洞的產生?

錫膏質量如何影響回流焊接空洞的產生?

評論