EPB(Electronic Parking Brake)系統(tǒng)即電子駐車制動系統(tǒng),主要是用電子控制的方式取代原來使用駐車制動手柄、拉索等機械手動操作的部分,從而完成整個駐車制動過程。目前在汽車上應用的EPB技術主要有兩種形式:拉線式EPB和卡鉗集成式EPB。其中前者屬于較早在整車上應用的技術,而后者屬于目前廣泛應用的EPB技術。

但由于拉線式EPB本身的一些弊端,如左右輪無法實現獨立控制等,現在已經較少應用。而集成式EPB由于其便捷、易于操作控制、便于布置和安全可靠等優(yōu)點,得到了進一步的應用。本文主要研究的是集成式EPB。

EPB的系統(tǒng)、基本結構、功能

1. 集成式EPB系統(tǒng)

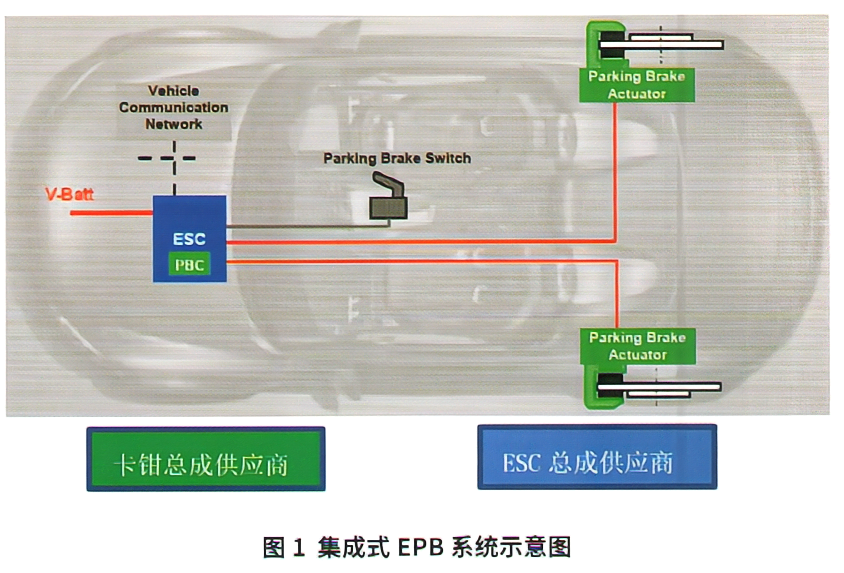

集成式EPB系統(tǒng)通過車輛穩(wěn)定控制系統(tǒng)(ESC)單元、駐車制動開關、線束和2個EPB卡鉗總成來執(zhí)行動作。EPB的執(zhí)行器被包合在后制動卡鉗總成中從而避免了附加的拉索安裝并且使執(zhí)行器能夠直接對后輪施加制動力。整個系統(tǒng)在整車上的布置如圖1所示。

圖1 集成式EPB系統(tǒng)示意圖

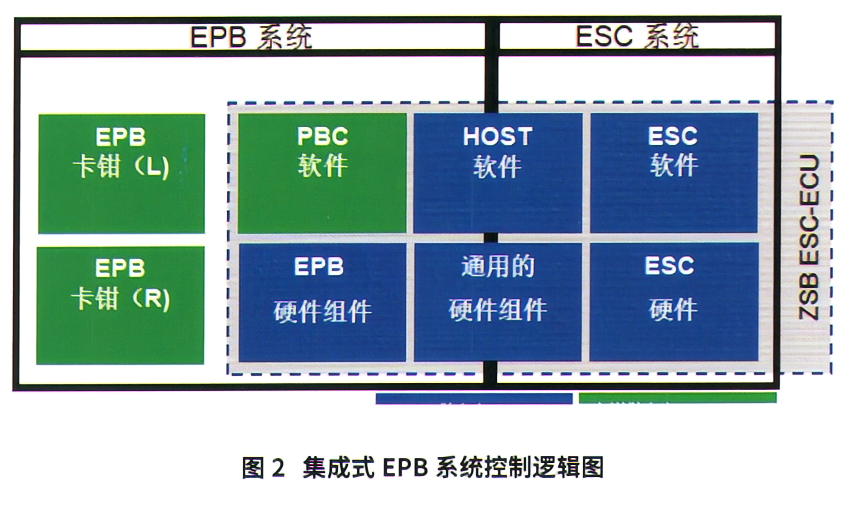

集成式EPB系統(tǒng)中,用于控制卡鉗總成執(zhí)行器動作的軟件PBC(Parking Brake Control),是由卡鉗總成供應商完成編寫后再由ESC供應商集成到ESC軟件中。整個系統(tǒng)中,由ESC與外界通訊,接收外部指令同時通過集成的軟件判斷并控制完成相關的動作。而有關EPB本身的功能故障邏輯則由PBC進行設定判斷,ESC會負責輸入相關整車系統(tǒng)信號同時作為外部接口發(fā)出相關的故障碼。在整個系統(tǒng)中,ESC和EPB供應商通過VDA-305協(xié)議,按相關邏輯分工完成對應的控制(圖2)。

圖2 集成式EPB系統(tǒng)控制邏輯圖

2. EPB的基本結構

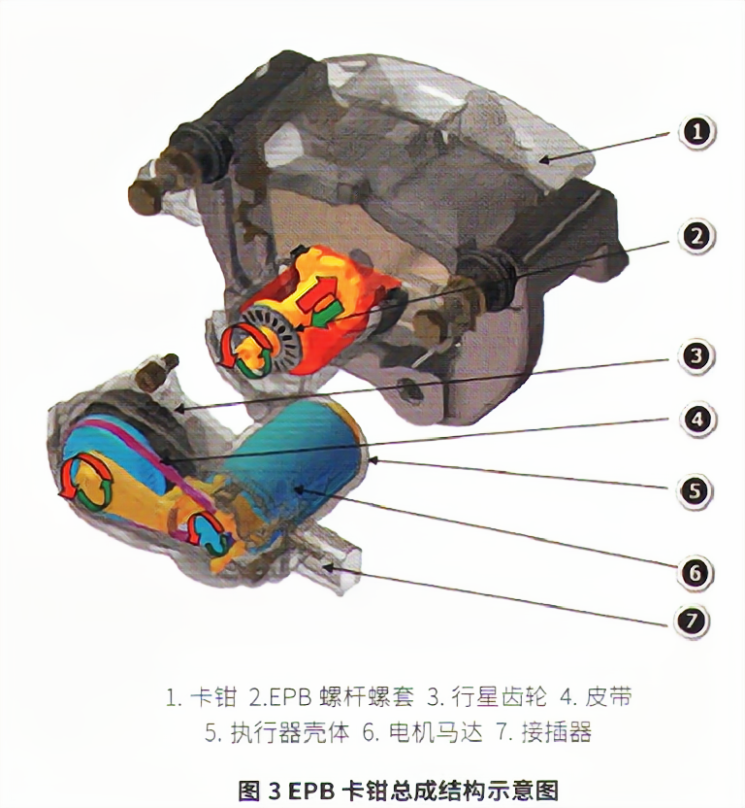

EPB卡鉗總成主要由卡鉗本體、EPB螺桿螺套和執(zhí)行器總成等幾部分組成,相對于傳統(tǒng)的常規(guī)卡鉗,它多了一套執(zhí)行器總成機構。常見的執(zhí)行器總成主要由電機、行星齒輪和皮帶等組成(圖3)。

圖3 EPB卡鉗總成結構示意圖

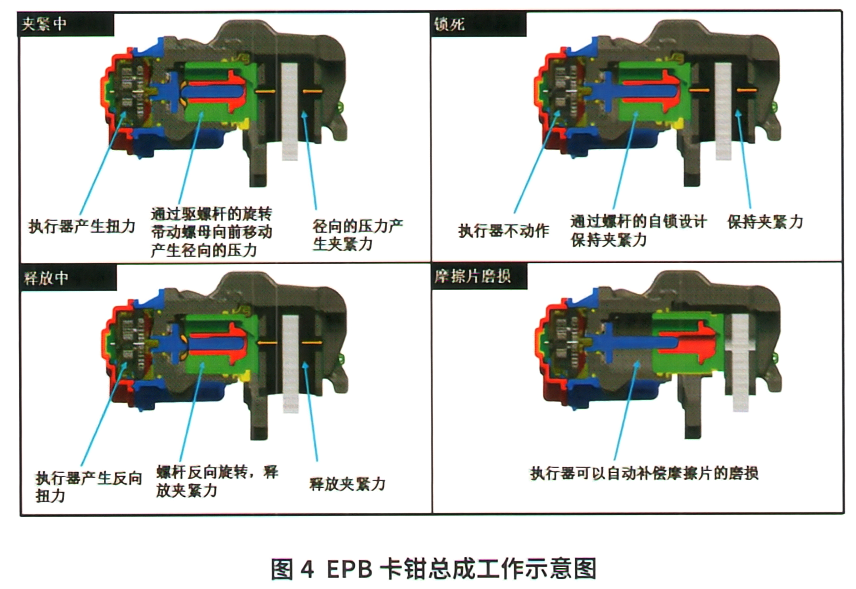

當有電流通過時,電機運轉帶動齒輪驅動來推動卡鉗內部的螺桿螺套來運動,進而實現卡鉗總成的夾緊和釋放。而卡鉗本體的部分和常規(guī)卡鉗一樣,用來實現行車制動的功能(圖4)。

圖4 EPB卡鉗總成工作示意圖

3. EPB主要的功能

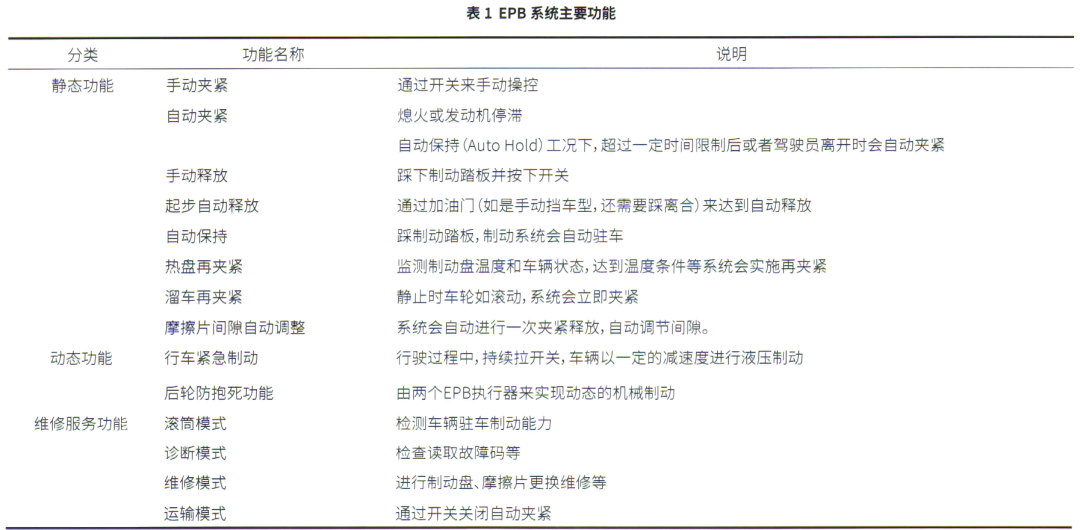

目前主流的集成式EPB系統(tǒng),一般可以實現如表1所示的功能。

表1 EPB系統(tǒng)主要功能

從集成式EPB的功能來看,它除了有傳統(tǒng)機械式駐車制動系統(tǒng)的一些功能外,還能結合電子控制的方面,完成如自動夾緊、起步自動釋放、自動保持、熱盤/溜車再夾緊、行車緊急制動、以及后輪防抱死等較為智能的功能。但這些功能的擴展和使用,必須有相應整車控制系統(tǒng)的支持和響應。特別是自動保持和行車緊急制動,首先要滿足一定的操作條件,同時要有ESC介入。但這些功能的增加,使得整個系統(tǒng)操作更加便利,便于提升用戶的感知質量。

故障問題

1. 實車表現

某車型在小批量生產后,出現多起EPB系統(tǒng)故障燈報警的問題,嚴重影響車輛使用。在出現故障后,儀表上EPB系統(tǒng)故障燈常亮(圖5)。

圖5 儀表板上的故障報警提示

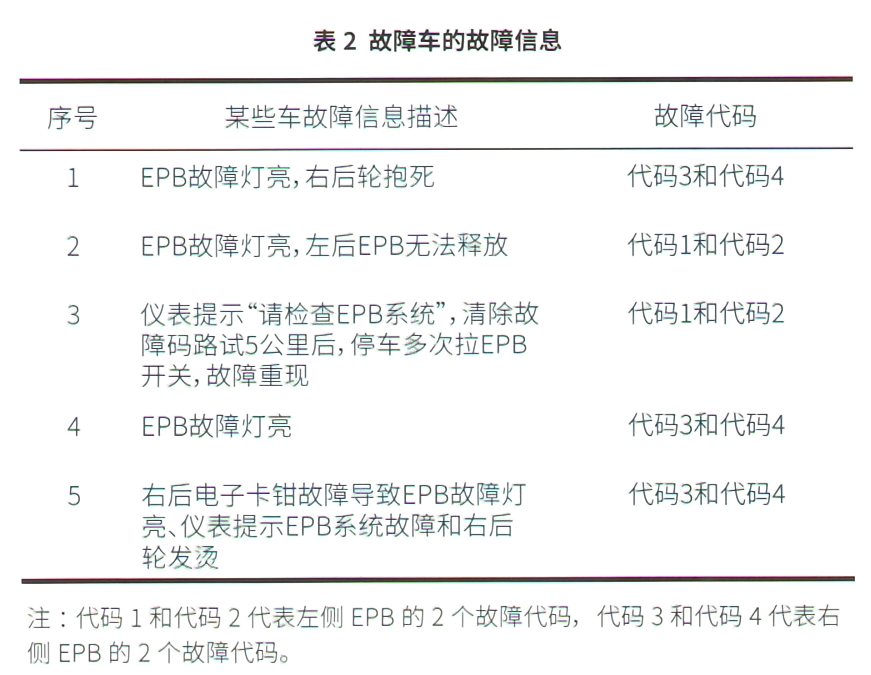

實車表現為某一側車輪出現拖滯或者無法釋放等問題。實際故障車的具體信息如表2所示。 表2 故障車的故障信息

2. 故障診斷

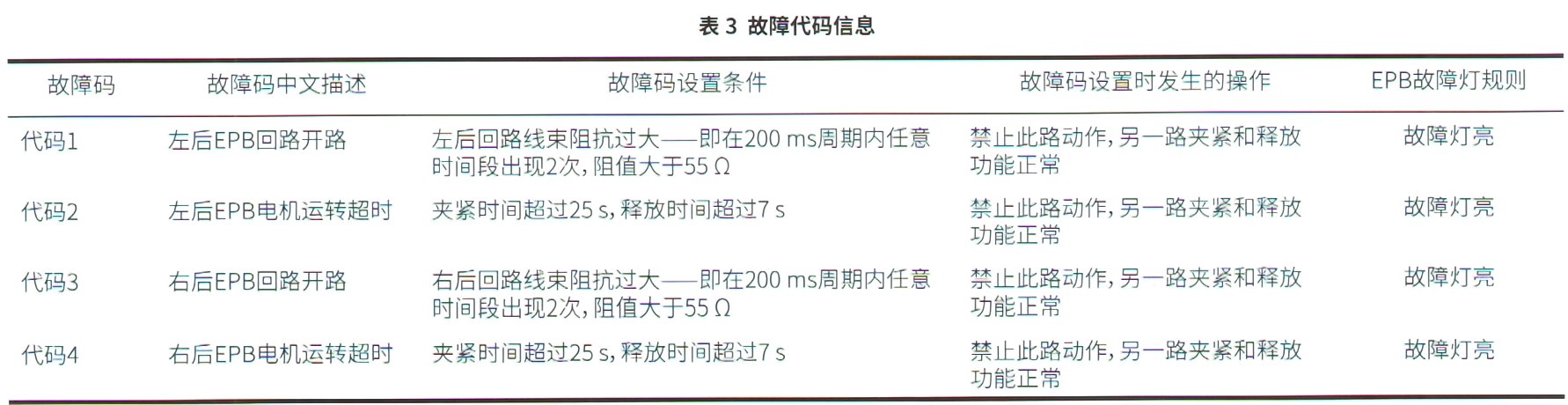

對故障車用診斷儀通過OBD接口讀取對應的故障碼信息,確認每輛故障車反饋的故障代碼(代碼1~4)。通過具體故障代碼信息可以確認故障為EPB回路開路和EPB電機運轉超時(表3)。 表3 故障代碼信息

3. 故障分析

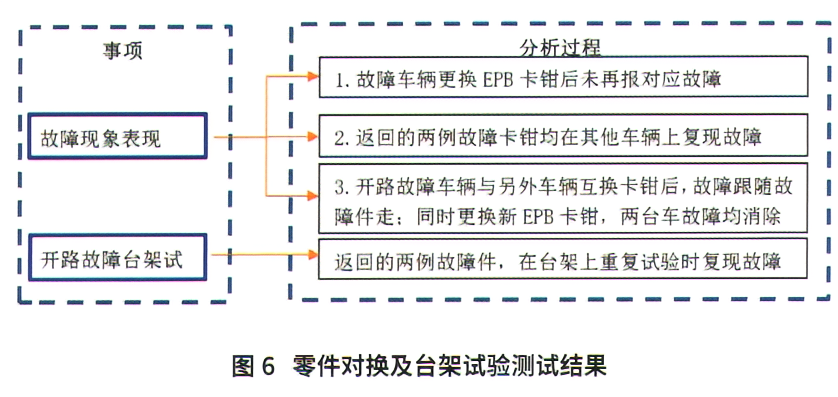

基于實車表現和確認的整車故障代碼,為鎖定問題,通過對實車零件進行對換、臺架試驗等進行測試,測試結果如圖6所示。由此可以判斷,EPB零件與故障相關。

圖6 零件對換及臺架試驗測試結果

原因分析

故障代碼顯示零件出現開路故障主要是由于在EPB工作過程中,檢測到整個回路阻抗超過軟件設定的01值。同時在整個拉起或者釋放過程中,如EPB工作時間超過設定的閾值,軟件也會同時報運轉超時故障。

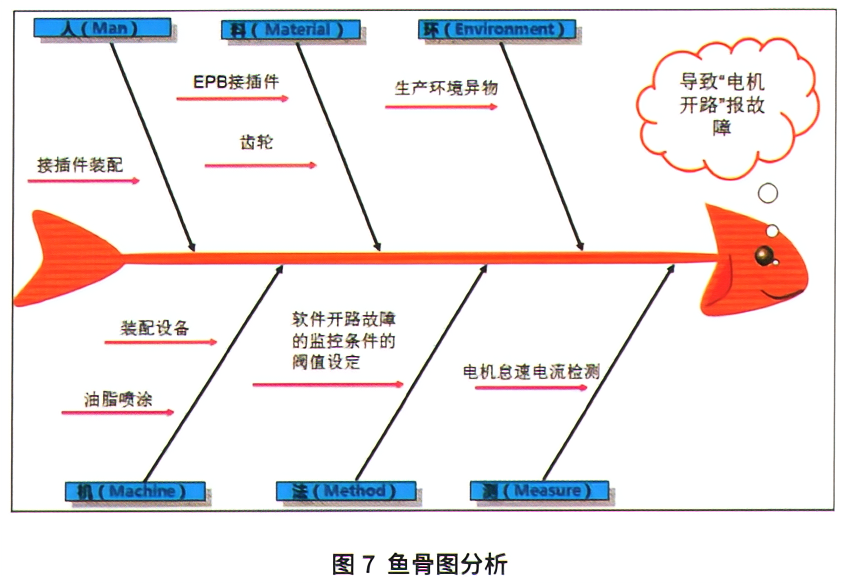

針對該問題,使用魚骨圖對各個環(huán)節(jié)進行分析(圖7)。

圖7 魚骨圖分析

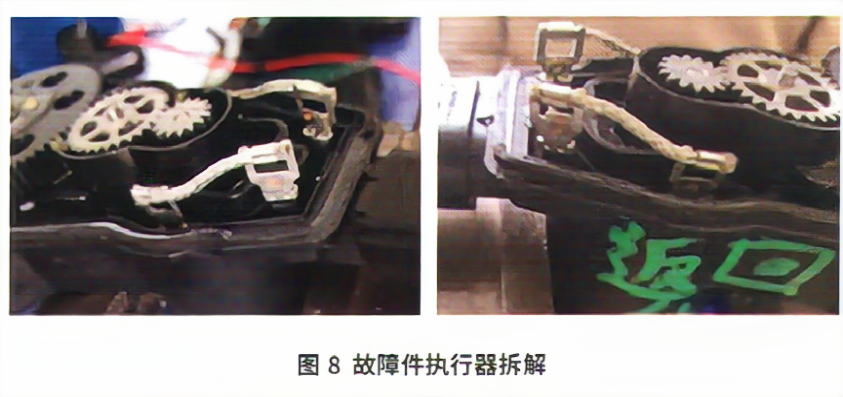

1. 故障件基本尺寸、工藝等確認

拆解故障件執(zhí)行器,對相關故障件的EPB執(zhí)行器端口尺寸、內部接口電阻焊及齒輪等進行測量和結果分析,確認對應零部件無問題(圖8)。而生產車間、裝配設備和裝配工藝等均符合原先設定要求。

圖8 故障件執(zhí)行器拆解

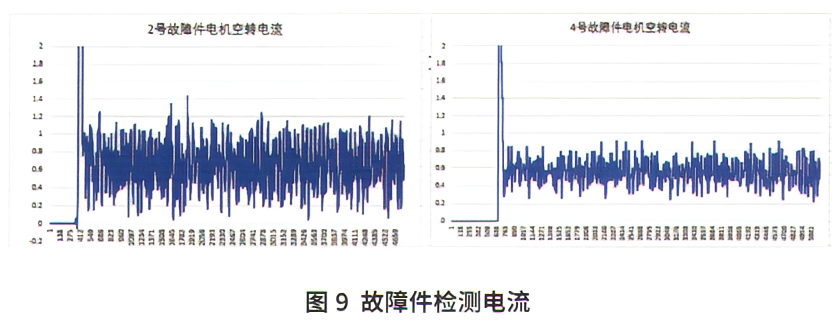

2. 故障件性能參數測試

對故障件進行怠速電流檢測時發(fā)現,其電流波動較大,不滿足設計要求(怠速電流)0.30 A)。故障件的電流檢測如圖9所示。

圖9 故障件檢測電流

故障件的電機空轉電流波動大,電流最低值甚至小于0.20 A,不符合要求。如果此時操作EPB開關,整個回路中的阻抗在某個時候可能會大于55Ω(如電壓12.00 V時,可得出此時電流值低于0.22 A),這樣就觸發(fā)代碼1或者代碼3。而如果此時還是一直操作開關,讓EPB持續(xù)工作,時間超過EPB夾緊或釋放的要求,就會出現運轉超時的故障,也就是代碼2或者代碼4。 從以上基本的檢測和測試,確認故障件本身零件是有缺陷的。

3. 開路控制軟件邏輯

集成式EPB系統(tǒng)中,PBC軟件會對EPB總成在整個回路中的狀態(tài)進行監(jiān)控,ESC也會對外部輸入的電壓、回路的電流等監(jiān)控判斷,確認系統(tǒng)是否正常。而某型號ESC對整個系統(tǒng)回路判定接觸不良或者開路條件:在持續(xù)195 ms內檢測到通過回路的電壓和電流有異常,則會報相應的錯誤。而對應作為最為關鍵的集成在ESC中的PBC軟件在監(jiān)控EPB本身回路故障時,是要求在200 ms內任何時間段出現2次阻抗值超標即算開路。

電機怠速電路特性,其是一個按正弦波動的變化值,受影響因素很多;且電機工作在輪端,工作環(huán)境較為惡劣,無法保證電機的電流在任何時期都能精確穩(wěn)定。同時ESC在整個系統(tǒng)中處于上一個等級,對各方面的要求設定應該是最嚴苛的。綜合實際情況以及對安全的考慮,參考對標件和ESC故障控制邏輯的判斷,確認之前設定的PBC軟件監(jiān)控回路開路故障邏輯較為苛刻。而且,之前的設定未對單獨持續(xù)時間做具體要求,使得整體的控制邏輯不夠嚴謹,容易造成誤報等。

對此確認調整PBC軟件監(jiān)控回路開路故障的策略:即要求EPB在執(zhí)行過程中,檢測到整個回路中持續(xù)200 ms線路阻抗值大于55Ω時才觸發(fā)。這樣的更改保留了對開路閉值的要求,也對 閾值持續(xù)時間做了相應的定義,既避免了誤報,也確保真實的故障能被檢出。

結合以上分析,可以確定零件本身質量不達標,以及回路開路故障監(jiān)控策略不合理,是問題出現的主要原因。

改進措施

根據故障件以及對軟件監(jiān)控邏輯的分析,對整個零件和軟件做相應的整改,具體調整措施如下。

(1)增加零件端下線要求:EPB執(zhí)行器怠速電流下限值100%檢測并需要達標。

(2)優(yōu)化軟件監(jiān)控策略:EPB在執(zhí)行過程中,檢測到回路阻抗持續(xù)200 ms并且大于55Ω時才報開路故障。

來源:電控知識搬運工

審核編輯:湯梓紅

-

控制系統(tǒng)

+關注

關注

41文章

6650瀏覽量

110755 -

制動系統(tǒng)

+關注

關注

0文章

127瀏覽量

15841 -

執(zhí)行器

+關注

關注

5文章

378瀏覽量

19388 -

EPB

+關注

關注

0文章

12瀏覽量

2122

原文標題:車輛EPB系統(tǒng)結構及功能介紹

文章出處:【微信號:智能汽車電子與軟件,微信公眾號:智能汽車電子與軟件】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

基于CAN總線EPB駐車電流采集節(jié)點系統(tǒng)電路設計

車輛出入無線管理與調度系統(tǒng)的設計

車輛出入無線管理與調度系統(tǒng)的設計

基于FPGA的車輛牌照識別系統(tǒng)的設計

RFID車輛網絡信息管理系統(tǒng)結構是什么?

車輛穩(wěn)定系統(tǒng)是什么?

電子駐車系統(tǒng)的功能/特點/參數

THS系統(tǒng)的車輛平臺Simulink模型搭建

電子駐車制動系統(tǒng)EPB介紹

煤礦定位中礦場車輛進出管理系統(tǒng)的功能

汽車EPB線束導線斷裂分析及對策

淺析智能駕駛EPB系統(tǒng)的開發(fā)階段

電子駐車系統(tǒng)(EPB)

車輛EPB系統(tǒng)的基本結構和功能

車輛EPB系統(tǒng)的基本結構和功能

評論