作者:李焱林,肖 息 湘潭大學機械工程與力學學院

導讀

自動化立體倉庫的出入口是實現其物料存儲、提取和搬運過程高效和準確性的關鍵環節,本文旨在研究鋰電制造中極片立庫口場景下物與物,系統與系統間交互的設計原則,從而保障自動化立體倉庫物料出入庫的高效性和可靠性。通過分析AGV 從立庫口取走生產物料(托盤不離庫),取走整個托盤(托盤離庫),人機混用三個使用場景,從復雜現象中抽象出行為與信息的普遍屬性,構建立庫口、載料托盤、AGV 小車、工人之間物與物、系統與系統和諧交互的關系。得出極片立庫口交互設計原則:無阻塞、高效率、低耦合和高自動化。

01引言

隨著新一代信息技術的發展,信息與通信技術的目標已經從滿足人與人之間的溝通,發展到實現人與物、物與物之間的連接。在自動化程度逐步提升的今天,從某種意義上來說,高度自動化的設備之間也構成一種服務與被服務的關系,物與物之間構建起了交互設計的新模式,通信與數據分析系統構成了物體與物體之間的通信橋梁。物與物之間構建起基于物理邏輯的產品交互模式,而物與信息系統之間構建起基于行為決策邏輯的交互模式,二者共同構成高度自動化系統物與物交互的新模式。

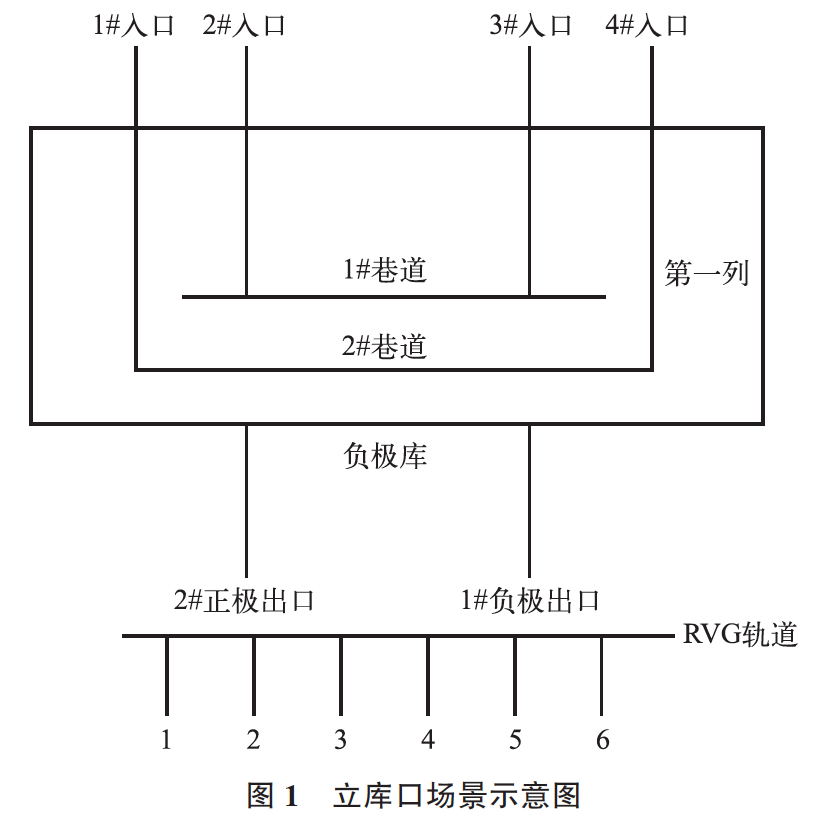

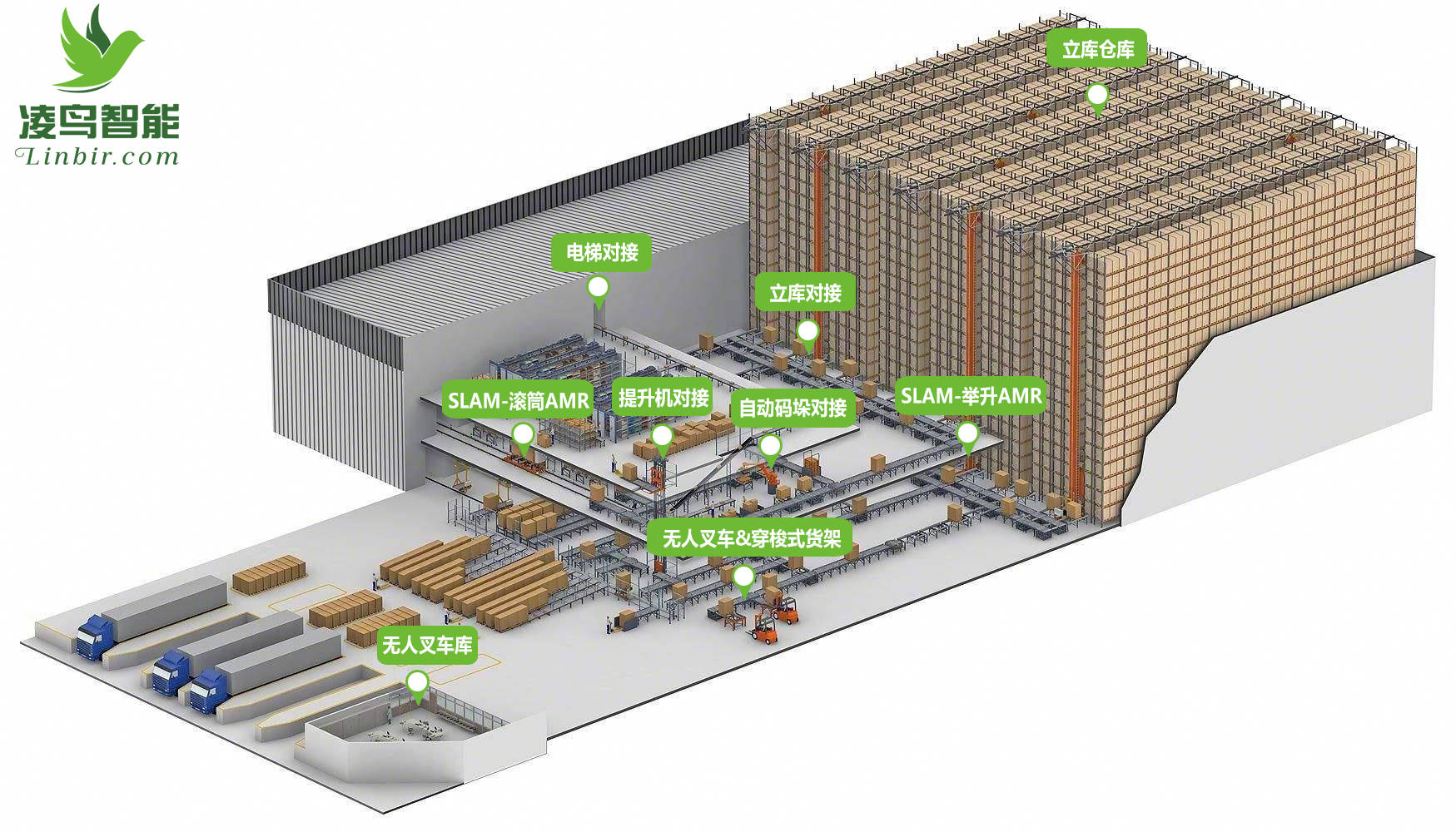

自動化立體倉庫是基于自動化技術和機器人技術高度自動化的物流系統。立體倉庫交互系統的決策與外部系統有著千絲萬縷的關系,尤其是生產過程中的半成品庫,必然會與生產系統、搬運系統有直接關系。立體倉庫庫口作為保證倉庫存儲數據準確性和物料運輸高效性的關鍵交互節點,場景中主要涉及自動導引小車(Automated Guided Vehicle,AGV)、空中懸掛起重小車(Overhead Hoist Transport,OHT)、立體倉庫出入口、載料托盤等物料運輸有關的物件,信息管理層面主要由負責生產管理的制造執行系統(Manufacturing Execution System,MES)、對AGV 進行任務分配的調度系統、負責立庫設備調度的倉庫控制系統(Warehouse Controll System,WCS)組成。業務模式為JIS(Just In Sequence) 模式。

由于立庫口涉及多個物與物、系統與系統之間的信息交互,因此理清他們之間的關系,得出一個具有普適性且科學的交互原則,對鋰電精益生產、JIT 物料運送模式至關重要。

02研究與方法

2.1鋰電制造中極片立庫口基本物件及流程簡述

自動化立體倉庫是自動儲存和輸出物料的自動化立體倉庫,是由多層貨架、運輸系統、計算機系統和通信系統組成的,集信息自動化技術、機器人技術和自動倉儲技術于一體的集成化系統[4]。立庫口是實現搬運高度自動化,物料高效存儲、提取和搬運的關鍵環節,庫口的交互設計應與物料運輸系統緊密配合。

極片立庫口交互場景通常包括具備識別校對技術的立庫出入口、載料托盤以及自主引導小車等自動化輸送工具。在現實生產車間中,因場地空間限制,滿料入庫和出空托盤出庫共口,滿料出庫與空托盤入庫共口;滿料入口、空托出庫、滿料出庫和空托入庫不單獨設置口。

在鋰電生產過程中主要分為原材料庫、極片庫、電芯庫,分別用于存儲箔材、粉料、結構件,極片極卷,成品電芯等物料。其中極片庫是生產過程中半成品緩存庫,其物料出入庫過程中與原材料、成品出入庫有如下區別:

1)極片庫物料出入庫需要滿足JIT 精益生成模式。

2)極片庫物料與模切、卷繞生產機臺進行直接交互,無需二次拆包、組盤、換托等復雜操作。

3)極片庫托盤為內部托盤,始終在模切工序、極片庫內、卷繞工序之間流轉。

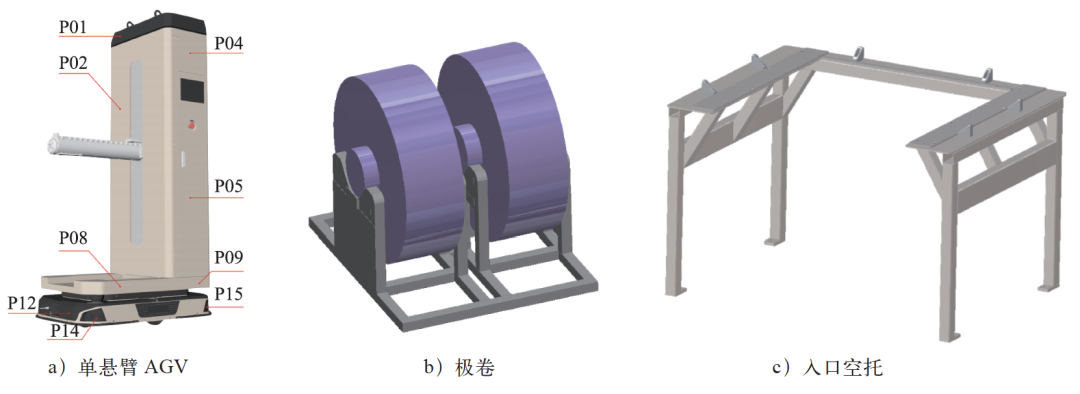

4)在全自動化生產過程中,要求單懸臂AGV 直接從立庫口取極卷送到卷繞生產機臺上;AGV 把立庫口的極卷都取完時,需要通知立庫把空托盤回庫;單懸臂AGV 直接從模切下料機臺取極卷送到立庫入口空托上;托盤放滿時通知立庫入滿托出空托,如圖2 所示。

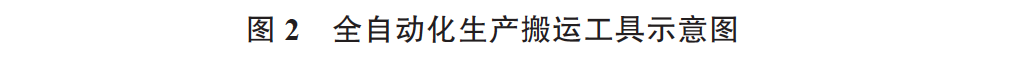

5)在半自動化生產過程中,要求潛伏AGV 從立庫口取極卷托送到卷繞生產機臺緩存位,由人工操作OHT設備把極卷安裝到機臺上,當極卷用完后呼叫AGV 把空托盤送回立庫;潛伏AGV 從模切下料緩存架搬滿托到立庫入口,然后從立庫口搬空托到模切下料緩存架上,如圖3 所示。

由于配送模式的不同,AGV 與立庫口的交互也將會存在巨大的差異,本文以托盤是否在立庫內,物料種類與立庫口數量的大小關系為分類依據,列舉分析六種立庫口場景中的交互關系。

2.2托盤不離開立庫的場景

在卷繞、模切工序要求全自動化生產的情況下,需要單懸臂AGV 從立庫口托盤上取一卷極卷直接送到卷繞機臺上料軸上,對接完成后生產機臺將會自動讓物料投入生產中。當模切機臺的極片收卷達到上限時,通過光電傳感器獲取信號然后通知AGV 自動對接模切機下料軸進行極卷下料,然后送往立庫入口,對接完成后通知滿托盤入庫。在這種情況下AGV 搬運的是生產物料不是托盤。

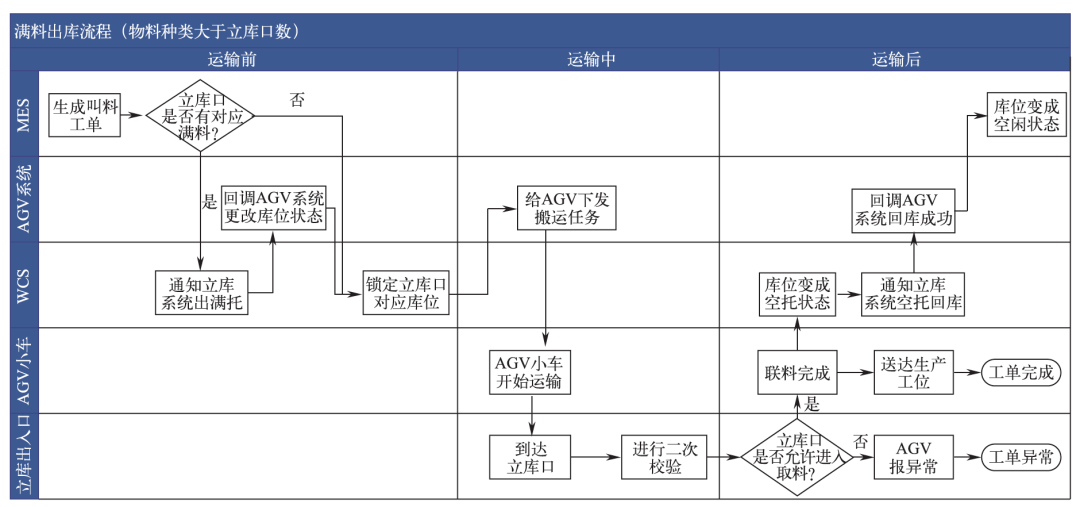

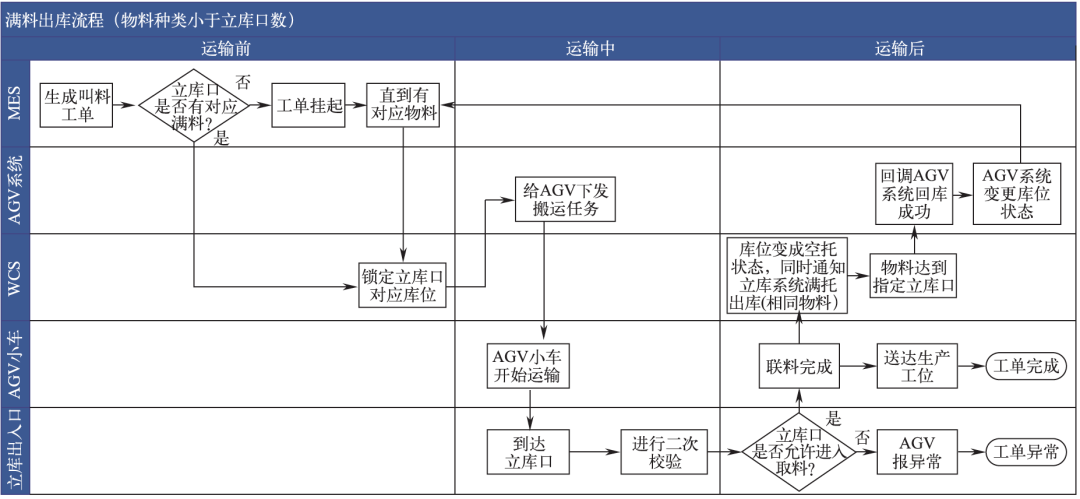

(1)滿料出庫(物料類型數多于立庫出口數)使用產能比較大的工廠,正常情況會同時生產5~6 個型號的鋰電池。而立庫口的數量受場地限制,并不可以任意設置,此時必然會造成物料種類多于立庫出口數量。為了滿足JIS 生產要求,如提前出滿料則立庫口會被占用,而下一個種類的物料只有等待前一個物料被搬走才能夠通行,由于立庫口當前物料何時被拉走不可控,這將造成下一個所需物料不能被及時出庫從而影響生產效率,因此只能在有用料需求時才發起立庫出滿是更為合理的交互流程。

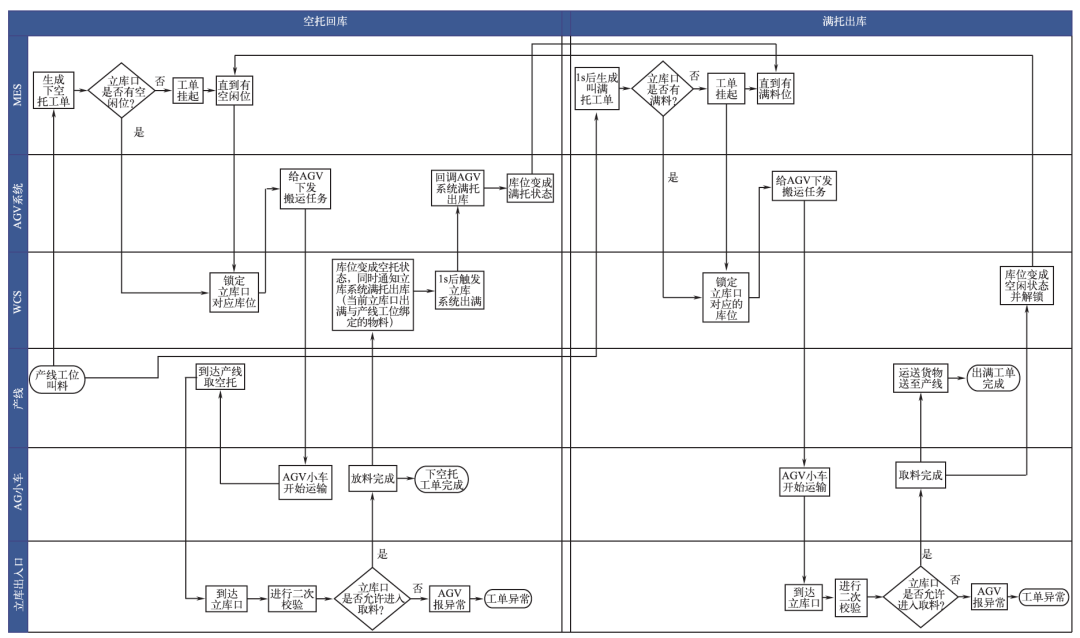

如圖4 所示,產線工位發起叫料需求,AGV 系統生成叫料工單,判斷立庫口是否有對應滿料。如果立庫口有對應物料,則命中該庫位,并將其狀態改為鎖定狀態(若不鎖定則庫位將可能被多個工單執行,造成紊亂局面)。如果立庫口沒有對應物料則工單掛起,此時通知立庫系統出對應物料的滿托。當AGV 系統給立庫系統創建了多個出滿任務,則由立庫WCS 自行控制任務隊列,讓物料出庫有序進行。物料到達立庫口時,立庫系統回調AGV系統,AGV 系統收到消息變更立庫口庫位狀態,相同物料需求的多個工單,按照最先發布優先執行的順序鎖定立庫口對應庫位。

AGV 系統將工位叫料工單置為執行中狀態,并把搬運任務下發給AGV。當AGV 到達命中的立庫口時,需要與立庫口進行握手交互二次確認(防呆校驗),如果二次校驗失敗AGV 會上報任務異常,工單會提示異常。如果二次校驗成功,AGV 系統收到取貨完成,通知AGV前往工單發起工位放料,放料完成后,產線工位叫料工單完成。AGV 系統收到取貨完成時,會同時把立庫口變為空托狀態,然后通知空托回庫。立庫系統空托回庫成功后回調AGV 系統,AGV 系統把立庫口變為空閑狀態。托盤不離庫,庫內物料型號多于立庫出口時,只有當立庫出口為空閑狀態情況下要求立庫出滿料才能保證機臺所需的物料被正常送出并被及時送往生產工位,也能避免空托回庫與滿料出庫相互阻塞。

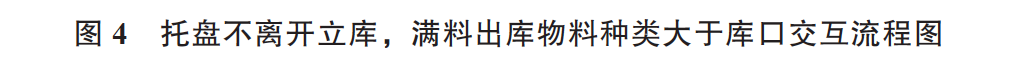

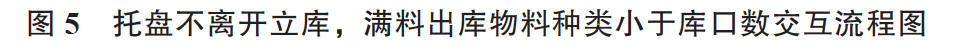

(2)滿料出庫(物料類型數少于等于立庫出口數)若物料種類等于少于立庫出口數量,不存在當前物料擋住下一個類型物料出庫問題,此時每個立庫口可以固定出一個類型的物料,當立庫口上的物料被搬走時,就立馬發起補料,這樣可以保證產線工位需要物料時,立庫口都有滿料可供應。如圖5 所示,產線工位發起叫料需求,AGV 系統生成叫料工單,判斷立庫口是否有對應滿料。如果立庫口有對應物料,則命中該庫位,并將其狀態改為鎖定狀態。如果立庫口沒有對應物料則工單掛起,繼續等待滿料到達。當物料到達立庫口,立庫系統回調AGV 系統,AGV系統收到消息變更立庫口庫位狀態,相同物料需求的多個工單,按照最先發布優先執行的順序鎖定立庫口對應庫位。

AGV 系統將工位叫料工單置為執行中狀態,并把搬運任務下發給AGV。當AGV 到達命中的立庫口時,需要與立庫口進行握手交互二次確認(防呆校驗),如果二次校驗失敗AGV 會上報任務異常,工單會提示異常。如果二次校驗成功,AGV 系統收到取貨完成,通知AGV前往工單發起工位放料,放料完成后,產線工位叫料工單完成。AGV 系統收到取貨完成時,會同時把立庫口變為空托狀態,然后通知空托回庫。1s 后觸發立庫出滿任務(取立庫口所綁定的固定物料),立庫系統滿托出庫成功后回調AGV 系統(因為滿托會在空托離開立馬出來,因此不需要回調空托回庫成功狀態),AGV 系統把立庫口變為滿托狀態。

托盤不離庫,庫內物料型號少于立庫出口時,只要當立庫出口為空閑狀態,就立馬要求立庫出一個該出口所綁定的固定物料,這樣能保證立庫出口始終都有滿料,能滿足生產機臺需要物料時,立庫出口都有對應的物料。

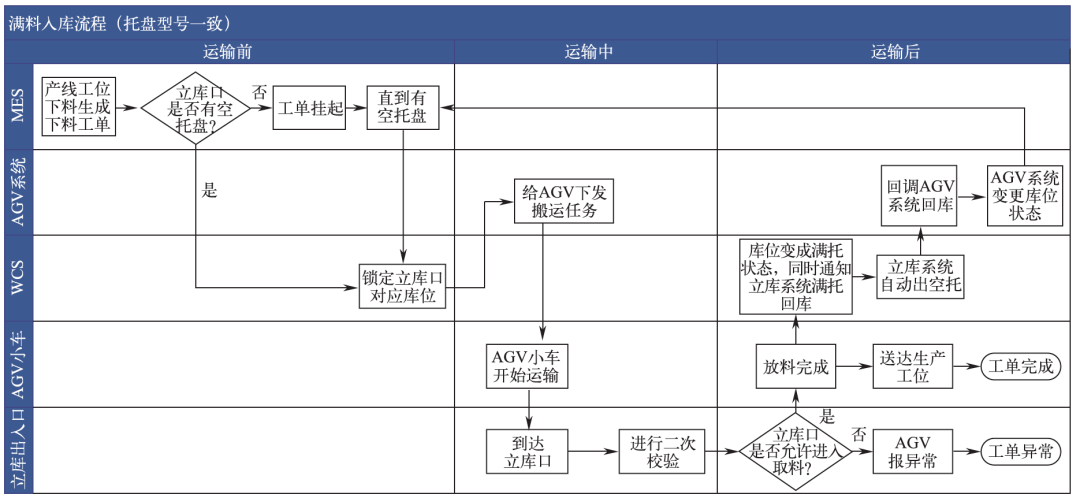

(3)滿料入庫(不同物料使用的托盤一致)如圖6 所示,產線工位發起下料需求,AGV 系統生成下料工單,判斷立庫口是否有空托盤。如立庫口有空托盤,則命中該庫位,并將其狀態改為鎖定狀態。如果立庫口沒有空托則工單掛起,繼續等待空托到達。當產線工位發起了多個下料工單時。空托到達立庫口,立庫系統回調AGV系統,AGV 系統收到消息變更立庫口庫位狀態,工單按照最先發布優先執行的順序鎖定立庫口對應庫位。

AGV 系統將工位下料工單置為執行中狀態,并把搬運任務下發給AGV。當AGV 到達命中的立庫口時,需要與立庫口進行握手交互二次確認(防止撞料),如果二次校驗失敗AGV 會上報任務異常,工單會提示異常。如果二次校驗成功,AGV 系統收到放貨完成,產線工位下料工單完成。AGV 系統收到放貨完成時,會同時把立庫口變為滿托狀態,然后通知滿托回庫(傳參為物料編碼、立庫口、SN 物料條形碼)。滿料入庫完成后立庫自行觸發空托出庫,立庫系統空托出庫成功后回調AGV 系統,AGV 系統把立庫口變為空托狀態,從而保證立庫口隨時有空托讓生產機臺下滿料。

托盤不離庫,只要當立庫入口有空托,就可以讓模切下料機臺的極卷送到該托盤上,滿托入庫后立馬自動出空托,這樣能隨時保證立庫入口都有空托可用。

2.3托盤離開立庫的場景

在卷繞、模切工序要求半自動化生產的情況下,則由潛伏AGV 從立庫口搬運整個托盤到卷繞上料機臺旁的緩存位,然后由人工操作OHT 設備對極卷進行上料操作,當物料用完時自動發起AGV 搬空到立庫,以及立庫出滿任務。當模切機臺的極片收卷達到上限時,人工操作OHT 把極卷放到托盤上,自動發起AGV 搬運滿托到立庫,以及從立庫口搬運空托到緩存架上。在這種情況下AGV搬運的是托盤不是單個極卷。

(1)滿料出庫(空托回庫共用立庫口)滿料出庫需要先回空托然后再叫滿托。如果滿料提前出來占用立庫出口,則立庫口將沒有辦法回空托,空托不回庫,滿料將沒有地方放置,此時整個系統將會堵塞,空滿托無法流轉。

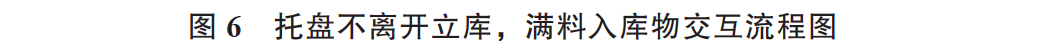

如圖7 所示,產線工位叫料,先要對空托回庫然后再叫滿。因此AGV 系統需要先生成下空托工單,判斷立庫口是否有空閑位,1s 后生成叫滿托工單,判斷立庫口是否有對應滿料。防止被其他工單搶走,如果立庫口有空閑位,則命中該庫位,并將其狀態改為鎖定狀態。如果立庫口沒有

空閑位則工單掛起,繼續等待空閑位。

當多個產線工位發起了下空托工單時。立庫口一旦空托回庫,立庫系統回調AGV 系統,AGV 系統收到消息變更立庫口庫位狀態,工單按照最先發布優先執行的順序鎖定立庫口對應庫位。

AGV 系統將工位下空托工單置為執行中狀態,并把搬運任務下發給AGV。當AGV 到達命中的立庫口時,為防止碰料,需要與立庫口進行握手交互二次確認,如果二次校驗失敗AGV 會上報任務異常,工單會提示異常。如果二次校驗成功,AGV 系統收到放貨完成,產線工位下料工單完成。AGV 系統收到放貨完成時,會同時把立庫口變為空托狀態,然后通知空托回庫(傳參為托盤碼、立庫口)。1s 后觸發滿托出庫任務(傳參為物料編碼—產線工位所綁定物料,出庫口—當前空托所在立庫口),為防止AGV 送空托過來,堵塞滿托出庫,系統鎖定指定出滿立庫口。空托回庫與滿托出庫任務由立庫系統自行調度。當滿料到達指定立庫出口時,回調AGV 系統,立庫口庫位變為滿托狀態并解鎖。

立庫口庫位變為滿托狀態時,按照叫滿托工單最先發布優先執行的順序鎖定立庫口對應庫位。AGV 系統將工位上滿托工單置為執行中狀態,并把搬運任務下發給AGV。當AGV 到達命中的立庫口時,需要與立庫口進行握手信號交互進行二次確認,如果二次校驗失敗AGV 會上報任務異常,工單會提示異常。如果二次校驗成功,AGV 系統收到取貨完成,送達產線叫料工位后叫滿料工單完成。庫位狀態變為空閑并解鎖狀態,然后進入到觸發下空托工單的循環中。

托盤離庫場景下,需要先把空托順暢回庫,騰出緩存位與立庫出口,不能出現滿托出庫沒有地方存放,這樣將會造成所有庫位都死鎖,滿托空托都無法流轉。

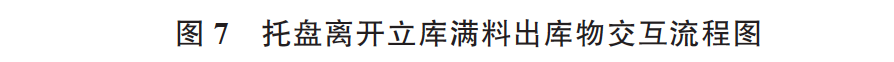

(2)滿料入庫(滿料入庫單獨口,空托出庫單獨口)如圖8 所示,產線工位下料,先要對滿托回庫然后再搬空托。因此AGV 系統需要先生成下滿托工單,判斷立庫口是否有空閑位,當產線工位變空時生成叫空托工單,判斷立庫口是否有空托。

如果立庫口有空閑位,則命中該庫位,為防止被其他工單搶走,并將其狀態改為鎖定。如果立庫口沒有空閑位則工單掛起,繼續等待空閑位。當多個產線工位發起了下滿托工單時。立庫口一旦滿托回庫,立庫系統回調AGV 系統,AGV 系統收到消息變更立庫口庫位狀態,工單按照最先發布優先執行的順序鎖定立庫口對應庫位。

AGV 系統將工位下滿托工單置為執行中狀態,并把搬運任務下發給AGV。當AGV 到達命中的立庫口時,需要與立庫口進行握手信號交互進行二次確認(防止撞料),如果二次校驗失敗AGV 會上報任務異常,工單會提示異常。如果二次校驗成功,AGV 系統收到放貨完成,產線工位下料工單完成,產線下料工位變空閑狀態,同時生成叫空托工單。AGV 系統收到放貨完成時,會同時把立庫口變為滿托狀態,然后通知滿托回庫(傳參為物料編碼、批次號、立庫口)。滿料回庫時,回調AGV 系統,立庫口庫位變為空閑狀態。

接下來執行叫空托工單,判斷立庫空托口是否有空托。如果有空托,則命中該庫位,并將其狀態改為鎖定(防止被其他工單搶走)。如果立庫口沒有空空托則工單掛起,繼續等待空托。當多個產線工位發起了叫空托工單時。立庫口一旦空托出庫,立庫系統回調AGV 系統,AGV 系統收到消息變更立庫口庫位狀態,工單按照最先發布優先執行的順序鎖定立庫口對應庫位。AGV 系統將工位叫空托工單置為執行中狀態,并把搬運任務下發給AGV。當AGV 到達命中的立庫口時,需要與立庫口進行握手信號交互進行二次確認(防呆),如果二次校驗失敗AGV 會上報任務異常,工單會提示異常。如果二次校驗成功,AGV 系統收到取貨完成,產線工位叫空托工單完成。AGV 系統收到取貨完成時,會同時把立庫口變為空閑狀態,然后通知空托出庫(由立庫系統自行決定送達口)。空托到達時,回調AGV 系統,立庫口庫位變為空托狀態。

2.4人機混用場景

當AGV 故障或AGV 運力不足時,需要由人協助進行。不管是滿托還是空托,人工放置的物料在立庫入口時,需要人工操作PDA 掃庫位上的物料信息以及庫位碼,手動觸發立庫WCS 對物料進行入庫。人工從立庫口拿走物料后,需要人工操作PDA 清空庫位。

智能化設備在使用過程中必然會出現各種故障,我們在做交互流程設計時,系統之間的信息交互需要考慮低耦合性,一旦有異常人工可以隨時介入從而讓流程順暢走下去,如果耦合度過高一旦發生該狀況,整個系統將會被卡死,這將會對生產造成巨大的影響。

03結果與討論

通過前面的交互場景分析,總結發現生產過程中的半成品立庫口交互邏輯應該要遵循以下原則。

3.1高效率

通過自動化技術和網絡連接來實現的。這些技術和連接使得自動化立體倉庫能夠高效地存儲、提取和搬運貨物,從而提高了物流效率和準確性。有關立庫口的交互中,應該考慮到產線需求,產線需要物料時,AGV 能馬上取到對應的滿料,不能有過長的出庫等待時間。庫口的交互設計應該與貨物傳送系統緊密配合,對有限的立庫口驗證流通資源進行合理的決策和規劃。

3.2無阻塞

為保證立體倉庫出入口物料的精準管理,一個出入口同一時間只能保證單種物料通行,由于立庫口流通速度慢,在AGV 到達立庫口前和離開立庫口后都極其容易造成擁堵。為避免立庫口擁堵。首先,在立庫口緊張時,應該避免產線不需要物料種類暫存在立庫口;其次,自動化立體倉庫庫口應該遵循“回庫不堵出庫”原則,即空托回庫不堵塞滿料出庫,滿料回庫不堵塞空托出庫;最后,通過貨物分類來避免貨物的堵塞,立庫口與單一的物料綁定,將相同種類的貨物集中到一起,以減少庫存占用和提高搬運效率。

3.3低耦合

庫口的交互設計應該確保系統的可靠性和穩定性,立庫系統應兼具一定的容錯率以保證立庫能安全穩定的運行。采用事件驅動模型來實現有助于實現系統與系統間的低耦合,兩個系統之間的通信可以通過事件來觸發,不過于依賴立庫與AGV 系統之間的接口回調來下發搬運任務,系統之間的低耦合能夠讓立庫運輸系統更加靈活地響應不同的需求和變化,從而提高系統的適應性和擴展性,同時可以更加容易地維護和升級,從而降低系統的維護成本和風險。

3.4自動化

托盤不離開立庫保證AGV 能夠直接將不帶托盤的物料運輸至產線中用于生產制作,若運輸至產線的為帶托盤物料,則仍舊需要人工搬運將單獨的物料運送至產線使用;因此,本交互設計方案能夠在不影響立庫系統調度與運輸的情況下,幫助產線實現工序的自動化,無人化操作減少了人力資源的投入,同時物料直接運輸上產線使用也減少了傳統物料搬運設備的占地面積和維護成本。

04結束語

系統是由多個實體及實體之間的關系構成的,要保證基于物聯網建構的物與物交互系統,是最重要的協調和組織系統實體之間的關系。本文在立庫出入口場景下,而從實際場景中抽象出行為與信息的普遍屬性,構建起匹配物體行為邏輯、適應系統信息架構的交互設計方案,實現了自動化立體倉庫的入料出料的高效性,能夠避免立庫口堵塞,各事件之間耦合低,保證系統可靠與穩定,充分考慮產線需求有助于其自動化進程。

審核編輯:湯梓紅

-

機器人

+關注

關注

211文章

28418瀏覽量

207096 -

AGV

+關注

關注

27文章

1308瀏覽量

41094 -

鋰電制造

+關注

關注

0文章

5瀏覽量

5148

原文標題:【主題策劃】鋰電制造中AGV 在極片立庫取放物料的 交互研究

文章出處:【微信號:CADCAM_beijing,微信公眾號:智能制造IMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

鋰電制造中AGV在極片立庫取放物料的交互研究

鋰電制造中AGV在極片立庫取放物料的交互研究

評論