定子繞組是提高電機效率(efficiency)、壽命(lifetime)、體積(volume)和成本的關鍵因素。因此,要滿足交通電氣化的挑戰(zhàn)性,選擇合適的繞組技術和適當?shù)脑O計是必須的。本文討論并對比用于電驅動的高速電機(high speed electrical machines)的定子繞組技術。

汽車應用中最常用的繞組配置(winding configurations),絞合線(stranded wire)、發(fā)夾式(hairpin)以及創(chuàng)新型成型利茲線(formed litzwires)。本文從相位電阻(phase resistance)、交流損耗系數(shù)(AC loss factor)和熱特性(thermal behavior)來分析三個繞組方案的主要優(yōu)點。

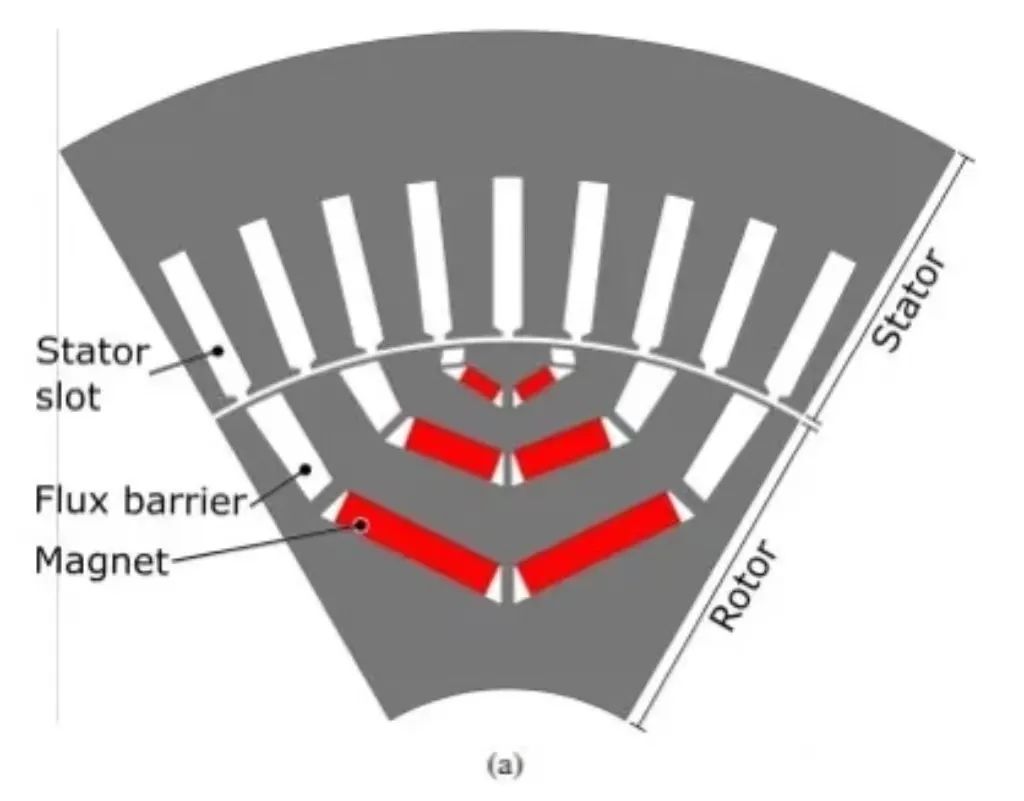

現(xiàn)代電動汽車中最常見的電機拓撲(motor topologies)結構,包括感應電機(IM)、永磁同步電機(PMSM)、外勵磁機(EEM)。本文選擇的基準電機(reference machine)是一臺24 krpm的永磁輔助同步磁阻電機(Permanent Magnet assisted Synchronous Reluctance Machine),峰值功率為200 kW。

提高電機的功率密度(power density)是降低電機材料成本的方法之一。

提高PMSM功率密度的方法

在給定的額定功率下提高機器的轉速(increase the rotational speed)從而實現(xiàn)高速設計;

加強冷卻系統(tǒng),如轉子冷卻(rotor cooling)、繞組頭的噴霧冷卻(spray cooling of the winding heads)或直接冷卻定子槽(cooling the stator slots directly);

改用具有優(yōu)化填充系數(shù)(an optimized fill-factor)的繞組技術,如發(fā)夾式繞組(HPW),這通常也會降低制造成本。

將高速電機和HPW結合起來,會產生交流損耗問題,進而影響效率和熱管理(thermal management)。因此,如果要開發(fā)高速設計,必須很好地了解繞組的損耗機制(loss mechanisms)。

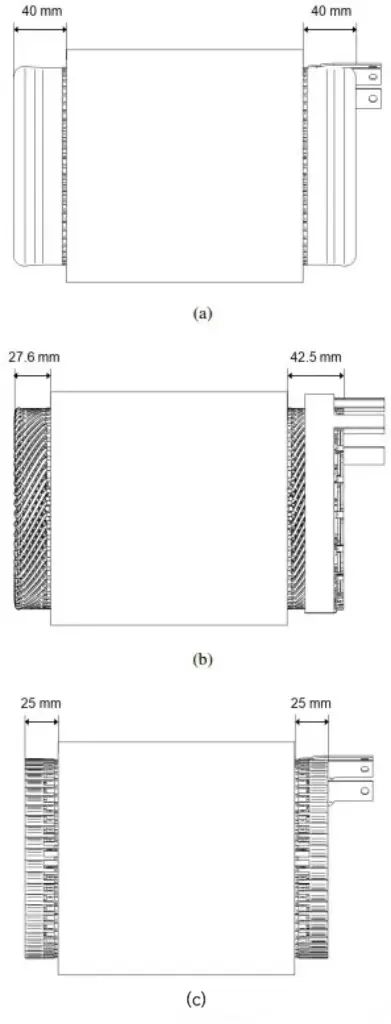

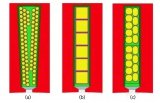

三種繞組的說明

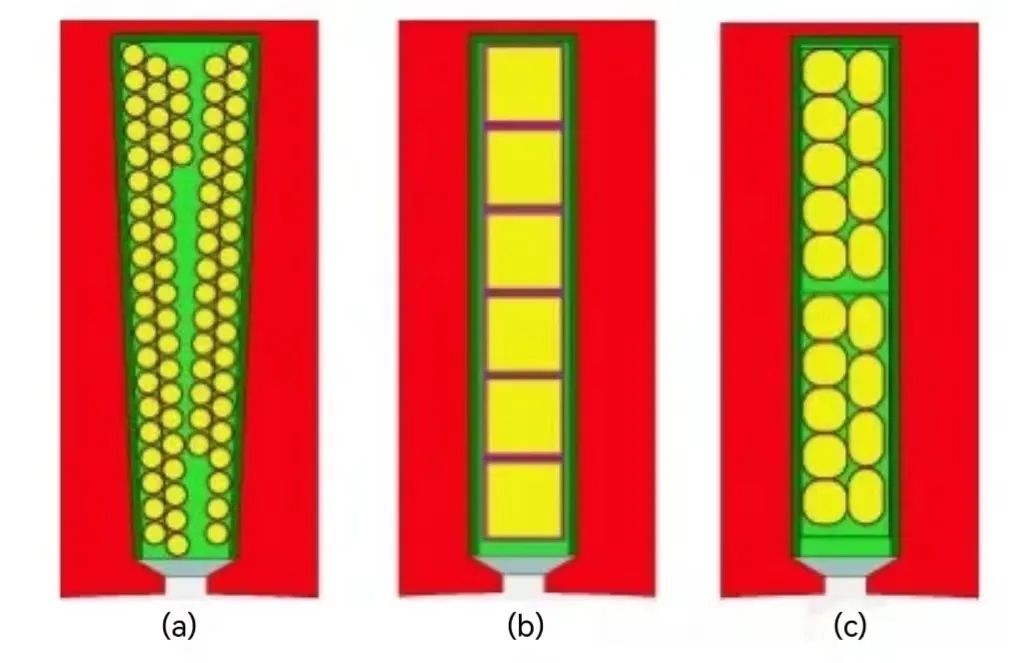

以下為電機定子槽的示意圖:

(a)拉入式繞組

(b)發(fā)夾式繞組

(c)成型的利茲線

定子鐵片為紅色,導體材料(conductor)為黃色,絕緣材料(insulation)為綠色(圖像用Motor-CAD制作)。

拉入式繞線(Pull-In Winding)

拉入式繞線(Pull-In Winding),也稱為絞合式繞線(Stranded Winding)或隨機繞線(Random Winding)。它由插入槽中的圓線組成。每根線都是絕緣的,多根線并排(in parallel)。每根線的位置沒有嚴格界定(not strictly defined),只是隨機排布(random),因為繞組通常是用飛線繞組技術(flyer winding techniques)來制造,這是一種分布式繞組(distributed windings)。

繞線頭(winding head)是用繞線材料本身。填充系數(shù)(Fill factors)可以達到40%至45%的范圍。通常,采用梯形槽(trapezoidal slots)來最大限度地擴大繞組面積(maximize the winding area)。

PIW的頻率相關損失來自三個方面:集膚效應(skin-effect)、鄰近效應(proximity-effect)和循環(huán)電流(circulating currents)。

前兩種效應可以通過選擇適合主導電頻率(dominant electric frequencies)的絞線直徑(appropriate strand diameter)來控制。循環(huán)電流是交流損失的主要來源(a major source of AC losses),主要是平行鋼絞線之間感應電壓不均衡(imbalance of induced voltage)造成的。

Hairpin Winding發(fā)夾式繞線

發(fā)夾式繞組,也被稱為條形繞組(Bar Winding)。它由單獨絕緣的實心銅條(solid copper bars)組成。HPW是將預制的U形條(prefabricated, U-shaped bars)插入電機槽中。

銅條的開口端折彎并通過焊接(soldering or welding)連接。彎折工藝確定了銅條的最小尺寸(minimum dimensions),限制了每個槽的銅條數(shù)量,進而限制了繞組設計的自由度(the degrees of freedom of the winding design)。連接過程(connection process)也是導致HPW繞線頭尺寸不對稱(asymmetric winding head dimensions)的原因。

HPW的填充系數(shù)可能超過50%。由于制造的原因,用于高壓焊的銅條邊角是圓的,這就降低了填充系數(shù)。此外,還必須確保銅條保持最小間隙,以便進行組裝。這些影響降低了填充系數(shù),主要是對小尺寸的棒材影響較大。

HPW中與頻率有關的銅損耗來自趨膚效應和鄰近效應。電機棒材連接適當,可避免平行線匝(parallel turns)之間的循環(huán)電流。這種對連接的限制減少了并聯(lián)和串聯(lián)匝數(shù)的靈活性。

HPW的集膚效應和鄰近效應受限于上述制造工藝對最小棒材尺寸的限制。

成型Litz繞組(FormedLitzWinding)

成型Litz繞組,如圖所示,由平行連接的絞線束扭曲壓縮而成的棒材組成。該技術與Roebel棒類似。

單獨的絕緣線沿著電機的軸向連續(xù)換位(continuously transposed)。絞線的位置是預設好的(predefined),不像PIW那樣隨意。軸向換位(axial transposition)確保了FLW棒的平衡熱特性。由于平行絞線之間的電壓差很小,所以薄的鋼絞線絕緣便足夠。

Litz線的連接用BRUSA的專利技術實現(xiàn),以形成設計的繞組模式(winding pattern)。

FLW可實現(xiàn)的填充系數(shù)與HPW相當。FLW的頻率相關損失來自趨膚效應和鄰近效應。通過選擇橫截面較小(small cross sections)的絞線,可以減少這些效應的影響。線內的循環(huán)電流應該是最小的,因為扭曲絞線的電氣對稱(electrically symmetrical due to its twisted nature)。

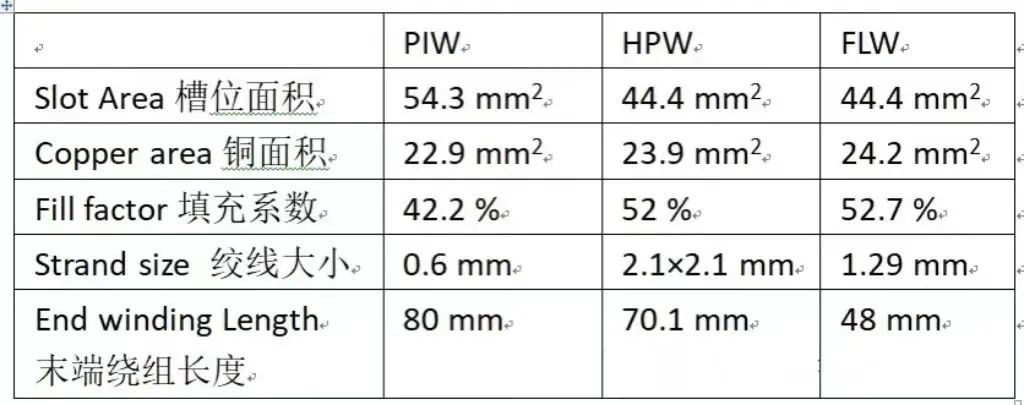

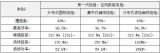

基準電機三種繞組說明

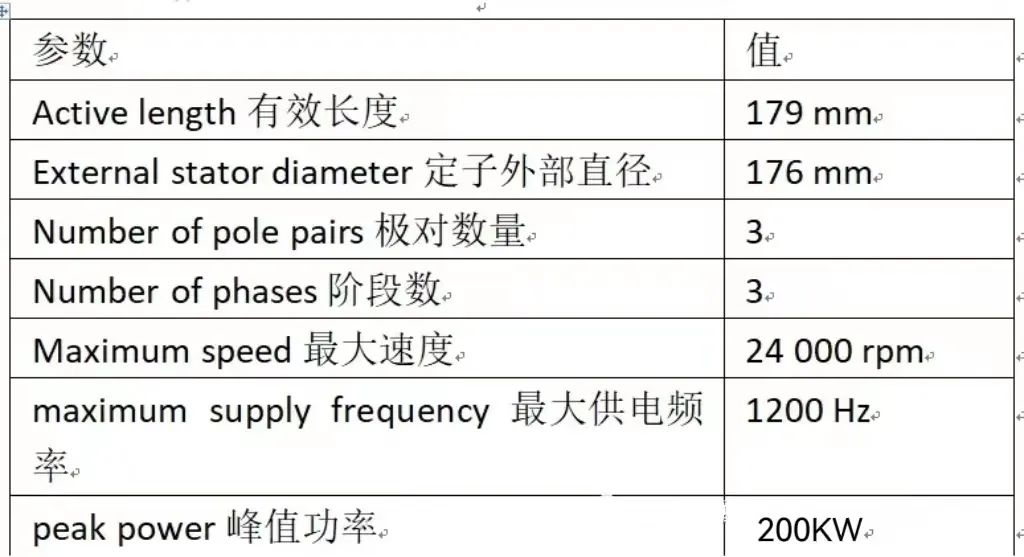

電機規(guī)格一個六極永磁輔助磁阻機(簡稱PMaRel,也稱為內部永磁機或IPM)

拉入式繞組(Pull-In Winding)

用梯形槽,這使得槽的面積更寬,槽內的銅面積更大。在槽的面積(slot area)和鐵齒的寬度(width of the iron teeth)之間有一個權衡(trade-off)。為確保研究的公平性,梯形槽(trapezoidal slots)設計是為了具有與HPW和FLW設計的矩形槽(rectangular slots)具有相同的扭矩能力。

繞組是由每條槽的六束平行銅絞線(six bundles of parallel strands)組成。銅線直徑為0.6毫米。實現(xiàn)的填充系數(shù)為42.2%,總銅面積為22.9平方毫米。槽內鋼絞線的分布是隨機的(stochastic)。

銅絞線放置的三種情況

最佳情況(Best-case):平行絞線沿槽的寬度分布(與轉子表面相切tangential to the rotor surface);

最壞的情況(Worst-case):平行絞線沿槽的長度分布(與轉子表面的正交normal to the rotor surface);

中間情況(Intermediate case):假設平行銅絞線束的形狀系數(shù)(shape factor)與槽相同。

發(fā)夾式繞線

使用矩形槽,繞組是一個六層的拓撲結構(six-layer topology)。每根棒的橫截面為4平方毫米。實現(xiàn)的填充系數(shù)為52%。

填充系數(shù)受到以下影響:

-槽的寬度很窄,銅條的橫截面很小,絕緣層的寬度(the width of the insulation);

-棒的邊緣變圓(the rounded edges)。

Formed-Litz繞組

使用FLW,每條槽中堆放兩根FLW棒。每條棒(Each bar)是由直徑為1.29毫米(AWG16)的單獨導體線(individual conductor strands)組成。這些線沿著棒的有效長度扭曲。這樣就形成了一個磁和熱平衡的棒。各股之間是絕緣的,整個棒材也是絕緣的,類似于用于HPW的棒材。

三種繞組的比較

填充系數(shù)

PIW的填充系數(shù)比HPW和FLW低,但較大的插槽面積減少了每個插槽實際銅面積的差異。PIW的銅面積僅比HPW和FLW的銅面積分別小4.2%和5.4%。FLW具有明顯的優(yōu)勢,可實現(xiàn)更緊湊的電機設計。

繞線頭的長度(the winding head length)

繞線頭的長度(the winding head length)對電阻也有影響。因為較長的軸向長度意味著較長的導體(longer conductors)

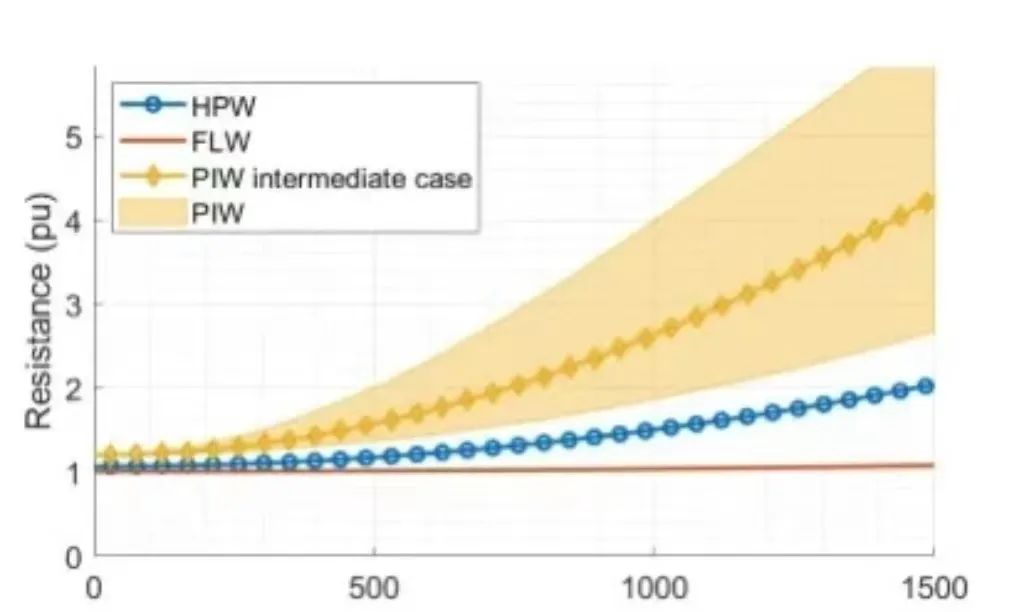

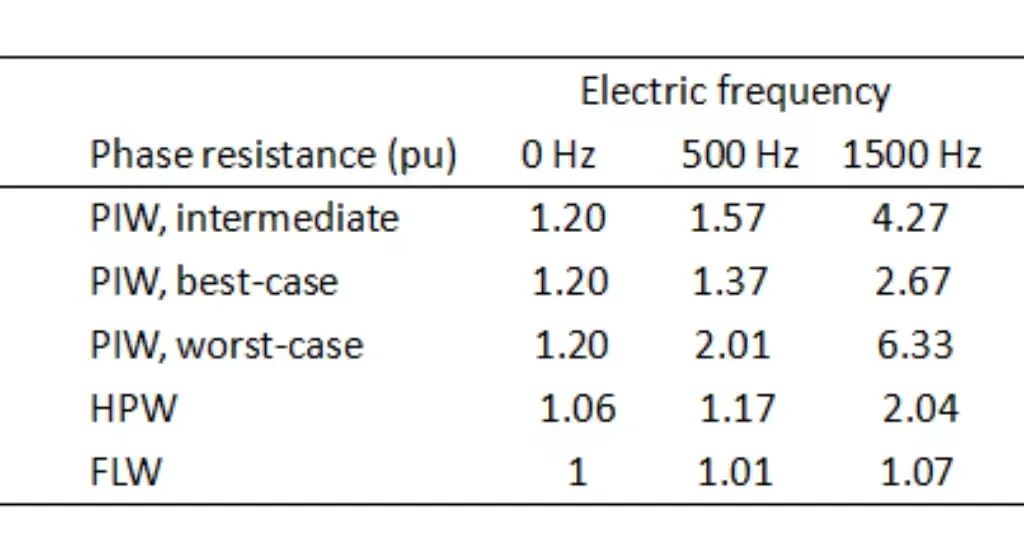

相位電阻對比結果

相位電阻(phase resistance)按照150?C的溫度運行期間表現(xiàn)出的電頻率范圍在MAT LAB中進行計算。

從相位電阻的計算結果可以看出幾點。PIW的直流電阻較高,是因為末端繞組較長。PIW在高頻率下表現(xiàn)出的相位電阻明顯上升,即使是在最佳的幾何布置下,也是如此,這是由于循環(huán)電流造成的。

由于銅面積相似,HPW和FLW的直流電阻基本上是一樣的。主要的區(qū)別是在高電頻下(at high electric frequencies),磁平衡(magnetic balancing)和小截面的Litz線使得FLW的交流電阻顯著降低(significantly lower)。

HPW和FLW的交流電阻之差與電頻率成二次方。這在低速時是不是太明顯。FLW和HPW在500赫茲時的相位電阻分別為1.01 pu和1.17 pu。

在高速情況下,差異更為突出,在1500赫茲時,相位電阻為1.07 pu(FLW)和2.04 pu(HPW)。

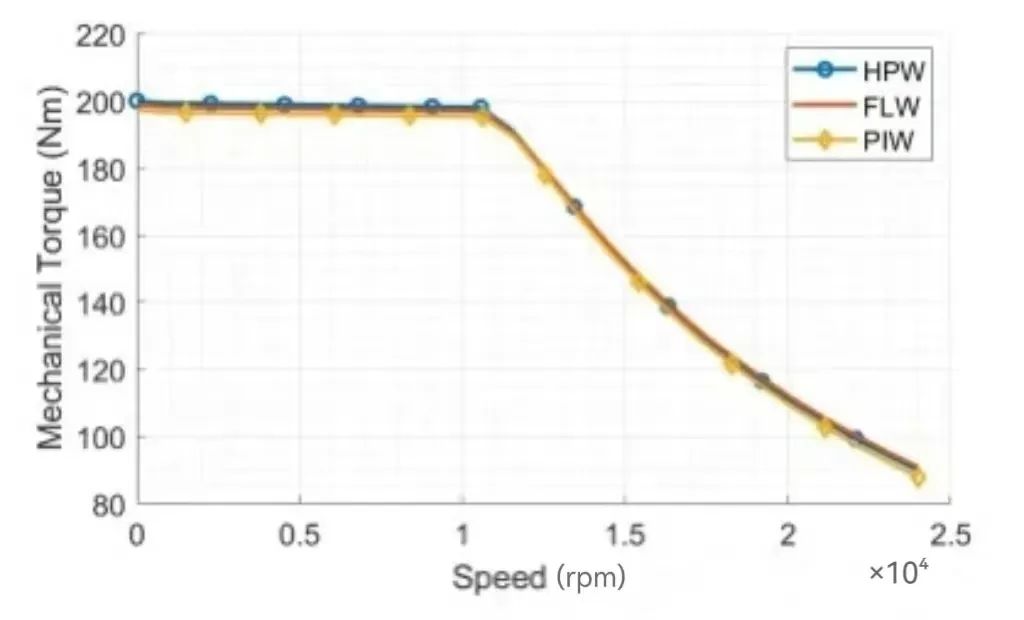

性能比較結果

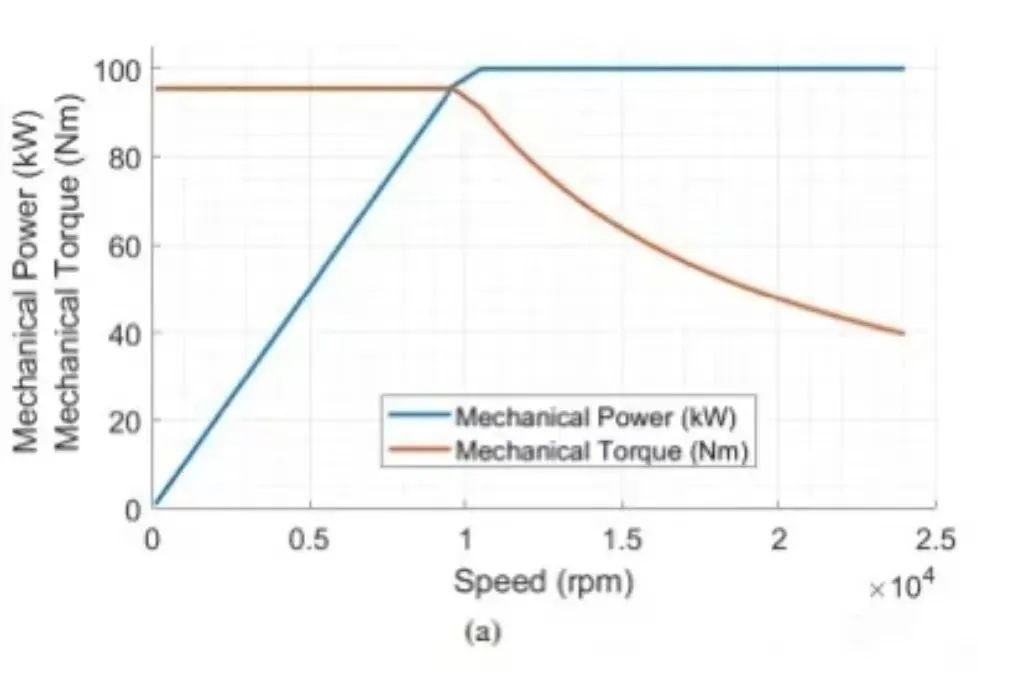

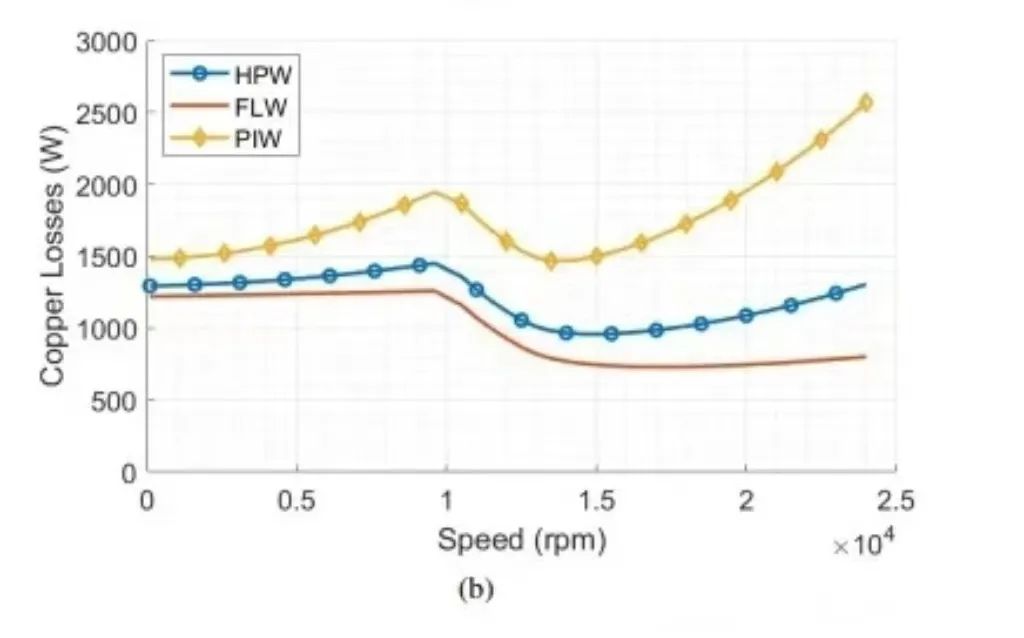

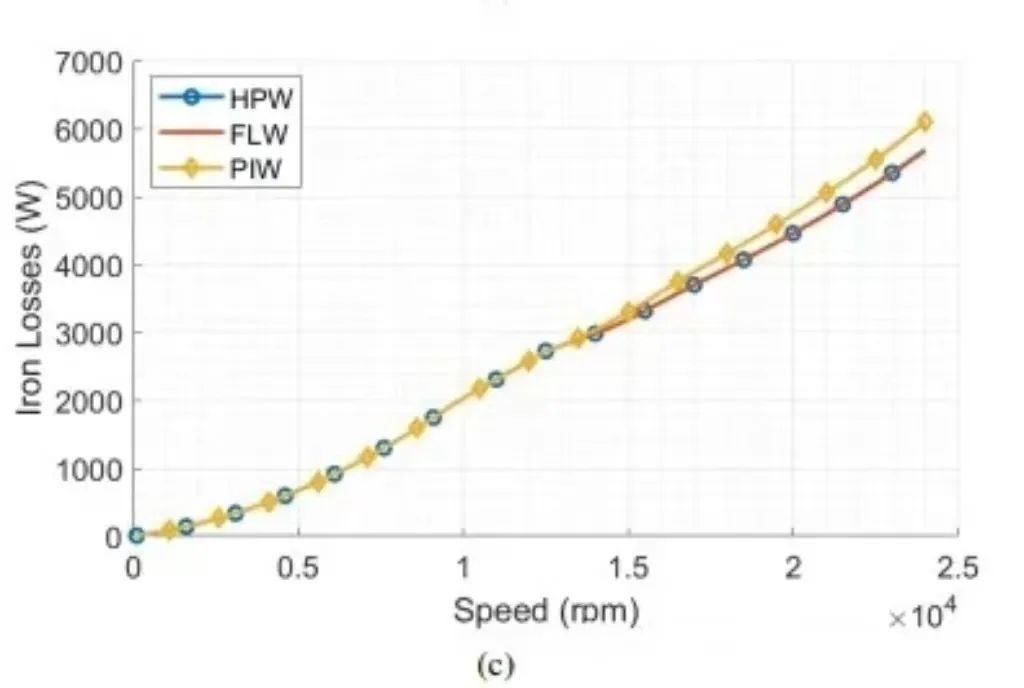

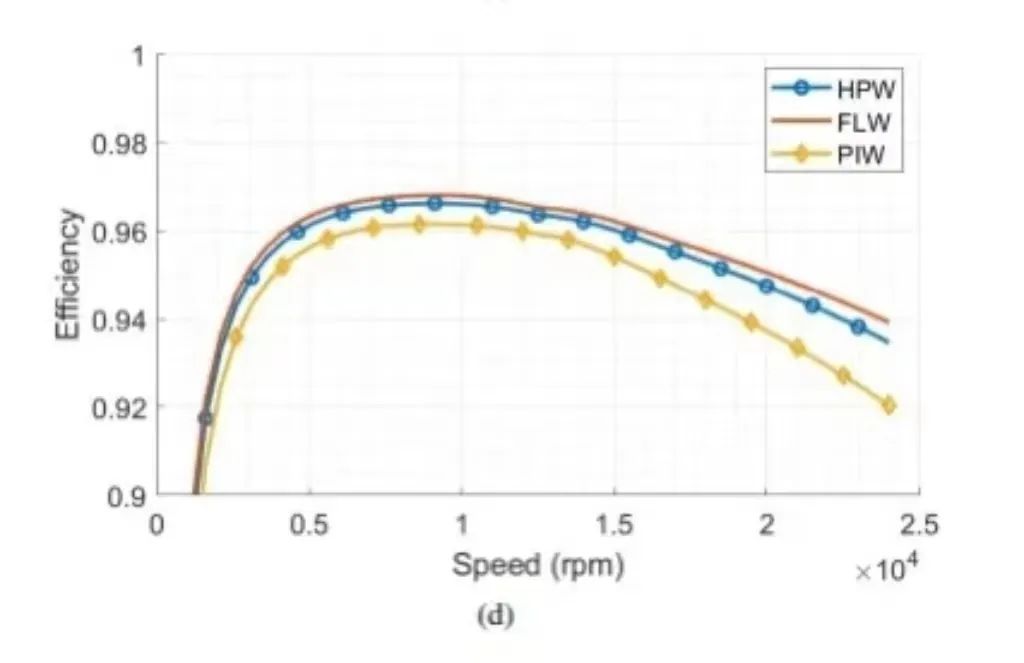

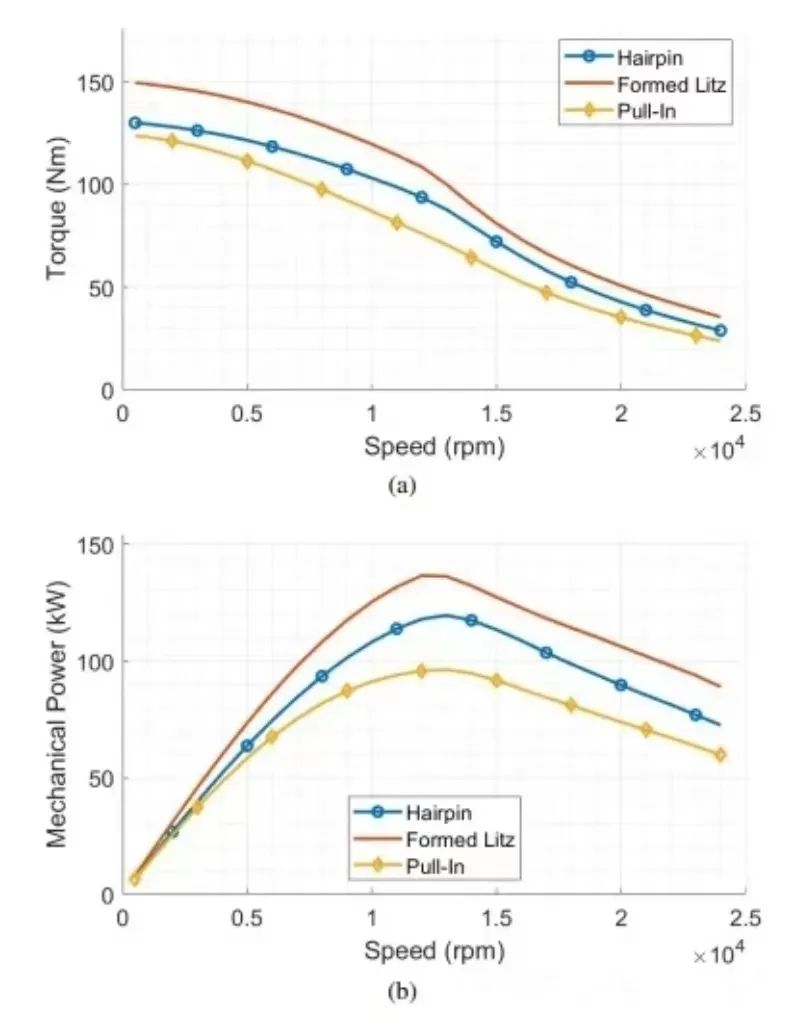

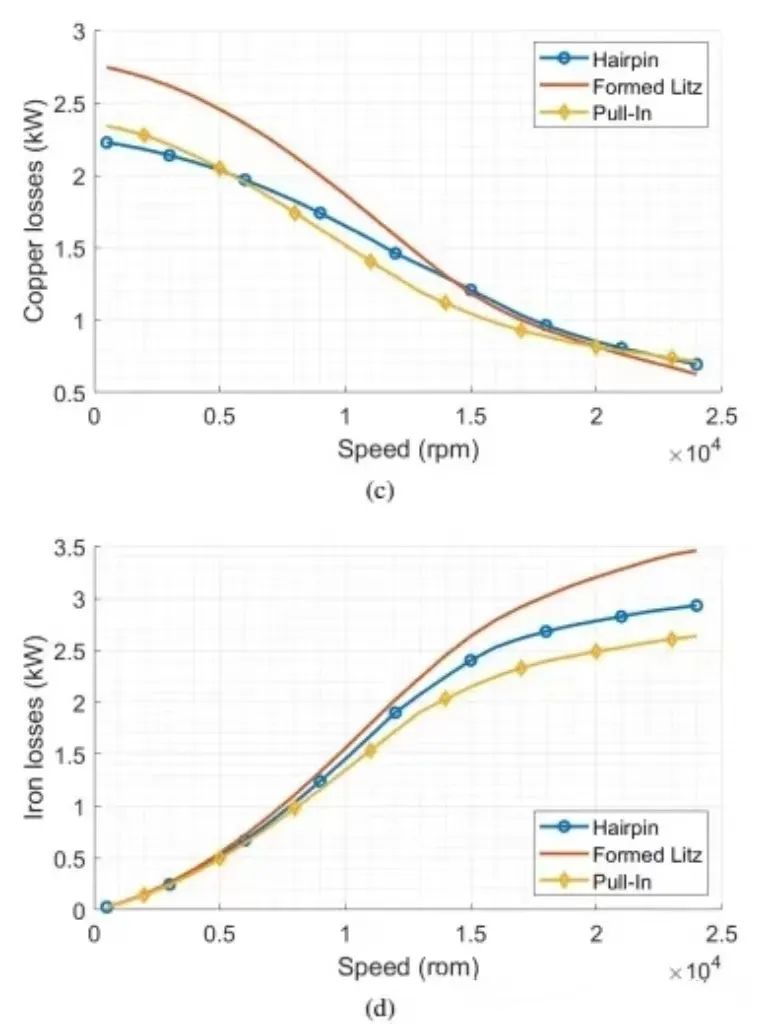

從下圖顯示了扭矩-速度曲線和機械功率(a)、銅損(b)、鐵損(c)和效率(d)。

0rpm到10,000rpm邊界速度,銅損上升。在邊界速度以上銅損減少,是由于在場弱化范圍內扭矩減少(the reduction of the torque in the field weakening range)。這種下降趨勢被PIW和HPW繞組的額外交流電阻所補償。

在24000轉/分的情況下,銅損情況PIW是FLW的三倍,HPW比FLW高62%。當扭矩相同時,三種電機的鐵損失(參見圖c)是相似的。

如圖d所示,由于這兩種因素,PIW和HPW的效率較低。在高速電機中,F(xiàn)LW具有優(yōu)勢,因為效率直接影響到車輛續(xù)航所需的電池容量。

熱分析:

等溫運行下,對比其他性能的差異

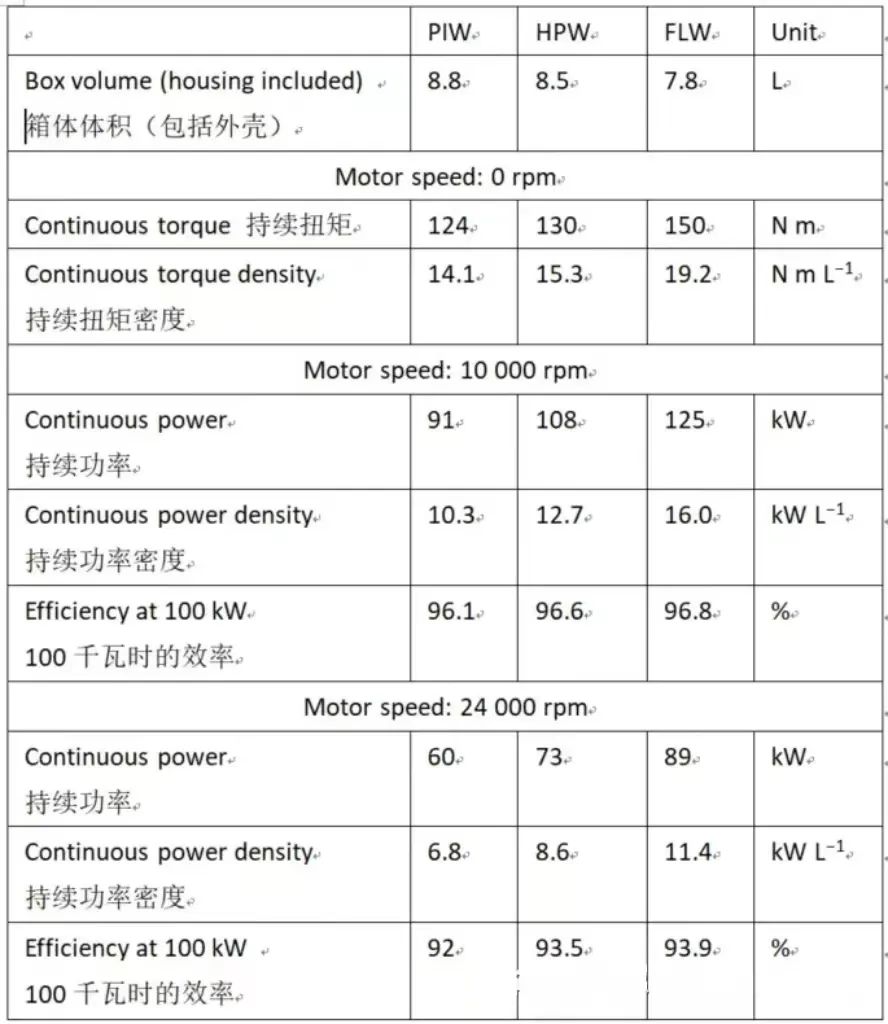

下圖顯示在150?C的等溫運行下,三種設計的性能情況,顯示了可實現(xiàn)的扭矩(a),機械功率(b),銅損失(c)和鐵損失(d)。

圖a和圖b顯示,F(xiàn)LW在所有速度下扭矩和功率都具有明顯優(yōu)勢。FLW在最大速度下的最大功率為89千瓦,而PIW只有60千瓦,HPW為73千瓦。

圖c顯示,三種技術在最大速度下的銅損是相似的。這表明FLW的電阻較小,允許更高的繞組電流,也會導致更高的鐵損,參見圖d。扭矩和功率的提高也是由于末端繞組的緊湊性,因為更緊湊的繞組頭意味著更好的銅與灌封材料(potting material)的比率,因此也就有了更好的熱性能(better thermal behavior)。繞組和冷卻套的熱連接有助于低速性能的提高。

FLW的靜止扭矩幾乎達到150 Nm,而HPW只有130 N m,PIW為123 N m。三種技術的直流相位電阻非常相似,特別是HPW和FLW,因此,扭矩的差異只能用三種技術的熱特性來解釋。

結論

在連續(xù)功率密度和效率方面,PIW在高速電機應用上不具有優(yōu)勢。該技術表現(xiàn)出較高的銅損和較低的效率,因為在整個速度范圍內相位電阻較高(the higher phase resistance over the whole speed range)。損耗不僅是效率問題,也意味著連續(xù)運行中額外熱量需要散熱。PIW的熱特性進一步增加了繞組冷卻的挑戰(zhàn)。

與PIW相比,HPW的直流相位電阻有改善,但在高速情況下,交流效應(AC effects)變得顯著,導致高銅損。但是,HPW良好的熱性能降低了銅損耗對電機總損耗的影響,進而可以獲得更高的連續(xù)功率(higher continuous power)和更高的效率。

FLW非常適用于具有薄槽的高速應用(high-speed applications with thin slots)。填充系數(shù)與HPW相當,末端繞組緊湊,這都是低直流電阻的原因。導線的連續(xù)移位使所有的磁通量得以平衡,而不像PIW那樣因銅線隨意排布產生較多的循環(huán)電流。

絞線的扭曲和緊湊的末端繞組也改善了熱性能。FLW可以實現(xiàn)最高的連續(xù)功率密度和效率。研究表明,在所選擇的繞組配置中,F(xiàn)LW具有最高的性能指標。

來源:RIO電驅動

審核編輯:湯梓紅

-

電機

+關注

關注

142文章

9021瀏覽量

145494 -

繞組

+關注

關注

2文章

522瀏覽量

19875 -

定子繞組

+關注

關注

0文章

86瀏覽量

14774 -

功率密度

+關注

關注

0文章

90瀏覽量

16896

原文標題:高速電機PIW、 HPW和FLW定子繞組技術怎么選?

文章出處:【微信號:motorcontrol365,微信公眾號:電機控制設計加油站】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

小型發(fā)電機定子受損繞組線圈的現(xiàn)場修理

發(fā)電機定子繞組絕緣監(jiān)督

高壓電機定子繞組絕緣結構的設計

永磁同步電機定子繞組實時溫度在線估計

不同的定子繞組技術之間的優(yōu)劣勢對比

5種驅動電機定子繞組技術性能對比

電機定子繞組匝間短路故障的判斷方法

驅動電機定子繞組技術解析

詳解高速電機的定子繞組技術

詳解高速電機的定子繞組技術

評論