作者 |Suzanne Gill

通過讓現場設備和傳感器更智能,使其成為助力制造企業實施數字化轉型的關鍵要素。

傳統上,傳感器和驅動器通常都是具有單一功能的設備,例如,接近傳感器檢測物體是否在其附近,閥門驅動器只打開或關閉閥門。就現場設備而言,這類單一功能后來被稱為“主要變量”。

據FDT集團董事總經理Steve Biegacki介紹,智能這個形容詞最早是在1985 年應用于Fisher Rosemount的3051壓力變送器,它可能是有史以來生產的第一款數字現場設備,也第一款采用微處理器處理變送器直接測量并將其轉換為標準信號類型的現場設備。數字信號處理的使用使變送器與自動化層次結構中的更高層次之間實現了雙向數據交換,使設備能夠交換比主變量更多的數據,從而實現了多變量數據傳輸和有關變送器狀態的詳細診斷信息。

01更智能的現場設備

為了實現這類設備的智能功能,需要將設備描述符集成到更高級別的系統中,以告知設備所提供智能功能的范圍。FDT/DTM(IEC62453)規范就是這類功能。根據Steve的說法,智能這個詞應用于設備需要滿足以下要求:

1使用數字微處理器(通常是ASIC)來收集變送器生成的過程數據,并將其轉換為行業標準信號。

2傳輸主要變量之外更多數據的能力,最好使用某種數字信號編碼方法。

4能夠執行連續的自我診斷,并將診斷狀態信息傳輸到自動化結構的上層,從而通過狀態監測進行預防性維護。

5能夠通過控制系統、資產管理應用或專用編程設備遠程配置、設置參數和調試設備。

6通過同一數字通信信道交換所有附加功能信息的能力。

7具有基于標準化信息模型架構的設備描述符,可以實現更高控制級別的設備檢測。

因此,可以將智能設備定義為對其環境和自身具有一定程度的態勢感知的儀器,還應具有以數字編碼與自動化設備上層進行雙向通信并交換信息的能力。“此外,智能設備必須由更高級別的控制系統、資產管理和維護系統使用標準信息模型明確識別。通過執行此程序,設備可以適應不同的工作條件。”Steve總結道。

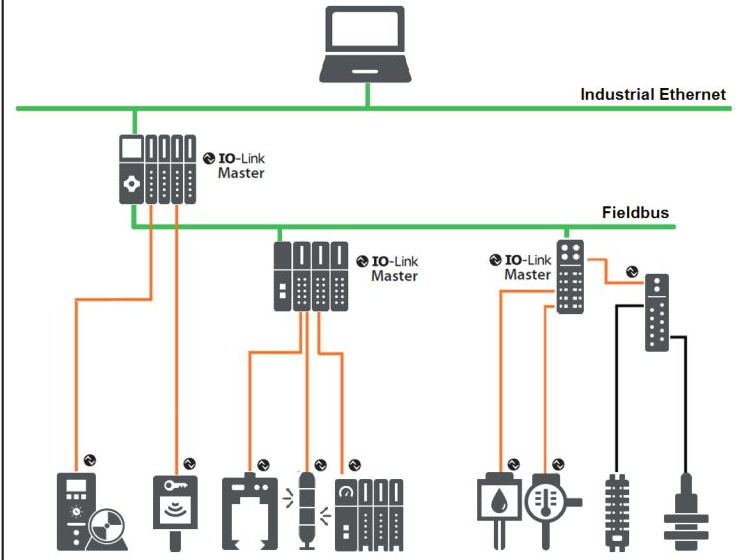

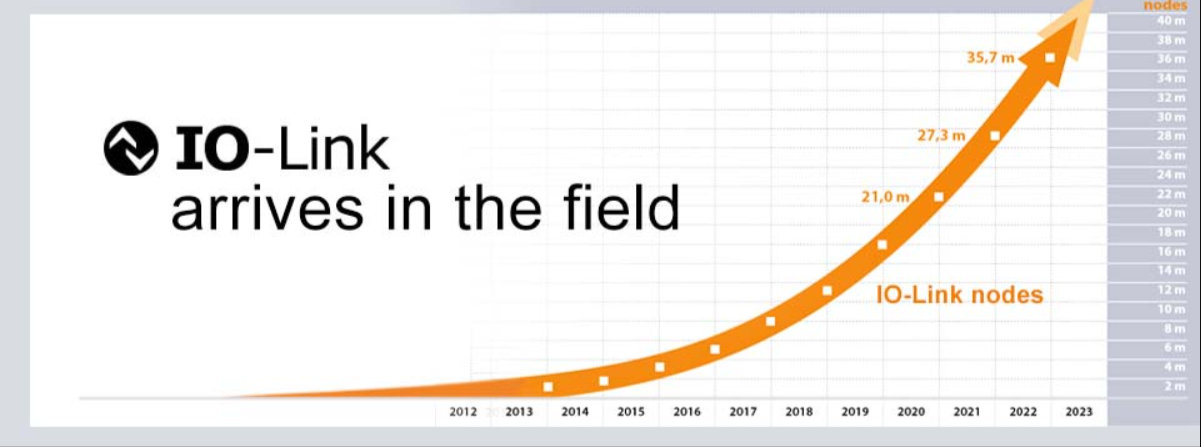

02IO-Link的優勢

易福門電子公司的業務發展經理Peter Wienzek也認為,傳感器并非天生智能。幾十年來,它們只提供開關點或模擬值。微處理器技術的發展使其體積更小、成本更低,這樣自動化設備制造商就能在其設備中集成更多功能。傳感器的數字化可以實現新的智能功能。智能傳感器由測量單元、智能軟件功能和通信接口(如IO-Link)等組成。

IO-Link 是一種用于信號傳輸和能源供應的串行、雙向點對點連接。Peter在談到IO-Link的優勢時說:“帶IO-Link的智能傳感器,為循環過程數據和非循環設備數據提供邏輯數據通道。”一個典型例子是過程傳感器,除了壓力、流量、消耗或液位信號外,還可以傳輸溫度信號、服務數據和事件。其結果是機器和過程的圖像變得越來越大。不僅傳輸傳感器數據的數量和多樣性增加了,而且速度和可靠性也提高了。此外,傳感器還可直接提供智能附加功能,如自動校準、漂移檢測和數據轉換。

在舉例說明智能執行器時,Peter 重點介紹了機器人和裝配應用中使用的機械手。電動機械手只需一根電纜就能提供電源和 IO-Link 通信。伺服電動機械手有許多控制機械手位置、抓取力和抓取模式的選項。由于 IO-Link 具有雙向通信能力,機械手的綜合反饋信息也可通過 IO-Link 傳輸到控制器。這是一個典型的混合設備應用,它集成了執行器功能、傳感器功能和用于智能控制的微處理器。

很明顯,從IO設備描述(IODD Finder)數據庫中的大量IO-Link設備來看,IO-Link是一個用于智能設備的常用通信接口。它包括傳感器、執行器、智能燈、顯示器、電源、電子保險絲和驅動器等。每個IO-Link設備都配有IODD,其所有功能都必須以機器可執行的XML格式進行記錄。有了這個通用的IODD標準,所有IO-Link設備都可以通過一個獨立于制造商的軟件來配置。

03通信接口是關鍵

OPC基金會現場通信主管Peter Lutz認為,如果現場設備具有某些功能(例如收集和處理數據),那么無論是傳感器還是執行器,都可以被認為是智能的。他說:“智能化程度可以從一些基本的數據預處理和過濾開始,逐步過渡到包括機器學習和人工智能在內的高度復雜的算法。然而,現場設備通常不是孤立工作的,而是與各種其它設備相連,這意味著連接已成為推動數字化轉型的關鍵因素之一。”

在智能現場設備中,通信接口發揮著重要作用,用于向執行數據采集和數據分析的外部設備或軟件應用提供原始數據或預處理數據。

傳統的現場通信接口通常僅限于現場應用。這種接口實現現場設備和控制器之間的點對點連接,或者利用現場總線連接多個控制器或現場設備。但這些傳統通信接口的主要缺點是,它們不能擴展到邊緣甚至云,而云是實現工業4.0和IIoT概念的關鍵。該解決方案由網關或協議轉換器提供,或者由控制器執行協議或數據轉換任務。

OPC UA(IEC 62541)框架提供了一個完整、開放、標準化和可互操作的通信解決方案,它具有內置的安全性,不僅滿足了工業通信的要求,同時實現了從現場到云的一致性和語義互操作性,反之亦然。

為了實現這一點,OPC UA正與不同的服務(客戶端/服務器和發布/訂閱)結合使用,這些服務與不同底層通信協議(例如UDP和MQTT)和合適的物理層(例如Ethernet-APL)相結合。Peter解釋道:“有了這種方法,通過世界各地眾多組織開發的附加設備配套規范,如果可能的話,可以直接在數據源中以標準化語義提供信息。”

例如,一旦插入APL(高級物理層),流量計就直接提供標準化的OPC UA流量測量數據。類似地,伺服驅動器直接處理標準化的OPC UA驅動設定值,并在集成到配置以太網TSN(時間敏感網絡)的機器網絡中時,提供標準化OPC UA實際驅動值。

Peter認為:“借助OPC UA設備和系統,無論是在信息技術領域還是在運營技術領域,無論其制造商或所處位置如何,都可以實現無縫通信,從而提高互操作性并降低集成成本”

OPC基金會的現場通信(FLC)計劃正在積極擴展OPC UA,以滿足現場其它應用的需求,如確定性、功能安全、運動、儀表和I/O。Peter總結道:“可以預計,在未來,現場設備將通過添加增強的功能變得更智能,例如定期交換實時關鍵和安全關鍵數據,同時通過OPC UA與邊緣或云的安全連接,具有獨立于供應商的數據語義。”

04單對以太網

ODVA營銷總監Steve Fales也解釋說,使傳感器和現場設備智能化的基本特征之一是微控制器,它包括處理器和存儲器,用于將傳感器的模擬信號轉換為數字通信;提供設備診斷;傳遞多個過程變量;甚至執行內部計算。智能傳感器和設備還支持通過EtherNet/IP等工業通信網絡進行數字通信。

此外,智能傳感器還可以通過另一種方式:IO-Link進行數字通信。Steve解釋道:“IO-Link的優勢是產生數字信號;然而,缺點是需要網關將IO-Link轉換為工業以太網協議,如Ethernet/IP。”他認為,單對以太網(SPE)是面向未來的解決方案,將使低成本的傳感器和設備變得更智能。單對以太網將允許設備通過一根雙絞線進行長距離供電和通信。它的一個關鍵優勢是,網關通常不需要轉換智能傳感器和設備的數據,因為它們已經通過工業以太網進行通信。

單對以太網的一個主要變體是Ethernet-APL,它將10BASE-T1L SPE、IEC TS 60079-47 2-WISE本質安全和IEC 61158-2 A類現場總線電纜結合在一起,可實現10 Mbit/秒的傳輸速度、長達1000米的傳輸距離、在危險區域部署的能力,并易于安裝以滿足過程行業的需求。Ethernet-APL旨在通過從支持4-20 mA的設備轉移到支持以太網的設備來徹底改變過程自動化。這些設備將實現多個過程變量,在幾秒鐘而不是幾分鐘內完成調試,還可以遠程調試,從響應性維護轉移到具有診斷和預測功能的預測性維護,以及輕松地與邊緣或云相互通訊。

雖然一般認為模擬設備不是智能的,但它的電信號可以被另一個智能設備轉換為數字信號,使其收集的信息能夠被邊緣設備、MES或CMMS系統使用,或者發送到云端進行運行改進。Steve認為,制定關鍵設備的數字化計劃很重要,這樣現有的模擬輸出就可以轉化為診斷和預測,以減少可能導致計劃外停機的手動維護活動。

考慮到新的低成本智能傳感器和設備的出現,以及尋找執行低附加值任務的工人難度的增加,維護人員拿著剪貼板收集數據和檢查設備狀況的時代已經一去不復返了。

關鍵概念:

智能化程度可以從一些基本的數據預處理和過濾開始,逐步過渡到包括機器學習和人工智能在內的高度復雜的算法。

制定關鍵設備的數字化計劃很重要,這樣現有的模擬輸出就可以轉化為診斷和預測,以減少可能導致計劃外停機的手動維護活動。

思考一下:

您工廠現場設備的智能化程度如何?

審核編輯:湯梓紅

-

傳感器

+關注

關注

2551文章

51099瀏覽量

753572 -

以太網

+關注

關注

40文章

5425瀏覽量

171721 -

asic

+關注

關注

34文章

1200瀏覽量

120504 -

IO-Link

+關注

關注

1文章

150瀏覽量

19099

原文標題:傳感器智能化:IO-Link、OPC UA、單對以太網

文章出處:【微信號:控制工程中文版,微信公眾號:控制工程中文版】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

IO-Link 節點簡化應用設計

請問OPC UA、TSN和傳統工業以太網系統將在未來扮演什么角色?

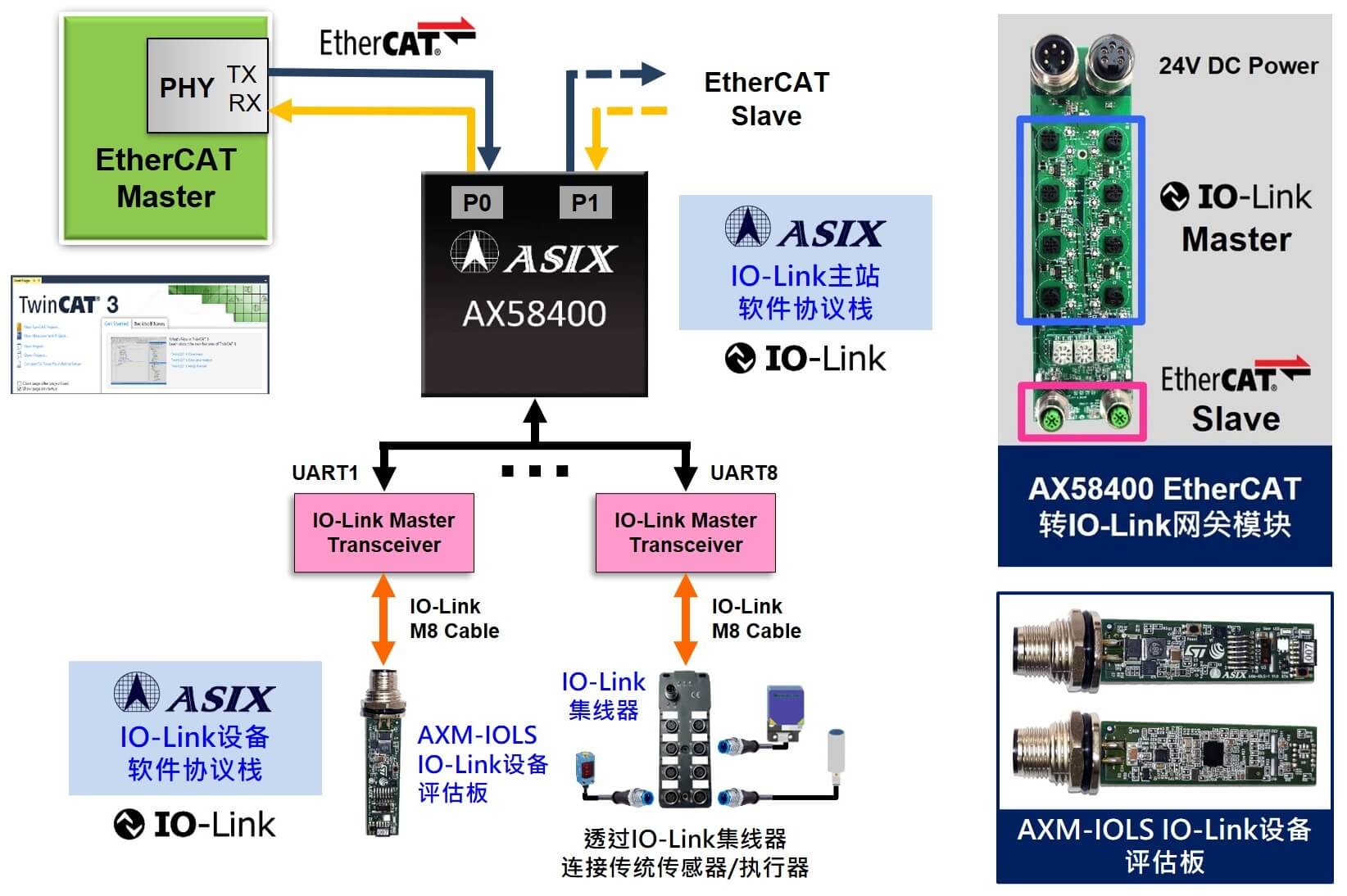

亞信電子推出最新EtherCAT轉IO-Link網關解決方案

什么是IO-Link

IO-Link概述及優勢分析

OPC UA、TSN和傳統工業以太網系統將在未來扮演什么角色?

IO-Link編碼器特點

從IO-Link拓展到IO-Link Wireless竟有這么多優勢?

亞信電子推出全新IO-Link設備軟件協議棧解決方案

亞信電子推出全新IO-Link設備軟件協議棧解決方案

使用IO-Link技術能帶來哪些優勢?細數IO-Link八大優勢

初識IO-Link及IO-Link設備軟件協議棧

淺談IO-Link、OPC UA、單對以太網的優勢

淺談IO-Link、OPC UA、單對以太網的優勢

評論