技術前沿:萬年不變的光伏焊帶

光伏焊帶,又稱涂錫焊帶。光伏焊帶是光伏組件的重要組成部分,屬于電氣連接部件,應用于光伏電池片的串聯(lián)或并聯(lián),發(fā)揮導電聚電的重要作用,以提升光伏組件的輸出電壓和功率。光伏焊帶是光伏組件焊接過程中的重要材料,其品質(zhì)優(yōu)劣直接影響光伏組件電流的收集效率,對光伏組件功率和光伏發(fā)電系統(tǒng)效率的影響較大。

根據(jù)歐洲光伏協(xié)會預測數(shù)據(jù)(中值情況),并根據(jù)1GW光伏組件所需光伏焊帶500噸、550噸和600噸的不同情況模擬計算,到2024年全球光伏焊帶市場需求量將超過10萬噸,2020-2024年期間全球光伏焊帶市場需求量的年均復合增長率達到15.56%。

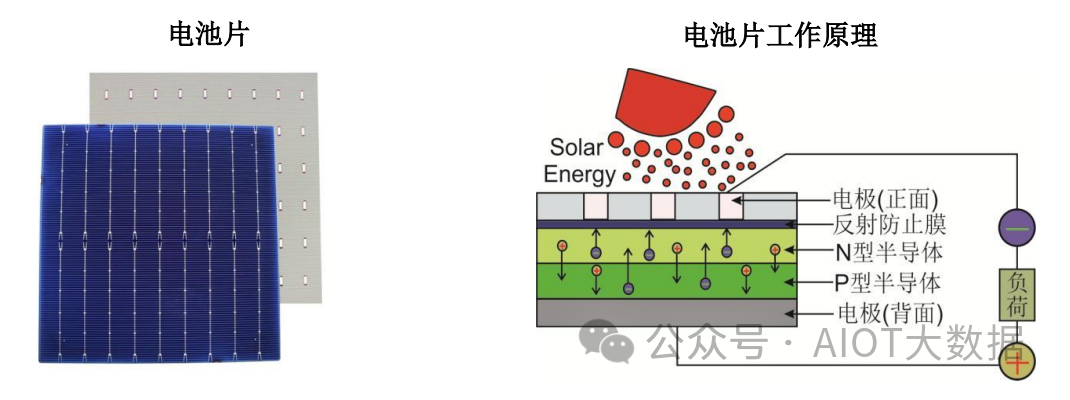

光伏電池

光伏電池的工作原理是光生伏特效應,即半導體材料(如硅片)在光的作用下會產(chǎn)生電勢差,其具備兩個必要條件:

(1)能夠吸收陽光并產(chǎn)生帶負電和正電的載流子;

(2)利用內(nèi)部電場分離負載流子(電子)和正載流子(空穴)。

常見的光伏電池片及其工作原理如下圖所示:

01.電池片

電池片是組件最核心的元件,主要用于將光能轉化為電能。電池片經(jīng)過串聯(lián)、并聯(lián),達到一定的額定輸出功率和電壓后,即形成光伏組件。光伏組件經(jīng)過組合形成光伏方陣,與控制器、蓄電池組、逆變器等部件連接組成光伏發(fā)電系統(tǒng)。

太陽能電池按原材料分為單晶硅、多晶硅、非晶硅太陽能電池。晶硅電池技術是以硅片為襯底的,依據(jù)PN結進行光生載流子分離發(fā)電的。根據(jù)原材料和電池制備技術的差異,晶硅電池分為P型電池和N型電池。P型硅片是在硅料中摻雜硼元素制成,P型電池制備技術有傳統(tǒng)的AL-BSF(鋁背場)和PERC技術;而N型硅片是在硅材料中摻雜磷元素制成,N型電池制備技術較多,包括PERC、TOPCon、IBC和HJT等。

其中,異質(zhì)結電池是N型電池的一種,具備高轉換效率、高發(fā)電量、低溫度系數(shù)、無光致衰減和電位衰減、制備工藝簡單、雙面發(fā)電效率高等諸多優(yōu)勢。隨著電池技術的不斷突破和行業(yè)進程的持續(xù)加速,異質(zhì)結技術有望成為下一代主流電池技術。

02.玻璃

光伏玻璃是一種鈉鈣硅鹽酸玻璃,主要用于光伏組件的封裝。光伏玻璃會直接影響光伏組件的發(fā)電效率和使用年限。

光伏玻璃一般為低鐵鋼化玻璃或者半鋼化玻璃,具有以下特性。一是通透性好。透光率是影響光伏電池轉換效率的關鍵因素。光伏玻璃需具有高透光性和對1200nm紅外光的較高反射率。二是機械強度高。耐沖擊,可承受2400Pa風壓和5400Pa雪壓,起到支撐和保護作用。三是耐久性好。受氣候和地理位置影響,組件需在露天、晝夜溫差大的環(huán)境中作業(yè),需具備耐腐蝕、耐候性特質(zhì)。

異質(zhì)結電池組件一般使用超白低鐵鋼化玻璃封裝,透光率高,且雜質(zhì)較少,不易自爆。愛康異質(zhì)結電池組件正面采用鋼化鍍膜玻璃,可增強透光率。

03.膠膜

光伏封裝膠膜是光伏組件的重要組成部分,位于電池片上下兩側。膠膜的首要作用是黏合電池與玻璃、背板。其次,膠膜可以起到封裝防護作用,保護電池電路不受外界環(huán)境干擾,延長組件使用壽命。此外,封裝膠膜可增強光伏組件的透光性,進而提升組件的發(fā)電效率。最后,膠膜還能在組件生產(chǎn)、存儲、安裝和使用過程中起到結構支撐和定位電池的作用。

按照材料來看,主流膠膜主要有EVA、POE、EPE、PVB。EVA膠膜為主流的光伏封裝膠膜,透光性好、加工性能好、供應穩(wěn)定且成本較低,但存在高水汽滲透、低抗沖擊性、抗PID性能不穩(wěn)定等缺點。POE膠膜水汽透過率低、抗PID性能好,適用于雙玻組件、N型組件的封裝,但加工屬性差、成本高。

異質(zhì)結雙玻組件采用POE膠膜封裝,具有高阻水性、高抗PID性能,為異質(zhì)結高效組件提供了可靠保障。

04.背板

光伏背板是用作背面保護的封裝材料,一般用于單玻組件。光伏背板分為含氟背板和非氟背板,含氟背板有TPT、TPE、TPC、CPC,非氟背板有PET、PA/PO等。

光伏背板主要用于抵抗?jié)駸岬拳h(huán)境對電池片、膠膜等材料的侵蝕,起到耐腐蝕、耐候、防氧化及絕緣保護作用,可以有效延長組件的使用壽命。白色背板反射率高,能提高組件的轉換效率。同時,紅外反射率高的特性,也便于降低組件的工作溫度。

05.邊框

光伏邊框是安裝于玻璃外延的邊框,主要用于固定、密封太陽能電池組件,便于光伏組件的運輸與安裝。邊框的安裝,有利于保護玻璃邊緣,加強光伏組件密封性能。同時,邊框是承載組件與支架的鏈接載體,邊框的使用,可以提高組件整體的機械強度和抗載能力,從而延長組件壽命。

06.焊帶

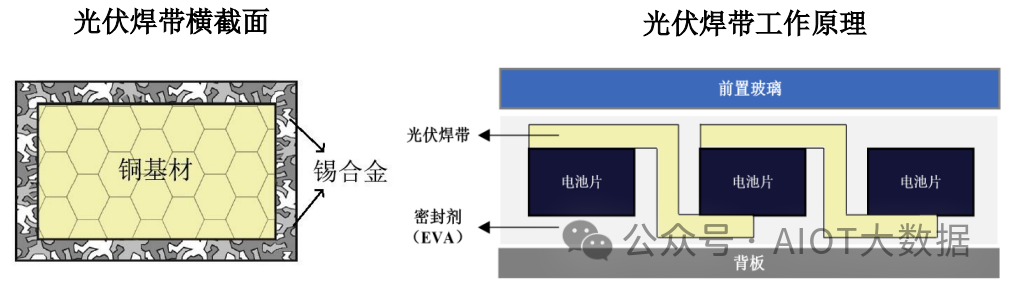

光伏焊帶是在銅帶表面涂敷錫基焊料形成的復合導電材料,應用于光伏電池片的串聯(lián)或并聯(lián),發(fā)揮匯集電流和導電的作用,是光伏組件焊接過程中的重要材料。

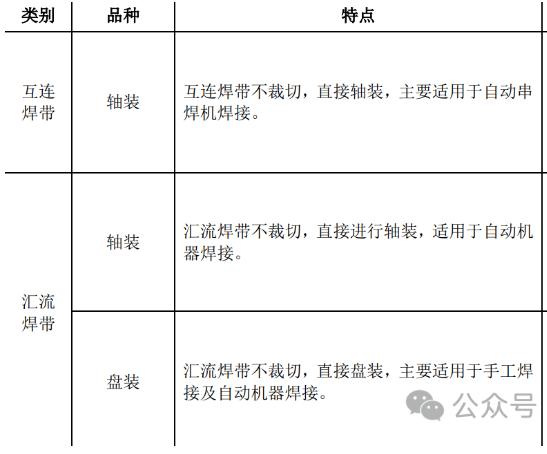

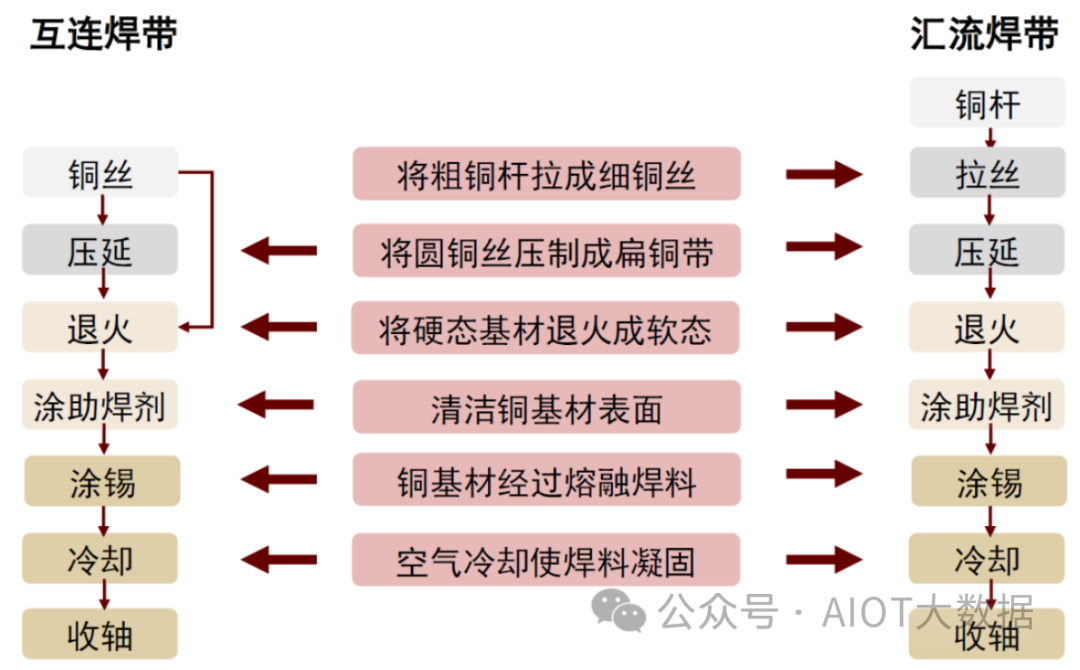

光伏焊帶分為互連焊帶和匯流焊帶。互連焊帶用于連接光伏電池片,收集、傳輸光伏電池片電流。匯流焊帶用于匯集電池串產(chǎn)生的電流,并引出至接線盒內(nèi)。焊帶對于電流收集有直接影響,進而影響組件的功率及發(fā)電效率。

行業(yè)早期使用的是平焊帶,隨著行業(yè)發(fā)展,目前高效組件均采用圓焊帶。組件采用低溫圓絲焊帶,核心為無氧銅,外層裹上錫鉛合金,配合低溫助焊劑,進行165-190℃焊接。

07.硅膠

硅膠主要用于粘接、密封層壓好的玻璃光伏組件,粘接邊框與玻璃、接線盒與背板(或玻璃),起到密封和連接作用。

根據(jù)使用位置的不同,硅膠分為密封膠和灌封膠。密封膠使用在邊框卡槽內(nèi)和接線盒與背板底部,灌封膠一般用于接線盒內(nèi)部,主要作用是保護接線盒內(nèi)部電路。

08.接線盒

接線盒主要由接線盒蓋、密封圈、二極管、散熱裝置、盒體、導線、連接器組成。接線盒的主要作用是將太陽能電池產(chǎn)生的電力與外部線路進行連接。可以對光伏組件引出線起到密封、防水防塵的作用。接線盒還有保護光伏組件系統(tǒng)運行安全的作用,如果組件發(fā)生短路,接線盒會自動斷開短路電池串,防止整個系統(tǒng)被燒壞。

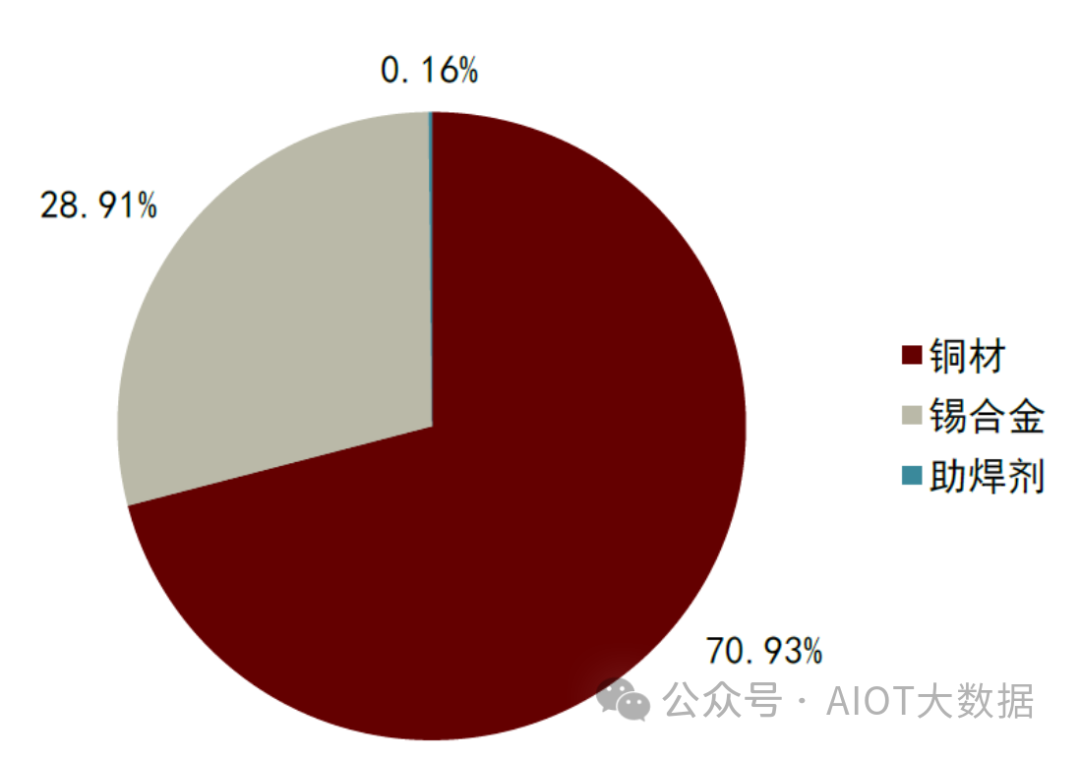

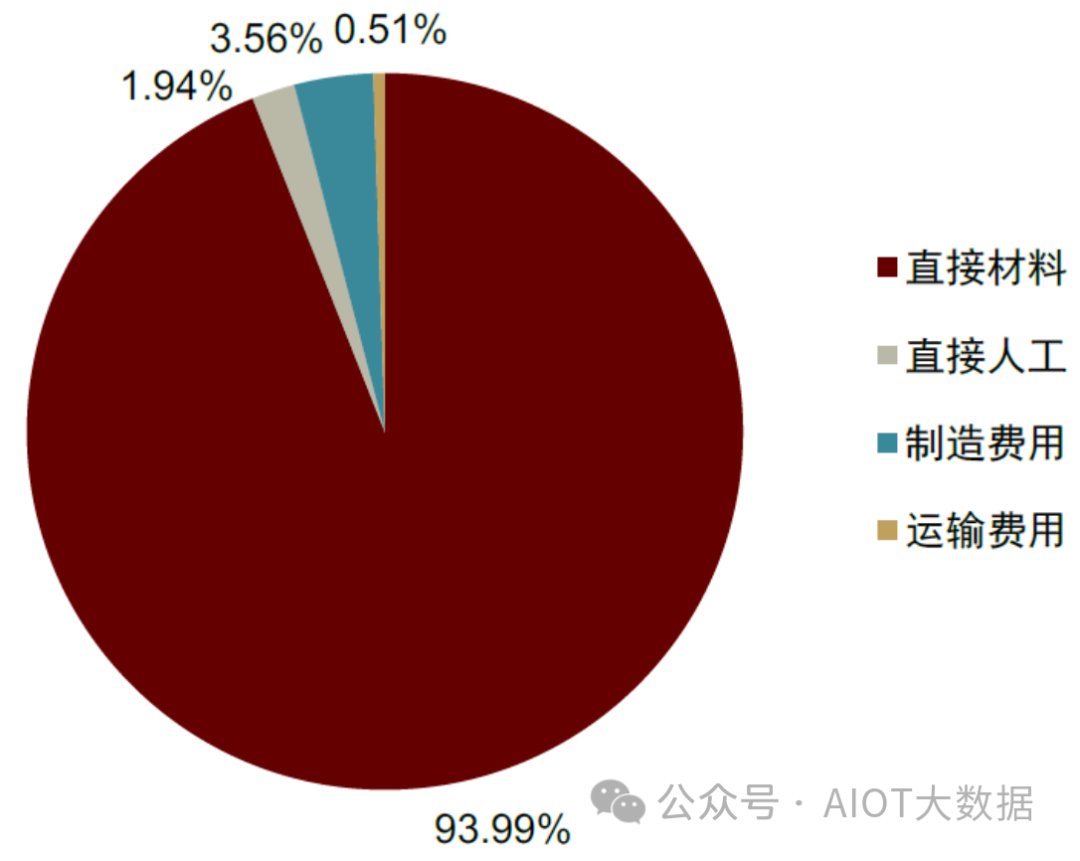

光伏焊帶由基材和表面涂層構成:(1)基材是不同尺寸的銅材,并要求規(guī)格尺寸精確、導電性能好,具有一定的強度;(2)表面涂層可利用電鍍法、真空沉積法、噴涂法或熱浸涂法等特殊工藝,將錫合金等涂層材料,按一定成分比例和厚度均勻地覆裹在銅基材四周。

因為銅基材本身沒有良好的焊接性能,錫合金層的主要作用是讓光伏焊帶滿足可焊性,并且將光伏焊帶牢固地焊接在電池片的主柵線上,從而起到良好的電流導流作用。3)助焊劑是焊接過程中的重要材料,是化學和物理活性的混合物,加熱時能除去焊料和可焊表面金屬氧化物,以促進熔融焊料對金屬基材的潤濕。助焊劑可防止焊接時表面的再次氧化,降低焊料表面的張力,提高焊接性能。

光伏焊帶的性能不僅會影響光伏組件中由光生伏特效應所產(chǎn)生電流的收集和傳導效率,而且對光伏組件的服役壽命也有至關重要的影響。

通過光伏焊帶連接的光伏電池片,在EVA膠膜、光伏玻璃、背膜、邊框等材料封裝后形成光伏組件。光伏組件則直接應用于光伏發(fā)電系統(tǒng)的建造,如:利用光伏支架建成大型地面光伏電站,或直接安裝于屋頂形成戶用光伏電站等。

光伏焊帶產(chǎn)品的分類

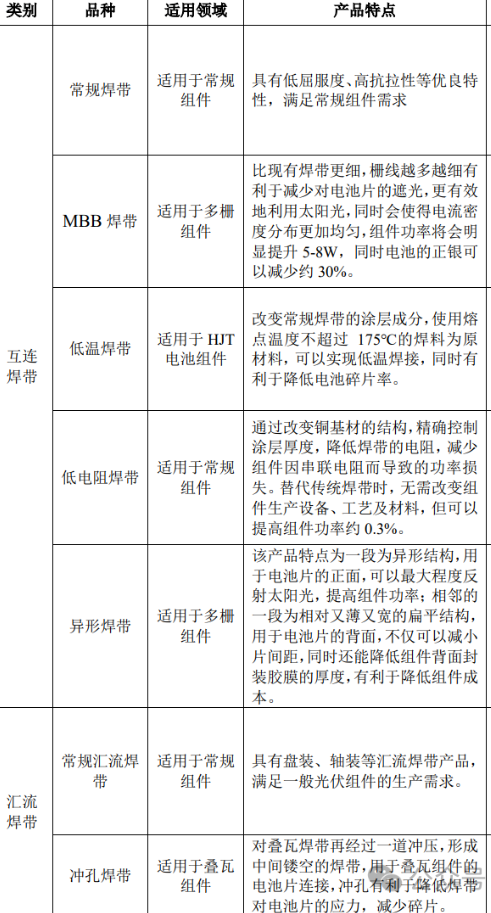

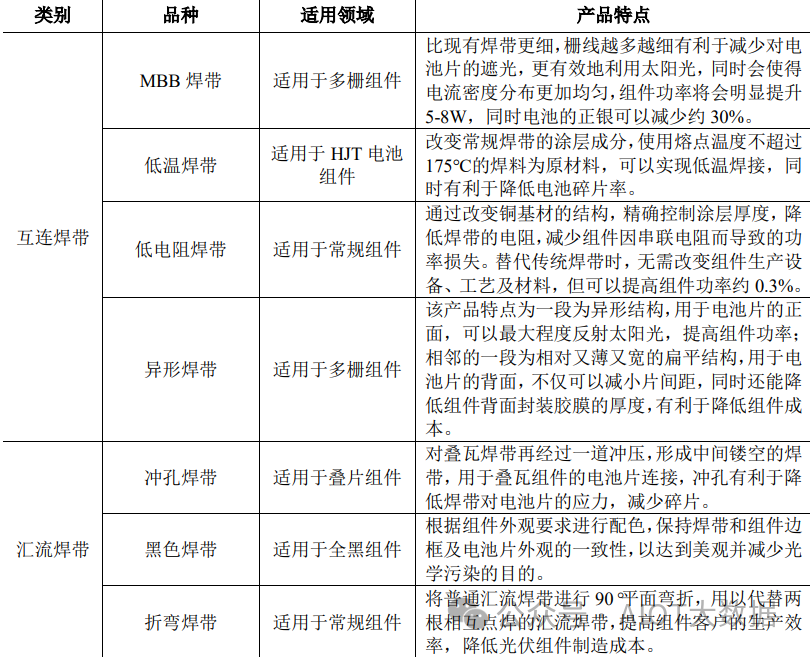

光伏焊帶按產(chǎn)品應用方向可分為互連焊帶和匯流焊帶。

互連焊帶是用于連接光伏電池片,收集、傳輸光伏電池片電流的涂錫焊帶,作為太陽能電池的導電引線帶,其通過直接焊接在電池片正面柵線和背面柵線位置,將相鄰電池片的正負極互相連接,形成串聯(lián)電路,將由光能轉換在電池片上的電能引出輸送到電設備,同時起到散熱和機械制成的作用,是太陽能光伏電池功能型重要元器件之一。

匯流焊帶是用于連接光伏電池串及接線盒,傳輸光伏電池串電流的涂錫焊帶。光伏電池串聯(lián)起來形成電池串,眾多電池串通過匯流焊帶連接起來,以實現(xiàn)完整電路。

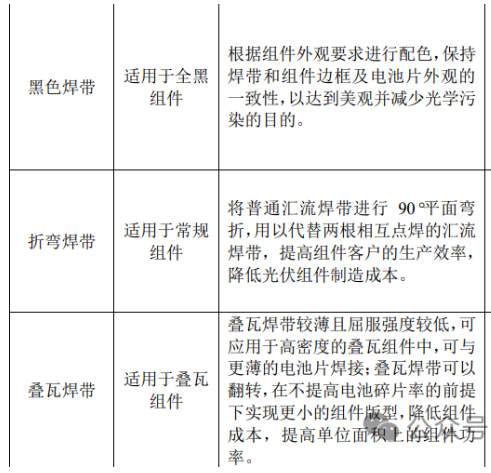

根據(jù)光伏焊帶的性能及適用領域,互連焊帶主要包括常規(guī)互連焊帶、MBB焊帶、低溫焊帶、低電阻焊帶等;匯流焊帶主要包括常規(guī)匯流焊帶、沖孔焊帶、黑色焊帶、折彎焊帶等。

適用領域

含鉛涂錫銅帶

①銅基:采用進口精煉韌性無氧銅/T2紫銅,含銅量≥99.99%,導電率≥98%

②銅基的電阻率:無氧銅≤0.0165Ωmm2/mT2紫銅≤0.0172Ωmm2/m

③涂層成分:63%Sn37%Pb、60%Sn40%Pb(可選)

④涂層厚度:單面涂層0.01~0.05mm,涂層均勻,表面光亮、平整。

⑤涂層熔點:183℃、190℃

⑥抗拉強度:軟態(tài)≥25kgf/m㎡半軟態(tài)≥30kgf/m㎡

⑦焊帶伸長率:軟態(tài)≥35%3/4軟態(tài)≥25%1/2軟態(tài)≥15%◆寬度誤差:±0.1mm

⑧厚度誤差:互連帶±0.01mm,匯流帶±0.015mm

含鉛含銀涂錫銅帶(成本較高)

①銅基:采用進口精煉韌性無氧銅/T2紫銅,含銅量≥99.99%,導電率≥98%

②銅基的電阻率:無氧銅≤0.0165Ωmm2/mT2紫銅≤0.0172Ωmm2/m

③涂層成分:63%Sn35%Pb2%Ag(可選)

④涂層厚度:單面涂層0.01~0.05mm,涂層均勻,表面光亮、平整。

⑤涂層熔點:179℃

⑥抗拉強度:軟態(tài)≥25kgf/m㎡半軟態(tài)≥30kgf/m㎡

⑦焊帶伸長率:軟態(tài)≥35%3/4軟態(tài)≥25%1/2軟態(tài)≥15%

⑧寬度誤差:±0.1mm

⑨厚度誤差:互連帶±0.01mm,匯流帶±0.015mm

含銀焊帶優(yōu)勢:

①增加焊錫與被焊接金屬的冶金結合度。焊接后機械強度、導電性會更好;

②加銀之后,三元合金的熔點比二元合金的熔點還要低一些,其可焊性,流動性有所提高;

③電阻率會有所降低,耐高溫的性能提高。

無鉛環(huán)保型涂錫銅帶

①銅基:采用進口精煉韌性無氧銅/T2紫銅,含銅量≥99.99%,導電率≥98%

②銅基的電阻率:無氧銅≤0.0165Ωmm2/mT2紫銅≤0.0172Ωmm2/m

③涂層成分:96.5%Sn3.0Ag0.5%Cu、96.5%Sn3.5Ag(可選)

④涂層厚度:單面涂層0.01~0.05mm,涂層均勻,表面光亮、平整

⑤涂層熔點:217℃、221℃

⑥抗拉強度:軟態(tài)≥25kgf/m㎡半軟態(tài)≥30kgf/m㎡

⑦焊帶伸長率:軟態(tài)≥35%3/4軟態(tài)≥25%1/2軟態(tài)≥15%

⑧寬度誤差:±0.1mm

⑨厚度誤差:互連帶±0.01mm,匯流帶±0.015mm

核心指標:

(1)屈服強度

屈服強度指的是金屬材料在受到外力發(fā)生屈服現(xiàn)象時的屈服極限,大于此極限的外力作用,將會使該金屬材料彎曲后無法恢復。從焊帶的屈服強度對組件產(chǎn)品的影響來看,若焊帶屈服強度68Mpa,可能導致組件隱裂的風險增加,組件良品率下降。焊帶屈服強度標準參數(shù)為≤70Mpa,公司目前能將產(chǎn)品的屈服強度有效控制在62-68Mpa。

(2)同心度

同心度指的是插芯內(nèi)徑距離整個圓心的偏移程度,就MBB焊帶而言,即銅絲圓心與焊帶圓心的偏移程度,其主要取決于涂層厚度的均勻程度。同心度是圓柱形工件的一項重要技術指標,直接影響著工件的配合精度和使用情況。焊帶的同心度越低(即圓心偏移程度越高),組件焊接過程中的虛焊風險越高,虛焊組件在發(fā)電時容易產(chǎn)生熱斑效應(局部因電流過大導致發(fā)熱明顯),導致組件燒毀而報廢。同心度的標準參數(shù)為≥40%,目前MBB焊帶的同心度基本保持在≥60%。

(3)錫層厚度

錫層厚度指的是涂覆于銅材外層錫料的厚度,即錫料表面距離銅材的距離。一般情況下,若錫層厚度過薄,組件容易出現(xiàn)虛焊情況,而錫層厚度過厚,則會產(chǎn)生錫珠或堆錫,影響組件外觀,同時導致組件隱裂的風險上升,更嚴重可能導致碎片。不同產(chǎn)品的錫層厚度標準值不同,對于產(chǎn)品錫層厚度的標準參數(shù)為標準值±5μm,即允許有±5μm的誤差值,一般控制在更小的誤差范圍內(nèi)(±3μm),有利于減少光伏組件在層壓生產(chǎn)過程中出現(xiàn)隱裂、碎片等問題,提升組件良品率。

(4)可焊性

可焊性指的是涂錫焊帶經(jīng)焊接后,涂層與基體材料應該結合牢固、不分層,焊接處無異色。可焊性較差焊帶在焊接過程中會導致組件產(chǎn)生虛焊或者過焊的現(xiàn)象,該等問題都會加速組件功率的衰減,影響組件良品率及發(fā)電性能。使用有鉛焊料的MBB焊帶與電池片之間的平均剝離強度≥1.0N/mm,有效焊接面積≥焊接面積的2/3,改良焊料配方,能有效提升產(chǎn)品錫層的潤濕性和流動性,從而增加產(chǎn)品的可焊性,可以讓有鉛焊料MBB焊帶的平均剝離強度≥1.5N/mm,有效焊接面積≥85%。

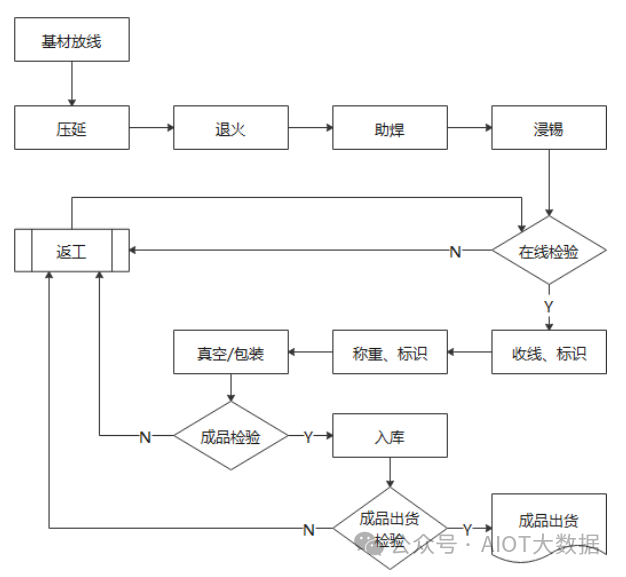

工藝流程圖

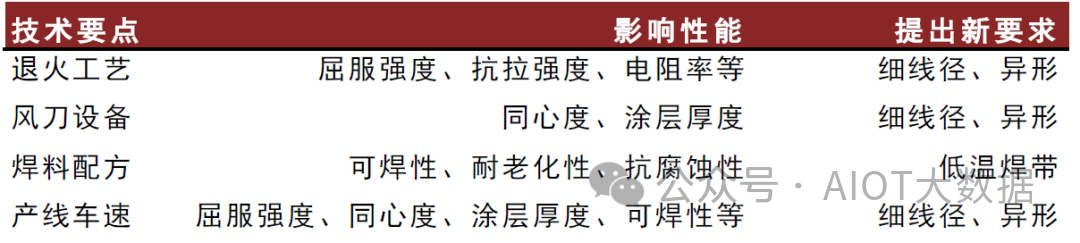

退火工藝:退火是指將金屬緩慢加熱到一定溫度,保持足夠時間,然后在幾毫秒內(nèi)將金屬由液態(tài)冷卻為固態(tài),以達到改善金屬機械強度的目的。一方面,如果在幾毫秒的冷卻時間內(nèi)控制不好工藝,還會對金屬銅內(nèi)晶相排布的緊密度造成影響,最終可能使內(nèi)阻變大,引起電學損耗。另一方面,退火工藝是降低焊帶力學性能(屈服強度、抗拉強度、延伸率等)波動的關鍵工藝。優(yōu)質(zhì)的退火工藝可在保證其他性能不降的前提下,減少焊帶與電池片焊接后電池片的碎片及隱裂現(xiàn)象。焊帶屬于金屬材料而電池片屬于半導體,兩者熱膨脹系數(shù)存在數(shù)量級的差異,要保證兩者焊接后25年內(nèi)經(jīng)歷冷熱變化而不虛焊、脫焊,對退火工藝提出了較高的要求。

?風刀設備:風刀設備采用渦流風機或高壓離心風機驅(qū)動,將風以一面厚度僅為0.05毫米的氣流薄片高速吹出。通過科恩達效應原理及風刀特殊的幾何形狀,此薄片風幕最大可達到30-40倍的環(huán)境空氣風量,而形成一面薄薄的高強度、大氣流的沖擊風幕,從而將焊帶表面的錫涂層吹得薄且均勻,撫平表面毛糙的顆粒,使得焊帶涂層厚度穩(wěn)定且表面潔凈。焊帶企業(yè)風刀設備模塊的參數(shù)設置對焊帶生產(chǎn)過程中的鍍錫環(huán)節(jié)具有很大影響。風刀本身形狀為360度的環(huán)形,只有精準保證每個點的風壓一致,才能確保鍍錫均勻,保證產(chǎn)品質(zhì)量。

?產(chǎn)線車速:產(chǎn)線車速指焊帶廠商每分鐘生產(chǎn)焊帶的長度(單位:米/分鐘),體現(xiàn)著各家焊帶公司對產(chǎn)品質(zhì)量和產(chǎn)出效率的權衡決策。走線速度越快,產(chǎn)出效率越高,但若公司的生產(chǎn)管控能力不足,走線速度提高也可能帶來焊帶產(chǎn)品錫涂層厚度不均勻的隱患。產(chǎn)線車速影響企業(yè)的有效產(chǎn)能和產(chǎn)出,也進而影響焊帶行業(yè)的供需平衡。

?焊料配方:焊料配方是指鍍在銅絲上的錫合金的配方。焊料配方是各焊帶廠商的核心技術機密,核心是提高焊帶潤濕性,使產(chǎn)品在焊接時具有更好的可焊性,提高了焊帶與電池片焊接后的剝離強度,對焊帶焊接的牢固程度具有至關重要的作用。焊料配方?jīng)Q定焊帶可焊性,從而減少因為虛焊問題而導致的返工數(shù)量,提高下游客戶的生產(chǎn)效率及成品率。隨著生產(chǎn)經(jīng)驗與技術水平的積累,各廠商逐漸探索并確定更優(yōu)的焊料配方,焊料配方不隨焊帶行業(yè)內(nèi)細線徑化或異形化方向的技術迭代而發(fā)生改變。

整體而言,隨著焊帶線徑愈發(fā)細線化,控制焊帶產(chǎn)品生產(chǎn)均勻性的工藝也越來越復雜。不同的工藝會對公司的質(zhì)量控制、設備運營、工藝管控以及綜合管理能力提出不同的要求。每卷焊帶的長度通常為1萬米,生產(chǎn)出具有更高一致性的產(chǎn)品,需要公司具備足夠的生產(chǎn)能力與管理素質(zhì)。

圖表15:焊帶技術要點與影響因素

行業(yè)現(xiàn)狀及發(fā)展趨勢

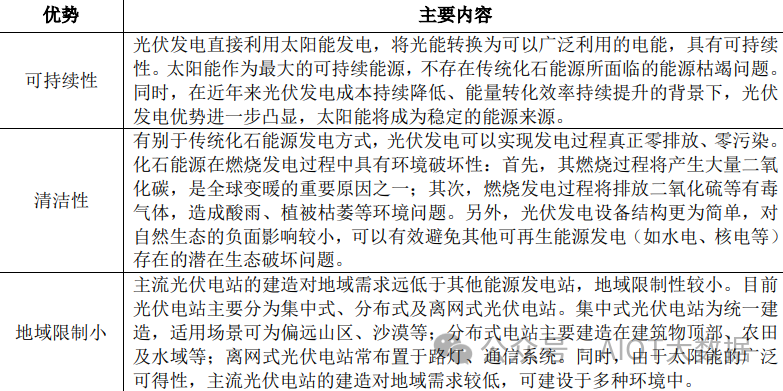

光伏行業(yè)是結合新能源發(fā)電與半導體技術的戰(zhàn)略性新興行業(yè),也是受到國家產(chǎn)業(yè)政策和財政政策重點支持的新能源行業(yè),光伏發(fā)電具有可持續(xù)性、清潔性和地域限制小等突出優(yōu)勢。

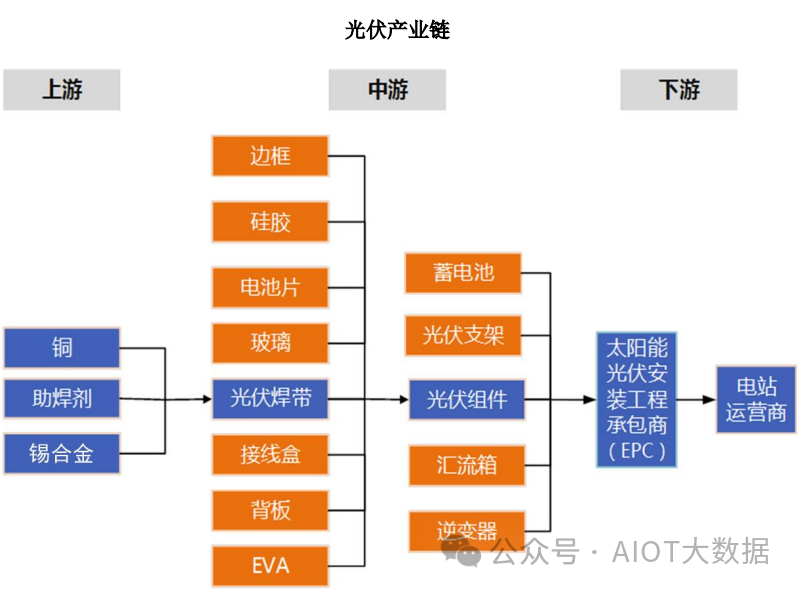

光伏產(chǎn)業(yè)鏈主要包括硅料、硅片、電池片、光伏組件及光伏應用系統(tǒng)五大環(huán)節(jié)。產(chǎn)業(yè)鏈的上游主要為硅料、硅片環(huán)節(jié);中游主要為電池片、光伏組件環(huán)節(jié);下游為光伏應用系統(tǒng)環(huán)節(jié)。在整個光伏產(chǎn)業(yè)鏈中,以光伏焊帶為原料的光伏組件制造處于產(chǎn)業(yè)鏈的中游。光伏焊帶行業(yè)的上游主要是銅、錫合金和助焊劑等原材料供應商,下游客戶是光伏組件制造企業(yè)。

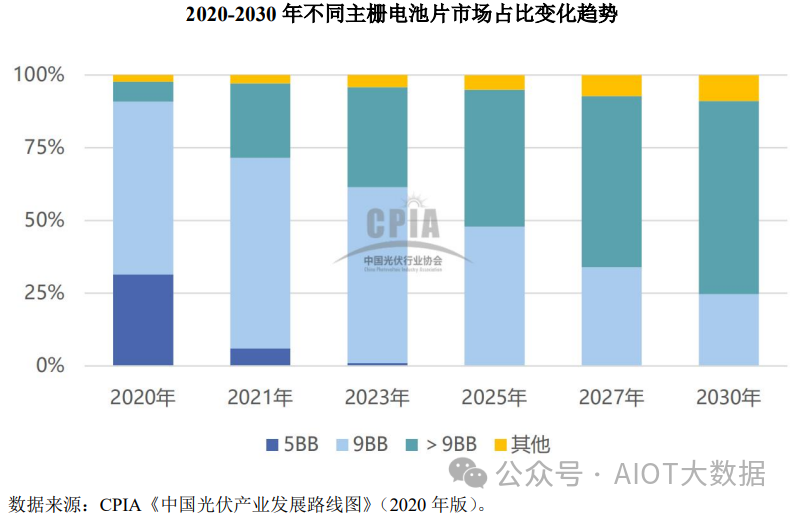

5BB焊帶向MBB焊帶轉變。根據(jù)中國光伏行業(yè)協(xié)會數(shù)據(jù),2020年9主柵及以上電池片占比相較2019年上升46.10%至66.20%,已成為市場主流。未來幾年9主柵及以上電池片占比會進一步提升,預計將完全替代5主柵電池片。在不影響電池遮光面積及串聯(lián)工藝的前提下,多主柵電池片有著更好的應力分布均勻性,使得碎片率更低,同時具有更好的導電性能與更高的功率。

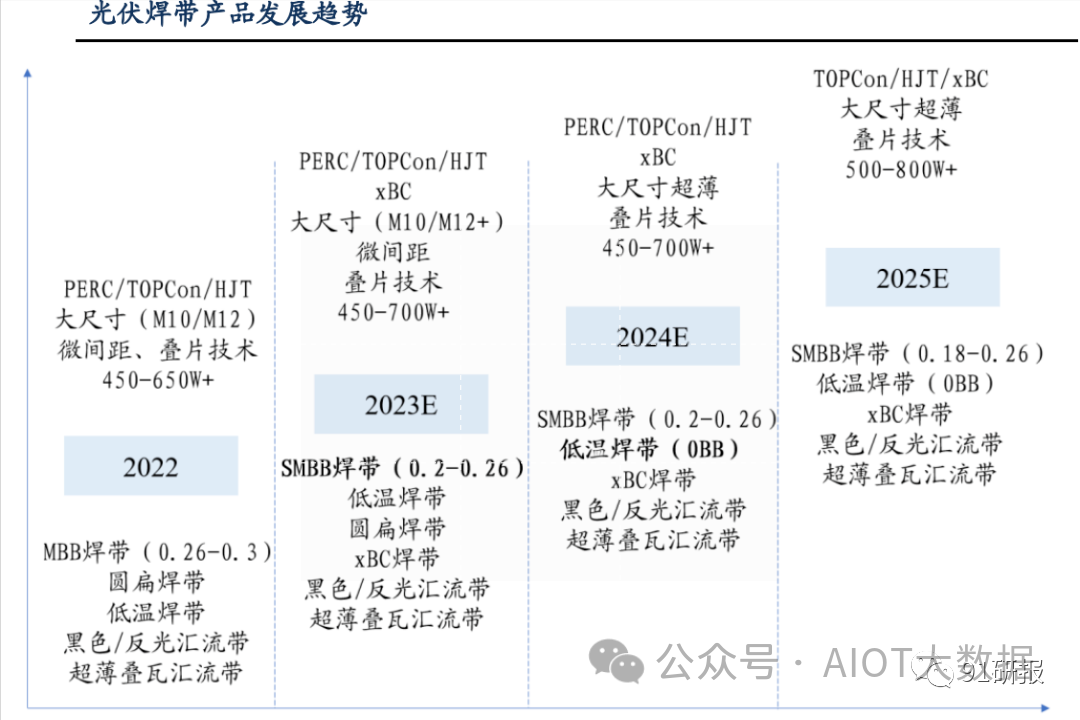

順應電池技術革新,焊帶持續(xù)升級路線總結為:5BB→MBB→SMBB/0BB/低溫焊帶。

電池片互連技術多樣,無應力互聯(lián)未來或成主流,有鉛焊帶仍為主導地位。

市場上電池片互聯(lián)技術分為紅外焊接、導電膠、背接觸和其他互聯(lián)技術(無應力互聯(lián)、電磁和激光)等。

2022年紅外焊接為市場主流占比約94.6%;導電膠主要應用于疊瓦組件,占比約4%;背接觸主要應用于XBC和MWT組件,市場占比約0.4%;無應力互聯(lián)技術主要應用在異質(zhì)結中,占比約1%。

由于成本等原因,導電膠及其他新型互聯(lián)技術應用范圍較小,而隨著電池技術的不斷發(fā)展,未來兩年內(nèi)無應力互聯(lián)技術將保持較快增長,到2030年或?qū)⒊蔀槭袌鲋髁鳌M瑫r有鉛焊帶仍是焊帶市場主流產(chǎn)品,2025年之前持續(xù)保持90%+占比。

MBB為當前市場主流。多主柵技術(Multi-Busbar,MBB)是通過提高主柵數(shù)目,提高電池應力分布均勻性,進而提高導電性,增加轉換效率,MBB焊帶為圓柱形結構的互連焊帶,主流直徑約0.26-0.3mm。根據(jù)CPIA數(shù)據(jù),目前182PERC電池中MBB為市場主流,其中9BB占比約34%,10BB占比約34.2%,11BB及以上占比31.8%。

SMBB為技術迭代新方向,提效降本下隨TOPCon放量同步成長。SMBB技術是指主柵數(shù)量為12及以上的新型組件技術。SMBB相比MBB主要是柵線數(shù)量更多以及直徑更細,當前SMBB焊帶主流為16BB,直徑主要為0.2-0.26mm,SMBB焊帶通過更細的線徑可以減少遮光面積,提高電池對光的利用率;同時多主柵減少細柵之間的距離,使得電阻損耗變得更低,總功率損耗更小,提高組件效率;此外柵線寬度減小也將降低銀漿耗量,進一步降低TOPCon等N型電池技術單瓦成本,提升其經(jīng)濟性,助力N型技術快速提升市場份額。根據(jù)CPIA數(shù)據(jù),2022年大尺寸的TOPCon電池中,16BB占比達51.3%,CPIA預計2030年TOPCon電池中16BB占比將達90%+。我們預計未來隨著TOPCon技術的快速放量,SMBB市場占比將快速提升,將成為市場主流。

低溫焊帶+0BB助力HJT技術發(fā)展,難度更高盈利性更佳。HJT目前難以大規(guī)模產(chǎn)業(yè)化的難點在于成本較高,經(jīng)濟性不明顯,而金屬化漿料則為成本占比較大部分,0BB即無主柵技術,通過去除主柵,可大幅降低漿料消耗,從而降低漿料成本助力HJT技術產(chǎn)業(yè)化發(fā)展,0BB也可用于TOPCon節(jié)省銀漿耗量,但相對于HJT可降低更多漿料成本;同時HJT制備工藝全程在200℃以下環(huán)境制成,受制于工藝要求,焊帶因此也需低溫焊接,低溫焊帶則是改變常規(guī)焊帶的涂層成分,使用熔點溫度不超過175℃的焊料為原材料,從而實現(xiàn)低溫焊接,相比SMBB焊帶,低溫焊帶研發(fā)難度更高,因此具備更強溢價能力,盈利性更佳。

行業(yè)內(nèi)的主要企業(yè)

同享(蘇州)電子材料科技股份有限公司

同享(蘇州)電子材料科技股份有限公司成立于2010年11月,主營業(yè)務為光伏焊帶產(chǎn)品的研發(fā)、生產(chǎn)和銷售。公司于2016年9月在全國中小企業(yè)股份轉讓系統(tǒng)有限責任公司掛牌,證券代碼為839167。

西安泰力松光伏股份有限公司

西安泰力松光伏股份有限公司成立于2011年6月,主營業(yè)務為高性能光伏焊錫帶和錫合金的研發(fā)、生產(chǎn)和銷售。公司于2015年1月在全國中小企業(yè)股份轉讓系統(tǒng)有限責任公司掛牌,并于2019年12月摘牌。

威騰電氣集團股份有限公司

威騰電氣集團股份有限公司成立于2004年1月,主營業(yè)務為母線系列產(chǎn)品的研發(fā)、生產(chǎn)和銷售,主要產(chǎn)品是各種類型系列母線,其他產(chǎn)品包括光伏焊帶、配電箱、開關柜(包括高壓柜和低壓柜)、銅鋁材等。公司于2016年4月在全國中小企業(yè)股份轉讓系統(tǒng)有限責任公司掛牌,并于2017年12月摘牌。

太倉巨仁光伏材料有限公司

太倉巨仁光伏材料有限公司成立于2011年3月,主要從事光伏焊帶的生產(chǎn)、加工與銷售,2015年5月至2016年3月期間由晶澳科技投資入股并控股。蘇州賽歷新材料科技股份有限公司蘇州賽歷新材料科技股份有限公司成立于2011年8月,主要從事光伏焊帶的研發(fā)、生產(chǎn)、銷售及相關軟件研發(fā),由阿特斯控股。

江蘇太陽科技股份有限公司

江蘇太陽科技股份有限公司成立于2007年8月,主要從事光伏焊帶產(chǎn)品的研發(fā)、生產(chǎn)和銷售。公司于2016年3月在全國中小企業(yè)股份轉讓系統(tǒng)有限責任公司掛牌,并于2019年7月摘牌。

蘇州宇邦新型材料股份有限公司

蘇州宇邦新型材料股份有限公司創(chuàng)建于2002年8月,位于蘇州市吳中經(jīng)濟開發(fā)區(qū)友翔路22號,注冊資本為7800萬元,員工250余名。公司主要產(chǎn)品為"涂錫銅帶"。客戶涵蓋晶澳太陽能、晶科能源、天合光能、億晶科技、隆基樂葉等行業(yè)巨頭,產(chǎn)品已遠銷加拿大、日本、土耳其、馬來西亞、越南、韓國、印度、巴西、菲律賓等多個國家。

審核編輯:湯梓紅

-

光伏電池

+關注

關注

5文章

261瀏覽量

32665 -

半導體材料

+關注

關注

11文章

548瀏覽量

29618 -

光伏焊帶

+關注

關注

0文章

2瀏覽量

1236

原文標題:技術前沿:萬年不變的光伏焊帶

文章出處:【微信號:AIOT大數(shù)據(jù),微信公眾號:AIOT大數(shù)據(jù)】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

光伏逆變器分類及其詳解

一文看懂光伏逆變器!

光伏離網(wǎng)發(fā)電系統(tǒng)主要設備詳解

材料試驗機在光伏組件及材料中的應用

帶續(xù)流開關的中點箝位型非隔離光伏逆變器

光伏電池片焊帶剝離測試標準

AVENTK光伏電池焊帶固定UV膠助力光伏企業(yè)降低銀耗

一文詳解光伏焊帶

一文詳解光伏焊帶

評論