引言

在過去的二十年中,市場對大量N灰度級三維微納米元件的需求一直很活躍。基于鉛筆束的光刻技術,我們可以生產出精確的組件,但目前需要更長的時間去處理。使用X射線光刻制作的典型高縱橫比結構,對膜的粗糙度或沉積在X射線掩模中作為吸收劑的晶粒尺寸并不太敏感,因為除了功能結構之外的光致抗蝕劑已經被完全蝕刻掉。

因此,蝕刻表面的精細度并不重要。相比之下,我們的工作需要生成1800個灰度級。由于這些微型組件后來用作功能性光學組件,因此蝕刻表面的粗糙度和側壁的精細度至關重要。

實驗與討論

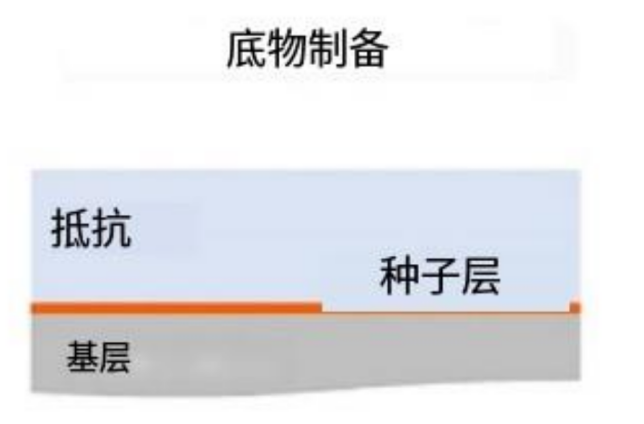

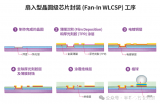

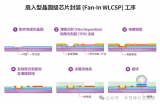

微型組件直接蝕刻到塊狀聚合物片上,或沉積在具有種子層的硅(Si)或玻璃基板上的薄膜上,如圖1所示。我們在使用薄膜的情況下,基板首先用丙酮、IPA 和去離子水清洗,然后在180℃下熱處理約10分鐘以去除任何殘留水分。之后在基材上涂一層粘合促進劑,以提高聚合物與基材之間的粘合力。

圖1:沉積種子層或金屬層基板電鍍和薄光刻膠圖案使用x射線圖

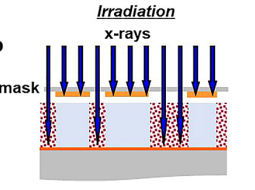

圖2:通過X射線掩模選擇性地曝光光刻膠

當使用基于膜的單一X射線掩模時,光刻膠曝光部分的聚合物鏈被破壞或交聯,從而使曝光變得相當簡單直接,如圖2所示。首先,通過專門定義的固定裝置將襯底和掩模牢固地固定在微控制器頂部的樣品臺上,使用另一個夾具將第二個掩模放置在掩模和基板組件的頂部。完成后,將樣品從曝光室中取出,并再次與第二個掩模重新對齊以進行第二組曝光,然后進行照射。

曝光的樣品從掃描室中卸載并從可移動的平臺上移除。然后將其放入烘箱中,加熱至 90℃并退火過夜,作為應力釋放、結構和表面改進的手段,這是退火的典型目的。

然而,在薄膜沉積在基板上的情況下,退火工藝并未顯著改善粗糙度或表面輪廓,因此未應用。退火過程完成后,烘箱降溫,取出樣品進行顯影。據觀察,在沒有曝光后退火的情況下,由于聚合物脫氣產生的氣體被截留,導致樣品內部形成氣泡。

結論

總之,英思特已經開發出一種用于以可擴展的方式對光學質量的三維微組件進行微加工,從而滿足工業應用的需要的方法。結合納米壓印等成熟的工業技術,英思特還證明了可以以金屬模具的形式復制這種精細的組件。使用這樣的金屬模具可以將制造能力提高一到兩個數量級。

雖然同步加速器不直接用作工業的主力,但它可以作為在晶圓級上生成高精度微型組件的基礎,然后可以復制并應用于納米壓印以滿足工業需求。

審核編輯 黃宇

-

芯片

+關注

關注

456文章

51004瀏覽量

425251 -

蝕刻

+關注

關注

9文章

414瀏覽量

15461 -

晶圓級

+關注

關注

0文章

34瀏覽量

9886

發布評論請先 登錄

相關推薦

通過X射線光刻在指尖大小的芯片中產生高精度微光學元件的晶圓級制造

通過X射線光刻在指尖大小的芯片中產生高精度微光學元件的晶圓級制造

評論