共讀好書

蓋曉晨

摘要:

在航空航天領域中,金屬封裝材料被廣泛應用,對其加工制造工藝的研究具有重要的意義。近年來,金屬基復合材料逐漸代替傳統金屬材料應用于新一代的航空航天電子封裝領域中,對金屬基復合材料的加工工藝進行優化,是滿足新一代電子封裝產品需求的關鍵。對傳統封裝金屬和金屬基復合封裝材料加工制造的研究及應用現狀進行闡述,分析金屬基復合封裝材料的加工難點,并對該領域未來的發展進行展望。

1 序言

在航空航天領域中,電子封裝產品需具有氣密性好、不受外界環境因素的影響、可靠性高等特點。由于在各種形式的封裝中,以微波組件為主的金屬封裝產品具有上述特性,因此在航空航天領域中,金屬基封裝材料被大量使用。近年來,由于封裝材料向高導熱、高強度、低密度的方向發展,金屬封裝材料由合金向金屬基復合材料的方向發展,因此金屬封裝材料的加工難度也隨之增加。為了滿足封裝組件結構復雜、高精度等要求,對電子封裝用金屬基復合材料加工制造工藝的研究具有至關重要的意義。

本文對傳統金屬封裝材料和金屬基復合封裝材料的加工制造現狀進行闡述,總結電子封裝用金屬基復合材料切削加工的研究成果,并分析目前仍存在的難點,為后續電子封裝用金屬基復合材料的加工制造的發展提供參考。

2 電子封裝用金屬及其復合材料簡介

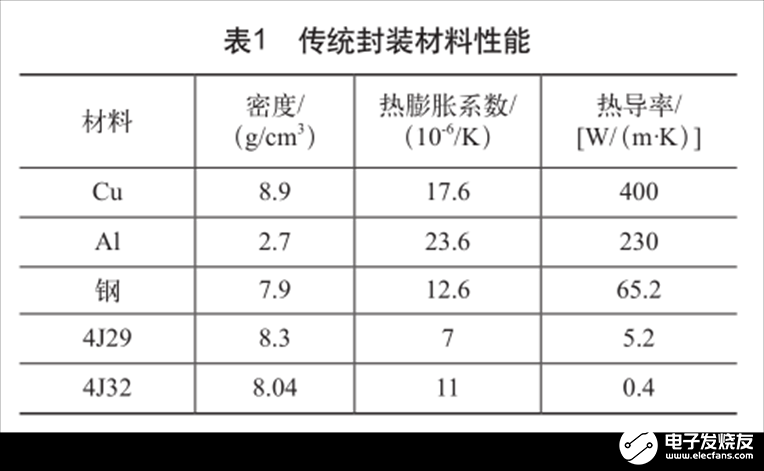

傳統的封裝金屬材料有鋁合金、銅合金、鋼及可伐合金等,其性能見表1。理想的封裝材料必須滿足以下基本要求:與芯片材料和基板材料相匹配的熱膨脹系數(3×10 -6 /K~7×10 -6 /K),高的熱導率,綜合的力學性能以及低密度 [1] 。可見傳統封裝金屬材料均存在熱導率、熱膨脹系數等不理想問題。

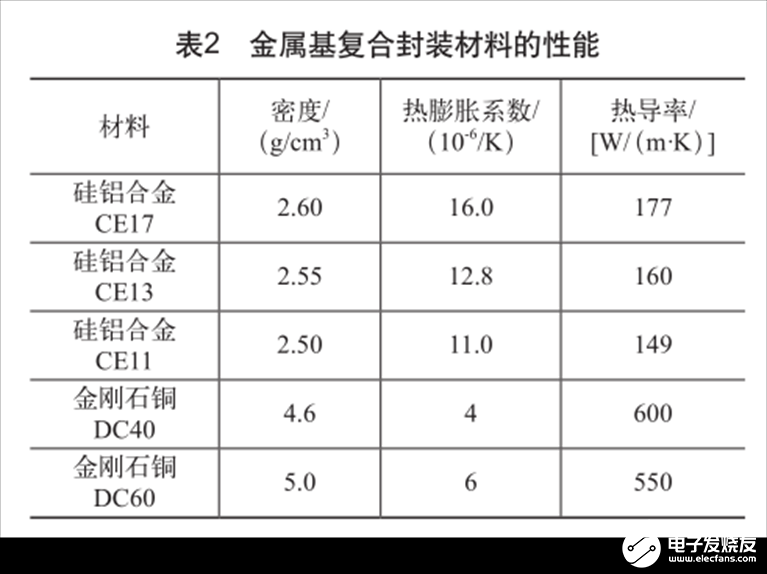

隨著航空航天的電子裝備向高功率、高密度、小型化、輕量化及高可靠性的方向發展,對封裝材料的性能也提出了更高的要求,傳統的單一金屬封裝材料已難以滿足電子封裝的綜合性能需求。如將金屬材料與其他材料復合,則材料性能大大提升,因此金屬基復合材料得到越來越廣泛的應用。金屬基復合材料有很多種,作為封裝的主要有銅基復合材料和鋁基復合材料,目前應用較廣泛的有高硅鋁合金(SiC/Al復合材料)和金剛石/銅、金剛石/鋁等金屬基金剛石復合材料。金屬基復合封裝材料的性能見表2。可見其封裝性能較傳統金屬封裝材料有極大提升。

3 傳統金屬封裝材料加工制造的現狀

微波組件腔體的特點為結構復雜、精度較高、螺紋和小孔數量較多及毛刺要求嚴格等。傳統的電子封裝金屬材料有鋁合金、銅合金和可伐合金等,其中鋁合金和銅合金為易加工材料,加工難度小,加工工藝成熟穩定;可伐合金硬度較高、耐磨、不易切削,雖有加工難度,但加工工藝也較為成熟。

針對加工難度較大的可伐合金,首先應提升刀具耐磨性,如使用硬質合金涂層刀具;避免在工件上垂直下刀,加工外形時側面進刀,加工內腔時折線進刀或螺旋進刀以減小刀具磨損;使用在線刀具測量系統保證及時換刀。其次減少加工過程中的刀具振動,避免對零件精度造成影響,如裝夾時盡量縮短刀具的懸伸量;因微波腔體內圓角較小,加工內圓角時需降低進給速度,避免因刀具直徑小而發生振顫。此外,可采用超聲振動等輔助手段提升切削精度和表面質量 [2] 。

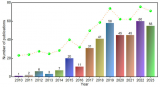

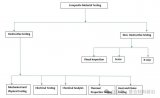

4 硅鋁合金加工制造的研究現狀

隨著新一代的航空航天電子裝備對產品輕量化、高功能密度等要求越來越高,硅鋁合金在航空航天微波組件中的應用越來越廣泛。但其加工工藝尚未像傳統金屬封裝材料一樣成熟,只有部分技術能力較強的企業具有穩定加工的能力。硅鋁合金因其成分、微觀結構等原因,材料脆性較高。

硅鋁合金加工難點如下:加工過程中材料易崩邊、有裂紋,尤其在棱邊、棱角、通孔底部等部位易發生脆斷;刀具磨損嚴重,加工效率低;螺紋加工難度大,絲錐易斷裂。

因此解決上述難點是硅鋁合金切削加工的關鍵技術,加工關鍵點如下。

(1)刀具的選用及使用針對硅鋁合金復合材料的高脆性特點,選擇銑削刀具時應考慮刀具的耐磨性、硬度及導熱性,其中耐磨性最為重要。因此涂層刀具、PCD刀具適用于硅鋁合金的加工。

在實際加工中,需根據加工成本和加工效果,綜合分析確定銑削刀具,由于PCD刀具使用成本較高,限制了其廣泛使用,因此涂層刀具在硅鋁合金的加工中應用最為廣泛。近年來學者對不同涂層的刀具切削硅鋁合金展開了研究。LIANG等采用PCD、納米金剛石涂層和K68硬質合金刀具對A390硅鋁合金進行切削試驗,結果表明,納米金剛石涂層刀具的耐磨性與PCD相當,且其加工的工件表面粗糙度等于或優于PCD刀具 [3] 。湖南科技大學的張深圳等人總結了各種改善涂層沉積工藝的刀具的性能,得出MCD/NCD和無氫DLC涂層刀具在高溫下擁有高硬度、低摩擦因數等特點,在切削硅鋁合金時表現出優異的性能,被認為是最有潛力提高硅鋁合金可加工性的刀具 [4] 。

(2)切削參數的設計切削加工參數對加工表面質量具有直接影響,硅鋁合金這類新型金屬合金材料,對其切削加工參數進行研究意義重大。南京航空航天大學的程磊等人通過正交銑削試驗并采用響應曲面法建立刀具壽命、表面粗糙度、切削力模型,分別得出最低成本和最高加工效率下的加工參數 [5] 。西華大學的余宗寧等人,以正交試驗法為基礎,通過有限元仿真軟件對TiAlN涂層銑刀銑削CE11高硅鋁合金的過程進行虛擬仿真分析,并通過試驗驗證主軸轉速n=1800r/min,每齒進給量f z =0.08mm/z,銑削寬度a e =2mm,背吃刀量a p =2mm為獲得最優表面粗糙度的工藝參數 [6] 。ZHOU等通過有限元仿真模型優化參數并通過試驗驗證,得出PCD刀具切削ZL109硅鋁合金的最佳切削參數為:切削速度v=320m/min,背吃刀量a p =0.1mm,進給量f=0.1mm/r [7] 。

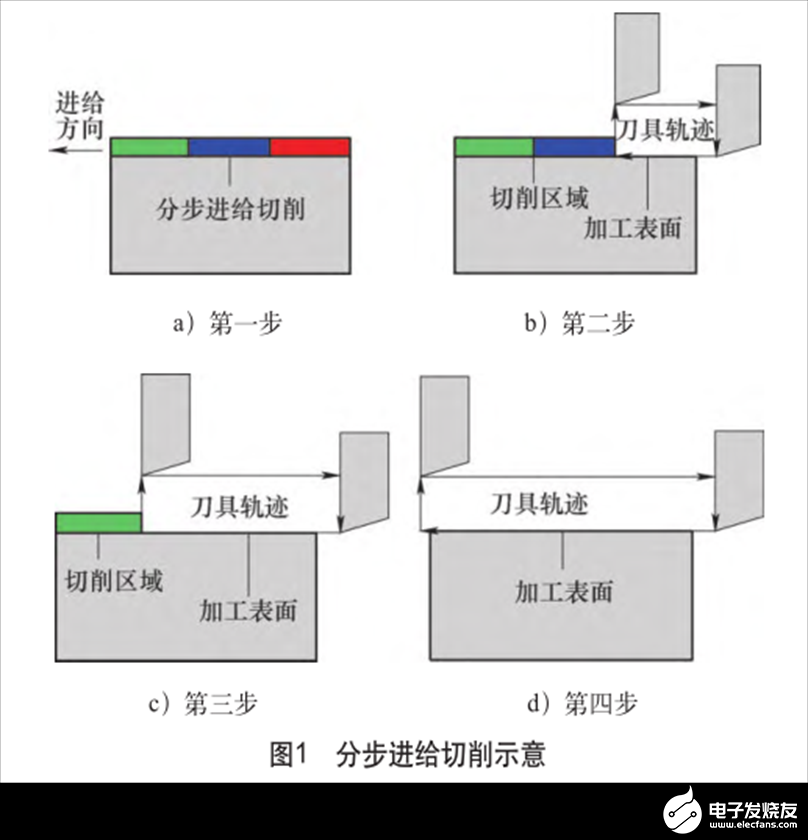

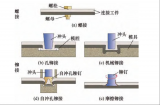

(3)加工工藝的優化合理規劃切削路徑、改進切削方法、利用輔助手段等加工工藝的優化也是獲得高質量零件的重要因素。為避免加工中在棱角處產生崩邊,我公司高鍵等研究了崩邊產生的機理,分析出切削加工的進刀和出刀階段是導致出現崩邊的關鍵階段,得出在設計切削路徑時應盡量避免刀具側刃與工件的接觸,而應多采用刀具底刃與工件接觸的方式的結論 [8] 。SUN等提出正反向精加工與分步進給切削加工的方法(見圖1),并通過試驗表明分步進給切削加工和正反向精加工與普通切削加工相比表面質量更高 [9]。BAI等采用超聲輔助對硅鋁合金進行了車削加工,超聲輔助改變了刀具和材料中硬質顆粒的相互作用,降低了硬質顆粒在工件表面的犁削作用,減少了表面劃痕缺陷 [10] 。

(4)螺紋加工的設計微波組件通常需加工螺紋,且螺紋規格較小,一般為M1.6~M3。針對硅鋁合金高脆性及粉末狀切屑的特點,加工螺紋易發生絲錐斷裂、爛牙、螺紋有裂紋等缺陷,目前硅鋁合金螺紋加工仍主要以鉗工手工加工為主,效率較低。因此,研究在機床上實現螺紋的高質量、高穩定性加工,對提升加工效率具有重要意義。BHOWMICK進行硅鋁合金的攻螺紋試驗,分析出在高速切削條件下,切削溫度高導致鋁基體的軟化,致使刀具表面產生粘結而失效 [11] 。電子科技大學的文磊通過硬質合金涂層鉆頭和絲錐對硅鋁合金的螺紋加工展開研究,得出M1.6~M3螺紋加工的推薦工藝參數[12] 。

綜上所述,硅鋁合金的切削加工取得了一定的研究成果,但尚未形成成熟的應用,因其難加工的特性,與傳統金屬材料相比,距離形成普遍、穩定的加工能力仍有一段距離。未來,針對刀具尤其是絲錐,優化制備工藝,提升刀具的耐磨性,以及開發新型超硬材料刀具,仍是關鍵。另外,需繼續深入運用有限元仿真技術,針對硅鋁合金切削加工的仿真建模,開發更精準的仿真模型,對各項工藝參數進行進一步的優化,提升加工的質量和效率,力爭攻克機床加工螺紋的難點。

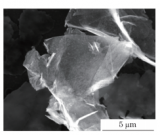

5 金屬基金剛石的生產制造研究現狀

隨著航空航天電子裝備的持續換代提升,設備功率也持續加大,散熱問題早已成為制約航空航天領域電子封裝發展的重要因素。金剛石/銅、金剛石/鋁等金屬基金剛石復合材料因其高熱導率、膨脹系數可控等優異的性能,在電子封裝領域是極具前景的材料。目前金屬基金剛石的制備方法有粉末冶金法、高溫高壓法、熔體浸滲法以及放電等離子燒結法等。金剛石和銅、鋁的接觸界面結合狀況較差,在界面之間熱阻較高,材料制備的關鍵是改善金剛石和銅、鋁之間的界面問題,因此需要通過技術手段對兩者界面進行改性,提升相互之間的浸潤性。目前主要的界面改性手段有金剛石表面改性處理和金屬基體的合金化處理 [13] 。

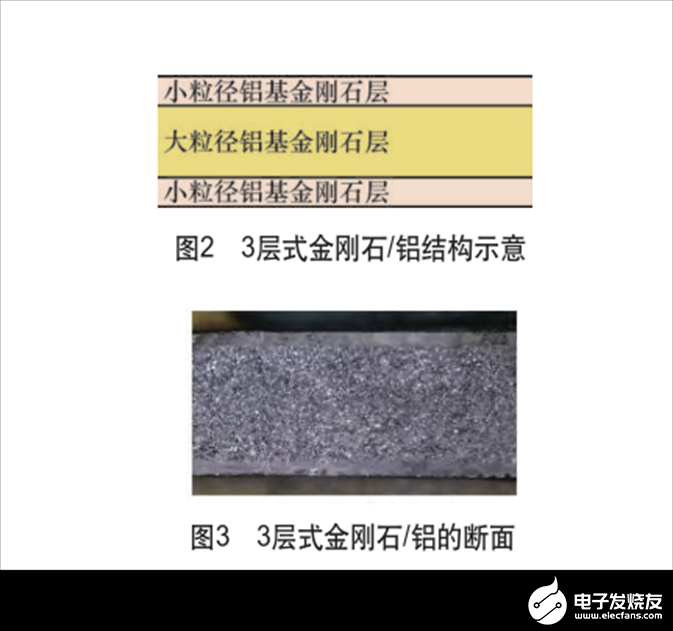

金屬基金剛石因金剛石硬度較高而導致其后續加工困難,江南大學的胡熠聞對鋁基金剛石的切削可行性進行了研究,得出大粒徑鋁基金剛石無法進行有效切削,小粒徑、金剛石體積分數低的鋁基金剛石在切削量不大的情況下,具備一定的切削性能;但小粒徑、低體積分數的鋁基金剛石導熱性能有所下降,因此作者提出了一種3層式金剛石/鋁的結構,中間為大粒徑、高體積分數的金剛石/鋁,上下表面的切削區域為小粒徑、低體積分數的金剛石/鋁,如圖2、圖3所示,保證熱性能的同時使材料具備一定的可加工性 [14] 。

目前投入使用的金屬基金剛石產品的結構通過材料成形直接實現,產品形狀簡單、尺寸有限且成本高昂 [15] 。為了滿足電子封裝的要求,需開發結構復雜、尺寸范圍更廣或具備可加工性的金屬基金剛石復合材料。因此,降低制造成本、產品結構尺寸多樣化和提升材料加工性能是今后的研究方向。

6 結束語

結合目前國內外關于金屬基封裝材料加工制造的研究和應用進展,以及航空航天領域對電子封裝產品的需求,對今后的發展進行如下展望。

1)針對硅鋁合金,應利用有限元技術,建立更深入、準確的切削仿真模型,為螺紋加工等各個難加工過程的刀具結構和工藝參數的優化提供理論支撐;進一步優化加工工藝,并改進加工工具,尤其是絲錐;開發新型超硬材料刀具、新的涂層材料及優化涂層工藝也是重要的研究方向。

2)針對金屬基金剛石復合材料,需繼續改進界面改善手段,提升材料的熱學性能;對金屬基金剛石復合材料的制備工藝進行改進和開發,獲得更復雜、更廣尺寸范圍的產品結構以滿足電子封裝的結構需求,以及實現產品的可加工性,需在后續的研究中重點關注。

審核編輯 黃宇

-

電子封裝

+關注

關注

0文章

74瀏覽量

10872

發布評論請先 登錄

相關推薦

復合材料的機械性能測試詳解

高導電石墨烯增強銅基復合材料的研究進展

復合材料的測試及分析指南

C/C復合材料連接技術研究進展

粉末涂料在復合材料部件上的應用

石墨烯化學鍍銅對放電等離子燒結石墨烯增強鋁基復合材料組織和性能的影響

碳/碳復合材料的優點有哪些

IC 封裝載板用有機復合基板材料研究進展

高絕緣散熱材料 | 石墨片氮化硼散熱膜復合材料

射頻功率放大器在紡織復合材料研究中的應用

搪瓷釜脫瓷嚴重漏介質,用高分子復合材料輕松修補

用于制造紫外超構表面的定制化高折射率納米復合材料

電子封裝用金屬基復合材料加工制造的研究進展

電子封裝用金屬基復合材料加工制造的研究進展

評論