一、逆變器裝配完成后的內部結構無損檢測

1、接插件對插后的無損檢測

新能源汽車逆變器的內部結構復雜。PCBA之間的連接通常會涉及到非目視對接以及盲插。內部模塊化的逆變器產品一旦裝配完成,就無法確認模塊內部結構的組裝狀態。

現階段,電控企業采取的是通過線下電性能測試來確認模塊的功能完善性。EOL電性能測試,只能保證逆變器產品在下線時的功能是否滿足要求,卻無法保證元器件接觸狀態是否可靠,依舊可能會存在虛接、錯位的風險。

逆變器裝配后主要的失效模式有如下情況:

首先,在生產過程中,由于尺寸公差的累加,或者PCBA貼片焊誤差,或者PCBA裝配后產生形變等一系列生產工藝的變化,都可能讓接插件匹配偏離設計,而導致電氣連接失效。

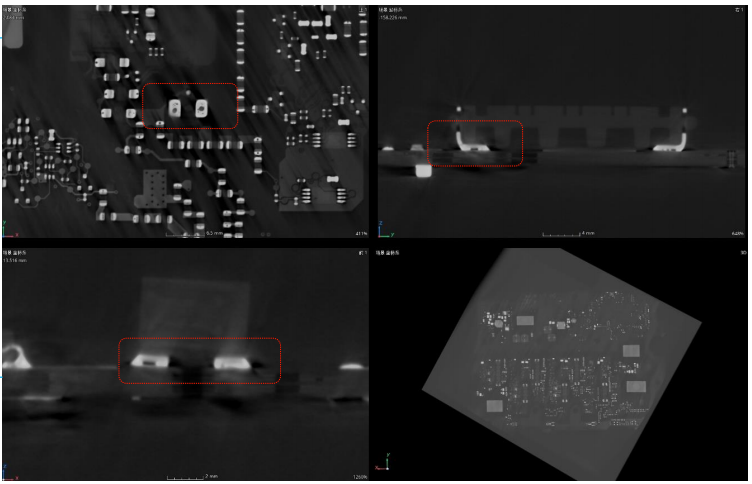

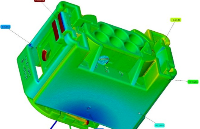

如下圖中,大電流銅排的公端貼在一塊PCBA上,母端貼在另一塊PCBA上,再通過盲插將PCBA之間連接起來。這時,所有的接插狀態被遮擋,通過常規檢測手段無法探測公端和母端之間是否實現了合格的連接。

其次,在焊接時,可能會出現貼片位置不準、盲插插歪了(或者沒插上)、插的外力太大,導致母端被撐大等等,以至于公母端接觸不良,就可能導致大電流狀態下,因銅排接觸不良而溫度上升。如果工作溫度持續超過限定的工作溫度,逆變器內部零部件就可能產生失效。

而EOL下線電性能測試,難以發現接觸不良這類物理性質的問題,無法覆蓋上述相關失效,從而影響產品可靠性。

此外,多合一控制器 PCBA的數量變多,連接端口更多,存在的風險也更高。

為避免以上情況,逆變器組裝產線中需要增加逆變器下線后對內部元器件接觸狀態的無損檢測。

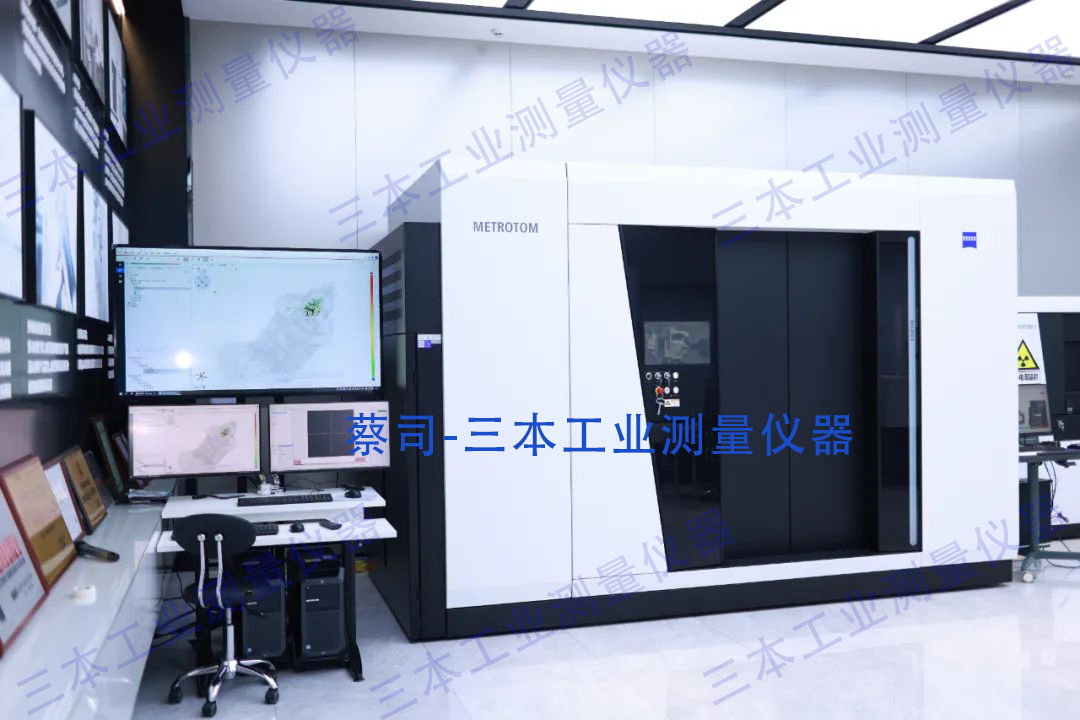

蔡司工業CT的解決方案中,不僅可以根據X-RAY的探傷原理將不同原材料的結構件區分開來,更可以使用測量型CT,在做3D探傷的同時,對復雜結構直接進行尺寸測量,從而減少檢測工時,同時又避免了因為頻繁調整測量基準而帶來的尺寸偏差。

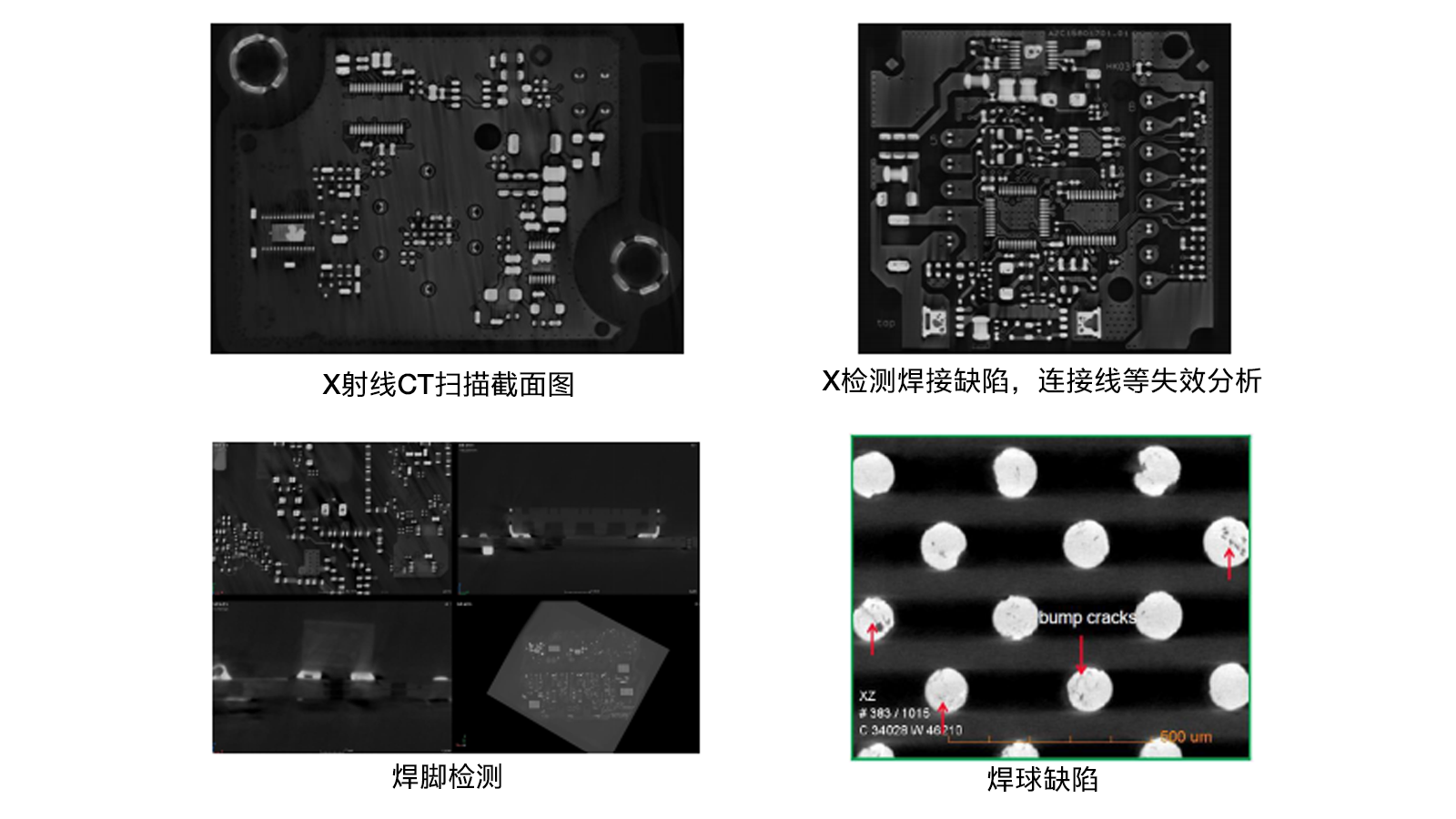

2、PCBA電路板、走線、錫焊質量檢測

2D X-RAY在逆變器及各個子零件的生產過程中,作為一個探傷檢測設備并不少見。但是,隨著產品工藝越發復雜,結構越來越繁瑣,2D的探傷逐漸無法完全覆蓋現在的重要失效模型。故而3D工業CT技術也逐漸被引入產線生產過程中。尤其是斷層掃描技術對探測逆變器內部復雜的連接結構有著先天的優勢。

集成電路板組裝后可能會出現裝配缺陷。無損檢測可對PCBA板的焊球質量、焊錫缺陷、連接線短路、元器件缺失等進行檢測。半導體邏輯器件檢測中,有多種材料需要達到很好的襯度,便于區別。同時在失效檢查中,需要進行無損檢測,避免結構破壞。

蔡司的高分辨率和高精度工業CT可以獲取完整的PCB圖像,通過重構清晰的三維模型,了解內部缺陷和連接情況;通過高級復合材料偽影縮減(AMMAR),清晰的區分出定位銷和塑料;可一次性掃描多樣件,通過多樣件拆分功能,自動分割成單獨體積。

蔡司的高分辨率和高精度工業CT可無損檢測PCB內部走線狀態,并進行截面分析;元器件焊接后,通過重構清晰的三維模型,了解內部缺陷和連接情況。對每層layer的狀態進行確認。

3、PCBA上貼片質量檢測

蔡司的高分辨率和高精度工業CT可以對PCBA上的貼片進行多角度掃描,并進行觀測。可以快速準確的確認失效元器件的位置和尺寸。

-

檢測器

+關注

關注

1文章

864瀏覽量

47690 -

逆變器

+關注

關注

284文章

4723瀏覽量

206874 -

無損檢測

+關注

關注

0文章

207瀏覽量

18529 -

工業CT

+關注

關注

0文章

111瀏覽量

1170

發布評論請先 登錄

相關推薦

蔡司三坐標測量機具有高精度、高效率、高柔性

蔡司工業CT機METROTOM 1無損檢測設備

廣東東莞蔡司工業CT計算機斷層掃描半導體芯片

蔡司三坐標工業CT用于五金模具檢測

蔡司工業ct內部瑕疵缺陷檢測機

X光機工業CT無損檢測設備在不同行業的應用

工業CT測量機檢測產品內部缺陷瑕疵

工業CT機METROTOM檢測汽車電池內部結構和組成

蔡司新型三坐標兼具速度和精度,助力航空領域完成生產力升級!

蔡司三坐標工業CT制造領域解決方案

ZEISS蔡司METROTOM 1500高精度工業CT

ZEISS蔡司METROTOM 1500高精度工業CT

評論