共讀好書

趙飛 何素珍 于辰偉 張玉君

(中國電子科技集團(tuán)公司第四十三研究所 合肥圣達(dá)電子科技實(shí)業(yè)有限公司)

摘要:

以某功率放大器金屬封裝外殼為研究對象,運(yùn)用微觀組織分析方法,對氮化鋁和氧化鋁兩種不同的陶瓷粉體漿料構(gòu)成的阻焊層的阻焊結(jié)構(gòu)進(jìn)行了分析。氮化鋁阻焊漿料由于其內(nèi)部組織顆粒之間比較松散且有孔洞,與基體結(jié)合力不強(qiáng),阻焊效果差。氧化鋁漿料阻焊層具有結(jié)構(gòu)致密度更高、與基體結(jié)合力更強(qiáng)等特點(diǎn),阻焊效果良好,采用其制備的阻焊層可滿足芯片摩擦焊區(qū)域不允許出現(xiàn)焊料流淌的要求,實(shí)現(xiàn) Ag72Cu硬釬焊阻焊的目的。

引言

微波功率放大器是微波整機(jī)系統(tǒng)中不可或缺的關(guān)鍵電子元器件之一,廣泛應(yīng)用于各類有源相控陣?yán)走_(dá)、衛(wèi)星通信、干擾/識別等軍用、民用電子整機(jī)系統(tǒng)中。近年來,隨著無線通訊等微波技術(shù)的快速發(fā)展,微波功率放大器正受到越來越廣泛的研究與關(guān)注。金屬封裝外殼是微波功率放大器關(guān)鍵組成部分,主要起到支撐/保護(hù)內(nèi)部芯片、散熱、信號傳輸?shù)茸饔谩D壳皣鴥?nèi)外采用的阻焊技術(shù)按照其工藝實(shí)施方法,可分為兩大類,即結(jié)構(gòu)阻焊法和預(yù)置(涂)阻焊膜(層)法。

針對結(jié)構(gòu)阻焊法,通常采用凸起臺階或凹槽等額外的、非必須的物理結(jié)構(gòu)來阻斷焊料的流淌,從而實(shí)現(xiàn)阻焊的目的。但此方法具有很大的局限性:一方面需要增加額外的臺階或凹槽結(jié)構(gòu),無形中增加了制造成本,同時對高集成、小型化的集成電路外形尺寸來說也是嚴(yán)峻的考驗(yàn);另一方面,其主要應(yīng)用于 250℃以下且焊料凝固速度很快的鉛錫等低熔點(diǎn)釬焊領(lǐng)域的阻焊,而對高溫銀銅(Ag72Cu)焊料來說,焊料會輕易越過臺階或凹槽,阻焊效果十分有限。

針對預(yù)置(涂)阻焊膜(層)法,中國電科 55所賈伏龍等[1] 提出了環(huán)氧樹脂添加無機(jī)填料與胺系固化劑制備阻焊膠的方法,南京電子技術(shù)研究所湯俊等[2] 提出了有機(jī)阻焊劑(膠)結(jié)合汽相再流焊和熱板再流焊技術(shù)的方法。上述方法也主要集中應(yīng)用于低溫軟釬焊領(lǐng)域,應(yīng)用于高溫硬釬焊領(lǐng)域的阻焊技術(shù)少有報(bào)道。

為解決金屬封裝外殼高溫銀銅(Ag72Cu)釬焊時焊料流淌不受控問題,本文開展了氮化鋁和氧化鋁兩種阻焊技術(shù)的研究。結(jié)果表明,氧化鋁阻焊技術(shù)能夠起到對焊料阻擋的要求,這為高溫條件下阻焊技術(shù)的工程化應(yīng)用提供了新的解決思路。

1 實(shí)驗(yàn)準(zhǔn)備

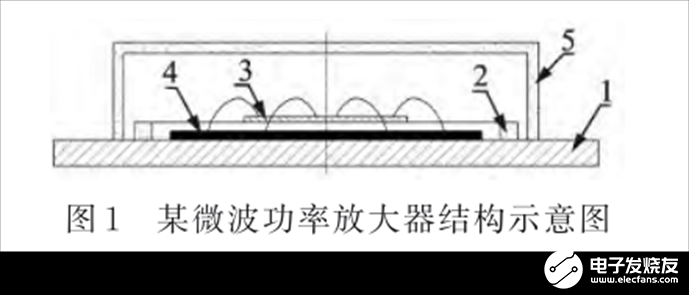

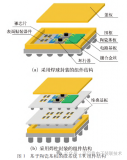

選取某微波功率放大器金屬封裝外殼作為研究對象,其結(jié)構(gòu)剖面如圖 1 所示,其中: “1”為底板,其材質(zhì)為銅?鉬銅?銅(CPC)復(fù)合材料; “2”為陶瓷環(huán)框,其材質(zhì)為 92% 氧化鋁; “3”為寬扁平引線,其材質(zhì)為 4J42 合金。底板、陶瓷環(huán)框、寬扁平引線通過銀銅釬焊工藝焊接成一整體,然后進(jìn)行全鍍金處理。“4”為芯片,通過摩擦焊工藝,焊接到金屬封裝外殼內(nèi)腔底部,再采用金絲鍵合工藝將芯片與寬扁平引線進(jìn)行微組裝; “5”為陶瓷蓋帽,用于與金屬封裝外殼形成密封腔體,以保護(hù)其內(nèi)部電路,從而形成完整的電路器件。

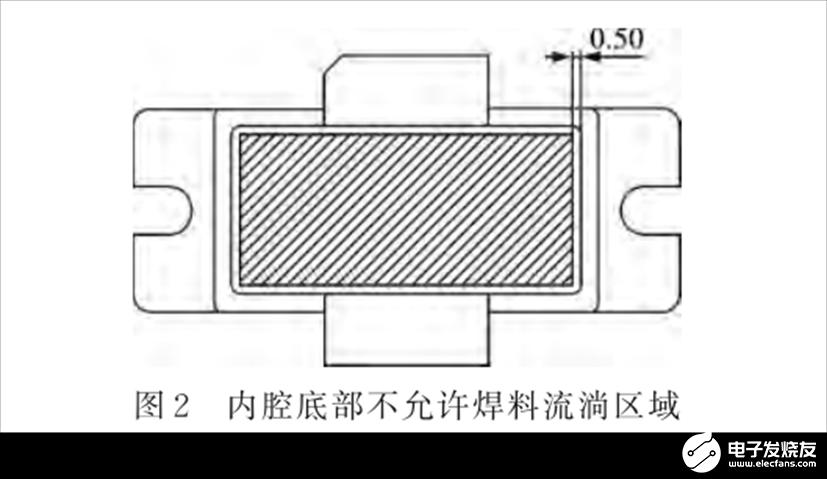

一般情況下,金屬封裝外殼銀銅焊料流淌處會形成 0.02~0.05 mm 的高度差,如果焊料無規(guī)則的流淌至焊接區(qū),將形成一個凹凸不平、不規(guī)則的表面,若此時進(jìn)行摩擦焊接,芯片容易虛焊,嚴(yán)重者將導(dǎo)致芯片斷裂,影響器件質(zhì)量和可靠性。故采用摩擦焊工藝進(jìn)行微組裝時,金屬封裝外殼的內(nèi)腔底部芯片 焊接 區(qū)(行業(yè) 內(nèi)一 般要 求距 離四 周內(nèi) 側(cè)壁0.50 mm 的區(qū)域范圍)不允許有焊料流淌,如圖 2 陰影區(qū)域所示。

熔化的焊料首先需在焊接部位完成潤濕和鋪展,此時焊料與金屬母材之間會發(fā)生相互溶解和擴(kuò)散,從而形成金屬間化合物[1] 。而阻焊顧名思義是阻止、限制焊料流淌或鋪展到需要保護(hù)的目標(biāo)區(qū)域內(nèi),從而阻止其與基材發(fā)生相互溶解和擴(kuò)散。阻焊的目的是避免由此帶來的相互反應(yīng)或受其干涉、影響而導(dǎo)致焊接件功能的降低甚至失效。

阻焊層材質(zhì)的選擇一方面不能與金屬釬焊浸潤或反應(yīng),另一方面要方便清洗、去除,從而不影響后續(xù)工藝的實(shí)施。陶瓷材料的配位鍵主要有離子鍵和共價(jià)鍵兩種,都非常穩(wěn)定,因此一般的金屬釬料對陶瓷是沒有潤濕性的[3] 。鑒于此,選擇耐高溫且不易與金屬釬料浸潤的氮化鋁或氧化鋁粉作為阻焊材料,與非離子型分散劑、溶劑、燒結(jié)助劑、塑性劑和粘結(jié)劑等幾種有機(jī)溶劑混合制備成阻焊漿料,然后采用絲網(wǎng)印刷工藝印制到殼體需要阻焊的位置來阻止焊料的流淌、滲透,從而達(dá)到阻焊的目的。

殼體制備工藝流程設(shè)計(jì)為:先進(jìn)行 CPC 底板、寬扁平引線、陶瓷環(huán)以及焊料等零配件加工,然后采用石墨模具將幾種零配件按照結(jié)構(gòu)要求進(jìn)行定位、夾緊,送入銀銅釬焊鏈?zhǔn)綘t中進(jìn)行釬焊,最后對殼體進(jìn)行電鍍鎳金表面處理。

2 結(jié)果與討論

2.1 初始方案

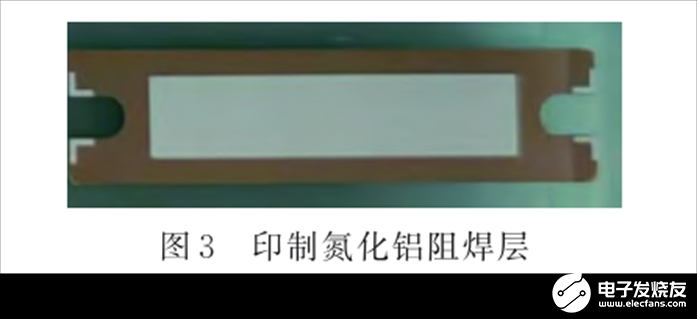

初始實(shí)驗(yàn)方案直接在 CPC 底板上印制阻焊漿料來進(jìn)行阻焊。具體為:采用絲網(wǎng)印刷工藝,將氮化鋁漿料印制到 CPC 底板上,并經(jīng)過 50℃、20 min的工藝條件將其烘干、固化,實(shí)物如圖 3所示。

阻焊層制備完成后,將其與焊料、陶瓷環(huán)、寬扁平引線等零配件按照工藝要求進(jìn)行組裝并進(jìn)行釬焊,如圖 4所示。最后,對其進(jìn)行鍍鎳鍍金處理。

此方案在制備過程中遇到了以下問題:

(1)阻焊效果不理想。阻焊層與 CPC 底板結(jié)合力不牢,再加上是區(qū)域滿幅印制,阻焊層內(nèi)應(yīng)力過大,加劇了其邊緣與底板分層的風(fēng)險(xiǎn),進(jìn)一步導(dǎo)致阻焊失敗。

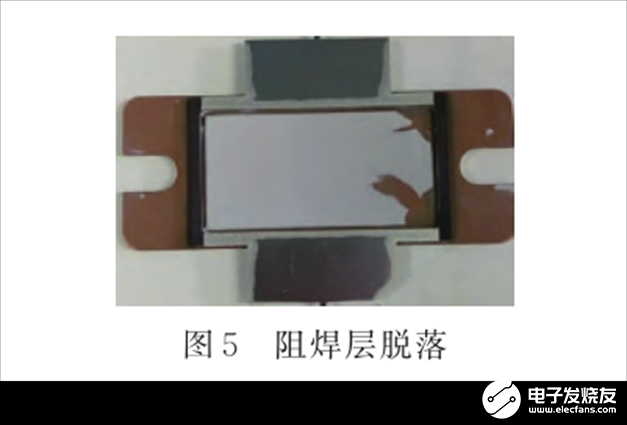

(2)氮化鋁阻焊層與 CPC 底板結(jié)合力不牢,容易脫落。氮化鋁阻焊漿料直接印制在裸 CPC 底板表面上,受到外力時,哪怕很輕微的觸碰后,阻焊層都有脫落現(xiàn)象,如圖 5所示。

鑒于此,有必要對上述方案進(jìn)行優(yōu)化,以解決焊料流淌阻擋效果不理想問題。

2.2 優(yōu)化措施

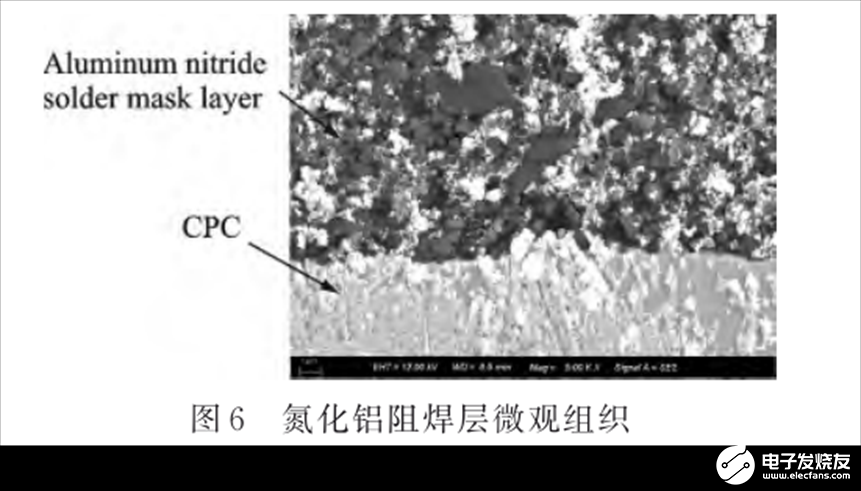

針對氮化鋁阻焊失效原因,采用 ZEISS SIG?MA?500 掃描電子顯微鏡對其進(jìn)行微觀分析,其微觀組織結(jié)構(gòu)如圖 6 所示。由圖可見,氮化鋁阻焊層內(nèi)部結(jié)構(gòu)比較松散,顆粒之間有明顯的間隙或孔洞,并且其與基體材料接觸面處存在著一條明顯的界面,界面附近出現(xiàn)孔洞或者裂紋,容易在這些缺陷附近形成應(yīng)力集中[4] ,這是其結(jié)合力不牢、阻焊效果不理想的主要原因。

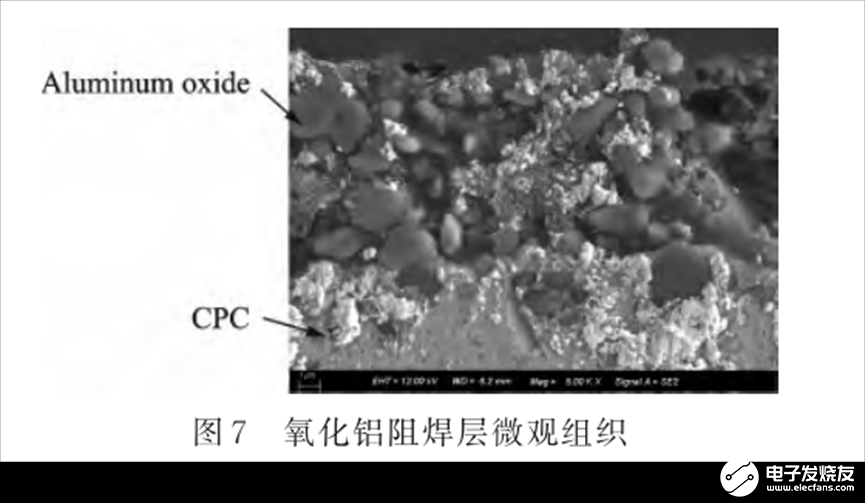

另一種陶瓷粉體 — —氧化鋁阻焊漿料形成阻焊層后,微觀組織結(jié)構(gòu)如圖 7 所示。從圖中可以看出,氧化鋁阻焊漿料內(nèi)部組織結(jié)構(gòu)強(qiáng)度明顯優(yōu)于氮化鋁阻焊漿料,顆粒之間被漿料緊緊包裹,沒有間隙或孔洞(圖中上側(cè)及右側(cè)孔洞為研磨制樣時顆粒磨削脫落所致)。最為關(guān)鍵的是氧化鋁阻焊層與CPC 基材接觸界面處沒有明顯的“分界線”,甚至部分顆粒已經(jīng)嵌到了 CPC 表面較軟的銅基體內(nèi),形成了“犬牙交錯”的結(jié)構(gòu)。由此可知,氧化鋁阻焊層與基體的結(jié)合強(qiáng)度比較高,其作為阻焊層使用時,應(yīng)該能夠?qū)︺y銅焊料滲透起到很好的阻擋作用。所以本文選用氧化鋁作為對高溫銀銅焊料阻焊的材料。

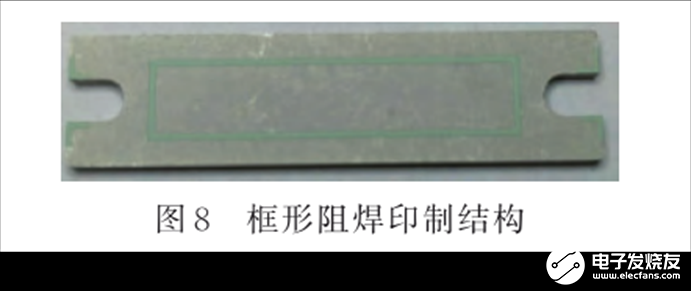

同時,針對氧化鋁阻焊漿料與基材之間結(jié)合力比較強(qiáng)的特點(diǎn),工藝優(yōu)化時,對印制結(jié)構(gòu)也進(jìn)行了調(diào)整。原阻焊印制為一塊長方形區(qū)域滿幅印制,其缺點(diǎn)為阻焊漿料用量大、成本高,而且阻焊層內(nèi)應(yīng)力大,其邊緣容易與底板出現(xiàn)分層現(xiàn)象,進(jìn)一步加劇了阻焊失敗的風(fēng)險(xiǎn)。因此,本文提出了框形印制結(jié)構(gòu)的優(yōu)化方案,如圖 8所示。

采用框形印制結(jié)構(gòu)的優(yōu)點(diǎn)主要有:(1)相對于區(qū)域滿幅印制而言,所需漿料量大大減少,降低了原材料成本;(2)降低了阻焊層的內(nèi)應(yīng)力,提高了其邊緣與底板的結(jié)合力,從而提高了阻焊的可靠性;(3)框形印制阻焊漿料覆蓋區(qū)域面積減少,降低了后道清洗的難度和工作量。

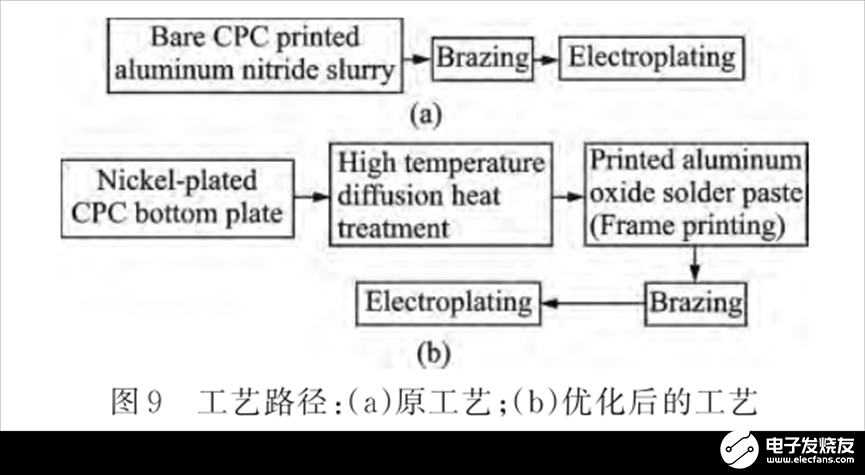

圖9(a)和(b)分別給出了原工藝路徑和優(yōu)化后的新工藝路徑。原工藝采用的是氮化鋁阻焊漿料,區(qū)域滿幅印制結(jié)構(gòu);而新工藝采用的是氧化鋁阻焊漿料,并且采用框形印制結(jié)構(gòu)。另外,為進(jìn)一步提高鍍鎳層與基體的結(jié)合力,新工藝在印制氧化鋁阻焊漿料之前增加了CPC底板鍍鎳及高溫?cái)U(kuò)散處理工藝。

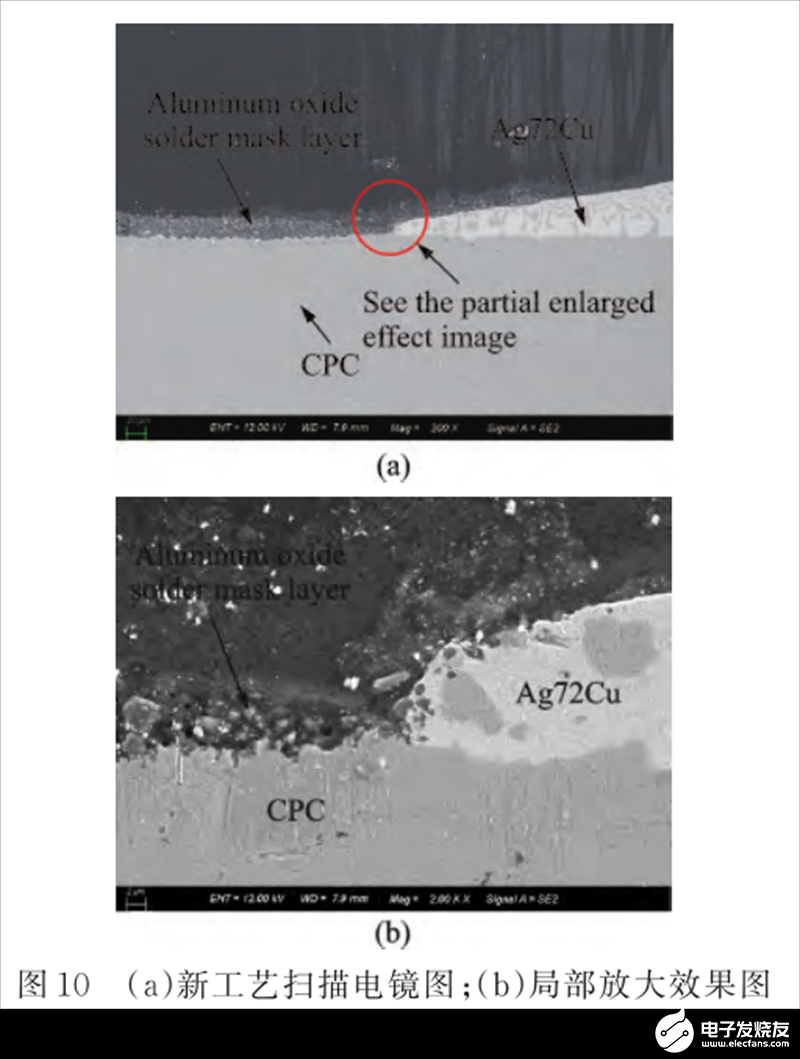

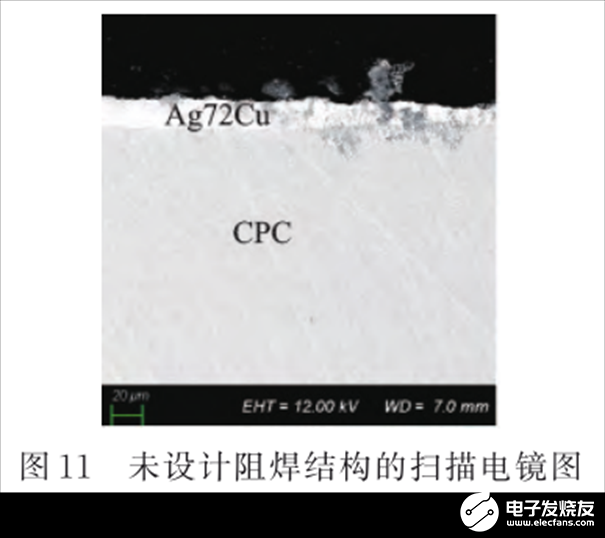

采用新工藝制備的產(chǎn)品掃描電鏡如圖 10所示。從圖中可以看出,相對于未設(shè)計(jì)阻焊層的結(jié)構(gòu)(其掃描電鏡如圖 11 所示),氧化鋁阻焊層對銀銅焊料流淌起到了很好的阻擋作用,有效阻止了焊料往芯片摩擦焊接關(guān)鍵區(qū)域的流淌。

原因分析為,氮化鋁是一種共價(jià)鍵化合物,具有穩(wěn)定的六方晶型[5] ,自擴(kuò)散系數(shù)小,致密化非常困難[6] ,并且其顆粒形狀尺寸差異較大,與前述漿料制備采用的有機(jī)溶劑之間相容性不好,導(dǎo)致阻焊漿料內(nèi)應(yīng)力過大,容易在界面和漿料內(nèi)部產(chǎn)生裂紋,從而易被高溫焊料穿透,起不到阻焊的作用。而氧化鋁為三方晶系氧化物,顆粒尺寸較小且相對均勻。氧化鋁粉越細(xì),燒結(jié)比表面能越大[7] ,從而有效促進(jìn)擴(kuò)散速率,能夠與漿料制備采用的有機(jī)溶劑充分的混合接觸。二者之間的相容性比氮化鋁好,降低了漿料的內(nèi)應(yīng)力,提高了漿料與基體的結(jié)合力,從而可以實(shí)現(xiàn)阻焊的目的。

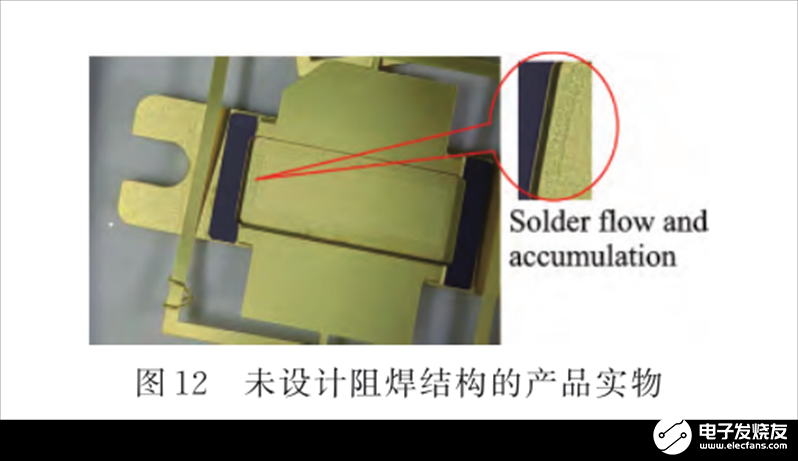

采用硬毛刷對印制阻焊區(qū)進(jìn)行刷洗,可以徹底去除氧化鋁阻焊層,不會對后道電鍍工藝造成影響。圖 12 和 13 分別給出了未設(shè)計(jì)阻焊結(jié)構(gòu)和采用氧化鋁阻焊的金屬封裝外殼成品實(shí)物。從中可以明顯看出,未采用阻焊結(jié)構(gòu)的內(nèi)腔焊接區(qū)域有明顯的焊料流淌堆積,而采用阻焊結(jié)構(gòu)的相應(yīng)區(qū)域沒有焊料流淌堆積,能夠滿足芯片摩擦焊使用要求。

2.3 跟蹤驗(yàn)證

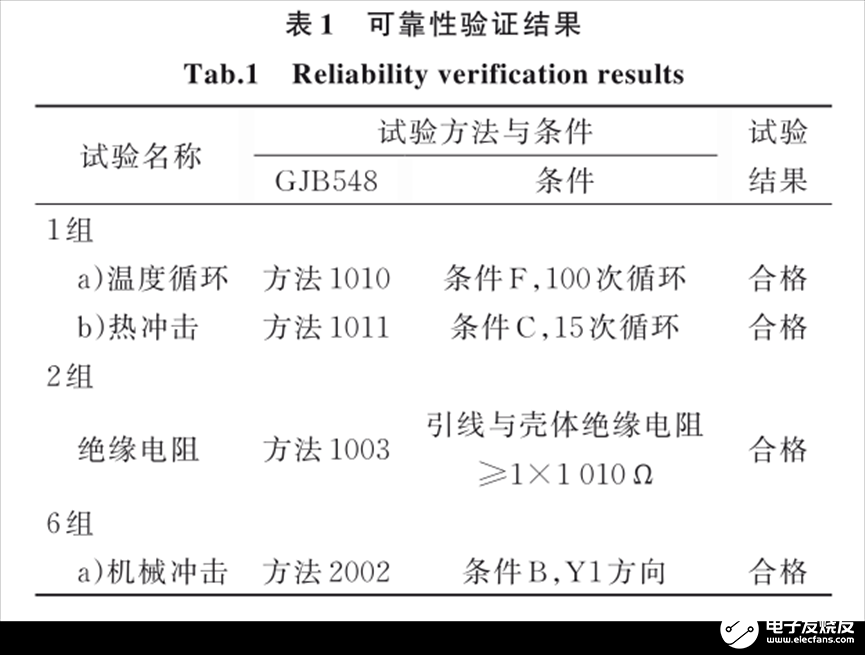

通過對技術(shù)優(yōu)化后的工藝進(jìn)行多個、連續(xù)批次的生產(chǎn)跟蹤,發(fā)現(xiàn)阻焊效果良好,滿足產(chǎn)品技術(shù)指標(biāo)要 求。 抽取 了連 續(xù)三 個批 次的 產(chǎn)品 按照GJB2440A—2006《混合集成電路外殼通用規(guī)范》的要求進(jìn)行了相關(guān)可靠性試驗(yàn)驗(yàn)證,結(jié)果也均合格,具體如表 1所示。

3 結(jié)論

為解決金屬封裝外殼高溫銀銅(Ag72Cu)釬焊時焊料流淌不受控問題,本文開展了氮化鋁和氧化鋁兩種阻焊技術(shù)的研究。研究發(fā)現(xiàn),氮化鋁阻焊漿料固化后形成的阻焊層微觀組織比較稀疏、不致密,顆粒之間以及顆粒與基材界面之間有明顯的孔洞或“分界線”,結(jié)合力比較弱,阻止銀銅焊料流淌的效果不好。而氧化鋁阻焊漿固化后形成的阻焊層微觀組織致密,顆粒之間以及顆粒與基材界面之間形成了“犬牙交錯”的微觀結(jié)構(gòu),結(jié)合力強(qiáng),能夠有效阻止銀銅焊料的滲透、流淌。另外,采用框形印制替代區(qū)域滿幅印制,可減小阻焊層的內(nèi)應(yīng)力,進(jìn)一步提高阻焊的可靠性。

審核編輯 黃宇

-

集成電路

+關(guān)注

關(guān)注

5388文章

11547瀏覽量

361840 -

放大器

+關(guān)注

關(guān)注

143文章

13590瀏覽量

213491 -

焊接

+關(guān)注

關(guān)注

38文章

3135瀏覽量

59772 -

阻焊

+關(guān)注

關(guān)注

0文章

43瀏覽量

820

發(fā)布評論請先 登錄

相關(guān)推薦

Cu-Cu Hybrid Bonding技術(shù)在先進(jìn)3D集成中的應(yīng)用

虛焊現(xiàn)象的發(fā)生及其預(yù)防對策

阻焊層解析:PCB的“保護(hù)傘”是什么?

PCB電路與結(jié)構(gòu)的EMC協(xié)同仿真技術(shù)研究

基于振弦采集儀的工程安全監(jiān)測技術(shù)研究與應(yīng)用

微波組件軟釬焊中的阻焊工藝研究

凌科喜獲“廣東省工程技術(shù)研究中心”認(rèn)定

究竟FPC上的焊盤間距做多大才能保證阻焊橋

先進(jìn)封裝中銅-銅低溫鍵合技術(shù)研究進(jìn)展

四種常見的PCB阻焊層類型

基于陶瓷基板的微系統(tǒng)T/R組件的焊接技術(shù)研究

Ag72Cu釬焊阻焊技術(shù)研究

Ag72Cu釬焊阻焊技術(shù)研究

評論