QT能源科技有限公司成立于2022年11月30日,投資557718萬(wàn)元,購(gòu)置位于臺(tái)州市黃巖區(qū)澄江街道工業(yè)地塊,占地面積164087.4m2,通過(guò)新建工業(yè)廠房及其他配套設(shè)施,并購(gòu)置電極、裝配、檢測(cè)、PACK等設(shè)備,實(shí)施清陶10GWh固態(tài)鋰電池項(xiàng)目。

項(xiàng)目投料方式:

本項(xiàng)目主材噸包裝經(jīng)過(guò)吊裝設(shè)備將主材吊到投料口,采用負(fù)壓方式吸入到計(jì)量罐內(nèi),輔材投料采用真空吸料方式加入攪拌機(jī)內(nèi),投料過(guò)程中加料首先關(guān)閉料倉(cāng)出料閥門(mén),開(kāi)啟真空泵使料倉(cāng)和輸送管道內(nèi)形成真空;再接上真空吸槍,物料被吸入輸送管道,并進(jìn)入料倉(cāng)中;真空泵與料倉(cāng)之間設(shè)置有過(guò)濾器,對(duì)氣體和粉料進(jìn)行分離;當(dāng)料倉(cāng)內(nèi)添加到一定量的物料后,真空泵停止。生產(chǎn)時(shí)主材通過(guò)重力落料方式投入攪拌機(jī)內(nèi)。溶劑采用隔膜泵從NMP儲(chǔ)罐中經(jīng)過(guò)密封管道輸送到計(jì)量罐內(nèi),生產(chǎn)時(shí)采用流量計(jì)輸送到攪拌機(jī)內(nèi)。本項(xiàng)目投料過(guò)程均先投加液狀原料,再投加粉狀原料,有利于減少粉塵的產(chǎn)生量。

材料混配方式:

本項(xiàng)目主材噸包裝經(jīng)過(guò)吊裝設(shè)備將主材吊到投料口,采用負(fù)壓方式吸入到計(jì)量罐內(nèi),輔材投料采用真空吸料方式加入攪拌機(jī)內(nèi),投料過(guò)程中加料首先關(guān)閉料倉(cāng)出料閥門(mén),開(kāi)啟真空泵使料倉(cāng)和輸送管道內(nèi)形成真空;再接上真空吸槍,物料被吸入輸送管道,并進(jìn)入料倉(cāng)中;真空泵與料倉(cāng)之間設(shè)置有過(guò)濾器,對(duì)氣體和粉料進(jìn)行分離;當(dāng)料倉(cāng)內(nèi)添加到一定量的物料后,真空泵停止。生產(chǎn)時(shí)主材通過(guò)重力落料方式投入攪拌機(jī)內(nèi)。溶劑采用隔膜泵從NMP儲(chǔ)罐中經(jīng)過(guò)密封管道輸送到計(jì)量罐內(nèi),生產(chǎn)時(shí)采用流量計(jì)輸送到攪拌機(jī)內(nèi)。本項(xiàng)目投料過(guò)程均先投加液狀原料,再投加粉狀原料,有利于減少粉塵的產(chǎn)生量。

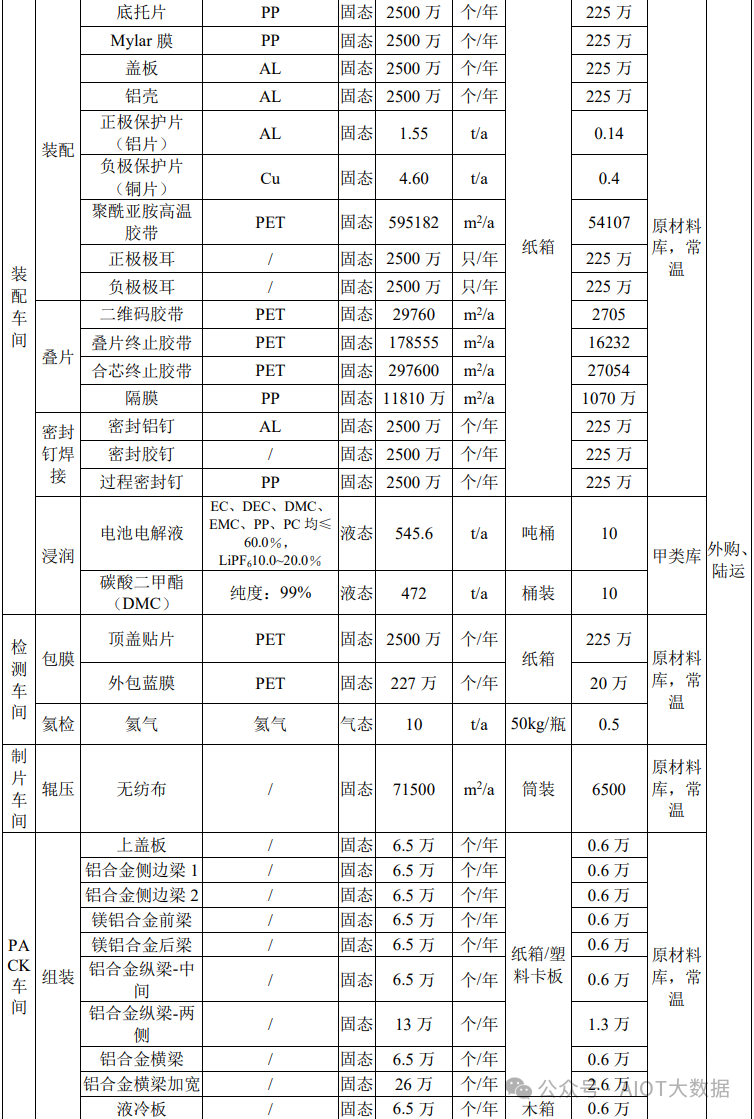

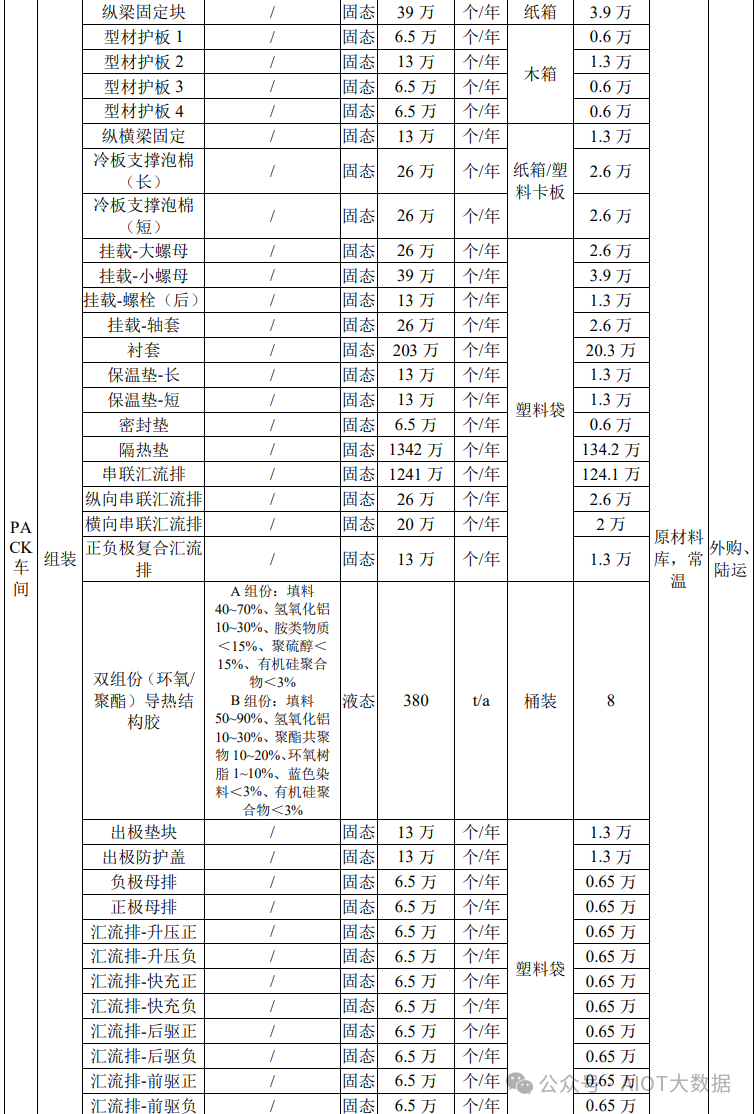

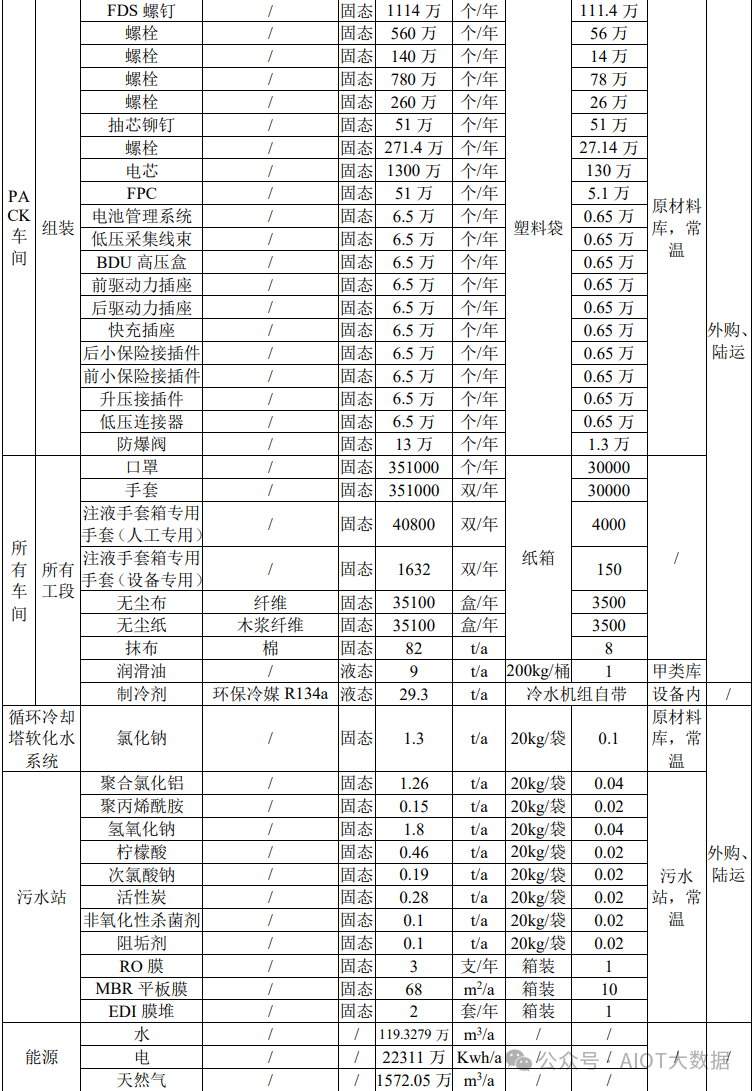

項(xiàng)目BOM表:

? ?

? ?

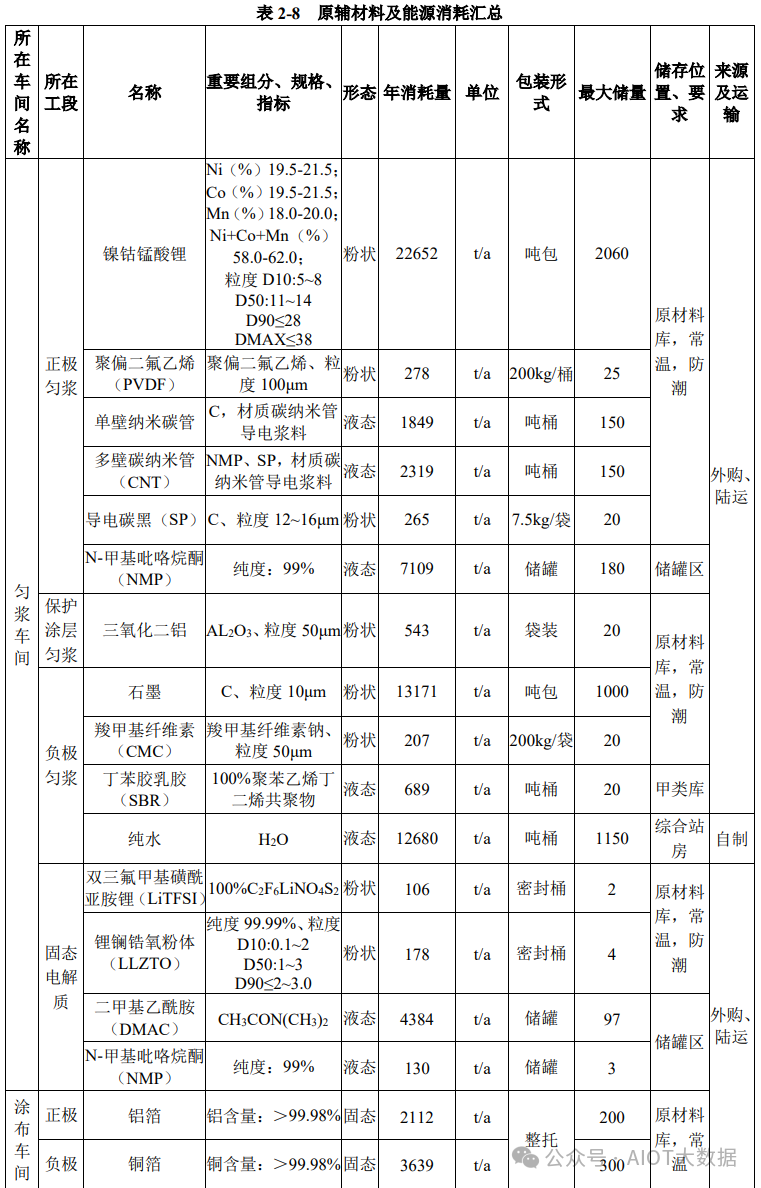

核心原材料:

正極

鎳鈷錳酸鋰:年消耗22652噸;

單壁納米碳管:年消耗1849噸;

多壁碳納米管(CNT):年消耗2319噸;

導(dǎo)電碳黑(SP):年消耗265噸;

N-甲基吡咯烷酮(NMP):年消耗7109噸;

三氧化二鋁:年消耗543噸;

負(fù)極

石墨:年消耗13171噸;

羧甲基纖維素(CMC)鈉、粒度50μm:年消耗207噸;

丁苯膠乳膠(SBR):年消耗689噸;

固態(tài)電解質(zhì)

雙三氟甲基磺酰亞胺鋰(LiTFSI):年消耗106噸;

鋰鑭鋯氧粉體(LLZTO):年消耗178噸;

二甲基乙酰胺(DMAC):年消耗4384噸;

N-甲基吡咯烷酮(NMP):年消耗130噸;

浸潤(rùn)電解液

電池電解液(EC、DEC、DMC、EMC、PP、PC均≤60.0%,LiPF610.0~20.0%):

年消耗545.6噸;

碳酸二甲酯(DMC):年消耗472噸;

基材

正極鋁箔:年消耗2112噸;

負(fù)極銅箔:年消耗3639噸;

聚酰亞胺高溫膠帶:年消耗595182平方米;

PET疊片終止膠帶:年消耗178555平方米;

PP隔膜:年消耗11810萬(wàn)平方米;

無(wú)紡布:年消耗71500萬(wàn)平方米;

密封

雙組份(環(huán)氧/聚酯)導(dǎo)熱結(jié)構(gòu)膠:

A組份:填料40~70%、氫氧化鋁10~30%、胺類物質(zhì)<15%、聚硫醇<15%、有機(jī)硅聚合物<3%

B組份:填料50~90%、氫氧化鋁10~30%、聚酯共聚物10~20%、環(huán)氧樹(shù)脂1~10%、藍(lán)色染料<3%、有機(jī)硅聚合物<3%

年消耗共380噸;

密封鋁釘:年消耗2500萬(wàn)個(gè);

密封膠釘:年消耗2500萬(wàn)個(gè);

過(guò)程PP密封釘:年消耗2500萬(wàn)個(gè);

隔熱墊固態(tài):年消耗1342萬(wàn)個(gè);

串聯(lián)匯流排:年消耗1241萬(wàn)個(gè)。

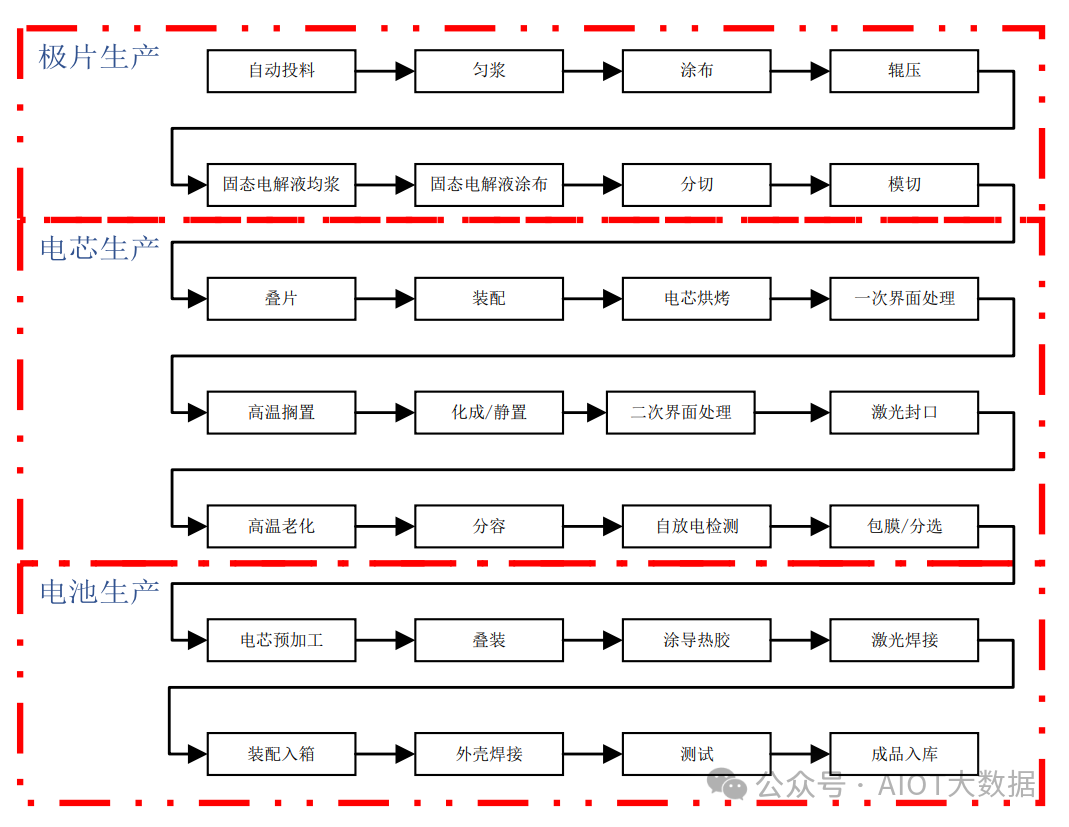

鋰離子電池整體生產(chǎn)工藝示意圖:

主要工藝說(shuō)明

極片:

項(xiàng)目負(fù)極極片生產(chǎn)工藝與正極極片生產(chǎn)工藝一致,僅原料不同。正/負(fù)極主輔材采用投料系統(tǒng)經(jīng)過(guò)密封管道自動(dòng)輸送攪拌機(jī)內(nèi),采用雙行星制漿機(jī)在一定轉(zhuǎn)速、-0.080MPa真空條件下將主輔材進(jìn)行攪拌分散,再經(jīng)過(guò)過(guò)濾、除鐵、除泡后制成分散均勻、穩(wěn)定的漿料。制漿配料過(guò)程中有粉塵產(chǎn)生。

自動(dòng)投料:

主材噸包裝經(jīng)過(guò)吊裝設(shè)備將主材吊到投料口,采用負(fù)壓方式吸入到計(jì)量罐內(nèi),輔材投料采用真空吸料方式加入攪拌機(jī)內(nèi),投料過(guò)程中加料首先關(guān)閉料倉(cāng)出料閥門(mén),開(kāi)啟真空泵使料倉(cāng)和輸送管道內(nèi)形成真空;再接上真空吸槍,物料被吸入輸送管道,并進(jìn)入料倉(cāng)中;真空泵與料倉(cāng)之間設(shè)置有過(guò)濾器,對(duì)氣體和粉料進(jìn)行分離;當(dāng)料倉(cāng)內(nèi)添加到一定量的物料后,真空泵停止。

生產(chǎn)時(shí)主材通過(guò)重力落料方式投入攪拌機(jī)內(nèi);整個(gè)過(guò)程中粉塵經(jīng)過(guò)管道負(fù)壓收集經(jīng)布袋除塵和高效過(guò)濾器處理凈化后返回車間。溶劑采用隔膜泵從NMP存儲(chǔ)罐中經(jīng)過(guò)密封管道輸送到計(jì)量罐內(nèi),生產(chǎn)時(shí)采用流量計(jì)輸送到攪拌機(jī)內(nèi)。本項(xiàng)目投料過(guò)程均先投加液狀原料,再投加粉狀原料,有利于減少粉塵的產(chǎn)生量。

正極粉體原料(鎳鈷錳酸鋰、導(dǎo)電炭黑和PVDF)、負(fù)極粉體原料(石墨、CMC)在密閉的正極(負(fù)極)配料房?jī)?nèi)進(jìn)行投料,所用設(shè)備是自動(dòng)上料機(jī)系統(tǒng),粉體原料均為噸袋或紙袋,因此該過(guò)程不會(huì)產(chǎn)生粉塵。將噸袋或紙袋裝的鎳鈷錳酸鋰(固)、導(dǎo)電炭黑(固)、PVDF(固)的出料口與混合器進(jìn)料口通過(guò)軟管相接,采用重力投料的方式。

加料投料時(shí),首先關(guān)閉料倉(cāng)出料閥門(mén),拆去噸袋或紙袋外層包裝,將內(nèi)包裝是鋁塑膜噸袋或者紙袋直接投入設(shè)備中,再由設(shè)備內(nèi)部進(jìn)行開(kāi)袋,依靠物料自身重力將物料投入計(jì)量罐中,由計(jì)量罐將每種物料投送至發(fā)送罐,再集中由發(fā)送罐投入攪拌機(jī)進(jìn)行混料;至此,一個(gè)投料過(guò)程完成。

勻漿:

正極勻漿:將單壁納米碳管、NMP、CNT采用隔膜泵+流量計(jì)通過(guò)密封管道輸送乳化機(jī)內(nèi),攪拌0.5~1h左右,使其充分溶解,至呈糖狀液體,制成NMP膠液。

主材經(jīng)過(guò)自動(dòng)計(jì)量精確計(jì)算重量,采用重力落料經(jīng)過(guò)管道輸送到攪拌機(jī)內(nèi),膠液通過(guò)隔膜泵+流量計(jì),經(jīng)過(guò)密封管道輸送到攪拌機(jī)內(nèi)(真空度-0.08Mpa),材料輸送到攪拌機(jī)后設(shè)定公轉(zhuǎn)、自轉(zhuǎn)、真空度等參數(shù)經(jīng)過(guò)4~8H攪拌制成正極漿料,漿料制成后,通過(guò)管道自動(dòng)輸送出到儲(chǔ)存罐,經(jīng)初過(guò)濾最低要求過(guò)150目)、除鐵(用磁鐵吸除漿料中的鐵雜質(zhì))、消泡和漿料粘度檢測(cè)后輸送入涂布機(jī)。

正極攪拌機(jī)使用NMP溶液(濃度是99%的NMP溶液,混合1%的漿料)進(jìn)行常溫?cái)嚢枨逑矗?5天清洗一次,約20次/年,12.5T/次,產(chǎn)生清洗廢液。濾網(wǎng)上的少量濾渣需定期拆下,用無(wú)塵布擦拭干凈;另外,遇停產(chǎn)或設(shè)備維修,需要用棉布將合漿壁上掛料擦凈,產(chǎn)生廢擦拭棉布。

負(fù)極勻漿:

①純水儲(chǔ)存在勻漿車間的1500L儲(chǔ)罐中。首先,按所需純水用量通過(guò)人機(jī)對(duì)話控制系統(tǒng)控制,通過(guò)管道自動(dòng)輸送系統(tǒng)將儲(chǔ)罐中的純水加入攪拌機(jī)中。

②投加純水、SBR后,密閉合漿罐,然后緩慢打開(kāi)合漿罐上的真空閥,緩慢抽真空;到達(dá)真空度-0.080MPa以下后,關(guān)閉合漿罐上的真空閥,停止抽真空;再通過(guò)管道向攪拌機(jī)中輸入CMC,每次三分之一,分三次加入,每十分鐘加入一次;最后開(kāi)啟攪拌機(jī)在常溫下開(kāi)始打膠,打膠時(shí)間為5h,制成2%的膠液,靜置并保持真空密閉狀態(tài)。為保證漿料質(zhì)量,減少攪拌過(guò)程產(chǎn)生氣泡,攪拌機(jī)設(shè)置真空泵,待形成濕料后開(kāi)始抽取真空。

③漿料制成后,通過(guò)管道自動(dòng)輸送出到儲(chǔ)存罐,經(jīng)初過(guò)濾最低要求過(guò)150目)、除鐵(用磁鐵吸除漿料中的鐵雜質(zhì))、消泡和漿料粘度檢測(cè)后輸送入涂布機(jī)。

濾網(wǎng)上的少量濾渣需定期拆下,用無(wú)塵布擦拭干凈;另外,遇停產(chǎn)或設(shè)備維修,需要用棉布將合漿壁上掛料擦凈,產(chǎn)生廢擦拭棉布、廢負(fù)極漿料。負(fù)極攪拌機(jī)使用純水進(jìn)行常溫?cái)嚢枨逑矗?5天清洗一次,約20次/年,17.6T/次;攪拌機(jī)零部件300次/年,0.1T/次。負(fù)極清洗過(guò)程會(huì)產(chǎn)生清洗廢水。

涂布:

涂布采用雙層兩面高速連續(xù)擠壓涂布機(jī),涂布烘箱采用蒸汽加熱,漿料經(jīng)密封管道從制漿輸送到涂布中轉(zhuǎn)罐,經(jīng)過(guò)過(guò)濾、除鐵由螺桿泵輸送到涂布頭中,經(jīng)模頭擠壓均勻涂覆在正/負(fù)極箔材上(正極基材為鋁箔,負(fù)極基材為銅箔,放卷后直接使用,無(wú)前處理工序),涂布溫度在120℃左右,涂布速度為60m/min,涂布厚度為0.2mm。

涂布后的濕極片送入涂布機(jī)自帶的干燥烘箱進(jìn)行干燥,去除漿料中的溶劑或水分,其中正極為NMP廢氣,負(fù)極為水分,干燥溫度約90~140℃。本項(xiàng)目干燥烘箱采用蒸汽加熱,NMP由熱風(fēng)循環(huán)系統(tǒng)帶走進(jìn)入NMP冷凝回收系統(tǒng)處理。干燥后的極片經(jīng)張力調(diào)整、自動(dòng)糾偏、面密度檢測(cè)合格后收卷,供下一步工序進(jìn)行加工。

涂布機(jī)為全密封設(shè)備,涂布基片進(jìn)出口為微負(fù)壓,同時(shí)在涂布機(jī)烘箱上安裝配套的NMP回收系統(tǒng),涂布及干燥過(guò)程中揮發(fā)的NMP全部進(jìn)入NMP回收系統(tǒng),回收后的NMP委托供貨單位回收處理。

涂布機(jī)產(chǎn)生的NMP廢氣通過(guò)排風(fēng)機(jī)將其從設(shè)備內(nèi)抽出后,進(jìn)入熱回收器,通過(guò)真空泵壓入冷凝器[制冷劑為R-134a(四氟乙烷),為目前國(guó)際公認(rèn)的替代R12的主要制冷工質(zhì)之一,是環(huán)保型制冷劑,通過(guò)一級(jí)冷卻段、二級(jí)冷卻段兩級(jí)冷卻水的熱量交換后,將冷凝為液態(tài)的NMP導(dǎo)入至回收液體罐中,委托供貨單位回收處理,剩余廢氣(<30mg/m2)經(jīng)排氣筒排入大氣。主要是利用同一物質(zhì)在不同溫度下具有不同的飽和蒸汽分壓,且溫度越低,飽和蒸汽分壓越低。將廢氣溫度逐級(jí)降低后,使廢氣中NMP達(dá)到過(guò)飽和狀態(tài)而結(jié)露析出,從而實(shí)現(xiàn)NMP與空氣組分的分離。每天生產(chǎn)完后,涂布機(jī)與極片接觸位置需要用棉布擦拭干凈,產(chǎn)生廢擦拭棉布。

聚偏氟乙烯(PVDF)的分解溫度為>316℃,項(xiàng)目的烘干溫度為105℃,遠(yuǎn)低于其分解溫度,故PVDF不會(huì)發(fā)生分解而產(chǎn)生氟化氫氣體。

輥壓:

正極輥壓采用單輥輥壓機(jī),負(fù)極采用雙輥輥壓機(jī),涂布后極卷經(jīng)過(guò)展平、糾偏、進(jìn)入對(duì)輥裝置,在0.5~0.7Mpa壓力條件下將極片涂層壓實(shí),壓實(shí)后極片厚度滿足工藝要求,經(jīng)過(guò)展平、測(cè)厚后收卷。

分切:

采用輥壓分切一體機(jī)將極卷按照規(guī)定尺寸進(jìn)行分切,極卷由人工采用上料小車安裝在放卷軸上,極卷通過(guò)糾偏、張力控制、主牽引、進(jìn)入分切刀內(nèi),極卷分切后經(jīng)過(guò)除塵、除鐵、糾偏收卷。分切后進(jìn)行極片尺寸檢測(cè),不合格產(chǎn)品作為廢極片處理,合格極片進(jìn)入下道工序。

制備(自動(dòng)投料、勻漿):

固態(tài)電解質(zhì)由企業(yè)自行制備,電解質(zhì)制漿采用自動(dòng)上料系統(tǒng)上料,固態(tài)電解質(zhì)以DMAC(二甲基乙酰胺)為主要溶劑(重量比例超過(guò)30%)將其他戊類(LLZTO鋰鑭鋯鉭氧氧化物固態(tài)電解質(zhì))、LiTFSI混合制成漿料。其制備過(guò)程同正極(負(fù)極)漿料的制備過(guò)程一致。濾網(wǎng)上的少量濾渣需定期拆下,用無(wú)塵布擦拭干凈;另外,遇停產(chǎn)或設(shè)備維修,需要用棉布將合漿壁上掛料擦凈,產(chǎn)生廢擦拭棉布。攪拌機(jī)、管道使用NMP溶液(濃度是99%的NMP溶液,混合1%的漿料)進(jìn)行常溫?cái)嚢枨逑矗?5天清洗一次,5.4T/次,清洗過(guò)程會(huì)產(chǎn)生清洗廢液。

涂布:

半固態(tài)電解質(zhì)成型采用轉(zhuǎn)移式連續(xù)涂布,烘箱采用蒸汽加熱,將制備好的電解質(zhì)漿料通過(guò)隔膜泵和密封輸送管道輸送到涂布機(jī)模頭中,通過(guò)調(diào)整刮刀間隙保證涂層均勻性。涂覆后極片傳送到烘箱內(nèi)經(jīng)過(guò)90~120℃高溫烘烤,快速揮發(fā)電解質(zhì)中溶劑。經(jīng)過(guò)牽引、糾偏、輥壓、面密度檢測(cè)合格后收卷。

涂布機(jī)產(chǎn)生的DMAC廢氣通過(guò)排風(fēng)機(jī)將其從設(shè)備內(nèi)抽出后,進(jìn)入熱回收器,通過(guò)真空泵壓入冷凝器[制冷劑為R-134a(四氟乙烷),為目前國(guó)際公認(rèn)的替代R12的主要制冷工質(zhì)之一,是環(huán)保型制冷劑]中,通過(guò)一級(jí)冷卻段、二級(jí)冷卻段兩級(jí)冷卻水的熱量交換后,將冷凝為液態(tài)的液體溶劑導(dǎo)入至回收液體罐中,委托供貨單位回收處理,剩余廢氣(<30mg/m2)經(jīng)排氣筒排入大氣。主要是利用同一物質(zhì)在不同溫度下具有不同的飽和蒸汽分壓,且溫度越低,飽和蒸汽分壓越低。將廢氣溫度逐級(jí)降低后,使廢氣中DMAC達(dá)到過(guò)飽和狀態(tài)而結(jié)露析出,從而實(shí)現(xiàn)DMAC與空氣組分的分離。

電解質(zhì)干燥過(guò)程中揮發(fā)的DMAC全部進(jìn)入NMP回收系統(tǒng),回收后的回收液委托供貨單位回收處理。每天生產(chǎn)完后,涂布機(jī)與極片接觸位置需要用棉布擦拭干凈,產(chǎn)生廢擦拭棉布。

電芯模切

采用高速五金模切生產(chǎn),人工將極卷安裝到設(shè)備的放卷氣脹軸上,設(shè)備自動(dòng)放卷,糾偏機(jī)構(gòu)對(duì)放卷過(guò)程進(jìn)行自動(dòng)糾偏,并通過(guò)張力控制系統(tǒng)控制放卷張力,進(jìn)入模切之前會(huì)進(jìn)行二次糾偏(過(guò)程糾偏),放卷儲(chǔ)片,沖切工位利用五金模將極耳沖切成型、R角成型、CCD瑕疵檢測(cè),然后通過(guò)拉料機(jī)構(gòu)拉到裁切位裁切成片后,通過(guò)輸送皮帶運(yùn)送至尺寸檢測(cè),經(jīng)過(guò)刷粉檢測(cè)后(兩面),不良品自動(dòng)被分類剔除到NG料盒中,合格品被收集到成品料盒。

電芯疊片

將整卷隔膜放入疊片機(jī)中,按照正極片—隔膜—負(fù)極片相互間隔的方式,在疊片機(jī)中進(jìn)行Z字形疊片。完成后貼固定膠、二維碼膠。

設(shè)備采用彈夾式極片料盒上料,正負(fù)極極片料盒通過(guò)人工退入到疊片機(jī)的取料位。離子導(dǎo)體膜放卷為主動(dòng)放卷,有張力控制機(jī)構(gòu)。離子導(dǎo)體膜通過(guò)放卷帶路引入疊片臺(tái),疊片臺(tái)帶動(dòng)離子導(dǎo)體膜前后往復(fù)移動(dòng)。負(fù)極片先疊,負(fù)極機(jī)械手吸盤(pán)先將負(fù)極片從負(fù)極料盒中取出,經(jīng)CCD預(yù)定位后疊放在疊片臺(tái);疊片臺(tái)移動(dòng)到正極疊片位,同時(shí)正極機(jī)械手吸盤(pán)將正極片從正極料盒中取出,經(jīng)CCD預(yù)定位后疊放在疊片臺(tái)上;然后疊片臺(tái)返回負(fù)極,疊負(fù)極片。正負(fù)極如此交替疊片;設(shè)備可實(shí)現(xiàn)雙工位同時(shí)疊片。

單個(gè)電芯疊片完成后,機(jī)械手夾取電芯下料,依次完成離子導(dǎo)體膜切斷,尾卷、自動(dòng)平貼二維碼、側(cè)面貼膠、稱重后自動(dòng)下料至輸送線托盤(pán)中。

電芯裝配

裝配采用全自動(dòng)裝配線生產(chǎn),線體包括:絕緣檢測(cè)、熱壓成型、X-RAY對(duì)齊度檢測(cè)、絕緣/厚度檢測(cè)、預(yù)焊、極耳裁切、極耳終焊、焊印貼膠、包Mylar膜、入殼、頂蓋焊接、氦檢、絕緣檢測(cè)工序。

絕緣檢測(cè):利用絕緣測(cè)試儀對(duì)電池施加高壓直流電,檢測(cè)電池絕緣性能。

熱壓成型:利用熱烘箱將電池加熱到預(yù)定溫度,電池在高溫、高壓條件下離子導(dǎo)體膜與極片粘合定型。

綜合檢測(cè):利用絕緣測(cè)試儀檢測(cè)電池絕緣值,利用高度測(cè)量?jī)x器檢測(cè)極組厚度。

預(yù)焊:通過(guò)超聲波焊接機(jī)發(fā)出的高頻振動(dòng)波傳遞到兩個(gè)需焊接的金屬表面,在加壓的情況下,使兩個(gè)金屬表面相互摩擦而形成分子層之間的熔合。

極耳裁切:裁切過(guò)程對(duì)極耳壓緊,利用五金刀具將多余極耳裁切掉。

極耳終焊:分別在正、負(fù)極焊機(jī)上將極耳焊接在電芯疊片體上。正、負(fù)極耳均外購(gòu),正極耳是由熱熔膠帶和鋁帶組成的鋁極耳,負(fù)極耳是由熱熔膠帶和銅帶組成的銅極耳。此工序采用極耳焊接機(jī),不使用任何助劑,直接使金屬相連,因此不產(chǎn)生焊接廢氣。

焊接工藝介紹如下:鋰電池極耳焊接機(jī)是利用高頻振動(dòng)波傳遞到兩個(gè)需焊接的金屬表面,在加壓的情況下,使兩個(gè)金屬表面相互摩擦而形成分子層之間的熔合,其優(yōu)點(diǎn)在于快速、節(jié)能、熔合強(qiáng)度高、導(dǎo)電性好、無(wú)火花、接近冷態(tài)加工,不需任何助焊劑、氣體、焊料,環(huán)保安全,無(wú)焊煙產(chǎn)生,無(wú)需安裝排焊煙裝置。

焊印貼膠帶:在焊點(diǎn)位置貼上保護(hù)膠帶并用測(cè)試機(jī)進(jìn)行檢測(cè)。

包Mylar膜:機(jī)械手夾取電芯上料、定位,人工進(jìn)行底托片上料、絕緣片上料,機(jī)械手抓取絕緣片與底托片熱熔,對(duì)極組絕緣片熱熔、側(cè)部熱熔,機(jī)械手對(duì)極組及絕緣片貼固定膠、尾部貼固定膠,采用絕緣測(cè)試儀對(duì)大面進(jìn)行絕緣檢測(cè)。

入殼:設(shè)備通過(guò)鋁殼定位機(jī)構(gòu)定位鋁殼,入殼機(jī)械手夾取電芯,通過(guò)四周的入殼導(dǎo)向裝置,將電芯壓入到鋁殼中,完成入殼。通過(guò)合蓋機(jī)構(gòu)對(duì)入殼后的電池進(jìn)行合蓋,通過(guò)檢測(cè)儀器對(duì)合蓋后間隙檢測(cè),通過(guò)激光焊接對(duì)合蓋后的電池進(jìn)行預(yù)點(diǎn)焊,確定良品和不良品,并將不良品挑選出來(lái)。

頂蓋焊接:機(jī)械手抓取電芯掃碼后定位,上保護(hù)蓋組件、采用激光焊接對(duì)頂蓋進(jìn)行焊接,焊接后對(duì)焊接外觀進(jìn)行檢測(cè)提出不良品。激光焊接是以激光束作為能量源,利用聚焦裝置使激光聚集成高功率密度的光束照射在工件表面進(jìn)行加熱,在金屬材料的熱傳導(dǎo)作用下材料內(nèi)部溶化形成特定的溶池。

氦檢:通過(guò)機(jī)械手實(shí)現(xiàn)鋰電池的上料后,對(duì)被檢工件抽真空和充注氦氣,應(yīng)用真空箱法進(jìn)行氦質(zhì)譜氣密性檢測(cè),通過(guò)該裝置判斷出被檢工件中的合格與不合格,最后將被檢工件內(nèi)的氦氣排出。

絕緣檢測(cè):利用絕緣測(cè)試儀對(duì)電池施加高壓直流電,檢測(cè)電池絕緣性能。

電芯烘烤

采用全自動(dòng)電芯烘烤線生產(chǎn),將裝配后電池抓取放在烘烤夾具內(nèi),采用機(jī)械人將夾具送入烘箱內(nèi),在80~95℃、-0.08MPa條件下烘干一段時(shí)間(烘干過(guò)程充氮?dú)獗Wo(hù),防止其氧化)去除電芯在制作過(guò)程中吸入的微量水分。使用卡爾費(fèi)休水份檢測(cè)儀對(duì)電池進(jìn)行水分檢測(cè)。

界面處理

半固態(tài)電池中,正極/固態(tài)電解質(zhì)和負(fù)極/固態(tài)電解質(zhì)界面接觸電阻相比于液態(tài)電池略大,為了更優(yōu)的電性能,需要注入微量的電池電解液,降低內(nèi)阻,提升倍率性能。浸潤(rùn)時(shí)由真空泵將腔內(nèi)真空度抽至-60~-90kpa,采用定量伺服泵將電池電解液注入電池內(nèi)。

電解液固化

電池密封放置在40~45℃高溫房?jī)?nèi)靜置10~24H,電解液發(fā)生固化反應(yīng)。

化成/靜置

目的為對(duì)電芯進(jìn)行充放電處理,確保正負(fù)極表面活性物質(zhì)充分激活。

工序在鋰電池化成機(jī)中進(jìn)行,激活器全密閉,電芯已被封口,將電芯的極耳與激活器的導(dǎo)線相連接,激活器對(duì)電芯進(jìn)行充放電,將電極材料激活,使正、負(fù)電極片上聚合物與電解質(zhì)相互滲透,確保正負(fù)極片表面活性。

NCM三元材料中過(guò)渡金屬離子的平均價(jià)態(tài)為+3價(jià),Co以+3價(jià)存在,Ni以+2價(jià)及+3價(jià)存在,Mn則以+4價(jià)及+3價(jià)存在,其中+2價(jià)的Ni和+4價(jià)的Mn數(shù)量相等。

電池充放電過(guò)程可用下式表示:LiCoxMnyNi1-x-yO2Li1-zCoxMnyNi1-x-yO2+zLi++ze對(duì)電芯進(jìn)行充電激活電極材料,設(shè)備采用負(fù)壓排氣工藝,在濕度露點(diǎn)-30~-40℃,溫度45±3℃的環(huán)境下進(jìn)行,可使化成產(chǎn)生的氣體及時(shí)排除,有效的緩解電池化成過(guò)程的鼓脹問(wèn)題,保證了界面穩(wěn)定一致。

化成時(shí)先采用0.01~0.05~C小電流充電達(dá)到一定電壓后,靜置幾分鐘再用0.1~0.5C進(jìn)行充電在達(dá)到一定電壓后化成完成。

一次注液完成后隨即對(duì)電池進(jìn)行負(fù)壓化成處理,化成工序在密閉化成柜內(nèi)。

電池在首次充電中,完成電化學(xué)反應(yīng)的產(chǎn)氣過(guò)程,化成柜直連真空泵抽氣以便除去化成工序產(chǎn)生的廢氣,確保電池密封后不至于再產(chǎn)生更多的氣體從而影響電池安全性能和外觀尺寸。

電解液中含有六氟磷酸鋰(LiPF6),該物質(zhì)若暴露空氣中及高溫條件下會(huì)分解產(chǎn)生PF5(白色煙霧)。PF5在常溫常壓下為具有刺激臭的無(wú)色有毒腐蝕性氣體。熱穩(wěn)定性好,空氣中不燃燒。只要有少量水分就水解生成氟化氫和氟氧化磷(POF3),而POF3最終轉(zhuǎn)變成磷酸,即PF。遇水水解生成氟化氫和磷酸。因此,它在空氣中強(qiáng)烈地發(fā)煙。但在干燥環(huán)境下,即使在250℃環(huán)境下也不與氫、氧、磷、硫等物質(zhì)反應(yīng)。

注液時(shí)輔以氮?dú)飧稍锵到y(tǒng),注液工序采取全封閉形式,采用雙層真空不銹鋼筒密封儲(chǔ)存電解液,通過(guò)自動(dòng)接頭到自動(dòng)注液機(jī)進(jìn)行注液操作,保證注液過(guò)程從電解液容器開(kāi)口到電池注液封口均在封閉狀態(tài)下進(jìn)行操作,且車間設(shè)置有轉(zhuǎn)輪除濕系統(tǒng)嚴(yán)格控制注液過(guò)程的濕度,經(jīng)采取以上措施后,注液工序六氟磷酸鋰分解放出的氟化物氣體量很小,可忽略不計(jì)。讓在化成內(nèi)壓及壓力條件下外溢的少量電解液回流至卷芯體,穩(wěn)定卷芯性能。

激光封口

項(xiàng)目采用激光焊接工藝,電池定位、密封釘自動(dòng)上料并夾緊定位、激光清洗,激光密封釘預(yù)焊定位,封口片圓周焊接等工作,焊接的同時(shí)對(duì)附近的極柱可實(shí)現(xiàn)有效保護(hù)。封口后采用氦氣作為示蹤氣體,將已充氦氣電池放入真空箱中,然后通過(guò)氦檢漏儀能高精度迅速準(zhǔn)確的判斷工件的泄漏情況。在線檢焊接過(guò)程檢測(cè)系統(tǒng),實(shí)時(shí)監(jiān)測(cè)熔深、焊縫外觀、工作距離、焊縫寬度及表面形貌、焊縫位置跟蹤來(lái)檢查焊接效果。

分容

先用0.3~1C倍率將電池充滿,再采用0.3~1C對(duì)電池進(jìn)行放電,計(jì)算放電容量,分容記錄充放電曲線、電池電壓、電流、容量、開(kāi)路電壓等特征數(shù)據(jù),對(duì)應(yīng)條形碼形成電池各種檢測(cè)數(shù)據(jù),并將數(shù)據(jù)上傳儲(chǔ)存到數(shù)據(jù)庫(kù)。并對(duì)電池容量進(jìn)行挑選,NG電池自動(dòng)排出。

OK電池輸送到靜置房在常溫25±5℃靜置12~24H,再進(jìn)行分容后首次電壓測(cè)試,再輸送到25±5℃靜置7~15天后進(jìn)行電壓測(cè)試,計(jì)算擱置期內(nèi)壓降情況,將不合格電池挑選出來(lái),合格電池轉(zhuǎn)入下一工序。

自放電檢測(cè)

檢測(cè)電池初始電壓,將電池放置在恒溫房?jī)?nèi)一段時(shí)間后,復(fù)測(cè)電池電壓;計(jì)算電壓差值得出K值。將不合格電池挑選出來(lái),合格電池轉(zhuǎn)入下一工序。

包膜

清理電池表面、檢測(cè)電池尺寸后在電池表面貼上一層保護(hù)薄膜和條形碼,以防劃傷。起到保護(hù)鋁殼作用。

分選

先對(duì)電池表面進(jìn)行清理、檢測(cè)電池尺寸后在電池表面貼上藍(lán)膜、頂貼片起到保護(hù)鋁殼和絕緣作用。按照電池的電壓、內(nèi)阻、K值、容量,根據(jù)工藝要求進(jìn)行等級(jí)篩選合格產(chǎn)品入庫(kù)。

電池組電芯預(yù)加工

將分選后的電芯按照事先設(shè)計(jì)好的電壓、容量等要求在特定的范圍內(nèi)進(jìn)行電芯配對(duì)。疊裝將配組、充電后的若干電芯串并聯(lián)在一起,并用絕緣膠帶包好,并放置在模塊盒內(nèi),形成一個(gè)標(biāo)準(zhǔn)模塊。

涂導(dǎo)熱膠

在準(zhǔn)備好的鋁合金上、下殼體內(nèi)部涂上外購(gòu)配好的導(dǎo)熱膠,導(dǎo)熱膠是以有機(jī)硅膠為主體,添加填充料、導(dǎo)熱材料等高分子材料,混煉而成的硅膠,具有較好的導(dǎo)熱、電絕緣性能。激光焊接通過(guò)激光焊接機(jī),將配件焊接在模塊盒頂蓋上。

裝配/入箱

焊接好的標(biāo)準(zhǔn)模塊進(jìn)入半自動(dòng)組裝線,進(jìn)行入箱、串聯(lián)連接、信號(hào)線連接等。外殼焊接通過(guò)激光焊接機(jī)對(duì)電芯頂蓋與鋁殼殼口進(jìn)行焊接。

焊接

通過(guò)激光焊接機(jī)對(duì)電芯頂蓋與鋁殼殼口進(jìn)行焊接。

測(cè)試

成組系統(tǒng)進(jìn)入測(cè)試工序,進(jìn)行高溫老化及充放電測(cè)試。

電池檢驗(yàn)

每批次生產(chǎn)抽取部分產(chǎn)品進(jìn)行檢驗(yàn),檢驗(yàn)后進(jìn)行人工拆解(電池進(jìn)行絕緣檢測(cè),并進(jìn)行放電或絕緣處理,經(jīng)檢測(cè)后的鋰離子電池使用螺絲刀、扳手等工具進(jìn)行人工外部拆—48—解,拆開(kāi)外殼,并對(duì)電芯進(jìn)行進(jìn)一步拆解(該過(guò)程恒溫并保持干燥,因企業(yè)生產(chǎn)固態(tài)鋰電池,電芯中添加少量電池電解液,故該過(guò)程僅產(chǎn)生少量揮發(fā)性有機(jī)物)。

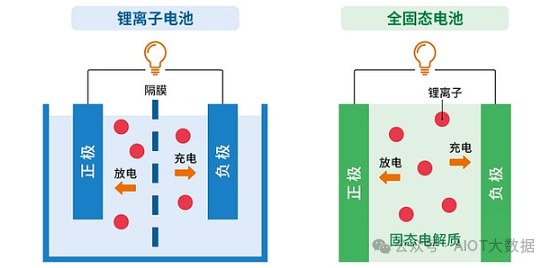

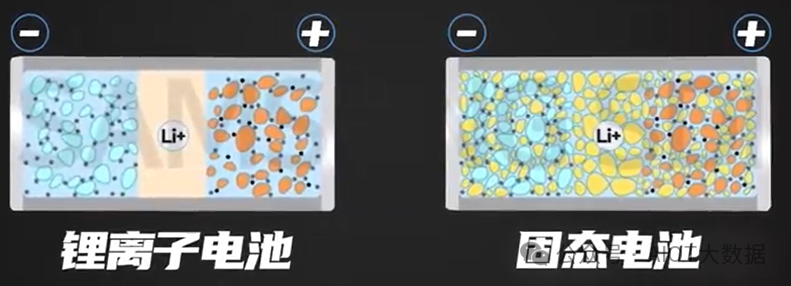

固態(tài)電池的原理

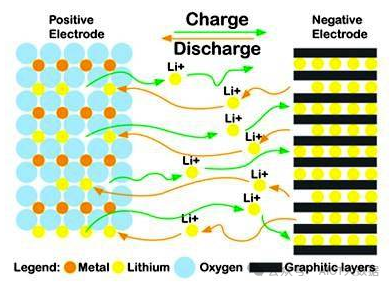

固態(tài)電池工作原理:

●充電過(guò)程(鋰離子從負(fù)極移動(dòng)到正極):

1.鋰離子的脫嵌:

在充電時(shí),負(fù)極材料(如鋰金屬或鋰合金)釋放鋰離子。這些鋰離子原本嵌入在負(fù)極材料的晶格結(jié)構(gòu)中。

鋰離子在電場(chǎng)的作用下,通過(guò)固態(tài)電解質(zhì)向正極遷移。固態(tài)電解質(zhì)允許鋰離子通過(guò),但阻止電子通過(guò),確保電子只能通過(guò)外部電路流動(dòng)。

2.電子的流動(dòng):

電子從負(fù)極通過(guò)外部電路流向正極,產(chǎn)生電流。這個(gè)電子流動(dòng)與鋰離子在電解質(zhì)中的遷移相配合,以保持電荷守恒。

3.鋰離子的嵌入:

鋰離子穿過(guò)固態(tài)電解質(zhì),到達(dá)正極材料(如鋰鈷氧化物L(fēng)iCoO2或其他高容量正極材料)。

在正極材料的晶格結(jié)構(gòu)中,鋰離子找到空位并嵌入其中。這個(gè)過(guò)程伴隨著能量的儲(chǔ)存。

●放電過(guò)程(鋰離子從正極移動(dòng)到負(fù)極):

1.鋰離子的脫嵌:

當(dāng)電池連接到負(fù)載并開(kāi)始放電時(shí),正極材料中的鋰離子開(kāi)始脫嵌。

鋰離子在電場(chǎng)的作用下,通過(guò)固態(tài)電解質(zhì)向負(fù)極遷移。

2.電子的流動(dòng):

電子從正極通過(guò)外部電路流向負(fù)載,為設(shè)備供電。同時(shí),電子也從負(fù)載流回負(fù)極,完成電路。

3.鋰離子的嵌入:

鋰離子穿過(guò)固態(tài)電解質(zhì),到達(dá)負(fù)極材料,并嵌入其中。這個(gè)過(guò)程釋放了儲(chǔ)存在電池中的能量。

固態(tài)電解質(zhì)的主要功能是提供一個(gè)通道,允許鋰離子在正負(fù)極之間移動(dòng),同時(shí)阻止電子通過(guò),確保電子只能通過(guò)外部電路。

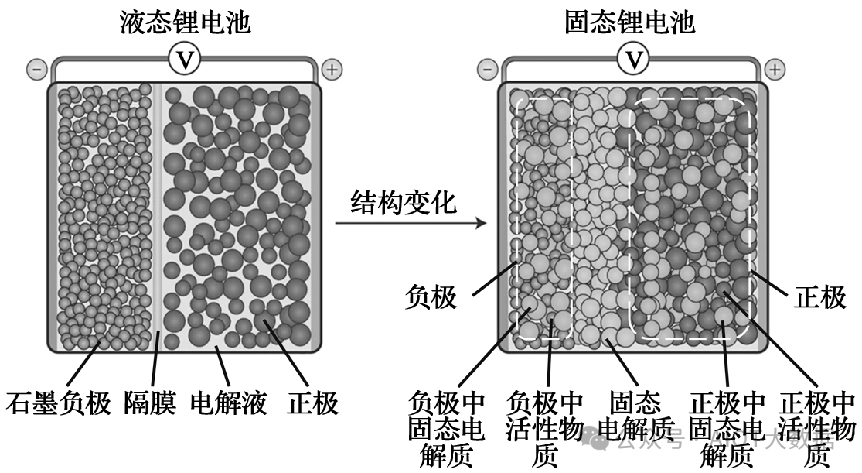

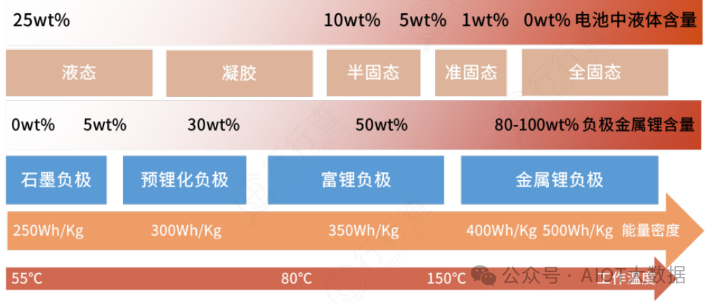

固態(tài)電池的分類

根據(jù)液態(tài)電解質(zhì)占電芯材料混合物的質(zhì)量分?jǐn)?shù)分類,電池可細(xì)分為液態(tài)(25%)、半固態(tài)(5%~10%)、準(zhǔn)固態(tài)(0%~5%)和全固態(tài)(0%)四大類,其中半固態(tài)、準(zhǔn)固態(tài)和全固態(tài)3種統(tǒng)稱為固態(tài)電池。

半固態(tài)電池

相比液態(tài)電池,半固態(tài)電池減少液態(tài)電解質(zhì)的用量,增加氧化物和聚合物的復(fù)合電解質(zhì),其中氧化物主要以隔膜涂覆和正負(fù)極包覆形式添加,聚合物以框架網(wǎng)絡(luò)形式填充,此外負(fù)極從石墨體系升級(jí)到預(yù)鋰化的硅基負(fù)極、鋰金屬負(fù)極,正極從高鎳升級(jí)到了高鎳+高電壓、富鋰錳基等正極,隔膜仍保留并涂覆固態(tài)電解質(zhì)涂層,鋰鹽從LiPF6升級(jí)為L(zhǎng)iTFSI,能量密度可達(dá)350Wh/kg以上。半固態(tài)電池雖然減少了液態(tài)電解質(zhì)的用量,但仍存在易燃的風(fēng)險(xiǎn)。

全固態(tài)電池

相比液態(tài)電池,全固態(tài)電池取消原有液態(tài)電解質(zhì),選用氧化物、硫化物、聚合物等作為固態(tài)電解質(zhì),以薄膜的形式分割正負(fù)極,從而替代隔膜的作用,其中氧化物目前進(jìn)展較快,硫化物未來(lái)潛力最大,聚合物性能上限較低,負(fù)極從石墨體系升級(jí)到預(yù)鋰化的硅基負(fù)極、鋰金屬負(fù)極,正極從高鎳升級(jí)到了超高鎳、鎳錳酸鋰、富鋰錳基等正極,能量密度可達(dá)500Wh/kg。

根據(jù)固態(tài)電解質(zhì)的材質(zhì)和特性,固態(tài)電池可以被分為幾個(gè)主要類別,包括硫化物、氧化物和聚合物固態(tài)電池。

硫化物固態(tài)電池

硫化物固態(tài)電池使用的是無(wú)機(jī)硫化物材料作為電解質(zhì),這類材料通常具有較高的鋰離子電導(dǎo)率,接近或超過(guò)傳統(tǒng)液態(tài)電解質(zhì)的水平。

硫化物固態(tài)電解質(zhì)因其高的離子電導(dǎo)率而備受關(guān)注,例如Li10GeP2S12(LGPS)電解質(zhì)的電導(dǎo)率可以達(dá)到1.2×10^-2S/cm。然而,硫化物電解質(zhì)對(duì)水汽敏感,容易與水反應(yīng)生成有毒的H2S氣體,且與空氣中的氧氣、水蒸氣發(fā)生不可逆的化學(xué)反應(yīng),導(dǎo)致離子電導(dǎo)率降低和結(jié)構(gòu)破壞。

因此,硫化物固態(tài)電解質(zhì)的開(kāi)發(fā)難度較大,對(duì)生產(chǎn)環(huán)境要求嚴(yán)苛。

氧化物固態(tài)電池

氧化物固態(tài)電池使用的是氧化物材料作為電解質(zhì),這類材料的離子導(dǎo)電率一般較低,但具有良好的機(jī)械性能和化學(xué)穩(wěn)定性。

氧化物電解質(zhì)的代表是石榴石型結(jié)構(gòu)的Li7La3Zr2O12(LLZO),其離子導(dǎo)電率較高,常溫下可達(dá)10^-4S/cm。氧化物電解質(zhì)的致密形貌使其具有更高的機(jī)械強(qiáng)度,在空氣中穩(wěn)定性好,耐受高電壓。但是,由于其機(jī)械強(qiáng)度高,氧化物電解質(zhì)的形變能力和柔軟性能差,電解質(zhì)片易脆裂,固固界面接觸損耗大,限制了其應(yīng)用。

聚合物固態(tài)電池

聚合物固態(tài)電池由聚合物基體和鋰鹽構(gòu)成,室溫下離子電導(dǎo)率較低,但在加熱至60℃以上時(shí),離子電導(dǎo)率得到顯著提升。

聚合物電解質(zhì)具有質(zhì)量輕、彈性好、機(jī)械加工性能優(yōu)良的特點(diǎn),且其工藝與現(xiàn)有鋰電池接近,易于大規(guī)模量產(chǎn)。然而,聚合物電解質(zhì)室溫下離子導(dǎo)電率低,且存在鋰枝晶穿透造成短路的風(fēng)險(xiǎn),熱穩(wěn)定性有限。

結(jié)合型固態(tài)電池

除了上述三種主要類型的固態(tài)電池外,還有結(jié)合型固態(tài)電池,如復(fù)合固態(tài)電解質(zhì),它是由硫化物/氧化物和聚合物電解質(zhì)復(fù)合得到的電解質(zhì)。這種復(fù)合電解質(zhì)綜合了無(wú)機(jī)和有機(jī)固態(tài)電解質(zhì)的優(yōu)點(diǎn),兼具高鋰離子導(dǎo)電率和電化學(xué)穩(wěn)定性。

此外,還有氯化物固態(tài)電解質(zhì),它同時(shí)具備硫化物的高離子電導(dǎo)率、可變形性以及氧化物對(duì)高電壓正極材料的穩(wěn)定性,但在大規(guī)模商業(yè)化方面尚不具備可行性。

產(chǎn)業(yè)鏈上游:電解質(zhì)

全固態(tài)鋰電池使用固態(tài)電解質(zhì)代替?zhèn)鹘y(tǒng)的有機(jī)液體電解質(zhì),有望從根本上解決電池安全問(wèn)題,并且是電動(dòng)汽車和大規(guī)模儲(chǔ)能的理想化學(xué)電源。當(dāng)然,用于全固態(tài)電池的所有電解質(zhì)都有其優(yōu)缺點(diǎn)。當(dāng)前,世界各地的全固態(tài)電池公司都在進(jìn)行各種電解質(zhì)系統(tǒng)的技術(shù)研發(fā)。其中,西方公司偏愛(ài)氧化物和聚合物系統(tǒng),日本和韓國(guó)公司正在努力解決硫化物系統(tǒng)。2020年1月中科院成功開(kāi)發(fā)出多體系硫化物固體電解質(zhì)和高性能固態(tài)電池,在固態(tài)電池的進(jìn)程中邁出重要一步。

聚合物固態(tài)電解質(zhì)

聚合物固態(tài)電解質(zhì)(SPE),由聚合物基體(如聚酯、聚酶和聚胺等)和鋰鹽(如LiClO4、LiAsF4、LiPF6、LiBF4等)構(gòu)成,因其質(zhì)量較輕、黏彈性好、機(jī)械加工性能優(yōu)良等特點(diǎn)而受到了廣泛的關(guān)注。

發(fā)展至今,常見(jiàn)的SPE包括聚環(huán)氧乙烷(PEO)、聚丙烯腈(PAN)、聚偏氟乙烯(PVDF)、聚甲基丙烯酸甲酯(PMMA)、聚環(huán)氧丙烷(PPO)、聚偏氯乙烯(PVDC)以及單離子聚合物電解質(zhì)等其它體系。

目前,主流的SPE基體仍為最早被提出的PEO及其衍生物,主要得益于PEO對(duì)金屬鋰穩(wěn)定并且可以更好地解離鋰鹽。

然而,由于固態(tài)聚合物電解質(zhì)中離子傳輸主要發(fā)生在無(wú)定形區(qū),而室溫條件下未經(jīng)改性的PEO的結(jié)晶度高,導(dǎo)致離子電導(dǎo)率較低,嚴(yán)重影響大電流充放電能力。

研究者通過(guò)降低結(jié)晶度的方法提高PEO鏈段的運(yùn)動(dòng)能力,從而提高體系的電導(dǎo)率,其中最為簡(jiǎn)單有效的方法是對(duì)聚合物基體進(jìn)行無(wú)機(jī)粒子雜化處理。

目前研究較多的無(wú)機(jī)填料包括MgO、Al2O3、SiO2等金屬氧化物納米顆粒以及沸石、蒙脫土等,這些無(wú)機(jī)粒子的加入擾亂了基體中聚合物鏈段的有序性,降低了其結(jié)晶度,聚合物、鋰鹽以及無(wú)機(jī)粒子之間產(chǎn)生的相互作用增加了鋰離子傳輸通道,提高電導(dǎo)率和離子遷移數(shù)。無(wú)機(jī)填料還可以起到吸附復(fù)合電解質(zhì)中的痕量雜質(zhì)(如水分)、提高力學(xué)性能的作用。

為了進(jìn)一步提高性能,研究者開(kāi)發(fā)出一些新型的填料,其中由不飽和配位點(diǎn)的過(guò)渡金屬離子和有機(jī)連接鏈(一般為剛性)進(jìn)行自組裝,形成的金屬有機(jī)框架(MOF)因其多孔性和高穩(wěn)定性而受到關(guān)注。

氧化物固態(tài)電解質(zhì)

按照物質(zhì)結(jié)構(gòu)可以將氧化物固態(tài)電解質(zhì)分為晶態(tài)和玻璃態(tài)(非晶態(tài))兩類,其中晶態(tài)電解質(zhì)包括鈣鈦礦型、NASICON型、LISICON型以及石榴石型等,玻璃態(tài)氧化物電解質(zhì)的研究熱點(diǎn)是用在薄膜電池中的LiPON型電解質(zhì)。

氧化物晶態(tài)固體電解質(zhì)

氧化物晶態(tài)固體電解質(zhì)化學(xué)穩(wěn)定性高,可以在大氣環(huán)境下穩(wěn)定存在,有利于全固態(tài)電池的規(guī)模化生產(chǎn),目前的研究熱點(diǎn)在于提高室溫離子電導(dǎo)率及其與電極的相容性兩方面。目前改善電導(dǎo)率的方法主要是元素替換和異價(jià)元素?fù)诫s。另外,與電極的相容性也是制約其應(yīng)用的重要問(wèn)題。

LiPON型電解質(zhì)

1992年,美國(guó)橡樹(shù)嶺國(guó)家實(shí)驗(yàn)室(ORNL)在高純氮?dú)鈿夥罩胁捎?a target="_blank">射頻磁控濺射裝置濺射高純Li3P04靶制備得到鋰磷氧氮(LiPON)電解質(zhì)薄膜。

該材料具有優(yōu)秀的綜合性能,室溫離子導(dǎo)電率為2.3x10-6S/cm,電化學(xué)窗口為5.5V(vs.Li/Li+),熱穩(wěn)定性較好,并且與LiCoO2、LiMn2O4等正極以及金屬鋰、鋰合金等負(fù)極相容性良好。LiPON薄膜離子電導(dǎo)率的大小取決于薄膜材料中非晶態(tài)結(jié)構(gòu)和N的含量,N含量的增加可以提高離子電導(dǎo)率。

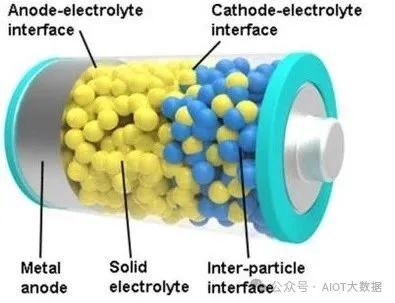

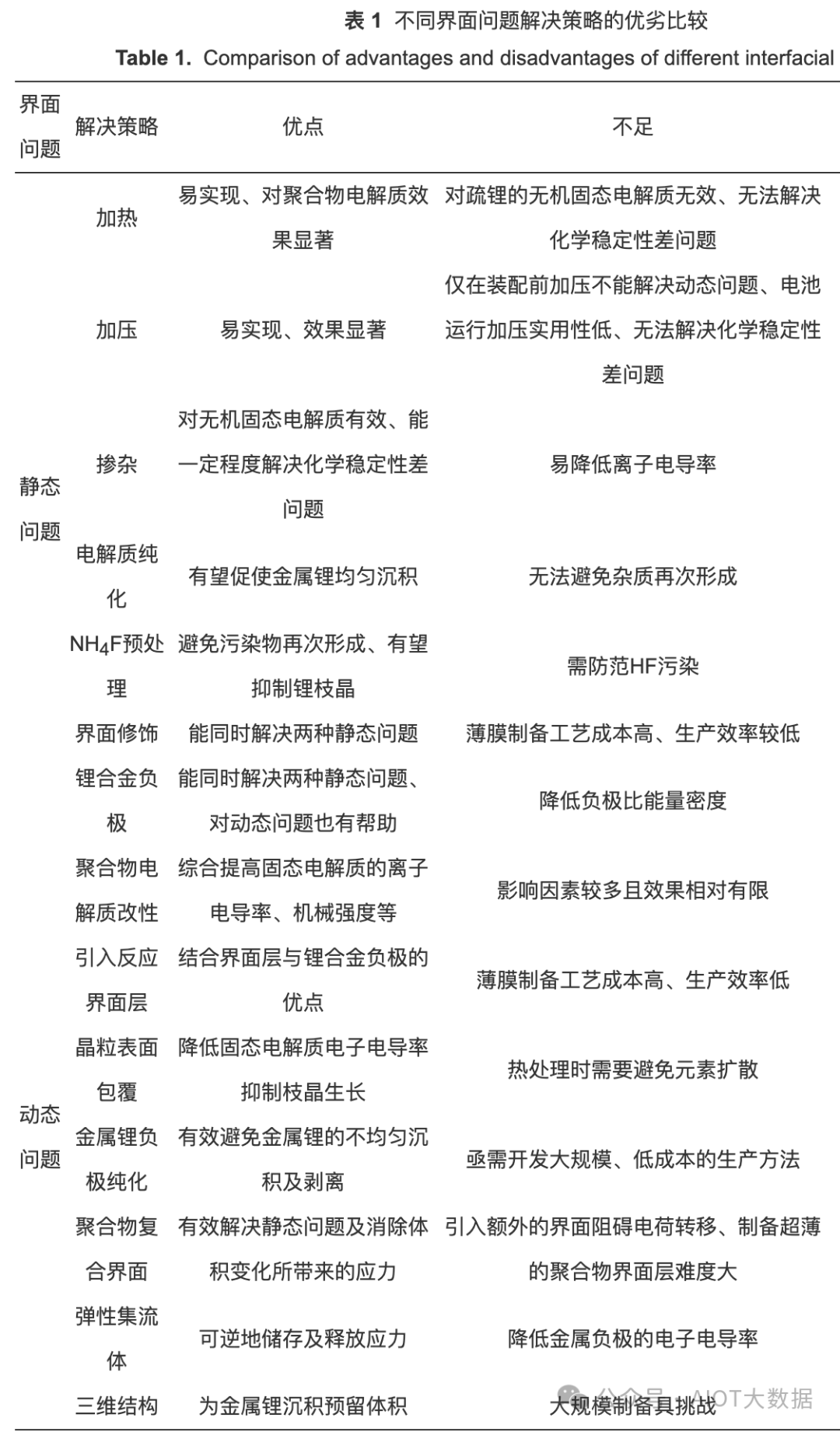

固態(tài)電池的難點(diǎn):界面工程

金屬鋰負(fù)極-固態(tài)電解質(zhì)界面存在的問(wèn)題,并把他們統(tǒng)一劃分為靜態(tài)及動(dòng)態(tài)。靜態(tài)問(wèn)題中的化學(xué)不穩(wěn)定或物理接觸差都會(huì)導(dǎo)致界面阻抗大及固態(tài)電池性能衰退.界面修飾是一種普適性較強(qiáng)的解決策略,可通過(guò)反應(yīng)型浸潤(rùn)有效地解決上述問(wèn)題.在阻隔金屬鋰與固態(tài)電解質(zhì)直接接觸的前提下,均勻地傳導(dǎo)鋰離子,因此還能在一定程度上解決動(dòng)態(tài)問(wèn)題。大多數(shù)動(dòng)態(tài)問(wèn)題是金屬鋰不均勻沉積/剝離反應(yīng)造成的.靜態(tài)問(wèn)題導(dǎo)致的界面不均勻性會(huì)衍生出動(dòng)態(tài)問(wèn)題.對(duì)于枝晶生長(zhǎng)問(wèn)題:枝晶可能會(huì)穿透聚合物電解質(zhì)造成電池失效,提高聚合物電解質(zhì)的模量可以在枝晶尖端產(chǎn)生抑制生長(zhǎng)的應(yīng)力;在無(wú)機(jī)固態(tài)電解質(zhì)中,金屬鋰沉積在裂紋內(nèi)部具有動(dòng)力學(xué)優(yōu)勢(shì).機(jī)械應(yīng)力將積累在裂紋尖端,導(dǎo)致裂紋進(jìn)一步擴(kuò)展,甚至電解質(zhì)完全破裂.此外,電解質(zhì)的電子導(dǎo)電性可能會(huì)導(dǎo)致金屬鋰直接沉積在其內(nèi)部,引起電池短路.因此,減少無(wú)機(jī)固態(tài)電解質(zhì)的缺陷及降低電子電導(dǎo)率能夠解決枝晶生長(zhǎng)問(wèn)題;金屬鋰內(nèi)部污染物會(huì)驅(qū)使枝晶形成,因此對(duì)其純化也是抑制枝晶生長(zhǎng)的有效策略.另一個(gè)動(dòng)態(tài)問(wèn)題是孔洞形成:盡管在電池制備過(guò)程可以構(gòu)建緊密接觸的界面,一旦界面處的剝離速度大于補(bǔ)充速度,孔洞就會(huì)形成,減小后續(xù)沉積時(shí)的有效接觸面積,造成局部電流密度提升、枝晶生長(zhǎng)等一系列問(wèn)題.因此,CCS應(yīng)該在后續(xù)研究中受到更多的關(guān)注.施加外部壓力能夠有效地提高CCS.然而,這種做法在實(shí)際應(yīng)用中受限.彈性界面/集流體、三維結(jié)構(gòu)設(shè)計(jì)是解決動(dòng)態(tài)問(wèn)題的有效策略。

近年來(lái),固態(tài)電解質(zhì)的離子電導(dǎo)率可以達(dá)到甚至超過(guò)液態(tài)電解質(zhì),固態(tài)電池的ASR也通過(guò)不斷優(yōu)化達(dá)到與基于液態(tài)電解質(zhì)的電池相近水平,然而在滿足實(shí)際使用的前提下,固態(tài)電池的性能還相對(duì)遜色,逐漸凸顯出了動(dòng)態(tài)問(wèn)題對(duì)于實(shí)現(xiàn)高性能固態(tài)電池的重要性.三維結(jié)構(gòu)是解決動(dòng)態(tài)問(wèn)題的有效策略,然而結(jié)合電化學(xué)穩(wěn)定性問(wèn)題還延伸出了如下問(wèn)題值得關(guān)注:一般認(rèn)為Ⅲ型界面對(duì)金屬鋰穩(wěn)定.然而,該界面在移動(dòng)的金屬鋰作用下可能發(fā)生剝落,導(dǎo)致副反應(yīng)發(fā)生造成容量損失.且電阻性的Ⅲ型界面層可能會(huì)使金屬鋰完全失去電子傳導(dǎo)通路,形成“死鋰”.最近的研究工作揭示了金屬鋰沉積的新機(jī)理,并系統(tǒng)地給出了基于蠕變機(jī)制的固態(tài)金屬鋰電池設(shè)計(jì)規(guī)則.用于液態(tài)電解質(zhì)的三維多孔集流體可以按照前述設(shè)計(jì)規(guī)則改造,應(yīng)用于基于蠕變機(jī)制的固態(tài)金屬鋰電池.而如何實(shí)現(xiàn)大規(guī)模高效的基于蠕變機(jī)制的三維結(jié)構(gòu)制備仍具挑戰(zhàn).

實(shí)現(xiàn)高性能的全固態(tài)金屬鋰電池必須要在解決靜態(tài)問(wèn)題的基礎(chǔ)上解決動(dòng)態(tài)問(wèn)題,界面工程可以在不改變金屬鋰負(fù)極及固態(tài)電解質(zhì)性質(zhì)的前提下顯著提高固態(tài)電池的性能,是重要的研究方向.然而,單一的解決策略很難完全解決界面問(wèn)題或是存在實(shí)際應(yīng)用方面的困難.因此,未來(lái)的研究應(yīng)當(dāng)從固態(tài)電解質(zhì)(材料的選擇及成型工藝等)、金屬鋰電極、電極-電解質(zhì)界面及電池結(jié)構(gòu)等多方面綜合考慮.總之,在走全固態(tài)電池的路上,任重而道遠(yuǎn)!

全固態(tài)電池產(chǎn)業(yè)化尚需時(shí)日,半固態(tài)電池寸積跬步,兼具固態(tài)、液態(tài)電解質(zhì)的優(yōu)勢(shì)。當(dāng)下仍面臨電導(dǎo)率(倍率性能)、界面(循環(huán)壽命)和成本問(wèn)題,發(fā)展方向上來(lái)看,(半)固態(tài)電池核心仍是電解質(zhì),對(duì)于核心問(wèn)題有較好解決的均有放量潛質(zhì),推薦關(guān)注固態(tài)電解質(zhì)及鋰鹽、高性能正負(fù)極等。

半固態(tài)電池有望實(shí)現(xiàn)高能量密度+高安全性。能量密度:目前主流三元液態(tài)電池一定安全性下已接近能量密度上限,當(dāng)前半固態(tài)電池能量密度已達(dá)到360wh/kg,后續(xù)將繼續(xù)突破。安全性:半固態(tài)電池電解液質(zhì)量分?jǐn)?shù)僅為5%-10%,固態(tài)電解質(zhì)的不易燃、零揮發(fā),顯著提升了電池的熱穩(wěn)定性。

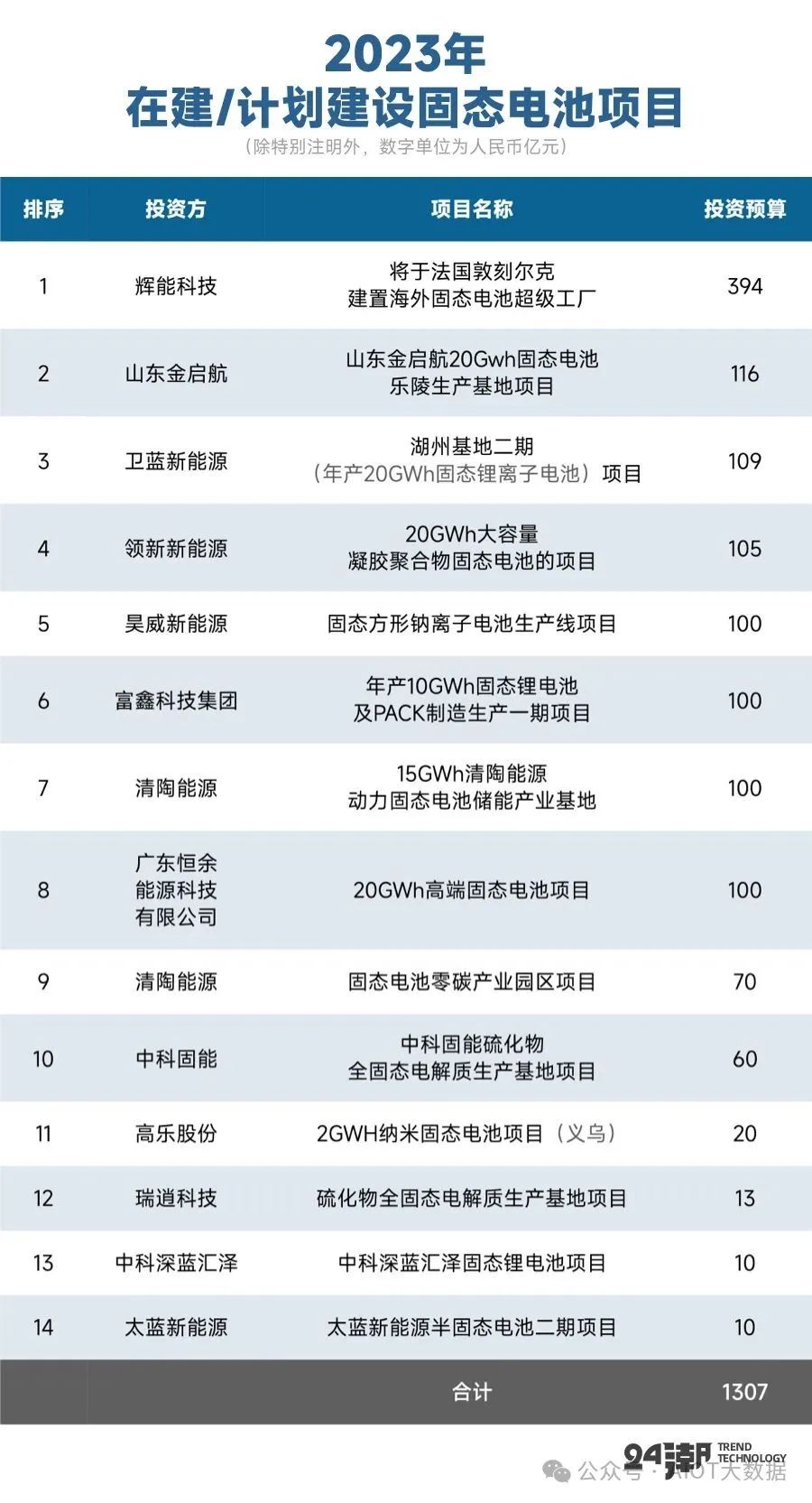

當(dāng)下仍面臨電導(dǎo)率(倍率性能)、界面(循環(huán)壽命)和成本問(wèn)題,發(fā)展方向上來(lái)看,(半)固態(tài)電池核心仍是電解質(zhì),現(xiàn)階段多是聚合物+氧化物等,基于主流固態(tài)電解質(zhì)性能出發(fā),后續(xù)為了綜合性能大概率延續(xù)復(fù)合體系的路徑,同時(shí)添加新型鋰鹽等,為了提升能量密度大概率要使用高性能正負(fù)極比如超高鎳、富鋰錳基、鋰金屬負(fù)極等,同時(shí)輔以外部加壓、電解質(zhì)厚度平衡等工藝優(yōu)化才可實(shí)現(xiàn)較好的性能。但就(半)固態(tài)產(chǎn)品而言性能是前提,成本是能否放量的基礎(chǔ),或先在成本容忍度高的領(lǐng)域應(yīng)用,在新能源汽車領(lǐng)域應(yīng)用大概率要平衡一部分性能和成本,空間上看,預(yù)計(jì)2030年固態(tài)電池滲透率6%,需求合計(jì)約300GWh,未來(lái)幾年將迎來(lái)較快放量。

半固態(tài)電池是過(guò)渡路線

不過(guò)固態(tài)電池仍存在離子電導(dǎo)率低導(dǎo)致性能變差、成本高昂等問(wèn)題,因此距離規(guī)模量產(chǎn)還有5-10年。固態(tài)電池電解液與電極之間是固-固界面,難以形成像固-液界面那樣緊密充分的接觸,因而不利于鋰離子在正負(fù)極間的傳輸,影響了電池性能,而通過(guò)在固態(tài)電池內(nèi)部添加部分電解液可以改善界面接觸電阻,因此固態(tài)電池未來(lái)的技術(shù)發(fā)展采用逐步轉(zhuǎn)化策略,即電解液含量逐步下降,最終采用固態(tài)電解質(zhì)。按照電解質(zhì)固液比例的不同,固態(tài)電池可分為半固態(tài)、準(zhǔn)固態(tài)和全固態(tài)三種,固態(tài)電解質(zhì)比例依次上升。半固態(tài)電池基于高安全性、與現(xiàn)有產(chǎn)線的高兼容性以及良好的經(jīng)濟(jì)性,成為當(dāng)下液態(tài)電池向全固態(tài)電池過(guò)渡的最優(yōu)選擇,預(yù)計(jì)2025年前可以實(shí)現(xiàn)規(guī)模量產(chǎn)。

目前國(guó)內(nèi)絕大多數(shù)廠商的量產(chǎn)規(guī)劃都是基于半固態(tài)電池,以北京衛(wèi)藍(lán)、贛鋒鋰業(yè)、清陶能源為代表的企固態(tài)電池均有望在2023年實(shí)現(xiàn)裝車。搭載北京衛(wèi)藍(lán)半固態(tài)電池的蔚來(lái)ET7預(yù)計(jì)于2023年上半年交付;搭載贛鋒鋰電半固態(tài)電池的東風(fēng)E70示范運(yùn)營(yíng)車已于1月下旬完成交付,并且同樣搭載贛鋒鋰電半固態(tài)電池的純電動(dòng)SUV賽力斯SERES-5計(jì)劃于2023年上市;搭載國(guó)軒高科的高合汽車HiPhix將于2023年第一季度開(kāi)始交付;搭載孚能科技半固態(tài)電池的嵐圖追光轎車,首批新車已量產(chǎn)下線;清陶能源的半固態(tài)電池將搭載上汽和哪吒的相關(guān)車型。

其實(shí)半固態(tài)電池對(duì)于能量密度提升并沒(méi)有太大幫助,其短期的驅(qū)動(dòng)因素主要還是安全性的提升,尤其在對(duì)于外部撞擊、外部加熱、內(nèi)部短路等問(wèn)題的風(fēng)險(xiǎn)測(cè)試中,固態(tài)電池的表現(xiàn)遠(yuǎn)優(yōu)于液態(tài)電池。另外半固態(tài)電池在生產(chǎn)制造上與傳統(tǒng)的軟包電池產(chǎn)線兼容度很高,主要在原有工序的基礎(chǔ)上增加原位固態(tài)化工藝即可實(shí)現(xiàn)快速的切換,所以半固態(tài)在短期內(nèi)具備快速起量的條件,這也是半固態(tài)電池能夠在今年裝配到這么多車型上的主要原因。

以上部分資料轉(zhuǎn)載網(wǎng)絡(luò)平臺(tái)"AIOT大數(shù)據(jù)“,文章僅用于交流學(xué)習(xí)版權(quán)歸原作者。如侵權(quán)請(qǐng)告知立刪。

-

燃料電池

+關(guān)注

關(guān)注

26文章

963瀏覽量

95267 -

材料

+關(guān)注

關(guān)注

3文章

1244瀏覽量

27352 -

固態(tài)電池

+關(guān)注

關(guān)注

10文章

702瀏覽量

27869

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

易控智駕持續(xù)助力礦山新質(zhì)生產(chǎn)力發(fā)展

憶聯(lián)亮相英特爾新質(zhì)生產(chǎn)力技術(shù)生態(tài)大會(huì)

英特爾新質(zhì)生產(chǎn)力技術(shù)生態(tài)大會(huì)順利舉行

58大新質(zhì)生產(chǎn)力產(chǎn)業(yè)鏈圖譜

聚焦培育新質(zhì)生產(chǎn)力,小笨智能深耕服務(wù)機(jī)器人賽道

厚植創(chuàng)新沃土 IC PARK用“芯”賦能新質(zhì)生產(chǎn)力!

亮點(diǎn)·滾燙 | 新質(zhì)生產(chǎn)力與空間互聯(lián)網(wǎng):從“你”和“我”,變成“我們”

新質(zhì)生產(chǎn)力材料---固態(tài)電池生產(chǎn)技術(shù)

新質(zhì)生產(chǎn)力材料---固態(tài)電池生產(chǎn)技術(shù)

評(píng)論