導讀

新能源電動汽車的發展促進了高性能電池材料的機器視覺檢測技術需求。友思特采用低成本化的光學相干斷層掃描(OCT)技術,同時滿足2D/3D成像、分析內部外部尺寸與缺陷、高精度無損檢測的需求,為極耳貼膠正反檢測等應用開發了新型高效的解決方案。

引言

近年來,世界各國政府推出多項政策與發展規劃,推動了全球新能源汽車產業的高速增長。中國新能源企業在國內市場和國際市場的表現十分亮眼,一方面得益于國家先后出臺的多項相關措施,進一步推動了新能源汽車的全產業鏈布局,助力動力電池產業的持續高增長;另一方面得益于各項電池制造工藝、機械自動化技術的不斷創新,其中就包括機器視覺等檢測技術。

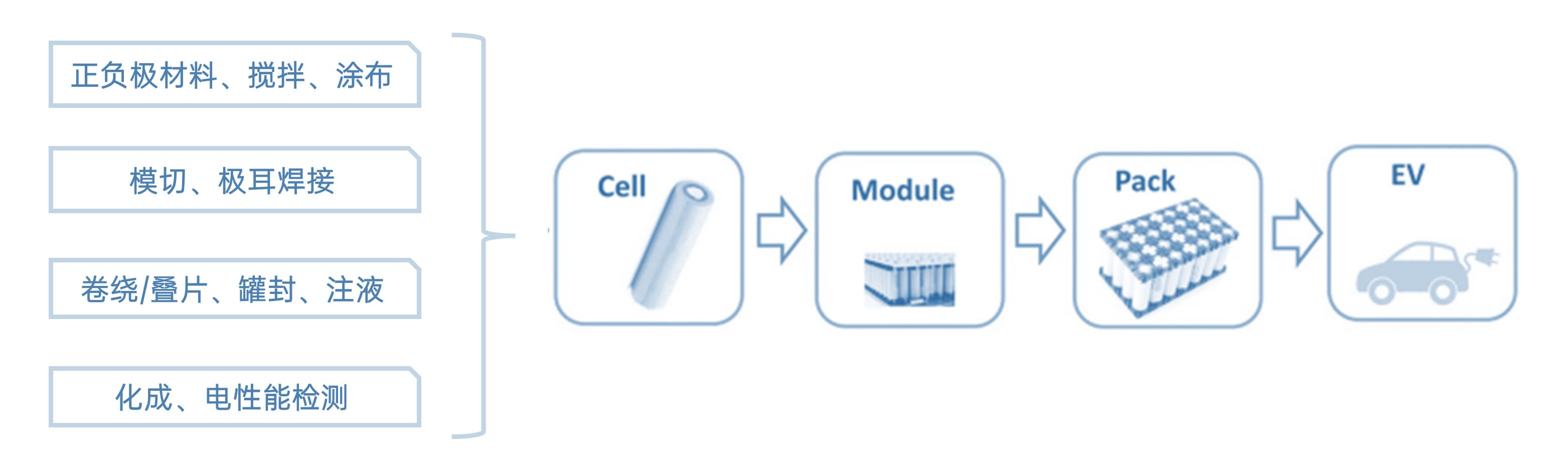

而隨著新能源電動汽車市場的不斷擴大,廠商對高性能、輕量、安全、耐用的電池材料的需求也在增加,越高端、要求越嚴格的新工藝也給檢測技術帶來了難題。汽車動力電池的基本生產流程為從正負極材料制備到電池極片、電芯(cell)、到電池模組(module)、電池包(pack)、電池系統再總成到電車中,共需要二十多道工序。其中,眾多工序需要用到機器視覺檢測技術,以提高生產效率并保證生產質量。

圖1. 動力電池工序

圖1. 動力電池工序

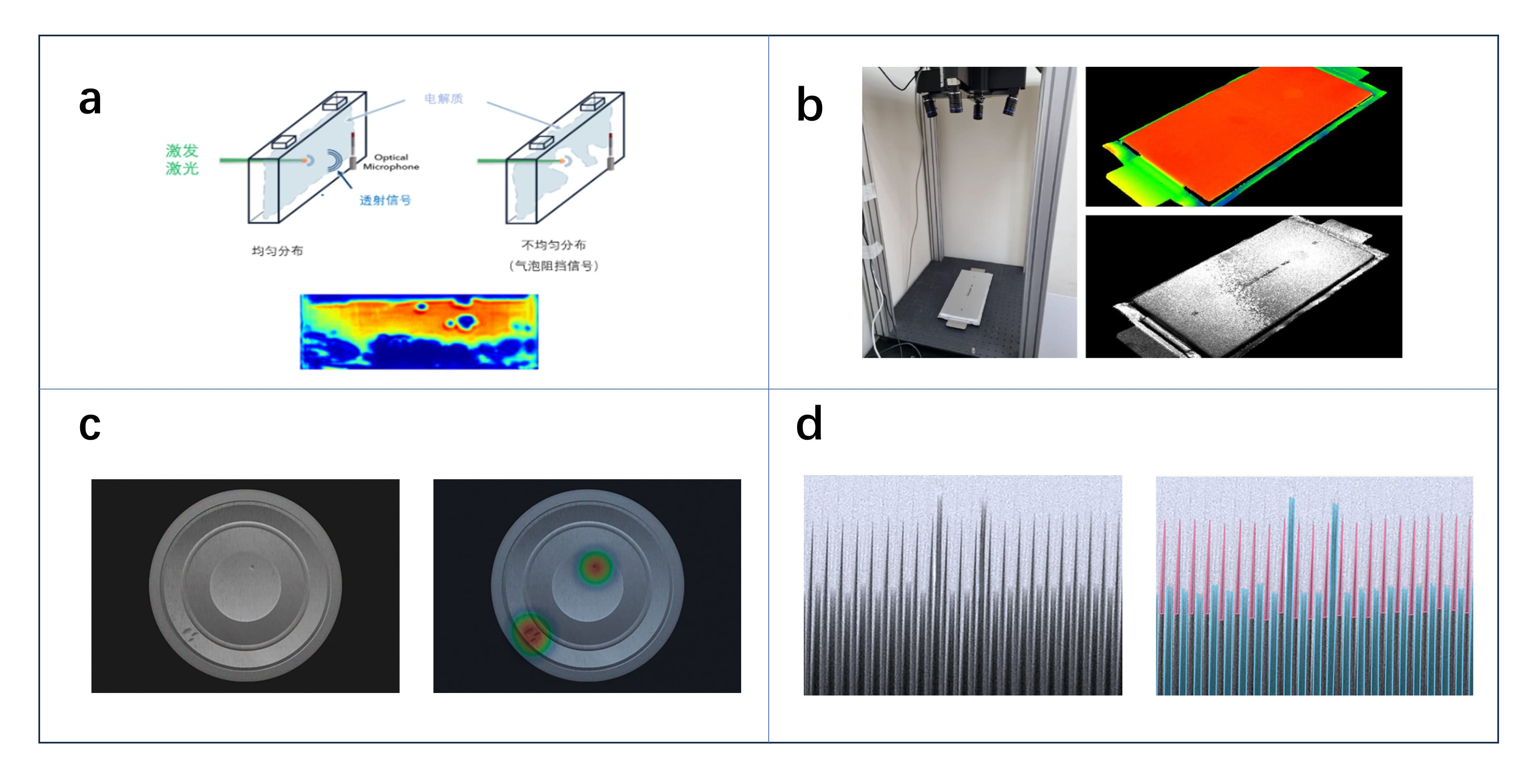

為了適配產業需求,市場上不斷涌現新的光電檢測技術產品與方案,比如適用于極耳超聲焊接與電解液分布檢測的的高頻激光超聲方案、適用于電芯內部極片精密對齊檢測的X射線CT方案、以及諸如依靠TOF、散斑、雙目乃至四目相機技術的3D檢測方法或者共聚焦顯微鏡等等。此外,由于缺陷種類多樣、檢測環境各不相同,通過深度學習的AI技術實現的智能化檢測也在鋰電領域大放異彩。

圖2. 友思特技術案例:(a).激光超聲電解液檢測;(b).四目相機3D檢測;(c).AI圓柱電池頂蓋缺陷識別;(d).X射線CT極片對齊檢測

圖2. 友思特技術案例:(a).激光超聲電解液檢測;(b).四目相機3D檢測;(c).AI圓柱電池頂蓋缺陷識別;(d).X射線CT極片對齊檢測

然而,這些新興技術往往價格昂貴,同時在某些方面的性能也可能不盡如人意,比如有輻射、3D成像速率低、分辨率低、視野小等,這些都限制了它們在工業多產線的推廣。因此,我們亟需一種能同時滿足2D/3D成像、可分析內部外部尺寸與缺陷、高精度的無損檢測方法。低成本化的光學相干斷層掃描(OCT, Optical Coherence Tomography)技術為之提供了一種可行的路線。

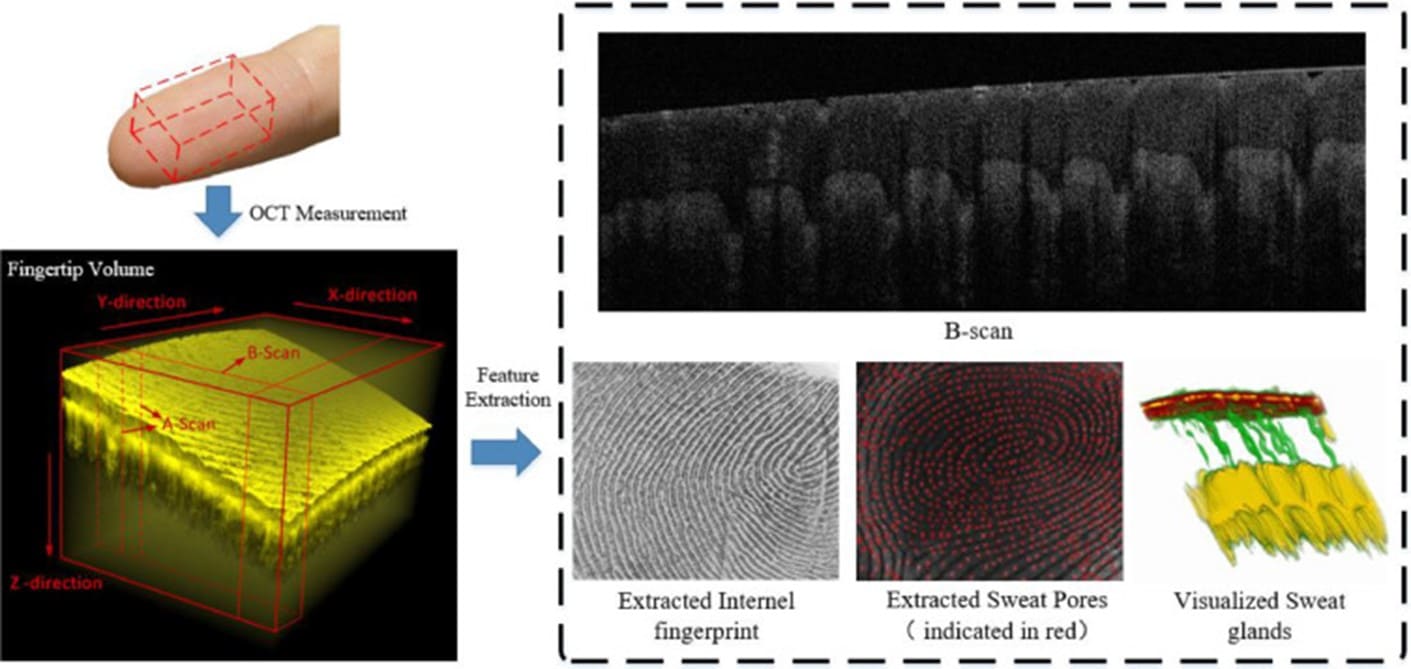

OCT成像系統原理

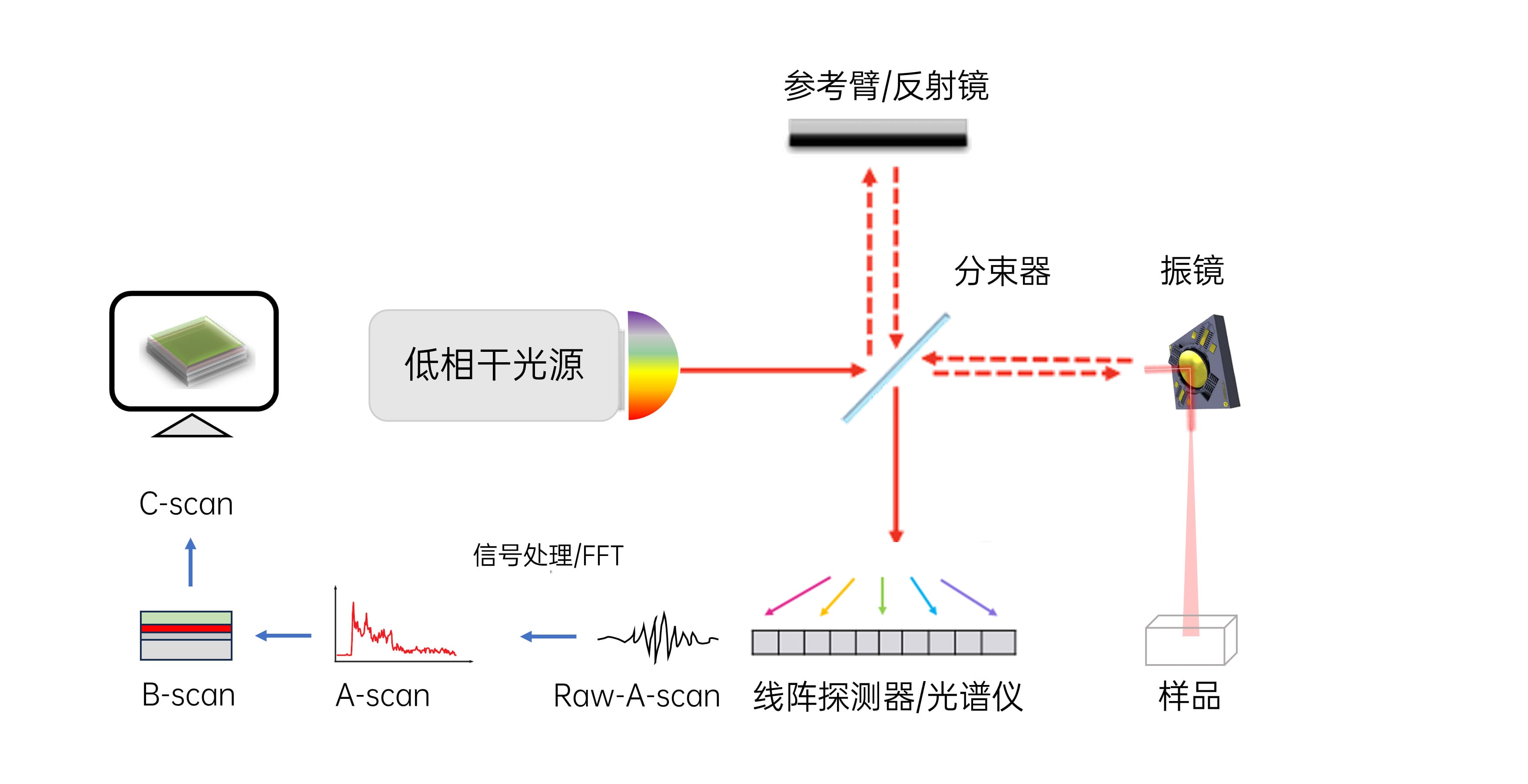

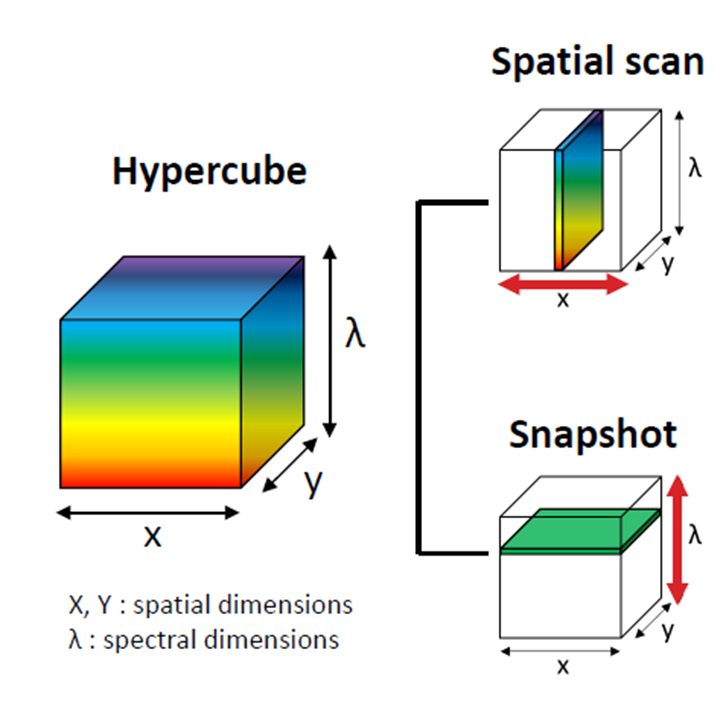

我們知道,光學干涉現象可以反映兩束光的光程差,也就意味著干涉信號可以用來獲取相對位置信息。OCT便是一種基于紅外相干干涉的光學成像技術,系統光線以類似于超聲脈沖回波成像的方式,從外部輪廓或內部微結構返回光學散射信號,與內部分光的另一條參考光路的光形成干涉,這個信號經過處理后即可反映該點深度軸向各個反射面的位置信息,即 A-scan 信號,通過樣品臂振鏡或者機械移動掃描點即可得到一組 A-scan 信號組成的截面2D圖像,稱為 B-scan 信號,同樣的,如果在x、y兩個方向進行掃描即可得到體掃描3D圖像,也稱為 C-scan。

如果類比視覺相機,我們可以抽象地理解OCT技術為一種“自帶光源的點探測深度相機”,結合不同規格掃描振鏡實現不同的視野與掃描方式(線掃、面掃),而其內部干涉光路(相干門)則定義了它的“焦距”,只有在滿足干涉條件的區域才能形成清晰的干涉信號。

圖3. OCT成像原理

圖3. OCT成像原理

因為OCT基于光學信號,不像超聲需要介質接觸測試物體,因此具有無損檢測的優點,且波長一般在近紅外波段,因此也無輻射。OCT具有微米級的縱向和橫向空間分辨率,紅外光對透明、半透明、渾濁材料內部可以有很好的細節檢測能力,對于不可穿透材質也可輕松實現表面輪廓掃描與精細測量,針對表面以及內部缺陷識別與測量應用具有強大優勢。

友思特OCT技術應用于軟包電池極耳檢測

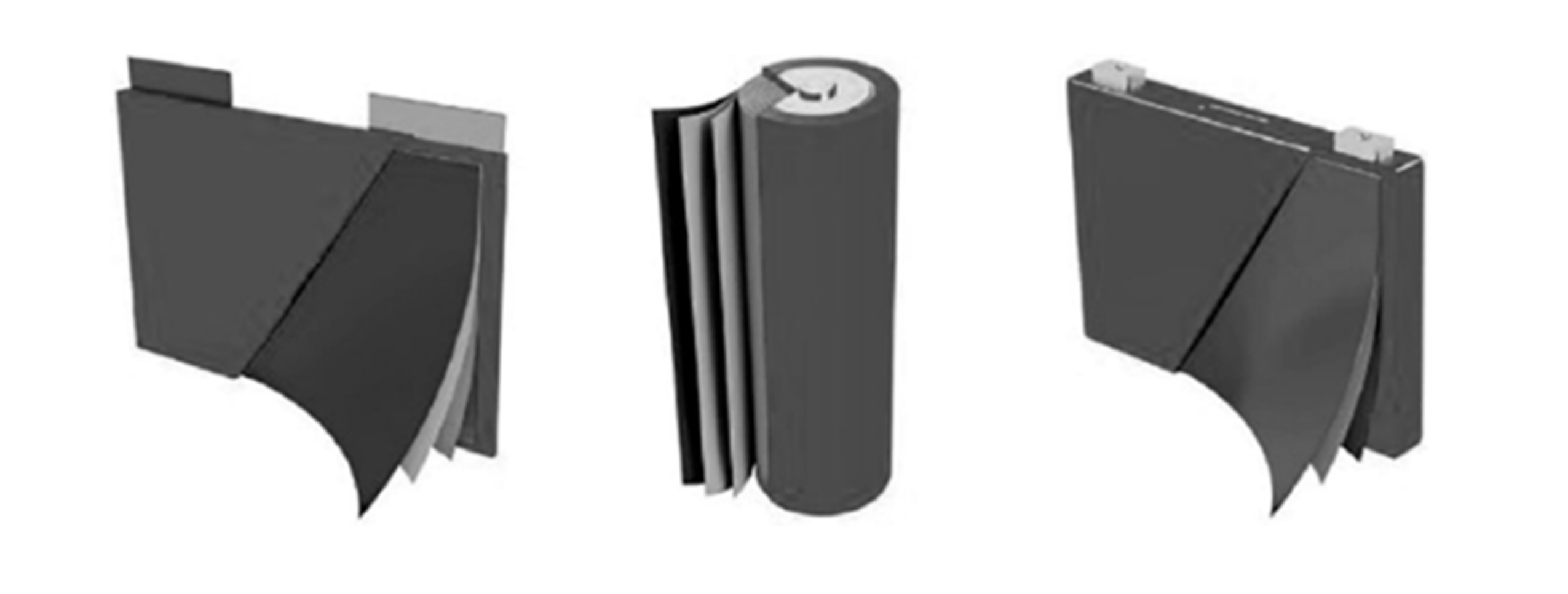

鋰離子動力電池一般按封裝結構分為三種類型:軟包(Pouch)電池、圓柱(Cylindrical)電池、方形(Prismatic)電池。它們的性能特點、工藝成熟度各有不同。

圖4. 電芯類別:軟包、圓柱、方形

圖4. 電芯類別:軟包、圓柱、方形

其中軟包電池使用鋁塑膜封裝,不像方形電池和圓柱電池使用金屬殼體。因此尺寸變化靈活,電芯的重量能量比高,針對汽車底盤設計可以具有很好的靈活性,同時也非常適合制成各種形狀大小的電池在消費電子等其他行業也具有廣泛應用。

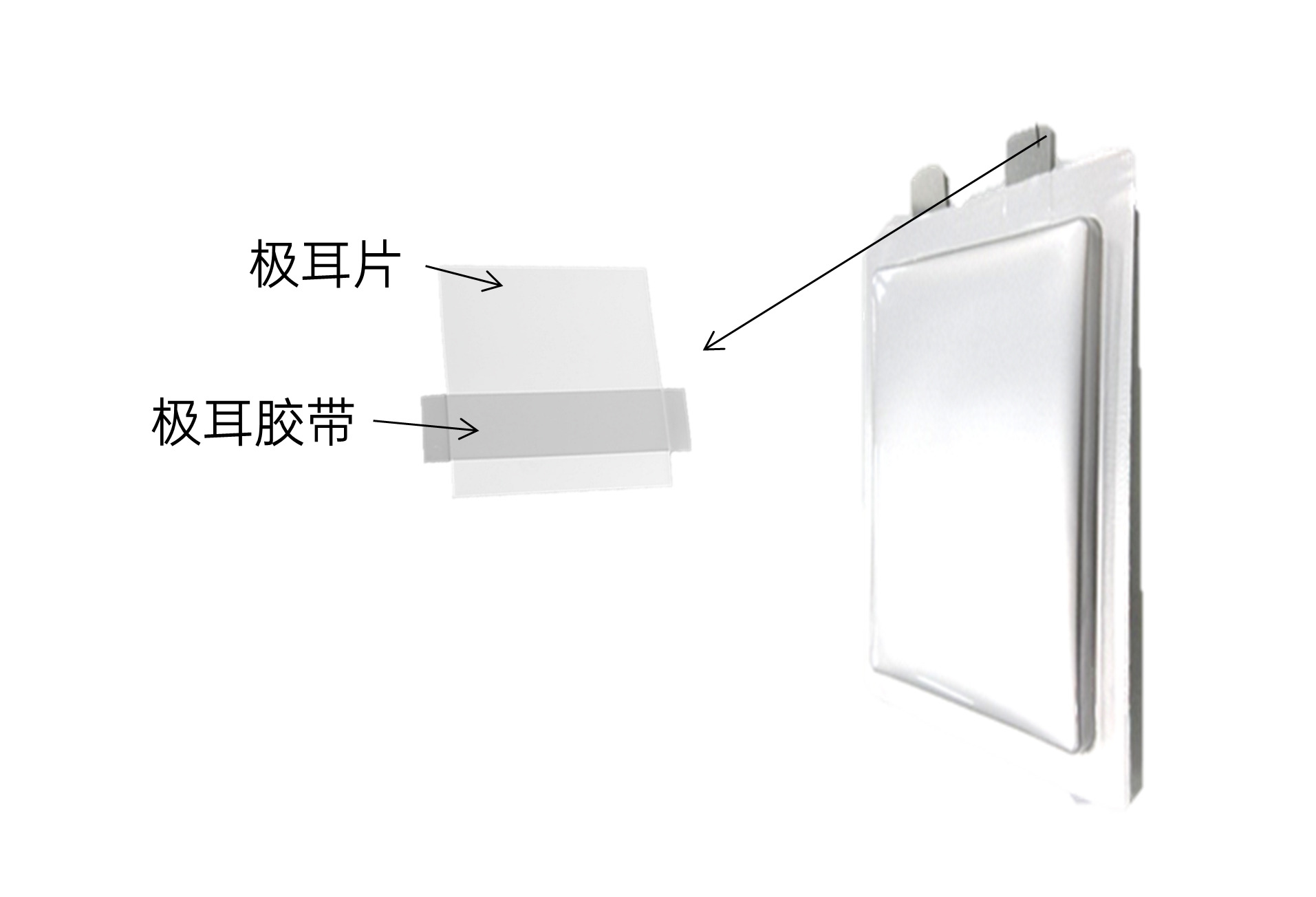

圖5. 軟包極耳

圖5. 軟包極耳

軟包電池的鋁塑膜封裝過程需要使用額外的極耳片(鋁、鎳、銅鍍鎳等),一個極耳由上下兩側的膠帶把金屬夾在中間。膠帶的作用是固定極耳同時在電池封裝時防止金屬部分與鋁塑膜之間發生短路,在封裝過程中,一般是通過加熱(140℃左右)與鋁塑膜熱熔密封粘合,防止漏液。

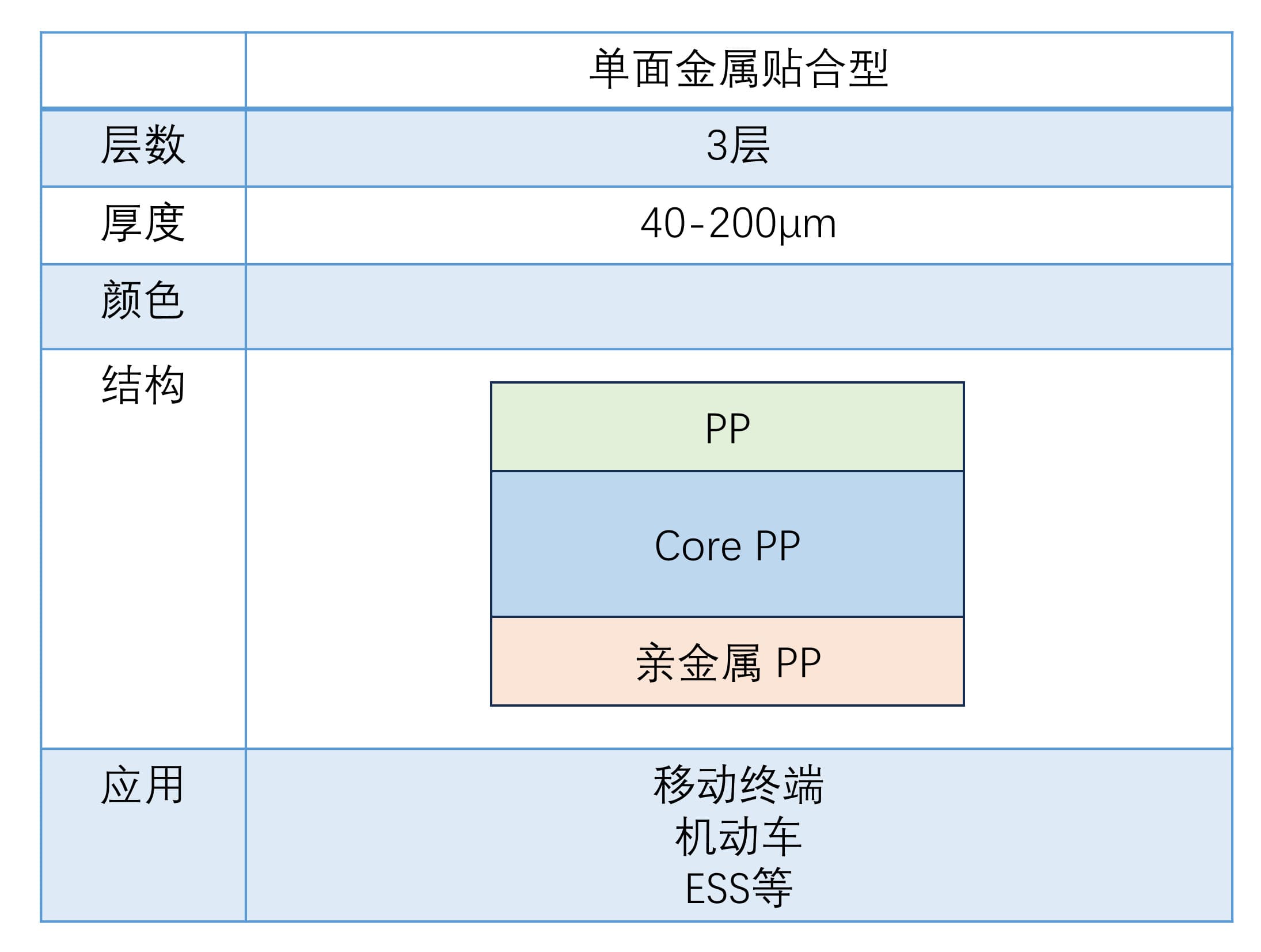

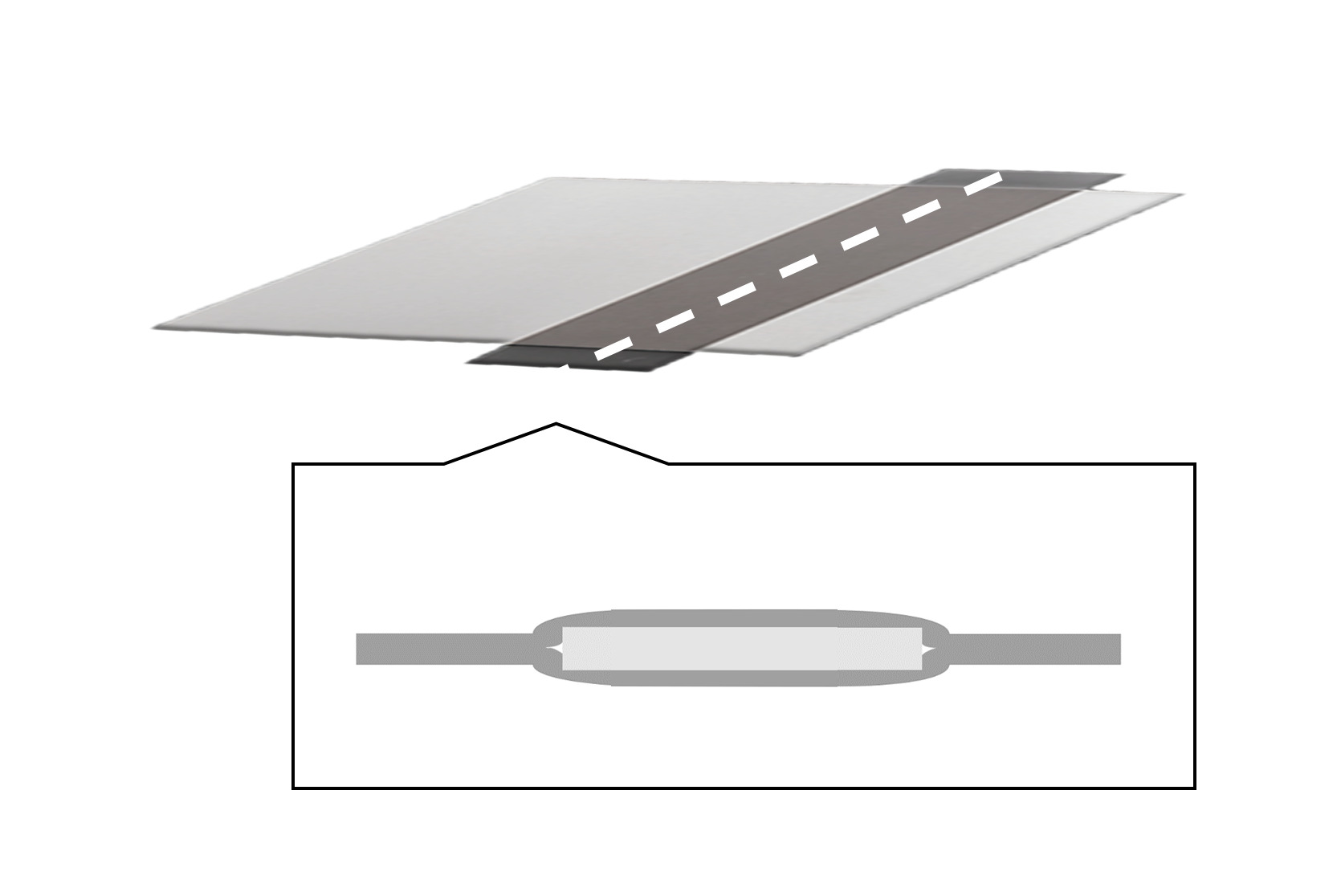

極耳膠分為多種類型,一般具有多層(三層、五層)結構,有的新材料企業為了追求粘合層與金屬片的更高的粘合強度,兩側膠帶使用了不同材質的改性PP,一面是親金屬性改性PP,另一面則是親塑性改性PP。

軟包電池極耳膠帶的一般尺寸如下:

圖6. 極耳膠帶結構

圖6. 極耳膠帶結構

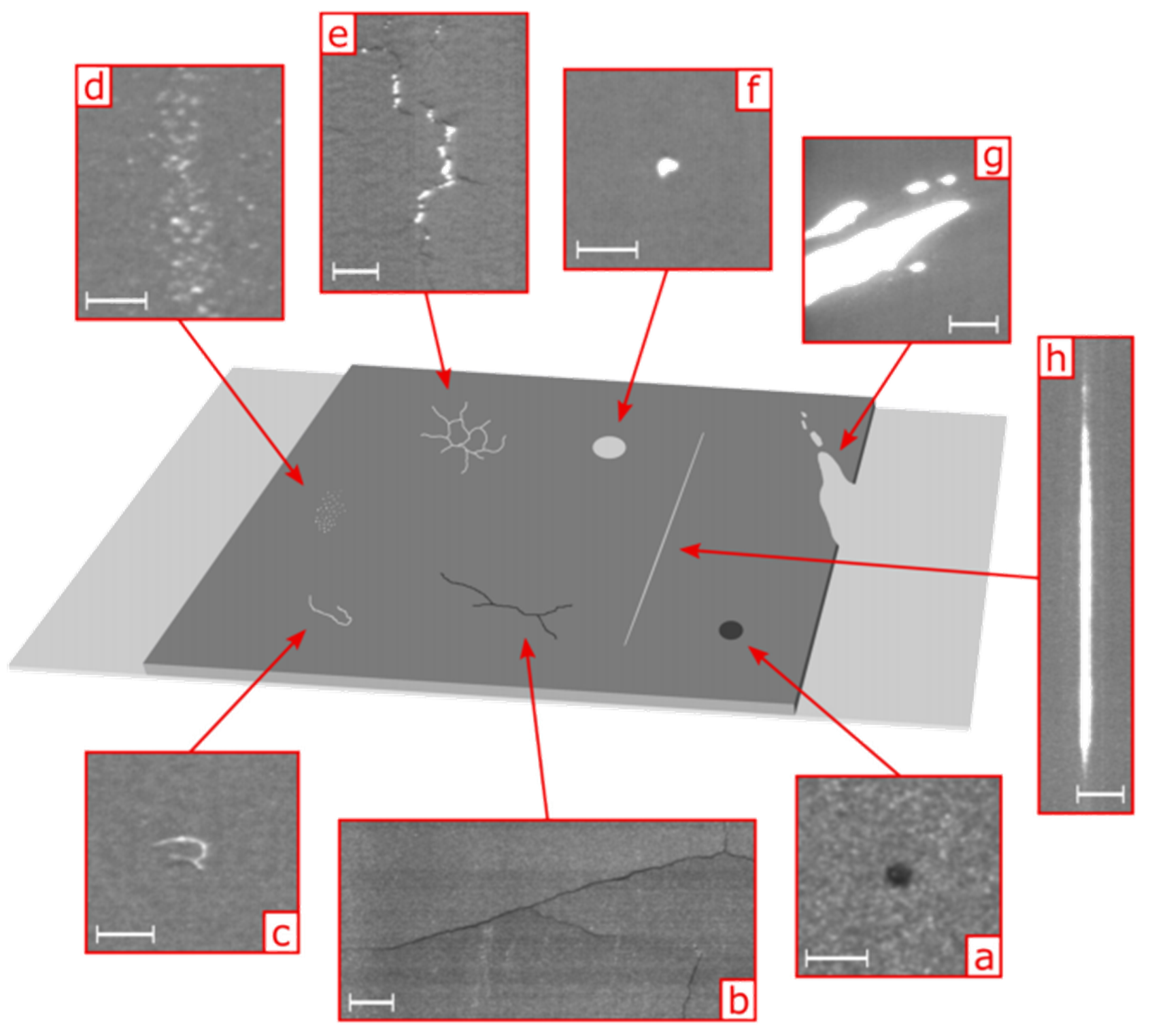

在封裝過程中,兩側分別對應與鋁塑膜和金屬極耳的貼合。這種類型的極耳膠,在貼膠封裝過程一旦兩面用貼反了,由于粘性大不相同,很容易導致電芯漏等事故,引發安全隱患。因為多層結構并不能通過常規視覺手段看到,因此如何檢測多層膠帶貼合情況與內部信息是一個難題。現有技術一般為裁切制樣,然后對裁剪截面通過顯微鏡觀測,其效果示意如下圖:

圖7. 極耳截面

圖7. 極耳截面

這種破壞性的方法不僅會直接對樣品造成損傷,效率低下,而且只能抽樣檢測,無法做到全檢。為了解決這些問題,友思特工程師分析了材料的性質,發現此類PP材料是一種十分適合OCT技術檢測的樣本,紅外光對這類聚合物有良好的穿透性,于是著手測試開發并提供了基于OCT光學相干斷層掃描的快速截面圖像檢測/判別/計量一體的解決方案:

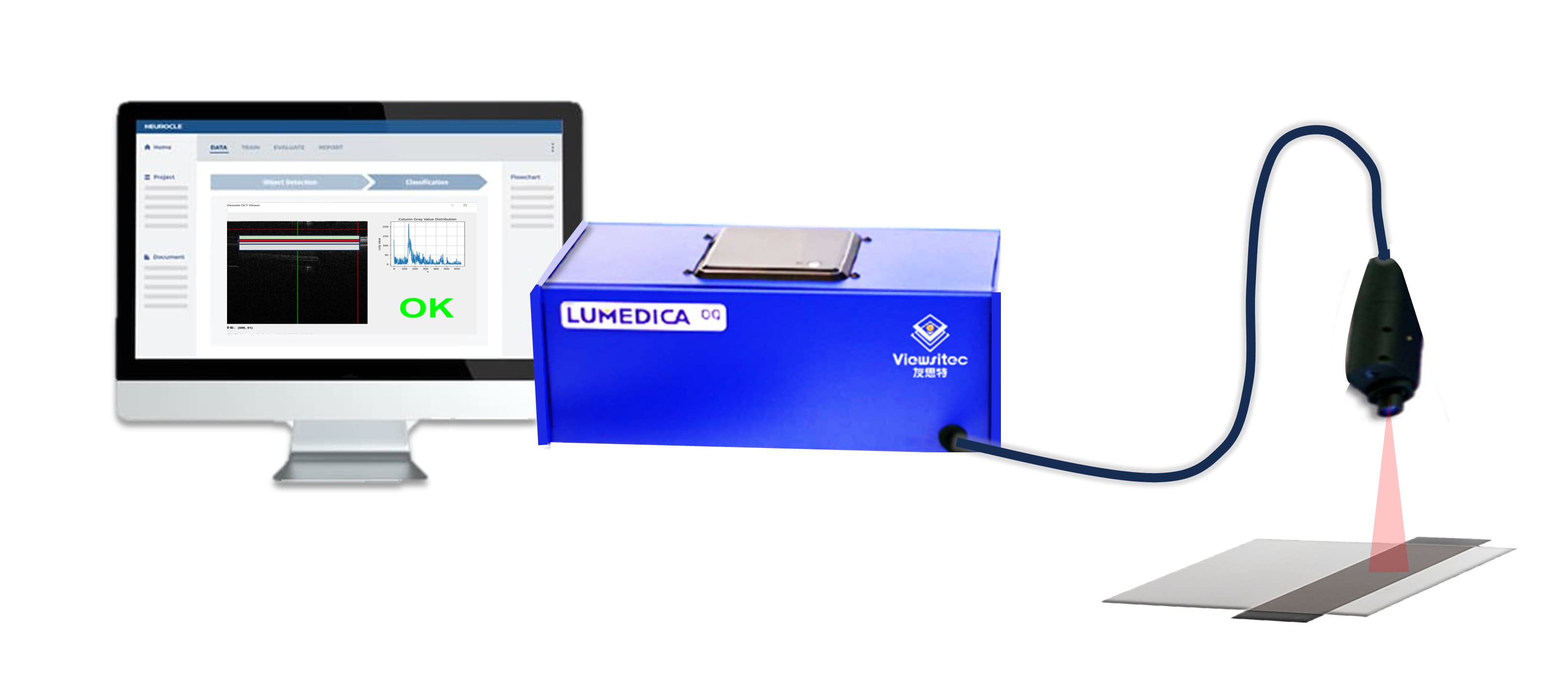

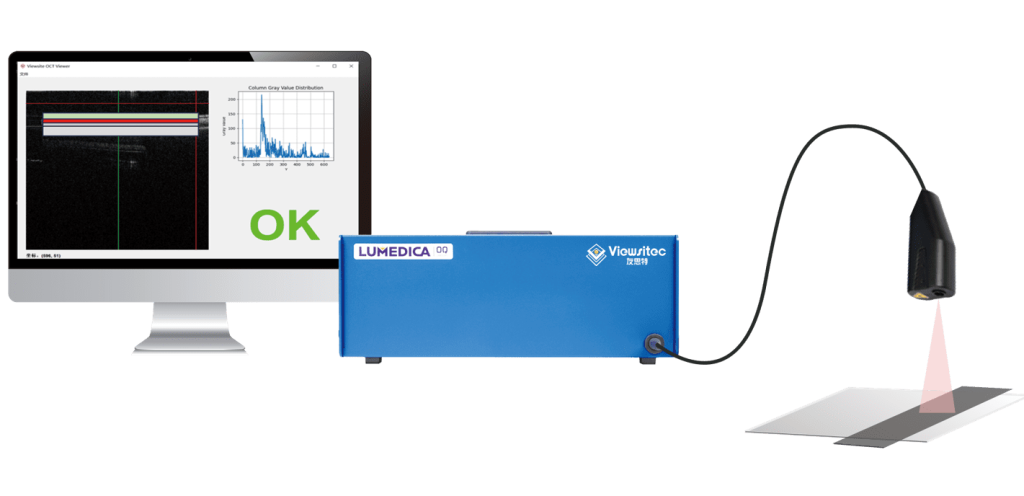

圖8. 友思特低成本OCT極耳檢測平臺

圖8. 友思特低成本OCT極耳檢測平臺

在傳統的譜域 SD-OCT 成像系統中,寬帶光源和光譜儀是最昂貴的元件,友思特提供的 OQ LabScope 系列便攜式小巧緊湊的OCT成像系統,采用了獨創的光路設計與工藝技術路線,并通過算法克服了由非制冷 SLD 光源的強度波動引起的成像偽影,使用高像素 CMOS 線陣列設計了一個特制環形光譜儀。并采用 3D 打印制造了小巧靈活的掃描探頭,整個系統安裝在一個藍色金屬板外殼中,外殼大小與鞋盒差不多,還在其中集成了微型PC計算機。系統可實現 6mm 最大穿透深度、2μm 級軸向分辨率,50幀以上實時 B-scan 圖像掃描,并能重建帶穿透深度信息的 3D 圖像 。

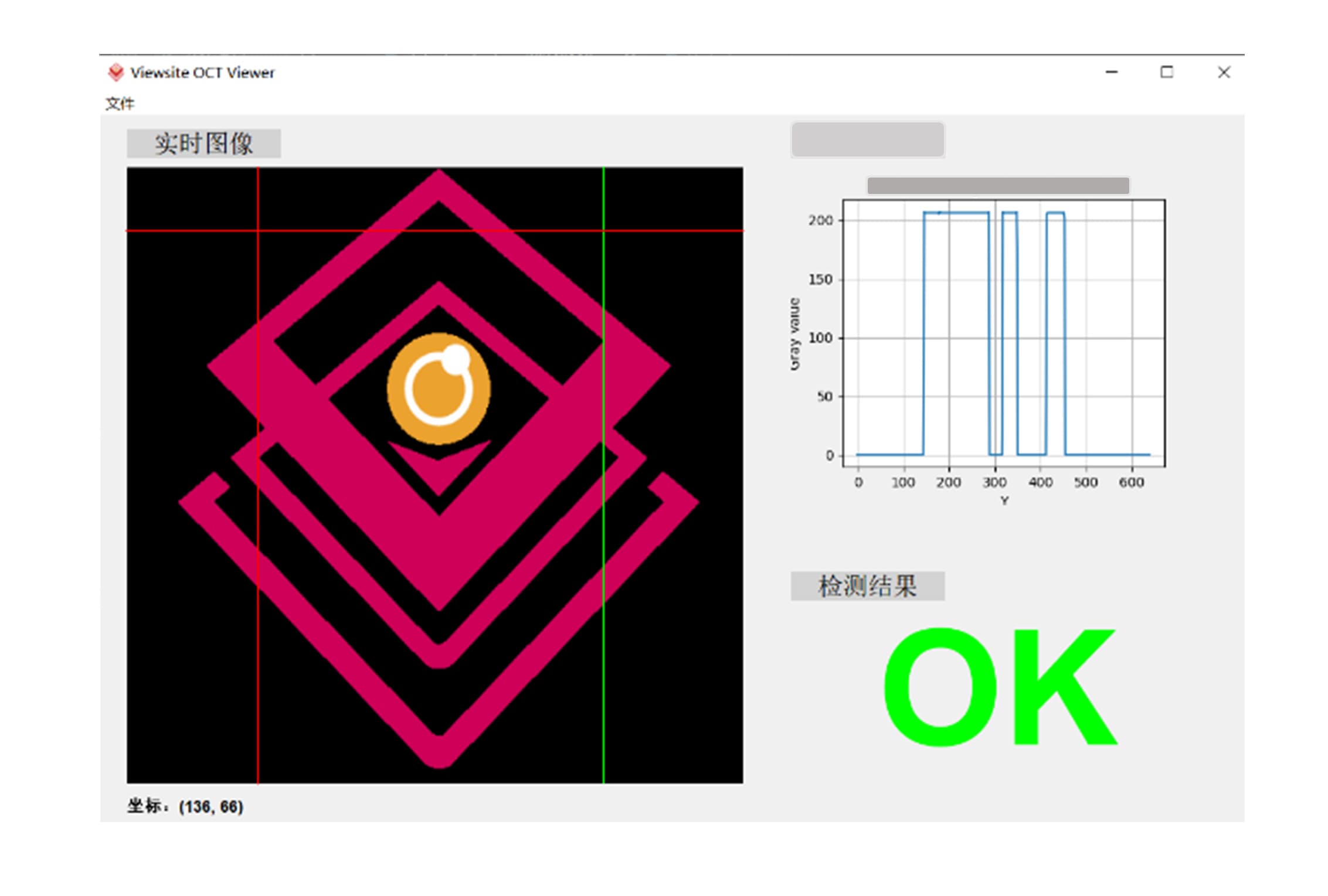

圖9. 友思特OCT軟件部分界面示意圖

圖9. 友思特OCT軟件部分界面示意圖

友思特為極耳貼膠正反檢測應用自研開發了專用圖像算法與快速判別軟件,可以實現一目了然的判別與分揀,并能進行寬度、各層厚度等多維度在線測量分析功能,同時包括定制數據追溯、統計分析功能等。我們與南京某新能源企業建立了深度合作,經過驗證,該方案不僅可以對膠帶進行多層切面2D/3D檢測,還能分析各層材料屬性與厚度,實時反映貼合情況,并發現可能的缺陷。友思特自研的圖像判別算法,大大提高了檢測靈敏度、精確性和效率,從而有助于確保產品質量,降低生產成本,提高企業電池生產的可靠性和競爭力。

總結

新能源動力電池產線有許多流程需要用到機器視覺檢測,比如電池外觀、焊接熔深、焊縫質量、電池組裝配定位、功率IGBT器件的外觀精密檢測等,而且其對檢測能力的要求非常高,即使 1% 的錯檢率也可能為整車帶來嚴重的安全事故。

因此,面對越來越多樣化且精細化的檢測需求,未來值得開拓并將各種新興的高端光電檢測技術、以及AI技術等與傳統視覺方案融合、并不斷優化針對性圖像檢測算法,確保檢測能力與生產需求匹配,同時也需要不斷創新技術優化成本,才能推動批量實際落地,實現真正互利共贏。

長遠來看,清潔能源一定是未來趨勢,鈉電、固態電池等技術方興未艾,相關產業的視覺檢測需求潛力很大,諸如OCT等新興光電檢測技術也一定能為越來越多的新能源工業應用賦能,推動綠色交通、儲能行業的進步。

審核編輯 黃宇

-

新能源

+關注

關注

26文章

5476瀏覽量

107465 -

OCT成像

+關注

關注

0文章

8瀏覽量

6519 -

電池

+關注

關注

84文章

10576瀏覽量

129680 -

OCT

+關注

關注

2文章

33瀏覽量

3741

發布評論請先 登錄

相關推薦

友思特方案 瞬時糾錯的智慧算法:鋰電與半導體多類型視覺檢測助力高效高質生產

友思特方案 精析“蟬翼”:FPGA圖像處理方案助力鋰電池高速產線檢測新升級

友思特新聞 友思特榮獲廣州科技創新創業大賽智能裝備行業賽初創組優勝企業!

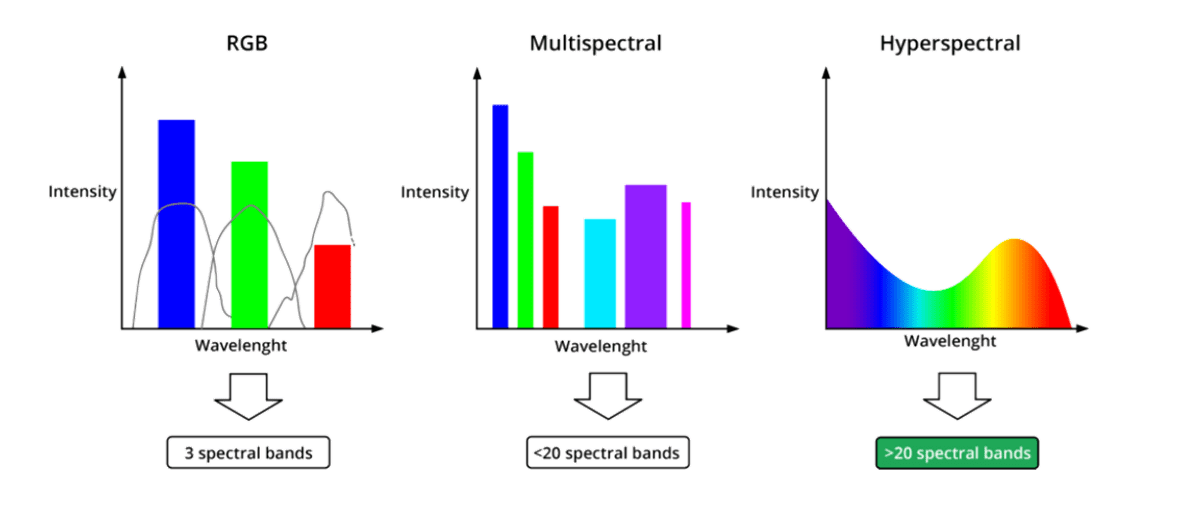

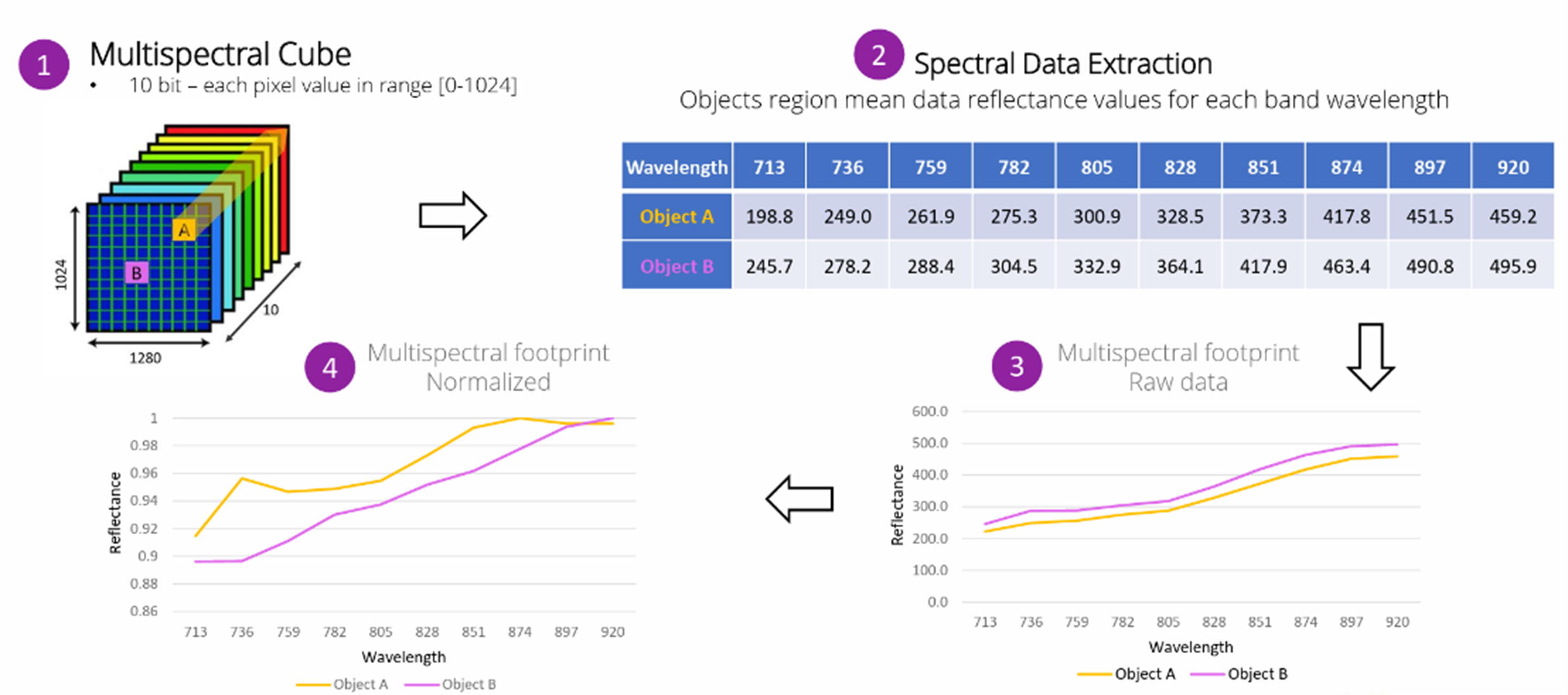

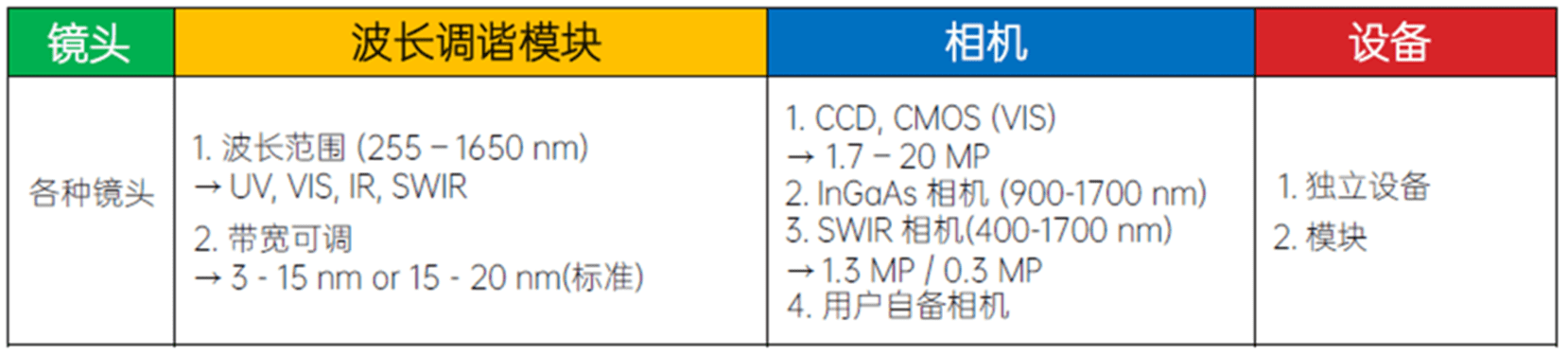

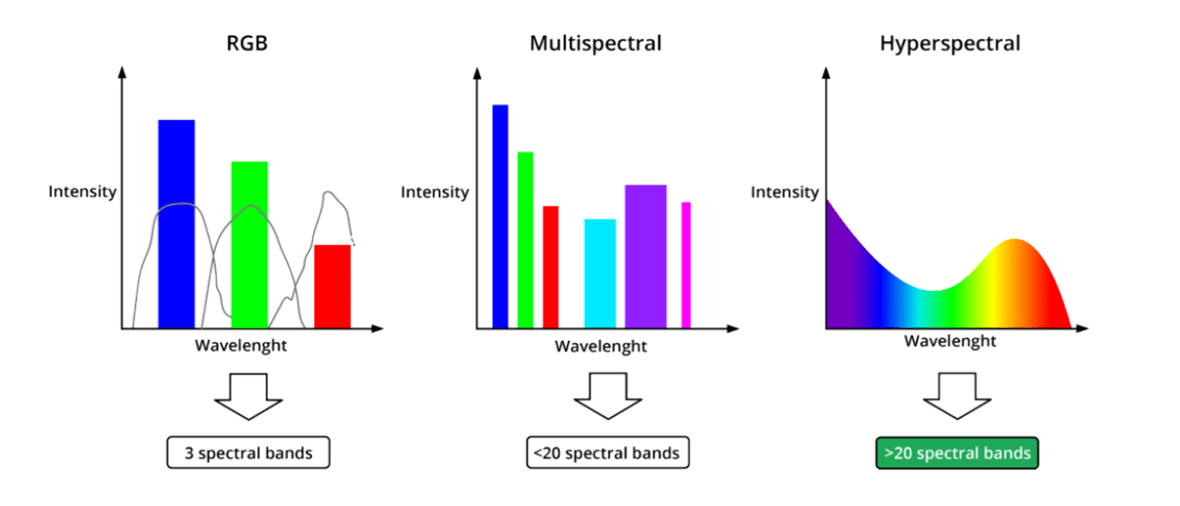

友思特新品 多光譜與高光譜相機:基于隨心而定的可調諧濾光片技術

友思特“未來視界”趣味實驗室 | 第一講:雞蛋的OCT無損檢測與成像

友思特應用 | 慧眼識珠:如何實現無障礙高光譜成像?

友思特應用 | 讓健康觀察更可靠:剛性內窺鏡的自動視覺檢查

友思特應用 | 低成本OCT成像技術,助力軟包電池極耳膠帶多維度檢測應用

友思特應用 | 低成本OCT成像技術,助力軟包電池極耳膠帶多維度檢測應用

評論