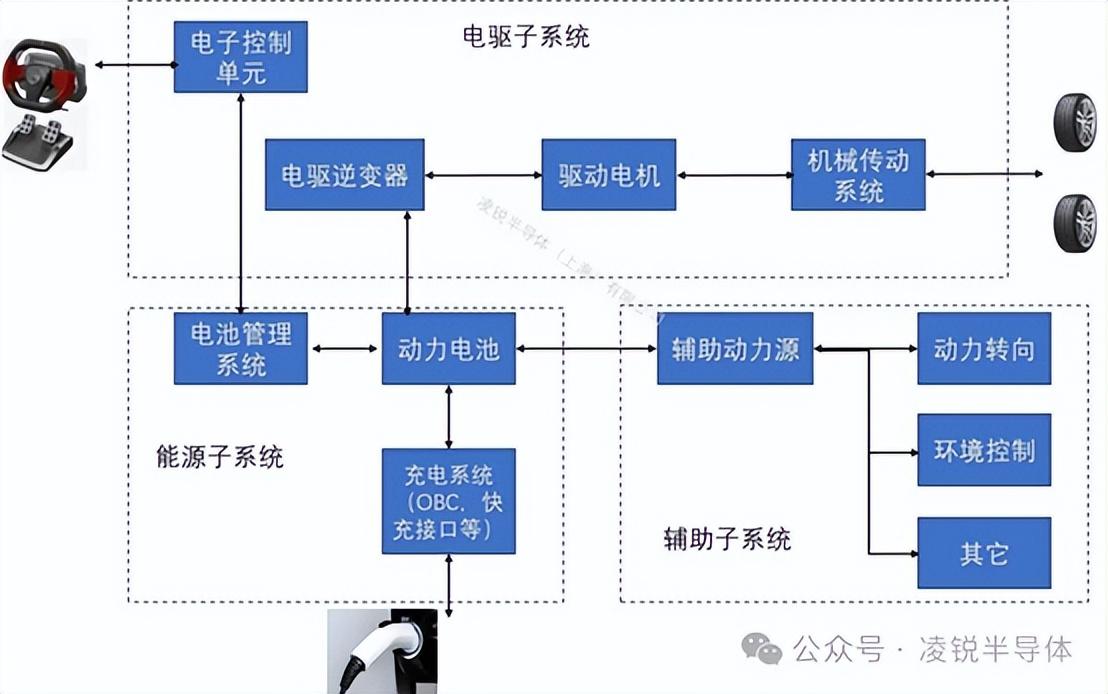

電子發燒友網報道(文/梁浩斌)新能源汽車發展過程中,可以看到電機功率越來越大、續航里程越來越長,而對于控制電機的功率模塊來說,則需要不斷提高功率密度,同時提高轉換效率,以達到節能的效果。但隨著功率模塊的功率密度越來越高,對模塊封裝互連可靠性、散熱性能等要求也提出了新的要求。

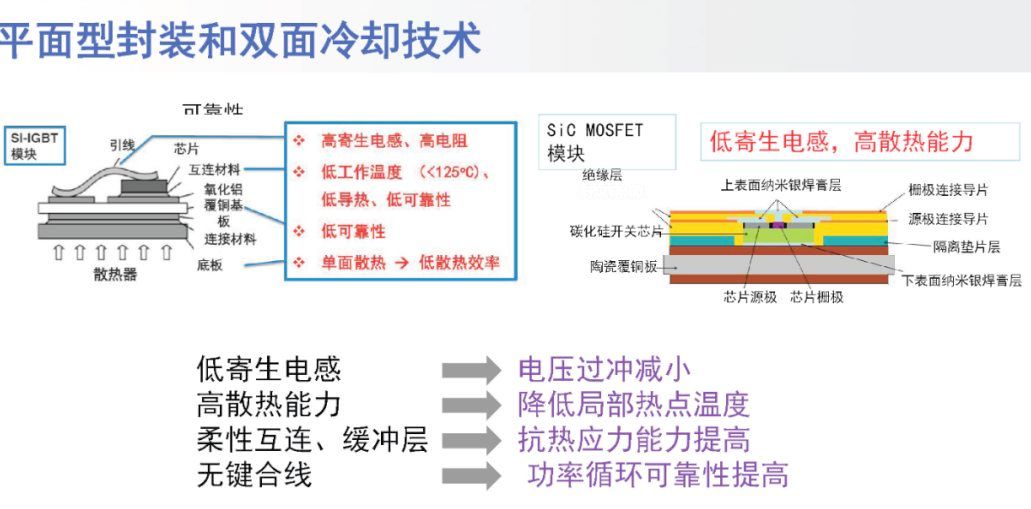

因此,在汽車功率模塊當中,除了功率器件從硅基IGBT等轉向第三代半導體的SiC MOSFET之外,在模塊封裝互連上還需要進一步的技術升級。

功率模塊銀燒結工藝

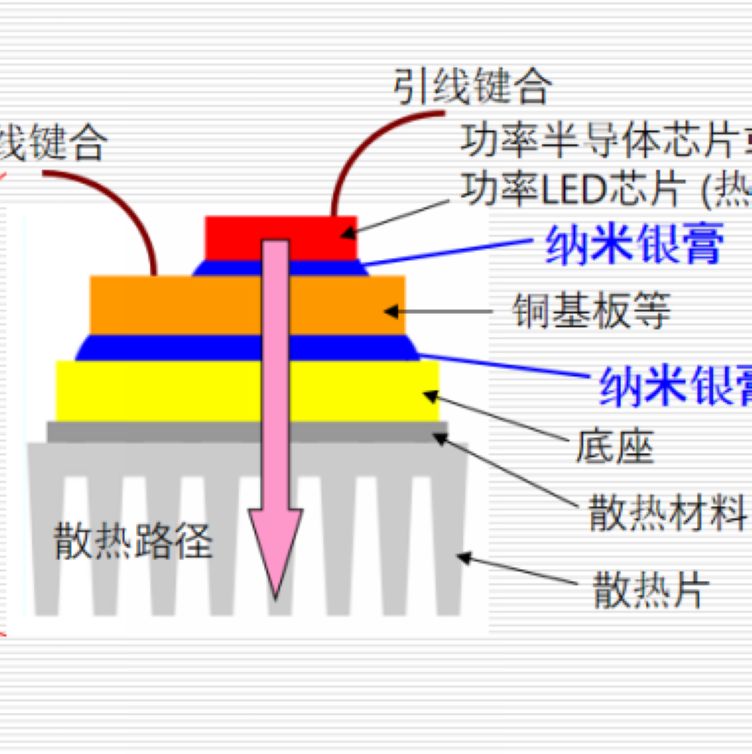

在功率模塊中,無論是IGBT還是SiC MOSFET的功率芯片,都需要與DBC(Direct Bond Copper)基板、AMB(Active Metal Brazing)基板或其他散熱組件進行連接,以滿足功率芯片的電流傳輸的同時,將功率芯片產生的熱量帶出。

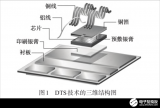

DBC是一種陶瓷表面金屬化技術,因為需要具備良好的絕緣能力和導熱能力,還需要具備一定電流傳輸能力,所以這種技術是在陶瓷絕緣層的上下兩面通過高溫燒結銅金屬,使銅金屬與陶瓷之間形成堅固的化學鍵和微小的金屬陶瓷互連,不需要傳統的粘合劑或焊接材料,穩定性和熱循環性能較高。

AMB通常由陶瓷材料(如氧化鋁或氮化鋁)和覆蓋在其兩面的銅層組成,這些銅層通過活性金屬釬料與陶瓷緊密連接在一起。

而功率芯片與基板的連接,在新能源汽車等大功率應用領域要面臨更加嚴峻的考驗,功率密度、工作溫度都大幅提高,對互連的可靠性要求也更高。傳統的芯片互連工藝是焊料焊接,比如SnAgCu 系和 SnSb 系等焊料無法在高溫工作環境下保證可靠性。

因此需要一種可靠性更高的工藝來將功率芯片和基板進行連接,而銀燒結工藝正是解決了一系列的問題。首先銀是熱導率僅次于銅的金屬,同時相比于銅來說銀相對不容易氧化;其次是具備更高的粘結強度和高穩定性,可以長期工作在200℃以上的環境;且納米銀的燒結體導電性更強,電阻率低,能夠降低損耗。

具體來說,燒結工藝實際上就是一種將粉末加熱至熔化狀態并在其他材料表面形成粘結層,在粉末被加熱的過程中,粉末顆粒之間會發生粘結,形成具備一定強度和密度的多孔結構或致密體。

而銀燒結一般是采用微米級以下尺寸的銀顆粒,混合有機粘合劑形成銀漿,增加流動性。將銀漿印刷到芯片底部,然后將芯片放置在基板上,在高溫和真空的環境下加熱,使銀漿中的有機粘合劑揮發,銀顆粒熔化并燒結,形成堅固的金屬鍵合。完成后功率芯片就可以與基板緊密連接,同時滿足電流傳輸和散熱的需求。

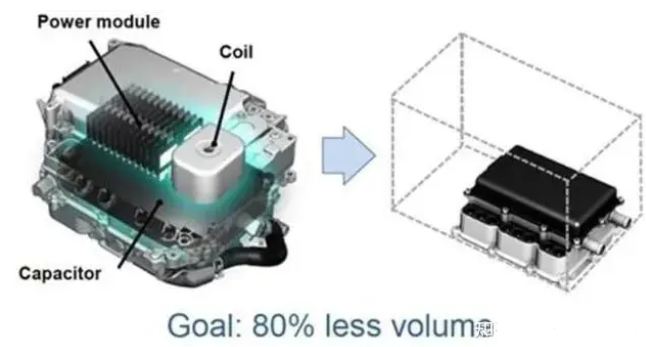

銀燒結工藝不僅提高了功率模塊的可靠性和穩定性,還降低了系統的熱阻,提高了功率密度,從而提升了整個系統的效率和性能。此外,銀燒結工藝還可以減少系統的體積和重量,有利于新能源汽車等領域的輕量化設計。

在實際應用中,為了進一步提高燒結連接的質量和性能,還需要通過優化燒結工藝參數、改進銀漿配方和燒結設備等方式來實現。同時,為了保證燒結連接的長期可靠性,還需要對燒結后的連接進行嚴格的質量檢測和評估。

SiC加速普及,銀燒結工藝更為重要

最早在2006年,英飛凌就推出了采用單面銀燒結技術和雙面銀燒結技術的Easypack1封裝功率模塊。2007年,賽米推出的功率模塊技術SKiNTER也使用了銀燒結技術。

但作為一種用更高成本換取功率模塊更長使用壽命,以及更高可靠性的技術,銀燒結技術在電動汽車功率模塊上尤為重要。

目前電動汽車的平臺電壓正在從400V往800V以上發展,而在這個過程中,SiC功率模塊也變得越來越普及。麥肯錫預測,到2030年,純電動汽車(BEV)預計會占新能源汽車產量的75%,而混合動力(HEV)和插電混動(PHEV)汽車將占其余的25%。另外,到2030年,800V平臺的滲透率將超過50%。

在高壓應用中,對器件可靠性提出了更高等級的要求。因此我們在近年來無論是車企還是供應鏈推出的車用功率模塊中,都能看到銀燒結技術的應用。

比如比亞迪在其e3.0平臺上的電控單元中,采用了新一代SiC功率模塊,并使用了納米銀燒結工藝代替傳統軟釬焊料焊接工藝,相比傳統的功率模塊,壽命能夠提升5倍以上,連接層熱阻也能降低95%。

芯聚能第二代SiC模塊也將采用銀燒結工藝,在芯片和芯片數量沒有變化的情況下,相比第一代的電流提升15%到20%。

去年在智新半導體產線下線的東風汽車自主SiC功率模塊上,也采用了納米銀燒結工藝,同時包括銅鍵合技術、高性能氮化硅陶瓷襯板和定制化pin-fin散熱銅基板,熱阻較傳統工藝改善10%以上,工作溫度可達175℃,損耗相比IGBT模塊大幅降低40%以上,整車續航里程提升5%-8%。

小結:

SiC功率模塊在電動汽車上加速普及的腳步,從過去30萬以上的車型,開始下沉到15萬左右的車型中,這也將進一步推動銀燒結在功率模塊上的應用。

-

電動汽車

+關注

關注

156文章

12087瀏覽量

231250 -

SiC

+關注

關注

29文章

2814瀏覽量

62639

發布評論請先 登錄

相關推薦

燒結銀在智能機器人的應用

納米銀燒結技術:SiC半橋模塊的性能飛躍

8英寸襯底+全SiC模塊,羅姆助力SiC普及浪潮

低溫無壓燒結銀在射頻通訊上的5大應用,除此之外,燒結銀還有哪些應用呢?歡迎補充

燒結銀AS9378火爆的六大原因

恩智浦和采埃孚合作開發基于SiC的電動汽車牽引逆變器解決方案

SiC功率器件先進互連工藝研究

碳化硅模塊使用燒結銀雙面散熱DSC封裝的優勢與實現方法

晶圓級封裝用半燒結型銀漿粘接工藝

電動汽車SiC加速普及,銀燒結工藝功不可沒

電動汽車SiC加速普及,銀燒結工藝功不可沒

評論