共讀好書

翟培卓,洪根深,王印權,李守委,陳鵬,邵文韜,柏鑫鑫

摘要:

倒裝焊封裝過程中,底部填充膠的流動性決定了填充效率,進而影響生產效率及成本。通過對比接觸角和底部填充膠流動時間,研究了等離子清洗及點膠軌跡對底部填充膠流動性的影響。結果表明:經微波等離子清洗后,水及底部填充膠在陶瓷基板表面的浸潤性均有所提高;微波等離子清洗還能促進底部填充膠在芯片和陶瓷基板之間的流動。I形點膠軌跡對應的流動時間最長,而U形點膠軌跡的流動時間最短。因此適當增加點膠軌跡的總長度,可以有效提高底部填充膠的填充效率。

0引言

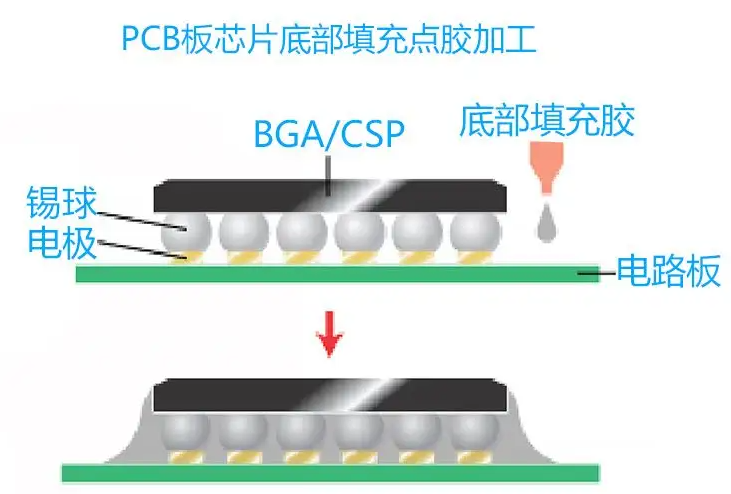

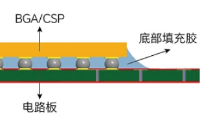

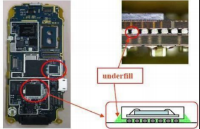

倒裝焊封裝技術以倒裝芯片的凸點作為連接媒介,采用回流焊、熱壓焊等實現芯片與基板的電路互連,是高速、高密度的主流封裝技術之一[1-2]。在倒裝焊封裝過程中,由于芯片與基板的熱膨脹系數不匹配,在溫度變化時會出現較大的熱應力,所以往往需要在芯片與基板之間填充底部填充膠來起到加固的作用[3]。

底部填充的方式一般分為兩種:流動底部填充和非流動底部填充[4-5]。前者是在凸點回流后將底部填充膠注到芯片邊緣,借助液體的毛細作用將芯片與基板之間填滿;而后者是先將底部填充膠涂在基板表面適當位置,再安裝倒裝芯片。由于流動底部填充對于設備的要求不高且操作簡單,被廣泛應用于倒裝焊封裝。

等離子清洗是半導體行業中常用的表面處理手段,進行等離子清洗可直接改變基板表面狀態,進而影響底部填充膠的流動性[6]。同時,不同點膠軌跡會影響底部填充膠注入位置的初始條件,從而也會對底部填充膠在芯片底部的流動性造成影響[7-8]。底部填充膠在基板上的流動性決定了填充效率,進而關系到工程生產效率及成本。因此,研究等離子清洗及點膠軌跡對底部填充膠流動性的影響具有重要意義。

1實驗材料及方法

1. 1實驗材料

選用Al2O3陶瓷基板,實驗前基板表面不經任何處理,保持原始素面;陶瓷基板存儲環境溫度為20~26 ℃,存儲環境濕度為40%~60%。選用的底部填充膠在25℃下黏度為50 Pa·s,填充料為SiO2顆粒,填充顆粒尺寸為2~10 μm,填充顆粒質量分數為60%,在-40 ℃下存儲。

1. 2實驗方法

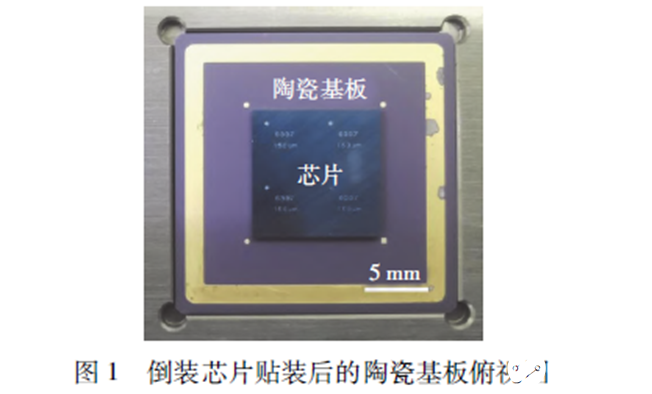

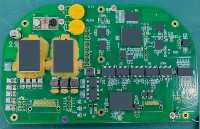

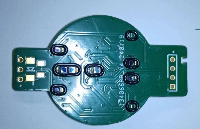

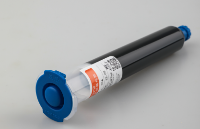

首先采用回流焊的方式,將倒裝芯片貼裝在基板焊盤區(圖1)。倒裝芯片尺寸為10. 3 mm ×10. 3 mm×0. 5 mm,對應的凸點直徑為160 μm,節距250 μm,凸點總數為1 296個。首個樣品經破壞性拉脫芯片實驗后,在顯微鏡下觀察確認:采用離心清洗機在轉速800 r /min、水溫50 ℃下清洗20min,可以洗凈殘留助焊劑。后續樣品均采用上述參數進行助焊劑清洗。

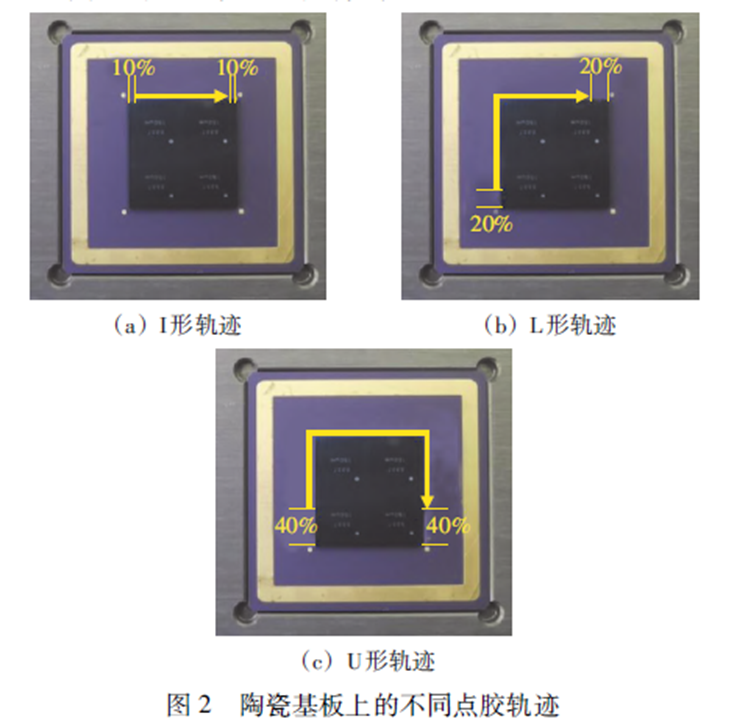

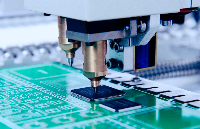

然后將陶瓷基板分為兩組:一組不經任何表面處理,保持原始素面;另一組進行微波等離子清洗。微波等離子清洗的功率為800 W,先用O2清洗5 min,再用體積分數為90%N2+10%H2的混合氣清洗5 min,氣體流量均為300 mL/min。接著對兩組基板樣品用接觸角測量儀分別測量水和底部填充膠對應的接觸角,并采用I形、L形和U形3種軌跡在芯片邊緣位置進行點膠實驗,每項實驗均采用3個樣品,記錄底部填充膠填滿芯片底部所用的流動時間。

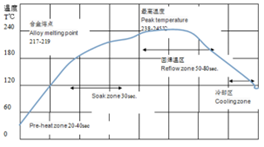

I形、L形和U形3種點膠軌跡均一次性完成,點膠量為19 mg。基于工程經驗,為了緩解底部填充膠在芯片邊緣填充速度過快的現象以實現較好的底部填充效果,3種軌跡頭尾分別空出單邊長度的10%、20%和40%,如圖2所示。在點膠過程中,底部填充加熱平臺溫度保持在110 ℃。

2分析與討論

2. 1等離子清洗對陶瓷基板浸潤性的影響

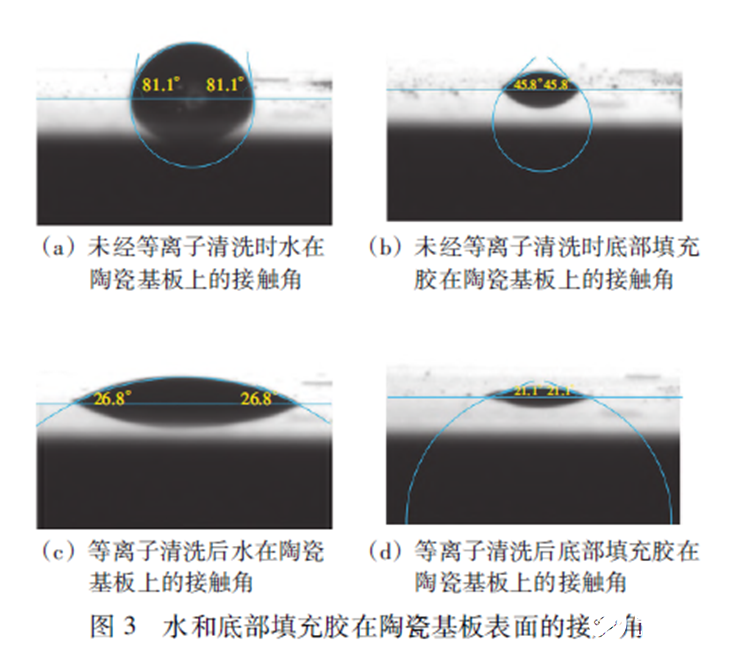

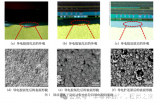

為了確認不同表面處理的陶瓷基板表面的浸潤性,分別對未經等離子清洗和等離子清洗后的陶瓷基板進行接觸角測量實驗。圖3所示分別為未經等離子清洗和等離子清洗后,水和底部填充膠在陶瓷基板表面接觸瞬間的接觸角照片。可以看出未經等離子清洗時,水和底部填充膠在陶瓷基板表面的接觸角分別為81. 1°和45. 8°;在等離子清洗后,水和底部填充膠在陶瓷基板表面的接觸角均有所減小,分別變為26. 8°和21. 1°。這一方面是由于經等離子清洗后陶瓷基板表面的親水基增多、憎水基減少,另一方面是由于等離子清洗在一定程度上減少了陶瓷表面的殘留污染物,最終提高了水和底部填充膠在陶瓷表面的浸潤性[9-10]。

2. 2底部填充膠的流動性對比

經實驗測得,在采用I形、L形和U形點膠軌跡情況下,未經等離子清洗時的底部填充膠平均流動時間分別為23、21和18 s;而在等離子清洗后分別為21、16和14 s。

可見,陶瓷基板經等離子清洗之后,不論是I形、L形還是U形點膠軌跡,底部填充膠的流動時間明顯減少。另外,I形點膠軌跡對應的流動時間最長,L形軌跡的流動時間稍短,而U形點膠軌跡的流動時間最短。對于等離子清洗之后的陶瓷基板,L形軌跡和U形軌跡比I形軌跡的流動時間分別縮短了23%和33%。換算成單位小時產能,L形軌跡和U形軌跡對應的填充效率相比于I形軌跡分別提高了31%和50%。

底部填充膠主要依靠毛細作用深入到芯片與基板之間的縫隙處。若采用Washburn模型[11],假設底部填充膠為不可壓縮的牛頓流體,且底部填充膠在芯片和基板之間的流動為穩定的二維層流流動,那么底部填充膠的流動可以等效為芯片與基板間的壓力差Vp的作用[12],即

式中: σ為底部填充膠前端與空氣的表面張力; θ為底部填充膠與基板形成的接觸角; h為芯片與基板間的縫隙寬度。

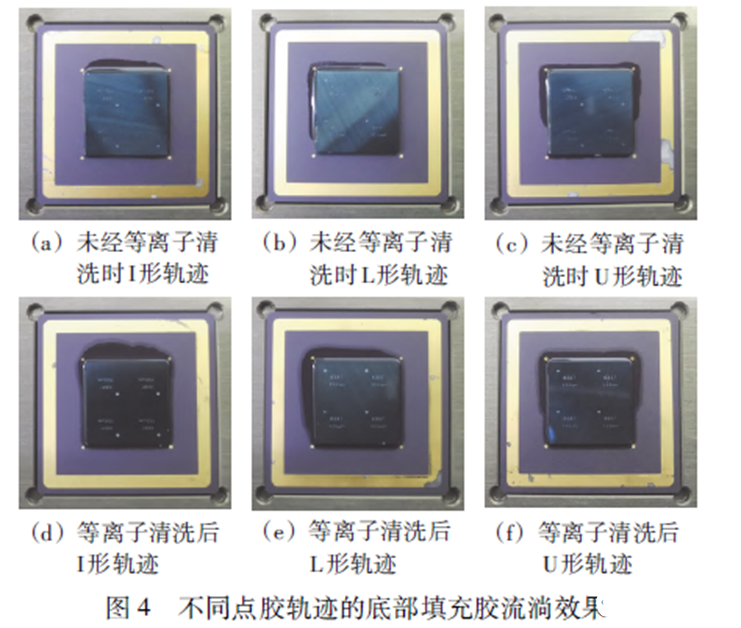

由圖3可知等離子清洗可減小底部填充膠在陶瓷基板上的接觸角,所以等離子清洗之后可以獲得更大的壓力差,即底部填充膠獲得的推力變大,從而促進底部填充膠在芯片底部的流動,在同樣點膠軌跡下減少流動時間。而基板在未經等離子清洗時和等離子清洗后的不同點膠軌跡的流淌效果如圖4所示。

從圖4中可以看出,在陶瓷基板進行等離子清洗之后,無論何種點膠軌跡,底部填充膠在陶瓷基板上的擴散寬度均偏大,這也是由于等離子清洗可減小底部填充膠在陶瓷基板上的接觸角導致。此外,從點膠軌跡的總長度上看,U形軌跡最長,其次是L形軌跡,最短的是I形軌跡。軌跡總長度越長,相當于增大了底部填充膠的入口,在相同的壓力差下可以更快地流滿芯片底部,所以U形軌跡的流動時間最短。

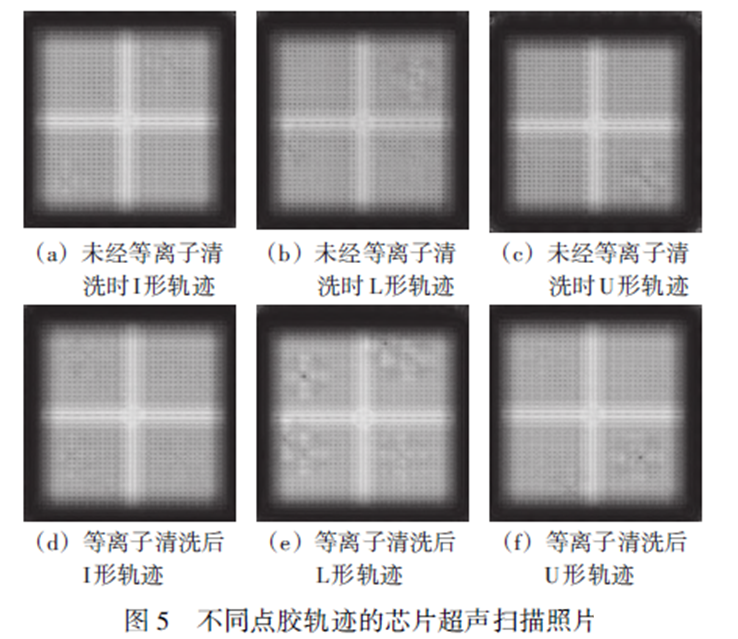

2. 3超聲掃描結果對比

為了檢驗底部填充膠的填充效果,對基板在未經等離子清洗和等離子清洗后的不同點膠軌跡的芯片進行了超聲掃描檢測。超聲掃描采用反射模式( C掃描模式),對芯片附近的底部填充層進行逐行掃描,得到超聲掃描照片如圖5所示。從圖5中可以看出,對于本文所采用的芯片,無論是否進行了等離子清洗,采用I形、L形和U形點膠軌跡的底部填充膠與芯片或陶瓷基板均未發生分層和孔洞缺陷。

3結論

陶瓷基板經微波等離子清洗后,水及底部填充膠在其表面的接觸角均有減小,浸潤性均有所提高。從而,微波等離子清洗可以促進底部填充膠在芯片和陶瓷基板之間的流動,減少流動時間。另外,I形點膠軌跡對應的流動時間最長,L形軌跡的流動時間稍短,而U形點膠軌跡的流動時間最短。適當增加點膠軌跡的總長度,可以有效減少底部填充膠的流動時間,提高填充效率,從而提升工程生產效率并降低生產成本。

審核編輯 黃宇

-

等離子

+關注

關注

2文章

236瀏覽量

29931 -

倒裝芯片

+關注

關注

1文章

91瀏覽量

16249 -

陶瓷基板

+關注

關注

5文章

212瀏覽量

11423

發布評論請先 登錄

相關推薦

Plasma等離子清洗技術介紹

電路板元件保護用膠

芯片封裝膠underfill底部填充膠點膠工藝基本操作流程

詳解點膠工藝用途和具體要求?

等離子清洗及點膠軌跡對底部填充膠流動性的影響

等離子清洗及點膠軌跡對底部填充膠流動性的影響

評論