動力電池組作為電動汽車的核心能量儲存單元,其性能和壽命對于電動汽車的續航里程、充電速度和安全性等方面具有重要影響。低溫環境下電池性能的降低和壽命的縮短成為了制約電動汽車發展的一大難題。以新能源電動車為例,特斯拉Models、日產Leaf、雪佛蘭Volt、北汽新能源EV系列,以及江淮新能源IEV系列等純電動汽車的續駛里程和充放電等性能均受到低溫環境的嚴峻挑戰。

鋰離子動力電池的特性受環境溫度的影響比較顯著,尤其是在低溫環境中,其可用能量和功率衰減比較嚴重,且長期低溫環境使用會加速動力電池的老化,縮短使用壽命。在低溫條件下,隨著放電倍率的增加,動力電池的功率特性和容量特性均存在衰減的問題。常用的電動汽車鋰離子動力電池在-10℃時,容量和工作電壓會明顯降低,在-20℃時性能更加惡化,表現為其可用放電容量驟降,僅能保持常溫時比容量的百分之三十左右,影響的不僅僅是續航里程,甚至車輛的動力性,能量回收等。

此外,低溫環境下,鋰離子電池充電也比較困難,較小的擴散系數會導致鋰離子在負極石墨中的擴散過程受阻,從而易在負極顆粒表面產生“鋰沉積”,對電池造成損傷。“鋰枝晶”的生長會刺穿電池隔膜,造成電池內部短路,不僅對電池造成損傷,還會誘發電池熱失控,導致其使用安全性大大降低。電動汽車電池系統低溫充電安全問題極大的制約了電動汽車在寒冷地區的推廣。

電動汽車動力電池組低溫特性

電動汽車動力電池組低溫預熱技術

為了克服低溫環境帶來的問題,研究和開發低溫預熱系統成為關鍵的研究方向,以提高電池組在低溫條件下的工作性能和可靠性。電池預加熱技術是電池熱管理中的重要組成部分,通過預熱電池組,可以快速將電池溫度上升到最佳工作溫度,促進電化學反應速率和離子遷移速率,從而改善電池的性能和可靠性。以下是幾種常見的低溫預熱技術:

內部加熱:內部加熱是將加熱元件直接安裝在電池組內部,通過加熱元件的加熱效應提高電池組的溫度。內部加熱通常使用電池組內部的熱敏電阻、發熱器或PTC熱敏電阻來實現。PTC由于使用安全、熱轉換效率高、升溫迅速、無明火、自動恒溫等特點而被廣泛使用。其成本較低,對于目前價格較高的動力電池來說,是一個有利的因素,但是PTC的加熱件體積較大,會占據電池系統內部較大的空間。

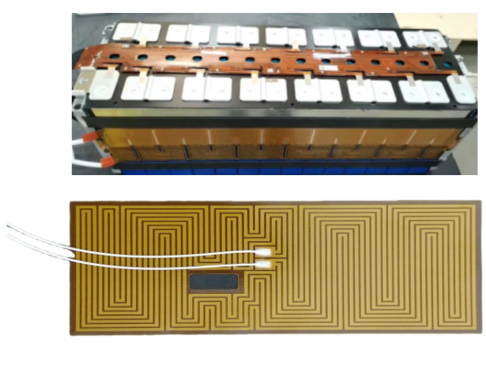

外部加熱:絕緣柔性電加熱膜是另一種加熱器,它可以根據工件的任意形狀彎曲,確保與工件緊密接觸,可方便粘貼在電池PACK表面,在要求重量輕、空間狹小、暴露于真空、化學產品或油類的應用環境下,PI加熱膜是理想之選。外部加熱是最常用的低溫預熱技術之一。通過在電池組外部加熱源的作用下,向電池組傳遞熱量,提高電池組的溫度。薄而輕的PI加熱膜可以只對需要加熱的位置加熱,不需要加熱的部分可以避開加熱,可以提供快速、高效的熱傳輸,并且加熱面均勻,溫差極小,在不同面積部位可滿足不同的加熱功率要求和加熱溫度要求,實現在電池加熱面上的溫度分布,減少電池的老化,縮短使用壽命,提高電池的使用安全性。

PI加熱膜在電池模組上的應用

硅橡膠加熱膜主要是由鎳銘合金電熱絲和硅橡膠高溫絕緣布組成硅膠加熱片。是采用耐高溫、高導熱絕緣性能佳、強度好的硅膠、耐高溫的纖維增強材料以及金屬發熱絲電路集合而成的軟性電加熱膜元件。它發熱快、溫度均勻、熱效率高、強度高、使用方便、安全性高、壽命長,不易老化。硅橡膠加熱膜由于其厚度和耐高溫性能,?更適合用于大面積、?外露環境中的使用,?如戶外用途。硅橡膠電加熱片防水等級可達到IPX6,防火等級可達到UL94V0。在一些特殊高溫使用場所,選用硅橡膠材質比較可靠。

硅橡膠加熱片在電芯間的應用(側面)

除了上面提到的使用熱敏電阻和電加熱膜為動力電池組預熱的方法外,目前市面上主流的電動車動力電池組預熱方法還有液冷溫控和相變材料加熱等。不過,現階段這些新技術還未經大范圍驗證。未來不同的低溫加熱技術進行綜合應用可以進一步提高電池低溫加熱效果和加熱的均勻性。將加熱裝置、傳感器、控制系統等組件緊密集成在一起,將能實現更高效的能量利用和整體性能提升。

-

電動汽車

+關注

關注

156文章

12087瀏覽量

231275 -

動力電池

+關注

關注

113文章

4534瀏覽量

77655 -

低溫

+關注

關注

0文章

19瀏覽量

8614

發布評論請先 登錄

相關推薦

電動汽車用動力電池環境下的安全性能

鋰電池回收 鋰電池模組回收 回收電池,回收動力電池 回收電芯,回收庫存電芯 圓柱電池組回收 鋁殼電池組回收

新能源電池組回收 軟包電池組回收,18650電池組回收 圓柱電池組回收 鋁殼電池組回收 汽車電池組回收

回收汽車動力電池組 , 回收新能源汽車動力電池組, 回收電車動力電池組 回收汽車電池,回收汽車鋰電池

回收汽車動力電池組 回收新能源汽車動力電池組, 回收電車動力電池組

回收18650電池組 ,回收圓柱電池組, 回收鋁殼電池組 ,回收汽車電池組回收

回收電池組 , 回收動力電池組 ,回收新能源電池組 , 回收軟包電池組,回18650電池組

回收汽車動力電池組 回收新能源汽車動力電池組, 回收電車動力電池組 回收汽車電池,回收汽車鋰電池

回收電芯,回收庫存電芯,回收電池,回收動力電池,鋰電池回收 鋰電池模組回收,回收18650電池組

吉時利3706A在動力電池組測試的作用

低溫環境下電加熱膜在動力電池組上的應用

低溫環境下電加熱膜在動力電池組上的應用

評論