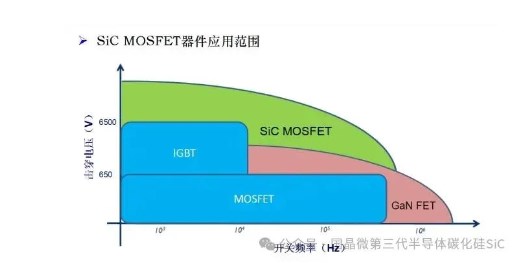

在全球汽車電動化的浪潮下,汽車半導體領域的功率電子器件作為汽車電動化的核心部件,成為了車企和電機控制器Tire 1企業關注的熱點。車用功率模塊已從硅基IGBT為主的時代,開始逐步進入以碳化硅MOSFET為核心的發展階段。碳化硅的禁帶寬度約為硅基材料的3倍,臨界擊穿場強約為硅基材料的10倍,熱導率約是硅基材料的3倍,電子飽和漂移速率約是硅基材料的2倍。碳化硅材料的耐高壓、耐高溫、高頻特性相較于硅基器件能應用于更嚴苛的工況,可顯著提高效率和功率密度,降低應用端的成本、體積和重量。

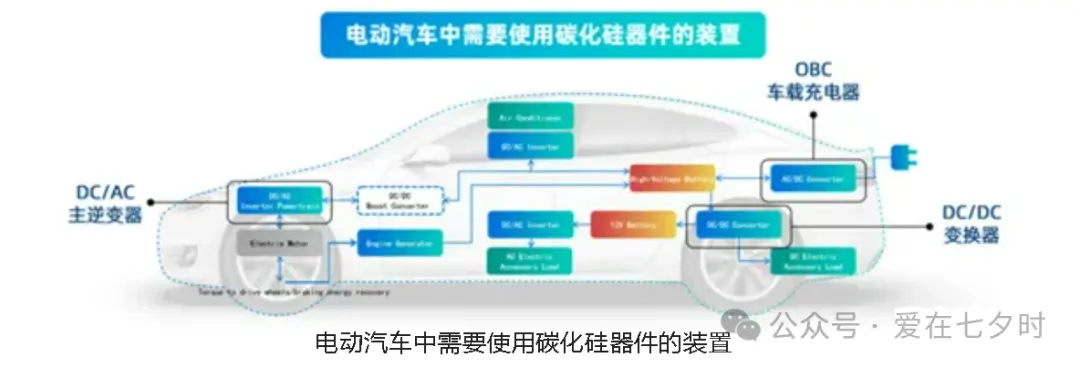

電動汽車行業發展至今,行業最關心的是續航里程。影響續航里程的因素有很多,包括電池容量、車身重量、電力系統的電能轉化效率等。功率半導體是電能轉換的核心,碳化硅功率器件比硅基器件有低導通損耗、高開關頻率和高工作耐壓等優勢,能獲得更高的系統電能轉換效率,且在使得同等電量情況下,比使用硅基功率器件獲得更多的續航里程。因此電動汽車對于碳化硅功率器件的應用需求日益凸顯。在電動汽車中,碳化硅功率器件的應用主要為兩個方向,一個用于電機驅動逆變器(電機控制器),另一個用于車載電源系統,主要包括:電源轉換系統(車載DC/DC)、車載充電系統(OBC)、車載空調系統(PTC和空壓機)等方面。

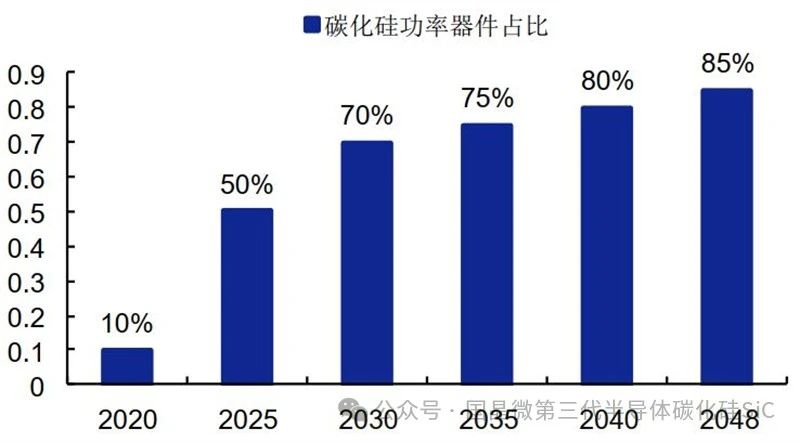

電動汽車整車系統中,動力電池的成本占比最高,約占整車成本的4-5成,在成本一定且電池技術路線確定的情況下,直接通過增加電池容量來提升續航里程的思路難以實現,在保證電池容量及技術路線不變的前提下,如何通過其他方法提升電能的轉化效率,降低電能損耗,實現續航里程的提升,一直是行業在探索的問題。根據目前已知的行業數據,在電機控制器中用碳化硅MOS替換硅基IGBT后,會獲得電機控制器的效率的提升,NEDC工況下,對電池續航的貢獻提升在3%-8%之間,所以電控應用對碳化硅器件的需求最為迫切。同時,在國內新能源汽車市場大力推進適應高壓快充技術的高壓平臺上,硅基IGBT應對起來就非常吃力,取而代之的是碳化硅MOS。這更加確定了碳化硅功率器件在下一代電控系統中的核心和不可替代性地位。近年來多家車企已開始全面采用碳化硅功率模塊,特斯拉的Model 3和Model Y、比亞迪的漢、蔚來的ET5和ET7、小鵬的G9和G6等車型相繼量產碳化硅電機控制器,整車的續航里程與加速性能都得到了顯著的提升。

碳化硅肖特基二極管、SiC MOSFET 器件則主要應用于車載OBC、DC/DC、空調系統,主要影響充電效率和輔助系統用電效率、開關頻率等。◎車載充電機(OBC)為電動汽車的高壓直流電池組提供了從基礎設施電網充電的關鍵功能,并決定了充電功率和效率的關鍵部件。電網中的交流電轉換為直流電對電池進行充電, 碳化硅二極管及MOSFET器件則可用于車載充電機PFC和DC-DC次級整流環節,推動車載充電機向雙向充放電、集成化、智能化、小型化、輕量化、高效率化等方向發展。◎電源轉換系統DC/DC 是轉變輸入電壓并有效輸出固定電壓的電壓轉換器,實現車內高壓電池和低壓電瓶之間的功率轉換,主要給車內低壓用電器供電,如動力轉向、水泵、車燈等。

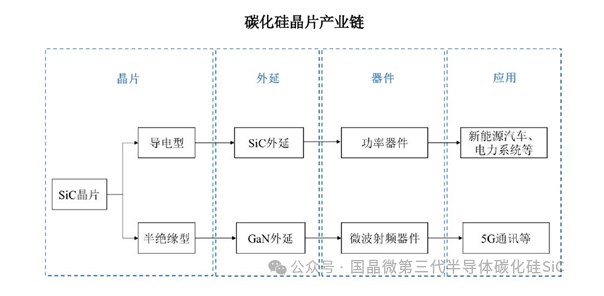

隨著整車智能化、電氣化的發展,對DCDC的供電功率及安全性提出了更高的要求。◎車載空調系統中,在高壓平臺車型,因為快速充電所帶來的電池包的熱集聚,需要快速釋放。當前的技術是采用車載空調系統為電池包散熱,因此對于空壓機和PTC的頻率以及功率都有大幅提升的要求。而傳統的硅基IGBT和MOS器件已無法滿足,采用碳化硅MOS器件已勢不可擋。當前,全球碳化硅產業格局呈現美、歐、日三足鼎立態勢,碳化硅材料七成以上來自美國公司,歐洲擁有完整的碳化硅襯底、外延、器件以及應用產業鏈,日本則在碳化硅芯片、模塊和應用開發方面占據領先優勢。中國目前已具備完整的碳化硅產業鏈,在材料制備和封測應用等部分環節具有國際競爭力。

目前排名在前幾位均為國外公司,國內公司尚未形成一定市占率。而在新能源汽車領域,由于我國汽車電動化走在全球最前列,本土市場拉動正在成為國產半導體企業崛起的有利因素。現在,全球碳化硅企業都在積極開拓汽車市場,主要應用落地包括功率分立器件和功率模塊。其中,碳化硅芯片的優良特性,需要通過封裝與電路系統實現功率的高效、高可靠連接,才能得到完美展現。經過專業的設計和先進的封裝工藝制作出來的碳化硅MOSFET功率模塊,是目前電動汽車應用的主流趨勢。目前新的設計SiC模塊的設計方向是結構緊湊更緊湊,通過采用雙面銀燒結和銅線鍵合技術,以及氮化硅高性能AMB陶瓷板、用于液冷型銅基PinFin板、多信號監控的感應端子(焊接、壓接兼容)設計,努力往低損耗、高阻斷電壓、低導通電阻、高電流密度、高可靠性等方向努力。通過好的設計和先進的工藝技術確保碳化硅MOSFET性能優勢在設備中得到最大程度發揮。

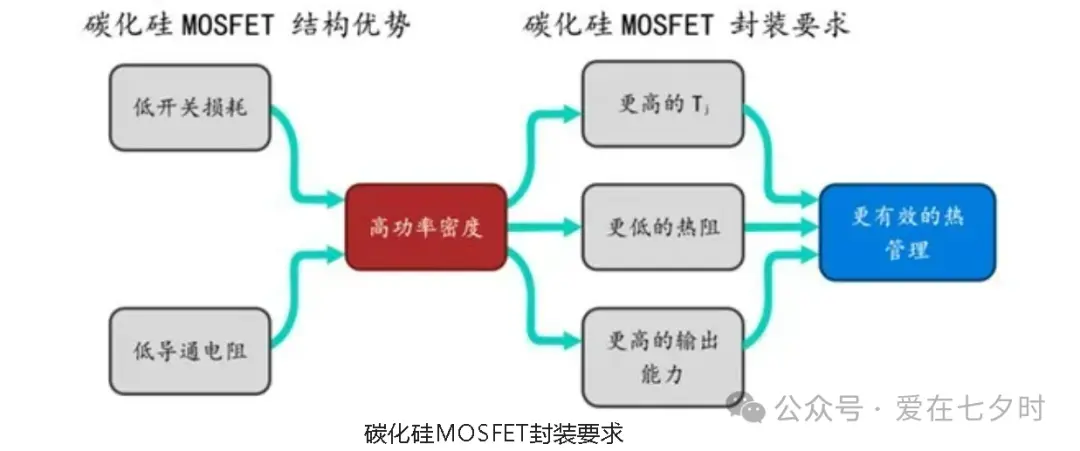

更小的元胞尺寸、更低的比導通阻、更低的開關損耗、更好的柵氧保護是碳化硅MOSFET技術的主要發展趨勢,體現在應用端上則是更好的性能和更高的可靠性。加之碳化硅器件的高功率密度、高結溫特性、高頻特性要求,也對現有封裝技術提出更高的要求,目前中國的功率模塊封裝創新主要朝著如下幾個方向在走:

●更先進的連接材料以及連接工藝,以承受更高的溫度變化;功率模塊中主要使用3種陶瓷覆銅板:AI2O3-DBC熱阻最高,但是制造成本最低;AlN-DBC熱阻最低,但韌性不好;Si3N4-AMB陶瓷材料熱阻居中,韌性極好,熱容參數也更出色,可靠性遠超AlN和AI2O3,使得模塊散熱能力、電流能力、功率密度均能大幅提升,非常適合汽車級的碳化硅模塊應用。

●更短的連接路徑以及更先進的連接技術,以降低雜感來適應器件高頻特性;銀燒結是目前碳化硅模塊領域最先進的焊接技術,可充分滿足汽車級功率模塊對高、低溫使用場景的嚴苛要求。相較于傳統錫焊技術,銀燒結可實現零空洞,低溫燒結高溫服役,焊接層厚度減少60-70%,適合高溫器件互連,電性能、熱性能均優于錫焊料,電導率提高5-6倍,熱導率提高3-4倍。很多企業已經嘗試將功率模塊內部中的所有傳統焊料升級迭代為銀燒結工藝,包括芯片,電阻,傳感器等。為進一步提升模塊電性能及可靠性,嘗試的方向是采用DTS+TCB(Die Top System + Thick Cu Bonding)技術,在常溫條件下通過超聲焊接將粗銅線與AMB基板、及芯片表面的覆銅片進行鍵合連接,實現彼此間的電氣互聯。相較鋁線鍵合,模塊壽命可提升3倍以上,且電流和導熱能力可大幅提升。

●更集成的封裝結構設計以及電路拓撲,以進行更好的系統熱管理;為使模塊產品熱路徑設計更緊湊,促使逆變器系統集成設計更緊湊高效,進一步降低整體系統逆變器成本,通過封裝形式的改變,改善散熱性以及通流能力。采用多芯片并聯的內部結構,各并聯主回路和驅動回路參數基本一致,最大程度保證并聯芯片的均流性。模塊內部封裝有溫度傳感器(PTC),且PTC安裝在靠近芯片的模塊中心位置,得到了一個緊密的熱耦合,可方便精確地對模塊溫度進行測量。當前,新能源汽車產銷兩旺,汽車半導體產業正在成為全球集成電路行業發展的重要動力。功率半導體將成為單車成本最高的半導體,也是國內企業現階段最有可能實現突破的汽車半導體領域,而碳化硅已毋庸置疑地成為了主要突破點。大部分汽車企業已開始積極布局碳化硅上車應用,碳化硅功率半導體產業在中國乃至全球都處于爆發前夜,國內車用碳化硅功率的發展,需要車企、Tier1和碳化硅器件廠家的共同努力。

碳化硅(silicon carbide,SiC)功率器件作為一種寬禁帶器件,具有耐高壓、高溫,導通電阻低,開關速度快等優點。如何充分發揮碳化硅器件的這些優勢性能則給封裝技術帶來了新的挑戰:傳統封裝雜散電感參數較大,難以匹配器件的快速開關特性;器件高溫工作時,封裝可靠性降低;以及模塊的多功能集成封裝與高功率密度需求等。針對上述挑戰,本文分析傳統封裝結構中雜散電感參數大的根本原因,并對國內外的現有低寄生電感封裝方式進行分類對比;羅列比較現有提高封裝高溫可靠性的材料和制作工藝,如芯片連接材料與技術;最后,討論現有多功能集成封裝方法,介紹多種先進散熱方法。在前面綜述的基礎上,結合電力電子的發展趨勢,對 SiC 器件封裝技術進行歸納和展望。近20多年來,碳化硅(Silicon Carbide,SiC)作為一種寬禁帶功率器件,受到人們越來越多的關注。

與硅相比,碳化硅具有很多優點,如:碳化硅的禁帶寬度更大,這使碳化硅器件擁有更低的漏電流及更高的工作溫度,抗輻照能力得到提升;碳化硅材料擊穿電場是硅的 10 倍,因此,其器件可設計更高的摻雜濃度及更薄的外延厚度,與相同電壓等級的硅功率器件相比,導通電阻更低;碳化硅具有高電子飽和速度的特性,使器件可工作在更高的開關頻率;同時,碳化硅材料更高的熱導率也有助于提升系統的整體功率密度。碳化硅器件的高頻、高壓、耐高溫、開關速度快、損耗低等特性,使電力電子系統的效率和功率密度朝著更高的方向前進。碳化硅器件的這些優良特性,需要通過封裝與電路系統實現功率和信號的高效、高可靠連接,才能得到完美展現,而現有的傳統封裝技術應用于碳化硅器件時面臨著一些關鍵挑戰。碳化硅器件的結電容更小,柵極電荷低,因此,開關速度極快,開關過程中的 dv/dt 和 di/dt 均極高。雖然器件開關損耗顯著降低,但傳統封裝中雜散電感參數較大,在極高的 di/dt 下會產生更大的電壓過沖以及振蕩,引起器件電壓應力、損耗的增加以及電磁干擾問題。在相同雜散電容情況下,更高的dv/dt 也會增加共模電流。針對上述問題,國內外學者們研究開發了一系列新的封裝結構,用于減小雜散參數,特別是降低雜散電感。

除開關速度更快外,碳化硅器件的工作溫度可達到 300℃以上。而現有適用于硅器件的傳統封裝材料及結構一般工作在 150℃以下,在更高溫度時可靠性急劇下降,甚至無法正常運行。解決這一問題的關鍵在于找出適宜高溫工作的連接材料,匹配封裝中不同材料的熱性能。此外,多功能集成封裝技術以及先進的散熱技術在提升功率密度等方面也起著關鍵作用。本文重點就低雜散電感封裝、高溫封裝以及多功能集成封裝 3 個關鍵技術方向對現有碳化硅功率器件的封裝進行梳理和總結,并分析和展望所面臨的挑戰和機遇。

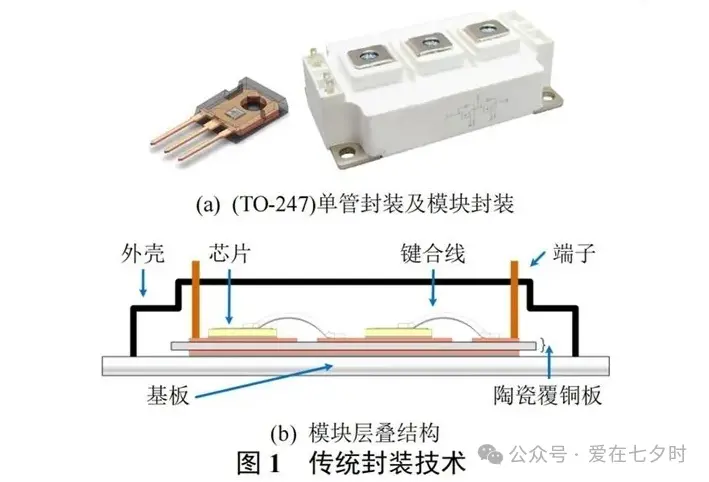

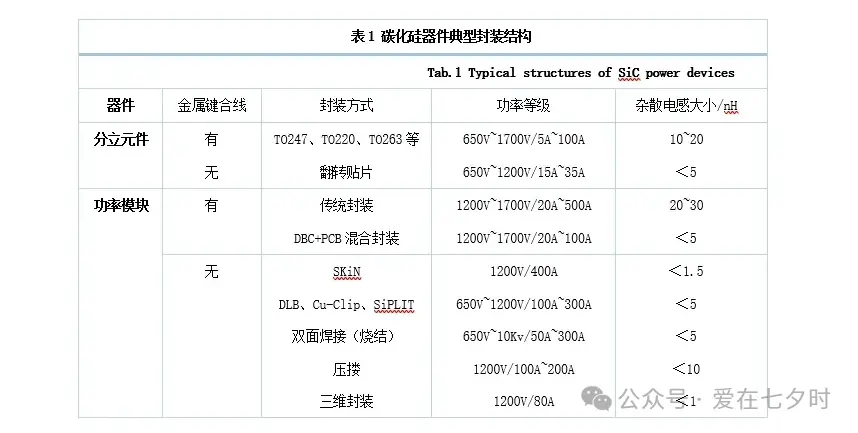

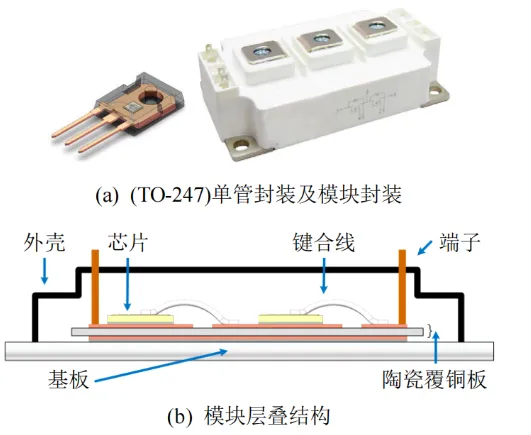

一、低雜散電感封裝技術目前已有的大部分商用 SiC 器件仍采用傳統 Si器件的封裝方式,如圖 1 所示。該方式首先通過焊錫將芯片背部焊接在基板上,再通過金屬鍵合線引出正面電極,最后進行塑封或者灌膠。傳統封裝技術成熟,成本低,而且可兼容和替代原有 Si 基器件。但是,傳統封裝結構導致其雜散電感參數較大,在碳化硅器件快速開關過程中造成嚴重電壓過沖,也導致損耗增加及電磁干擾等問題。而雜散電感的大小與開關換流回路的面積相關。其中,金屬鍵合連接方式、元件引腳和多個芯片的平面布局是造成傳統封裝換流回路面積較大的關鍵影響因素。表 1 列出了典型的碳化硅器件封裝結構并進行分類,同時列出了相關封裝方式的雜散電感參數大小。由表 1 可知,消除金屬鍵合線可以有效減小雜散電感值,將其大小控制在 5nH 以下。下面就其中典型的封裝結構分別進行介紹。

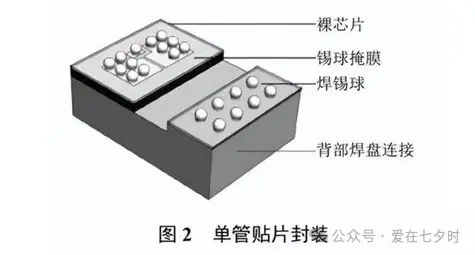

1、單管翻轉貼片封裝 阿肯色大學團隊借鑒 BGA 的封裝技術,提出了一種單管的翻轉貼片封裝技術,如圖 2 所示。該封裝通過一個金屬連接件將芯片背部電極翻轉到和正面電極相同平面位置,然后在相應電極位置上植上焊錫球,消除了金屬鍵合線和引腳端子。相比于 TO-247 封裝,體積減小了 14 倍,導通電阻減小了 24%。

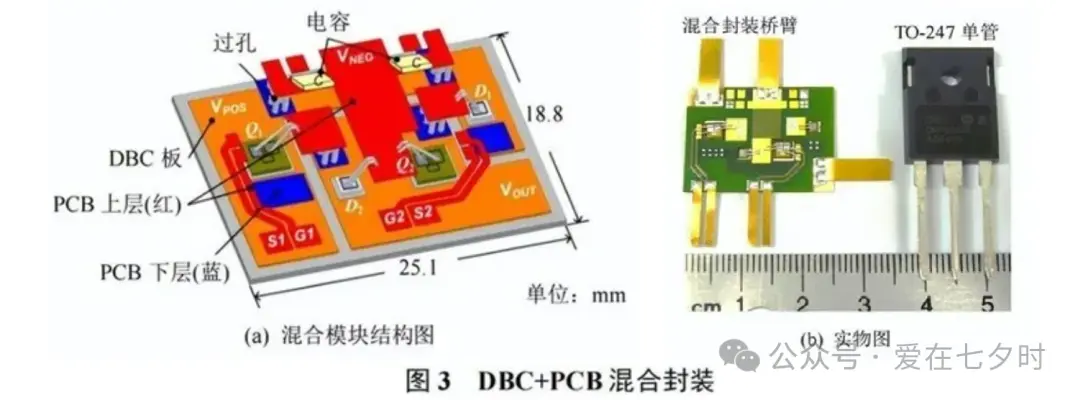

2、DBC+PCB 混合封裝傳統模塊封裝使用的敷銅陶瓷板(direct bonded copper-DBC)限定了芯片只能在二維平面上布局,電流回路面積大,雜散電感參數大。CPES、華中科技大學等團隊將DBC 工藝和 PCB 板相結合,利用金屬鍵合線將芯片上表面的連接到 PCB 板,控制換流回路在 PCB 層間,大大減小了電流回路面積,進而減小雜散電感參數。如圖 3 所示,該混合封裝可將雜散電感可控制在 5nH 以下,體積相比于傳統模塊下降 40%。

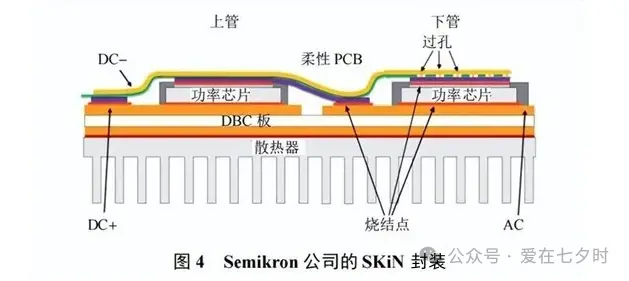

柔性PCB 板結合燒結銀工藝的封裝方式也被用于商業模塊中。如圖 4 所示為 Semikron 公司利用SKiN 封裝技術制作的 1200V/400A 的 SiC 模塊[11]。該技術采用柔性 PCB 板取代鍵合線實現芯片的上下表面電氣連接,模塊內部回路寄生電感僅有1.5nH,開關速度大于 50kV/?s,損耗相比于傳統模塊可降低 50%。

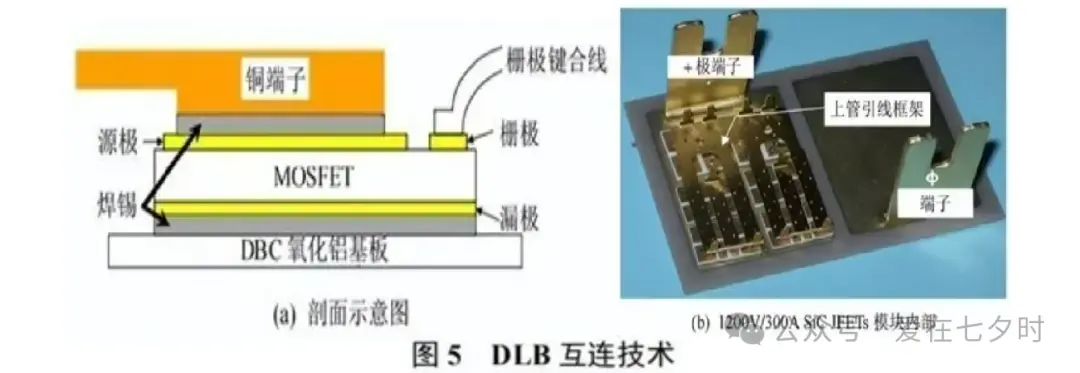

該混合封裝方式結合了 2 種成熟工藝的優勢,易于制作,可實現低雜散電感以及更小的體積。但PCB 板的存在限制了上述封裝方式高溫運行的可靠性。3、芯片正面平面互連封裝除采用柔性 PCB 板取代金屬鍵合線外,還可使用平面互連的連接方式來實現芯片正面的連接。圖 5 為 SiliconPower 公司采用端子直連(direct lead bonding,DLB)的焊接方法,類似的還有IR 的Cu-Clip IGBT,Siemens 的 SiPLIT 技術等。平面互連的方式不僅可以減小電流回路,進而減小雜散電感、電阻,還擁有更出色的溫度循環特性以及可靠性。

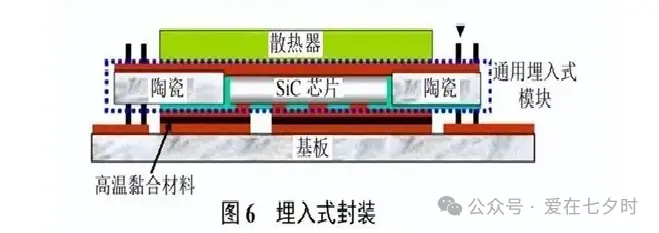

用于 SiC 芯片的埋入式封裝也可認為是一種芯片正面的平面直連封裝。如圖 6 所示,該方法將芯片置于陶瓷定位槽中,再用絕緣介質填充縫隙,最后覆蓋掩膜兩面濺射金屬銅,實現電極連接。通過選擇合理的封裝材料,減小了模塊在高溫時的層間熱應力,并能在 279℃的高溫下測量模塊的正反向特性。

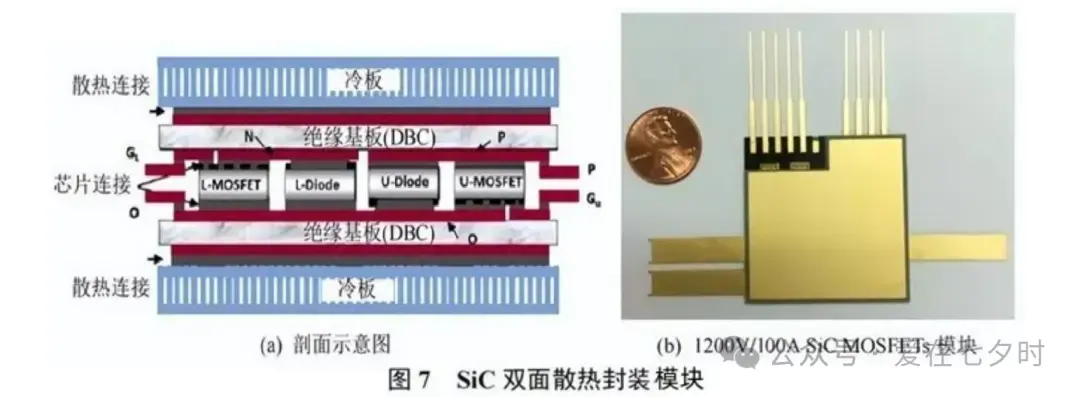

平面直連的封裝工藝通過消除金屬鍵合線,將電流回路從 DBC 板平面布局拓展到芯片上下平面的層間布局,顯著減小了回路面積,可實現低雜散電感參數,與之后介紹的雙面散熱封裝以及三維封裝實現低雜散電感的基本思路相同,只是實現方式略有不同。4、雙面散熱封裝技術雙面封裝工藝由于可以雙面散熱、體積小,較多用于電動汽車內部 IGBT 的封裝應用。圖7為一典型的雙面散熱封裝 SiC 模塊,該模塊上下表面均采用 DBC 板進行焊接,所以可實現上下表面同時散熱。

該工藝的難點在于,芯片上表面需要進行濺射或電鍍處理使其可焊接,并且在芯片上表面增加金屬墊片、連接柱等來消除同一模塊中不同高度芯片的高度差。再加上 SiC 芯片普遍面積小,如何保證在上表面有限面積范圍內的焊接質量是該工藝過程中的關鍵。得益于上下 DBC 的對稱布線與合理的芯片布局,該封裝可將回路寄生電感參數降到3nH 以下,模塊熱阻相比于傳統封裝下降38%。國內如株洲中車時代電氣、天津大學等團隊都對此類雙面封裝模塊進行了熱、電氣、可靠性等多方面的研究。

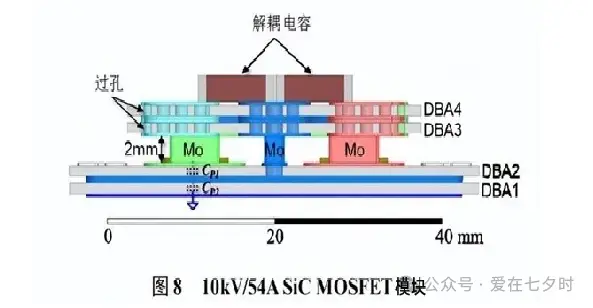

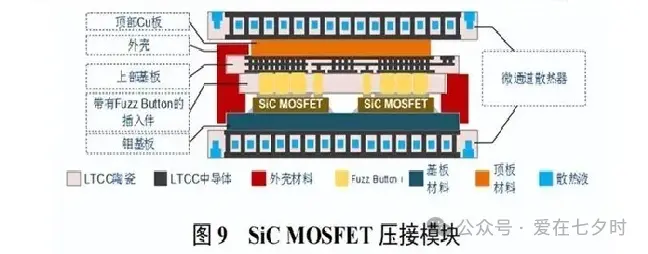

CPES 針對 10kV 的 SiC MOSFET 采用了如圖 8所示的封裝設計。使用銀燒結技術將芯片和敷鋁陶瓷板(direct bonded aluminum,DBA)、鉬片相連接。其中芯片下部采用兩層 DBA 板疊加,并將中間層連接到母線中間電壓,一方面可以減小板子邊緣的場強,另一方面減小了橋臂中點對地的寄生電容,降低 EMI。該模塊可以采用雙面散熱,也可將瓷片電容焊接在芯片上部 DBA 板上,減小回路寄生電感到小于 5nH。圖 9 為浙江大學和阿肯色大學合作提出的一種用于 SiC MOSFET 的雙面壓接模塊。該模塊使用低溫共燒陶瓷(LTCC)工藝和帶有彈性的 Fuzz Button 取代傳統 DBC 板和金屬鍵合線實現芯片互聯以及散熱設計,回路寄生電感參數僅為 4.3nH。不足之處在于 LTCC 導熱系數低,而且壓接模塊的特性對外部壓力反應敏感。此外還有浙江大學與阿爾堡大學合作設計的直接通過螺釘固定的雙面壓接 SiC MOSFET 模塊,也實現了低寄生電感參數和良好均勻的散熱特性。

5、三維(3D)封裝技術

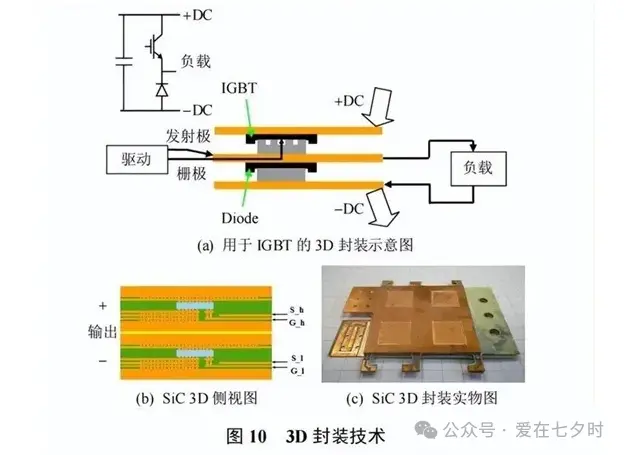

三維封裝技術利用了 SiC 功率器件垂直型的結構特點,將開關橋臂的下管直接疊在上管之上,消除了橋臂中點的多余布線,可將回路寄生電感降至1nH 以下。Vagnon于 2008 年即提出了利用金屬片直連的模塊單元,如圖10(a)所示,并基于此封裝制作了 Buck 變換器模塊。實驗測試表明,該 3D 封裝模塊基本消除了共源極電感,而且輻射電磁場相比于傳統模塊大大減小,共模電流也得到了很好的抑制。類似的,文獻將 SiCMOSFET芯片嵌入 PCB 內部,形成如圖 10(b)所示的 3D 封裝形式。芯片表面首先經過鍍銅處理,再借由過孔沉銅工藝將芯片電極引出,最后使用PCB 層壓完成多層結構,圖 10(c)為實物模塊。得益于PCB 的母排結構,模塊回路電感僅有 0.25nH,并可同時實現門極的開爾文連接方式。該封裝的功率密度極高,如何保證芯片溫度控制是一大難點,外層銅厚和表面熱對流系數對芯片散熱影響很大。除功率芯片之外,無源元件如磁芯,電容等均可通過適當的方式嵌入 PCB 當中以提高功率密度。

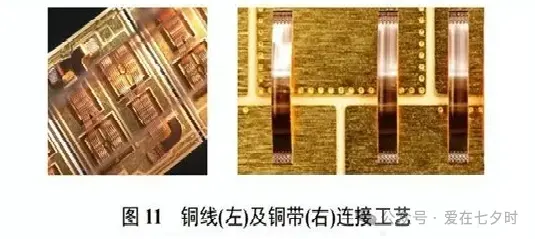

由上述新型結構可以看出,為充分發揮 SiC 器件的優勢,提高功率密度,消除金屬鍵合線連接是一種趨勢。通過采用各種新型結構,降低模塊回路寄生電感值,減小體積是推進電力電子走向高頻、高效、高功率密度的保證。二、高溫封裝技術在進行芯片正面連接時可用銅線替代鋁線,消除了鍵合線與 DBC 銅層之間的熱膨脹系數差異,極大地提高模塊工作的可靠性。此外,鋁帶、銅帶連接工藝因其更大的截流能力、更好的功率循環以及散熱能力,也有望為碳化硅提供更佳的解決方案。圖 11 所示分別為銅鍵合線、銅帶連接方式。

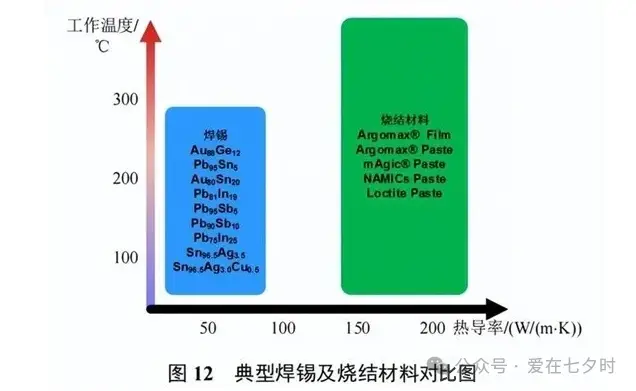

錫片或錫膏常用于芯片和 DBC 板的連接,焊接技術非常成熟而且簡單,通過調整焊錫成分比例,改進錫膏印刷技術,真空焊接減小空洞率,添加還原氣體等可實現極高質量的焊接工藝。但焊錫熱導率較低(~50W/(m?K)),且會隨溫度變化等,并不適宜 SiC 器件在高溫下工作。此外,焊錫層的可靠性問題也是模塊失效的一大原因。燒結銀連接技術憑借其極高的熱導率(~200W/(m·K)),低燒結溫度,高熔點等優勢,有望取代焊錫成為 SiC 器件的新型連接方法[38-39]。銀燒結工藝通常是將銀粉與有機溶劑混合成銀焊膏,再印刷到基板上,通過預熱除去有機溶劑,然后加壓燒結實現芯片和基板的連接。為降低燒結溫度,一種方法是增大燒結中施加的壓力,這增加了相應的設備成本,而且容易造成芯片損壞;另一種方法是減小銀顆粒的體積如采用納米銀顆粒,但顆粒加工成本高,所以很多研究繼續針對微米銀顆粒進行研究以得到合適的燒結溫度、壓力、時間參數來現更加理想的燒結效果。圖 12 給出了一些典型的焊錫和燒結材料的熱導率和工作溫度對比圖。

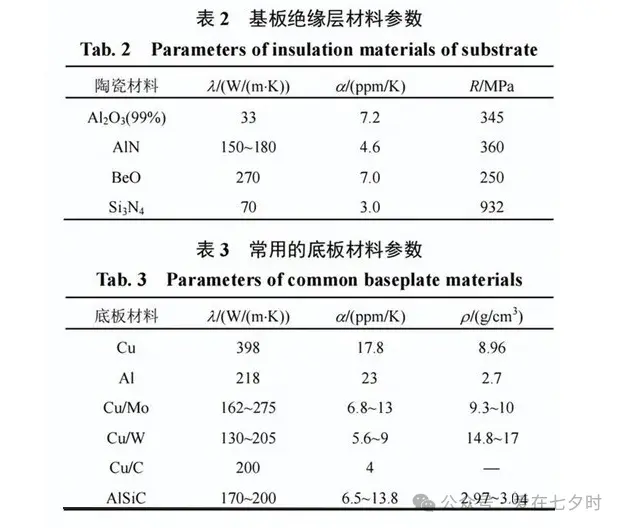

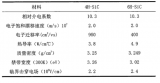

此外,為確保碳化硅器件穩定工作,陶瓷基板和金屬底板也需要具備良好的高溫可靠性。表 2、3分別給出了目前常用的一些基板絕緣材料和底板材料,其中:λ 為熱導率;α為熱膨脹系數;R為撓曲強度;ρ 為密度。λ 越高,散熱效果越好,α 則影響了封裝在高溫工作時不同層材料之間的熱應力大小,不同材料間α 差異越大,材料層間熱應力就越高,可靠性越低。所以提高λ值 、α 值和碳化硅材料(3.7ppm/K)相近的材料是提高封裝可靠性和關鍵所在。

如表2 所示,Al2O3 具有成本低,機械強度高等優點,是目前最常用的絕緣材料,但λ 值低,α值明顯偏大,不適合碳化硅的高溫工作。AlN λ值高,α 值接近 SiC 材料,成本合適,是目前較為理想的碳化硅器件的基板材料。BeO 雖然 λ 值高,但其強毒性則限制了其應用。Si3N4 α 值最接近 SiC材料,而且 R 值大,在熱循環中更不容易斷裂,也是一種適合碳化硅器件高溫工作的絕緣材料,但其λ值較低,而且成本很高,限制了其廣泛的應用。為提高陶瓷基板覆銅層的可靠性,覆鋁陶瓷板(DBA)以及活性金屬釬焊(active metal brazing,AMB)等工藝也受到人們越來越多的關注。如表 3所示,Cu 作為底板材料熱導率最高,但其與基板之間熱膨脹系數相差較大。Al 作為底板,成本低,還可顯著降低整體重量,但在熱導率和熱膨脹系數匹配方面均表現較差。Cu基合金如 Cu/Mo,Cu/W,Cu/C 等在熱導率和熱膨脹系數方面性能均較為優越,但其密度和成本均較高。AlSiC 的成本,密度,熱膨脹系數均十分理想,但缺點在于熱導率較低。具體使用情況需要結合實際情況綜合決定。綜上可以看出,材料是保證碳化硅器件高溫可靠工作的根本。而在實際設計過程是,考慮多方面綜合因素尋找最合適的材料也是器件封裝設計中的一大難點所在。

三、多功能集成封裝技術

1、多功能集成封裝技術

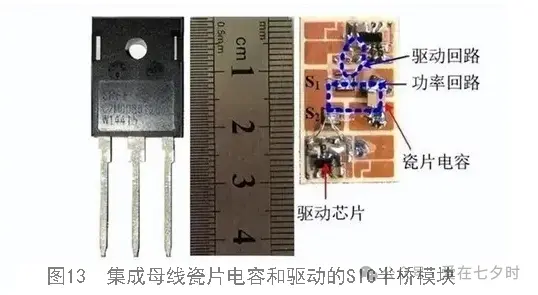

碳化硅器件的出現推動了電力電子朝著小型化的方向發展,其中集成化的趨勢也日漸明顯。瓷片電容的集成較為常見,通過將瓷片電容盡可能靠近功率芯片可有效減小功率回路寄生電感參數,減小開關過程中的震蕩、過沖現象。但目前瓷片電容不耐高溫,所以并不適宜于碳化硅的高溫工作情況。驅動集成技術也逐漸引起了人們的重視,三菱、英飛凌等公司均提出了 SiC 智能功率模塊(intelligent power module,IPM),將驅動芯片以及相關保護電路集成到模塊內部,并用于家電等設備當中。如圖 13 所示,浙江大學團隊通過將瓷片電容、驅動芯片和 1200V SiC 功率芯片集成在同一塊 DBC 板上,使半橋模塊面積僅為 TO-247 單管大小,極大地減小了驅動回路和功率回路的寄生電感參數。阿肯色大學則針對碳化硅芯片開發了相關的 SiC CMOS 驅動芯片以充分開發 SiC 的高溫性能。

此外,還有 EMI 濾波器集成,溫度、電流傳感器集成、微通道散熱集成等均有運用到碳化硅封裝設計當中。

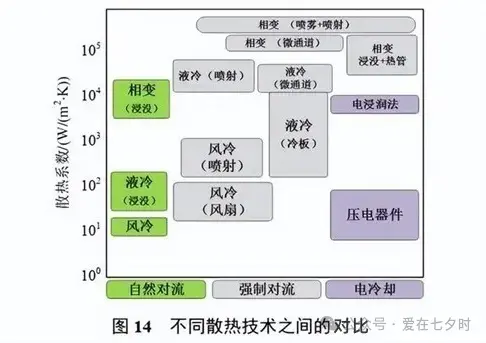

2、散熱技術散熱技術也是電力電子系統設計的一大重點和難點。設計中,通常是將單管或模塊貼在散熱器上,再通過風冷或者液冷進行散熱。將微通道集成在模塊的基板內,使得模塊整體熱阻下降 34%。微通道散熱技術也被用于芯片的直接散熱,例如文獻中介紹了用于寬禁帶器件的 3 種典型方式:一種是將微通道直接做在芯片的襯底上;第 2 種則將微通道集成在芯片下層的厚金屬層中;第 3 種則通過金屬鍍層和熱介質材料將芯片直接連接到 Si 基微通道結構上。這種直接作用于芯片的散熱技術消除了模塊多層結構的限制,可以極大提高芯片的散熱效率。相變散熱技術如熱管、噴霧等方式相比于單相氣冷、水冷等具有更高的熱導率,非常高效,也為 SiC 器件的散熱提供了一種解決思路。圖 14 給出了目前的散熱方式之間的傳熱系數簡單對比。

四、挑戰機遇和前景展望

在電力電子朝著高效高功率密度發展的方向上前進時,器件的低雜散參數、高溫封裝以及多功能集成封裝起著關鍵性作用。通過減小高頻開關電流回路的面積實現低雜散電感是碳化硅封裝的一種技術發展趨勢。然而,實現碳化硅封裝技術的突破并大規模應用,還需要開展大量的工作,以下列舉一些核心挑戰以及前景展望:

1、低雜散電感封裝結構綜合性能的進一步研究驗證。例如封裝結構的功率循環、溫度循環能力,實際散熱效果,制造難度和成本,以及實現大功率模組的串并聯難易程度等。

2、適用于高溫工作的封裝材料的研究。開發耐高溫、具有優良導熱系數、熱膨脹系數相互匹配的封裝材料始終是提升封裝高溫工作可靠性的關鍵;同時,改進工藝、降低現有優良封裝材料的生產成本和工藝難度也是封裝朝著高溫方向發展的重要制約因素。

3、多功能集成封裝模塊的內部干擾、共同散熱等關鍵問題研究。模塊的多功能集成是電力電子的發展趨勢,但瓷片電容、傳感器、柵極驅動等還無法完全匹配碳化硅的高溫高頻性能、散熱和電磁兼容問題;開發高溫電容、功率芯片片內集成傳感器、研究 SiC CMOS 驅動芯片或者采用 SOI(silicon on insulator)等工藝方案都有待進一步探索。

4、新型散熱方式的探索。減小芯片散熱路徑上的熱阻是封裝散熱技術的關鍵,一方面,利用高導熱系數材料,另一方面可以減少封裝的層疊結構,如:DBC 直連散熱器、微通道液冷散熱器集成及芯片直接散熱方式等均為碳化硅器件的散熱提供了更多的可能。可以預見,碳化硅器件和封裝技術的發展已經為電力電子技術打開了一扇更廣闊的大門,助力電力電子技術朝著高頻、高效、高功率密度的方向前進。

總結一下

本文分析和探討了碳化硅器件封裝中的 3 個關鍵技術問題:1、整理歸納了低雜散電感參數的新型封裝結構,從設計原理上概括了其基本思路并列舉了一些典型封裝結構;2、總結了目前常用的一些高溫封裝方式和材料特性等,并指出高溫封裝中的關鍵性問題和解決思路;3、綜述概括了現有的碳化硅封裝多功能集成的趨勢以及散熱技術。最后,對碳化硅的封裝技術作了展望,指出了其所面臨的挑戰和機遇。

來源:功率半導體生態圈

-

功率器件

+關注

關注

41文章

1770瀏覽量

90439 -

SiC

+關注

關注

29文章

2814瀏覽量

62646 -

碳化硅

+關注

關注

25文章

2762瀏覽量

49054 -

汽車半導體

+關注

關注

0文章

79瀏覽量

7759

發布評論請先 登錄

相關推薦

碳化硅(SiC)功率器件封裝:揭秘三大核心技術

碳化硅(SiC)功率器件封裝:揭秘三大核心技術

評論